| Зміст

Вступ

1. Технологічний розділ

1.1 Вибір моделі

1.2 Технічний опис

1.2.1 Опис зовнішнього вигляду моделі

1.3 Вибір матеріалів

1.3.1 Обгрунтування вибору матеріалів

1.4 Вибір обладнання та обгрунтування методів обробки

1.4.1 Обгрунтування вибору методів обробки та обладнання

1.4.2 Розрахунок зростання продуктивності праці

1.5 Послідовність технологічної обробки виробу

2. Організація виробництва. розрахунок та аналіз потоку

2.1 Попередній розрахунок потоку

2.2 Вибір організаційної форми потоку

2.2.1 Аналіз діючого потоку та мета реорганізації

2.3 Складання технологічної схеми потоку

2.3.1 Умови узгодження часу операції

2.3.2 Виробничі вимоги до комплектування

2.3.3 Технологічна схема потоку

2.4 Аналіз технологічної схеми потоку

3. Планування потоків в цеху

4. Безпека життєдіяльності

4.1 Охорона праці

4.2 Пожежна безпека

4.3 Екологічна безпека

4.4 Радіаційна безпека

4.5 Безпека в умовах надзвичайних ситуацій

4.6 Методика надання першої долікарської допомоги при нещасних випадках

5. Енергозбреження

6. Більш чисте виробництво

Висновки

Список використаної літератури

Протягом десятиріч створювалась одна з найстаріших галузей народного господарства - легка промисловість, яка ще деякий час тому практично повністю забезпечувала потребу населення України в товарах першої необхідності, і, завдяки швидкому обігу капіталу, була надійним джерелом поповнення бюджету.

Перед легкою промисловістю поставлені задачі найбільш повного задоволення попиту населення на промислові товари, збагачення ринку потрібною продукцією, покращення якості та розширення асортименту виробів, підвищення культури їх споживання.

Головна мета, яка стоїть перед легкою промисловістю на сучасному етапі розвитку ринкової економіки складається в збільшенні випуску якісних конкурентноздатних товарів, які користуються підвищеним попитом у населення.

Швидке покращення процесів виробництва одягу вимагає від інженерно технічних робітників швейної промисловості широкого та поглибленого знайомства з багатьма процесами, вміння аналізувати та взаємопов’язувати їх між собою в залежності від конкретних виробничих умов для підвищення якості продукції та ефективності виробництва.

Головною задачею швейної промисловості це задоволення зростаючої потреби населення в одязі високої якості і різноманітного асортименту. Вирішення цієї проблеми у швейній галузі здійснюється на основі

підвищення виробництва, прискорення науково-технічного процесу,

зростання продуктивності праці, удосконалення праці і виробництва.

Сучасна швейна галузь, що випускає одяг масового виробництва, характеризується досить високий рівень техніки, технологій організації виробництва наявністю великих спеціальних підприємств і виробничих об’єднань.

Підвищення ефективності пов’язано не тільки з покращенням техніки і технології швейного виробництва, але й створенням машин і систем програмного забезпечення та управління, нових транспортних пристроїв, механізмів автооператорів, приладів регулювання, контролю та управління.

В швейній промисловості нашій країни є значні досягнення в цьому направленні. Також великі праці проведені по вдосконаленню технологічних процесів підготовчо розкрійного виробництва: внесені в виробництво компютерізовані пристрої для розрахунку кусків матеріалу, вимірювання площі лекал, настил очні машини, створений та успішно використовується непереривні процеси виміру довжини та ширини тканини, створений та використовується склад зберігання тканини з автоматичним управлінням.

Модернізовано преси для волого теплової обробки швейних виробів.

Також були запущені прилади і системи автоматичного управління параметрами технологічними процесами (час обробки вироба, температура, тиск, швидкість, вологість)

Використання нової техніки та технологій, використання способів паралельної та паралельно послідовної обробки, особливо спосіб концентрації та суміщення організаційних операцій, дозволяють значно підвищити використання праці, покращити якість виробів та умов праці, вивільнити значну кількість робочих, скоротити виробничі площі.

Технологія сучасного швейного виробництва все більше стає механізованою. Її ефективність в першу чергу залежить від удосконаленого обладнання, прасувальних ліній з пристроями для подачі пару та вакуум-відсосами багатопозиційних пресів для клейової обробки деталей; мікропроцесорної техніки; робототехніки; ЕОМ.

Для всіх видів потоків моделі повинні відповідати вимогам, що ставлять до асортименту даного виду та його призначенню. Моделі необхідно підбирати в співвідношенні з сучасним стилем та напрямком моди, з урахуванням прогноза в області моделювання. Конструкція моделей повинна бути технологічною та економічною у відношенні матеріальних та трудових затрат.

При реорганізації цехів, потоків моделі беруть з числа запланованих до виробництва. Моделі повинні відповідати всім показникам, що забезпечують рівень якості продукції, та мати складність обробки не нижче середньої. Це дуже відповідальний етап роботи, від якого залежать випуск виробів широкого асортименту, ритмічність роботи потоку та ефективність виробництва. При підборі моделей, які виготовляються в одному потоці, необхідно враховувати можливість використання однотипних по технологічним властивостям матеріалів, однакових режимів обробки та роботи обладнання, а також максимальну конструктивну і технологічну однорідність моделей при їх зовнішньому розпізнанні. Жакет і спідниця мають дуже велике значення для сучасної жінки. Запропонована модель класичного стилю, яка відповідає всім вимогам її призначення. Модель підібрана у відповідності до попиту споживачів, а удосконалений зовнішній виглід підвищує її якість. Вона відповідає всім гігієнічним властивостям, теплозахисна, зручна у процесі експлуатації, призначена для повсякденної носки. Конструкція моделі економічна і технологічна, відповідає всім вимогам, які забезпечують рівень якості продукції. Модель має напівприлеглий силует, який підкреслює фігуру жінки.

Технічний опис моделі складається на основі даних про затвердження моделі та її конструктивної розробки з урахуванням діючої в промисловості нормативно-технічної документації на швейні вироби. Вона вміщує опис зовнішнього вида вироба та його малюнок, рекомендовані розміри, зроста та повнотні групи для даної моделі, специфікацію деталей і матеріалів верха, підкладки і фурнітури, вказання про технологію виготовлення виробів та інше.

Костюм жіночий, який складається із жакета та спідниці. Жакет напівприлеглого силуета з вшивними рукавами. Застібка - центральна бортова на три петлі та три гудзика.

Лінія плеча пряма, підтримується жорсткою плечовою накладкою. На пілочці розташовані рельєфи, які виходять із зріза пройми, а також є прорізні кишені з клапанами. На спинці - рельєфи, які виходять із зрізу пройми.

Рукав двохшовний, який складається із горішньої та нижньої частин. Комір відкладний з лацканами.

Жакет виконан на підкладці в тон тканини верха.

Спідниця пряма, трохи завужена донизу. Переднє полотнище спідниці з кокеткою та бочками спідниці. Заднє полотнище - з кокеткою, яка складається з центральної та бічних частин кокетки заднього полотнища спідниці. Верхній зріз спідниці оброблений обшивкою. Потайна застібка-“блискавка" оброблена у лівому шві спідниці. Низ спідниці оброблений швом упідгин з обметаним зрізом.

Костюм рекомендовано середній віковій групі, рекомендуємі розміри: 158-92-96, 164-92-96, 164-96-100, 164-100-104.

Таблиця 1.1 - Специфікація деталей крою

| Номер та назва деталі

|

Уніфікація деталей

|

Кількість деталей

|

| Лекал

|

Деталей крою

|

| 1. Деталі верху

|

| 1.1 Пілочка

|

1

|

2

|

| 1.2 Бочок пілочки

|

1

|

2

|

| 1.3 Спинка

|

1

|

2

|

| 1.4 Бочок спинки

|

1

|

2

|

| 1.5 Горішня частина рукава

|

1

|

2

|

| 1.6 Нижня частина рукава

|

1

|

2

|

| 1.7 Підборт

|

У

|

1

|

2

|

| 1.8 Горішній комір

|

1

|

1

|

| 1.9 Нижній комір

|

У

|

1

|

2

|

| 1.10 Обшивка горловини спинки

|

1

|

1

|

| 1.11Клапан

|

1

|

2

|

| 1.12 Обшивка кишені

|

У

|

1

|

2

|

| 1.13 Переднє полотнище спідниці

|

1

|

2

|

| 1.14 Заднє полотнище спідниці

|

1

|

2

|

| 1.15 Бочок спідниці

|

1

|

2

|

| 1.16Кокетка переднього полотнища

|

1

|

1

|

| 1.17 Бічна частина кокетки заднього полотнища

|

1

|

2

|

| 1.18 Центральна частина кокетки заднього полотнища

|

1

|

1

|

| 1.19Обшивка верхнього зрізу переднього полотнища

|

1

|

1

|

| 1.20Обшивка верхнього зрізу заднього полотнища

|

1

|

1

|

| 2. Деталі підкладки

|

| 2.1 Пілочка

|

1

|

2

|

| 2.2 Спинка

|

1

|

1

|

| 2.3 Горішня частина рукава

|

1

|

2

|

| 2.4Нижня частина рукава

|

1

|

2

|

| 2.5Підзор кишені

|

| 2.6 Підкладка кишені

|

У

|

1

|

4

|

| 3. Деталі прикладу

|

| 3.1 Клейова прокладка у пілочку

|

1

|

2

|

| 3.2 Клейова прокладка у бочок пілочки

|

1

|

2

|

| 3.3 Клейова прокладка у підборт

|

1

|

2

|

| 3.4 Клейова прокладка у нижній комір

|

1

|

2

|

| 3.5 Клейова прокладка обшивки горловини спинки

|

У

|

1

|

1

|

| 3.6 Клейова прокладка у клапан

|

1

|

2

|

| 3.7 Клейова прокладка обшивки кишені

|

У

|

1

|

2

|

| 3.8 Клейова прокладка верхнього зрізу горловини спинки

|

У

|

1

|

2

|

| 3.9 Клейова прокладка зрізу пройми зі спинки

|

1

|

2

|

| 3.10 Клейова прокладка зрізу пройми бочка спинки

|

| 3.11 Клейова прокладка нижнього зрізу спинки

|

| 3.12 Клейова прокладка нижнього зрізу бочка спинки

|

1

|

2

|

| 3.13 Клейова прокладка оката горішньої частини рукава

|

1

|

2

|

| 3.14 Клейова прокладка оката нижньої частини рукава

|

1

|

2

|

| 3.15 Клейова прокладка нижнього зрізу горішньої частини рукава

|

1

|

2

|

| 3.16 Клейова прокладка нижнього зрізу нижньої частини рукава

|

1

|

2

|

| 3.17 Клейова прокладка у обшивку верхнього зрізу переднього полотнища спідниці

|

1

|

1

|

| 3.18 Клейова прокладка у обшивку верхнього зрізу заднього полотнища спідниці

|

1

|

1

|

Доцільно розраховувати приблизний коефіцієнт уніфікації деталей виробу за формулою

Ку=åGу/åG, де (1.1)

Ку - коефіцієнт уніфікації;

- сума уніфікування деталей у виріб; - сума уніфікування деталей у виріб;

- сума деталей виробу. - сума деталей виробу.

Ку=

Матеріали, які застосовуються для виготовлення виробів, повинні відповідати естетичним, технічним, фізичним вимогам матеріалів верху, підкладки, прикладу та фурнітури за своїми властивостями, кольоровому рішенню за зовнішнім виглядом тим виробам, які будуть з них виготовлятися, а також відповідності одне одному. Враховуючи вид виробу (дитячий одяг, білизна, вечірні сукні), необхідно розкрити особливості, пов’язані з даним видом виробу, які впливають на вибір матеріалу (наприклад, максимальна гігієнічність, естетичність або економічність.

Особливу увагу приділяють характеристиці технологічних властивостей матеріалу.

Оцінюючи властивості вибраних матеріалів, визначають, який вплив матеріали з їх властивостями матимуть на якість швейного виробу, послідовність обробки, трудомісткість виготовлення виробу.

Технологічні властивості матеріалів встановлюються у відповідності з волокнистим складом матеріалу, його структурою за прейскурантом.

На даному етапі розвитку легкої промисловості асортимент тканин для виготовлення одягу постійно збільшується, перевага надається матеріалам, які виготовляються або у своєму складі містять синтетичні волокна. Виготовлення одягу з синтетичних тканин значно полегшує процес пошиття виробу, підвищує естетичний рівень конструкції, оздоблення, формостійкості.

Для виготовлення даної моделі костюму обрано напіввовняну тканину костюмної групи. Волокнистий склад - вовна та віскоза. Тканина полотняного переплетення, має оздоблення золотисте напилення.

Основні фізико-механічні властивості даної тканини, які визначають якість, призначення та умови експлуатації виробу, є невелика товщина та жорсткість, гарна повітропроникність, велике розривне навантаження, мале зсідання при ВТО та після прання, стійкість до тертя, прання, світла та хемостійкість, низька зминальність та розсувка ниток у швах, велика зносостійкість. Ця тканина формостійка, що надає одягу здатність витримувати багаторазову дію різного характеру, при цьому не накопичувати пластичні деформації.

Підкладка жакета виготовлена з капронової тканини, полотняного переплетення, в тон тканини верха.

Підкладка з синтетичної тканини має велику ковзкість, яка сприяє зручному одяганню виробу, якісній посадці його на фігурі людини та ізносостійкості. Вона має велику міцність фарбування до тертя, прання, хімчистці. Підкладка дуже легка завдяки невеликій поверхневій щільності, що забезпечує комфорт при носінні виробу. Для забезпечення красивого зовнішнього вигляду жакета зі зворотнього боку підкладка має оптимальну жорсткість та незминальність, велику величину подовження.

Для дублювання деталей верха обрано клейову прокладочну тканину - флізелін, який виготовлено нетканим способом з поліефірних та віскозних волокон з орієнтованим нанесенням клейового покриття. Тканина має велику незминальність, низьке зсідання, невелику жорсткість. Флізелін витримує ручне та машинне прання. Він надає виробу формостійкості, незминальності та ізносостійкості. Цей матеріал не стійкий до дії високих температур, тому при проведенні дублювання деталей потрібно дотримуватись зазначеної температури.

Для з’єднання двох шарів матеріалу шляхом гарячого пресування використовують клейову павутинку - нетканий матеріал у вигляді холста, у якому поліамідні волокна скріплені аеродинамічним способом. З’єднання клейовою павутинкою дуже економічний та зручний спосіб при масовому виготовленні одяга.

Плечові накладки виготовлені з поролону - синтетичного поропласту, високо пористого, пружного матеріалу, який стієк до тертя, розтяжіння, морозо та хемостієк, тепло пластичний, але слід дотримуватися температури max 1500

, тому що при t 1750

починає виділяти токсичні речовини. Має низькі гігроскопічні властивості, при довгочасній дії повітря руйнується.

Для з’єднання деталей одягу обрано текстуровані поліестерові нитки чорного кольору, які виготовлені шляхом змінення форми під дією гарячого пара. Такі нитки мають велику міцність при розтяжінні, стійкість до тертя, прання, світла, тому що вони гладкі, невелику розтяжимість. Вони здатні витримувати великі температури при пошитті. Під дією зовнішніх факторів нитки не змінюють свого кольору, бо вони виготовлені з розчину, в який додається фарба, а не фарбувалися після виготовлення; мають Z кручення, яке надає ниткам міцності та врівноваженість кручення.

Ґудзики костюмні, виготовлені із розчину поліефірної смоли, призначені для повсякденного. Вони мають достатню міцність при падінні, до дії води; світло, тепло та хемостійкі. Не мають тріщин, царапин, плям. Мають добрий естетичний вигляд.

Для спідниці використовують потаємну застібку-,, блискавка”, яка виготовлена з пластмаси на капроновій стрічці. Застібка дуже легка, зручна та сучасна.

Усі матеріали, які пропонуються для виготовлення жіночого костюму відповідають вимогам стандартів та сприяють якості виробу.

Таблиця 1.2 - Технологічні властивості матеріалів

| Найменування матеріалів

|

Артикул

|

Волокнистий склад

|

Ступінь

|

Розсувка

|

Зсідання

|

Опоряд-жування

|

| ковзання

|

сипучість

|

прорубка

|

основа

|

Уток

|

основа

|

уток

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

| Тканина верху

|

Вироб ництво Корея

|

20% вовна 80%віскоза

|

Невелике

|

Велика

|

Не має

|

4,3

|

5

|

3,5

|

2

|

Золотисте напилення

|

| Підкладочна тканина

|

52225

|

ВПам 100%

|

Велике

|

Велика

|

Не має

|

5

|

5

|

3

|

2

|

Апретування

|

| Прокладочна тканина - флізелін

|

935556

|

ВПеф 90%, ВВіс 10%

|

Мале

|

Не має

|

Не має

|

Не має

|

Не має

|

1

|

1

|

Клейове

покриття

|

Таблиця 1.3.1 - Режими обробки матеріалів на машинах

| Найменування матеріалу

|

Клас машини

|

Номер голок

|

Лінійна густина, текс

|

Ширина шва, мм

|

Кіль-кість стіб. в 1см строчки

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| Тканина верху

|

272 “Durkopp”

|

80-110

|

26

|

10

|

3-4

|

| Підкладочна тканина

|

272 “Durkopp”

|

80-100

|

26

|

10

|

3-4

|

Таблиця 1.3.2 - Режими волого - теплової обробки

| Мате ріал

|

Марка обладнання

|

to

прасувальної поверхні Т, о

с

|

Тиск, Р кПа

|

Час витримки, tо

с

|

Вологість, W,%

|

| прес

|

праска

|

прес

|

праска

|

прес

|

Праска

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| Тканина верху

|

F030001 “Veit”

|

150-160

|

130-150

|

69

|

123

|

60

|

60

|

20

|

| Підкла-дочна тканина

|

F030001 “Veit”

|

-

|

110-140

|

-

|

56

|

-

|

30

|

20

|

Це один з найбільш відповідальних етапів проектування, так як саме методи обробки та обладнання визначають економічну ефективність потоку та рівень якості виготовленої продукції.

Обгрунтування виробу, що пропонується в проекті методів обробки та засобів малої механізації, їх характеристика у співвідношенні до технології та обладнання у діючому потоці з розрахунком зростання продуктивності праці та зниження трудомісткості та з малюнками. В кінці надається зведена таблиця ефективності обраних методів обробки з розрахунком зростання продуктивності праці по виробу, таблиця технологічної характеристики нового обладнання.

Для зшивання зрізів деталей вироба пропонується швейна машина двохниткового човникового стібка 272 “Durkopp Adler AG” з автоматичною обрізкою ниток і автоматичним підйомом лапки, що сприяє скороченню часу ручних операцій. Для вшивання рукавів в пройми виробу застосовується швейна машина 697кл фірми “Durkopp", яка має програмне забезпечення для різних видів матеріалів та якісного вшивання рукавів.

Для обробки прорізних кишень з клапаном пропонується напівавтомат 746 “Durkopp", який забезпечує паралельно-послідовний метод обробки прорізної кишені з прокладанням двох паралельних строчок і одночасного розрізання входа в кишеню.

Обшивання клапанів, бортів та коміра виконується на напівавтоматі 739/23 “Durkopp", який має програмне керування (задаються шаблони деталей) і виконує обшивання деталей з одночасним обрізанням зрізів.

Швидке і якісне обметування петель з „гачком" виконується на напівавтоматі 597 “Durkopp”.

Для кінцевого ВТО пілочок вироба пропонується прес з програмним керуванням F040013 “Veit" та прес для обробки рукавів паром із середини F040115 “Veit". Ці преса забезпечують гарний зовнішній вигляд вироба і його високу якість.

Враховуючи перспективи удосконалення технології швейного виробництва, перспективи розвитку швейного машинобудування, запропоновано використання найбільш продуктивного обладнання (швидкохідного, з автоматичними пристроями для виконання закріпок, обрізки ниток), прогресивної технології, яка забезпечує високу якість продукції, ефективність виробництва, максимальну механізацію ручної праці, використання спеціальних машин - напівавтоматів, спецмашин, пресів. Переваги надаються методам обробки та обладнанню, які забезпечують паралельну та послідовно-паралельну обробку деталей та вузлів, клейовому, методу кріплення, наприклад, вшивання рукавів з одночасною посадкою.

Таблиця 1.4 - Види швів

| Графічне зображення шва

|

Умовне зображення шва

|

Кодове позначення шва

|

Назва шва або операції, яка виконується

|

| 1

|

2

|

3

|

4

|

| 1.01.01

|

Зшивний (з урівненням зрізів): виконаний однією строчкою без обметування зрізів

|

| 1.01.02

|

Зшивний виконаний однією строчкою з обметуванням зрізів

|

| 1.09.01

|

Обшивний “в кант”

|

| 2.02.01

|

Накладний з закритим зрізом

|

| 5.02.02

|

Застрочування виточек

|

| 5.17.01

|

Нашивання обшивки з клапаном для обробки прорізної кишені

|

| 6.02.02

|

Впідгин з відкритим обметаним зрізом

|

Примітка: Таблиця 1.4 заповнюється у відповідності з державним стандартом 12807-88 “Вироби швейні. Класифікація стібків, строчок, швів".

Таблиця 1.5 - Технологічна характеристика обладнання ВТО

| Призначення обладнання

|

Марка, тип обладнання

|

Мах тиск повітря у пневмосистемі, мПа

|

Мах тиск між подушками, кПа

|

Спо сіб нагрівання

|

t нагрівання, Со

|

Мах тривалість авт. циклу

|

Розміри обладнання, м*м

|

Розмір робочої поверх ні, м*м

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| Прасувальний стіл з приладом відсоса і паровою праскою

|

F030001 “Veit”

|

0,6

|

123

|

Паровий

|

130-150

|

60

|

1400*600

|

1150* 255

|

| Прес для обробки рукавів паром із середини

|

F040115 “Veit”

|

0,6

|

55

|

Паровий

|

130-140

|

30

|

1500*1200

|

1348* 250

|

| Прес з програмним керуванням для кінцевого прасування пілочок вироба

|

F040013 “Veit”

|

0,6

|

69

|

Електрич ний

|

150-160

|

60

|

1500*1600

|

1308* 460

|

Таблиця 1.6 - Технологічна характеристика швейних машин

| Призначення обладнання

|

Матеріал, що оброб ляється

|

Клас, тип, марка облад-нання

|

Вид строчки

|

Мах кількість обер тів за хв.

|

Мах довжина стібка мм

|

Мах товщина матеріалу під лапкою, мм

|

Додаткові відомості

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| Універсальна машина для зшивання деталей вироба

|

Основний та підкладочний матері ал

|

272 “Dur kopp”

|

Двох ниткова човникова

|

5000

|

6

|

8

|

Авт. обрізка нитки, закріпка, підйом лапки

|

| Напівавтомат для обшивання комірів, клапанів, бортів вироба

|

Основний матері ал

|

739/23 “Durkopp”

|

Двохниткова човникова

|

4000

|

2-4

|

6

|

Програмне керування, авт. обрізання зрізів деталей

|

| Машина для вшивання рукавів в пройму виробу

|

Основний матері ал

|

697 “Dur kopp”

|

Двохниткова човникова

|

1500

|

6-7

|

18

|

Програмне керування, авт. обрізка нитки, зрізів, закріпка, підйом лапки

|

| Напівавтомат для обробки прорізних кишень

|

Основний матеріал

|

746 “Dur kopp”

|

Двохниткова човникова

|

2200

|

2-3

|

7-8

|

Програмне керування, авт. розрізання входа в кишеню

|

| Напівавтомат для обметування петель з гачком

|

Основний матеріал

|

597 “Dur kopp”

|

Двох ниткова, ланцюгова, зигзагоподібна

|

6000

|

Max 10

|

8

|

Авт. обрізка ниток, підйом лапки

|

| Напівавтомат для пришивання ґудзиків

|

Основний матеріал

|

810-150 “Rimoldi”

|

Двох ниткова, ланцюгова

|

2000

|

Мах-5

|

12

|

Авт. обрізка ниток, підйом лапки

|

| Оверлок для обмету-вання зрізів деталей

|

Основний та підкладочний матеріал

|

EX-52/14 “Pega sus”

|

Трьохниткова ланцюгова

|

8500

|

Max 4

|

7

|

Механізм ножа для обрізання зрізів деталей

|

| Оверлок для обметування низу виробу з одночасним підшиванням потайними

стібками

|

Основний та підкладочний матері ал

|

EX-52/14 “Pega sus”

|

Чотирьохнитко-ва ланцюгова

|

7500

|

Max 4

|

7

|

Видавлю вач тканини для утворення потайної строчки

|

Таблиця 1.7 - Ефективність обраних методів обробки

| Діючий потік

|

Потік, що проектується

|

Економія, с

|

| Номер та зміст технологічних операцій

|

Обладнання

|

Норма часу, с

|

Номер та зміст технологічних операцій

|

Обладнання

|

Норма часу, с

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

| Обробка коміра

|

Обробка коміра

|

| Обшити нижній комір верхнім

|

Siruba

L818-FH1

|

49

|

Обшити нижній комір верхнім з одночасним обрізанням зрізів

|

739/23 "Durkopp"

|

49

|

| Обрізати зрізи коміра

|

ножиці

|

16

|

| Разом

|

65

|

Разом

|

49

|

16

|

| Обробка клапанів

|

Обробка клапанів

|

| Обшити нижні клапани верхніми

|

Siruba

L818-FH1

|

48

|

Обшити нижні клапани верхніми з одночасним обрізанням зрізів

|

739/23 "Durkopp"

|

48

|

| Обрізати зрізи клапанів

|

ножиці

|

16

|

| Разом

|

64

|

Разом

|

48

|

16

|

| Обробка кишень

|

Обробка кишень

|

| Пришити клапан та підзор з підкладкою кишені до лінії входу в кишеню

|

Siruba

L818-FH1

|

45

|

Пришити клапан, обшивку кишені, підзор з підкладками кишені до лінії входу в кишеню. Розрізати вхід в кишеню

|

238 "Durkopp"

|

86

|

| Пришити обшивку кишені з підкладкою кишені до лінії входу в кишеню

|

Siruba

L818-FH1

|

45

|

| Розрізати вхід в кишеню

|

ножиці

|

30

|

| Разом

|

120

|

Разом

|

86

|

34

|

| Обробка бортів

|

Обробка бортів

|

| Обшити борта пілочок підбортами

|

Siruba

L818-FH1

|

226

|

Обшити борта пілочок підбортами з одночасним обрізанням зрізів

|

739/23 "Durkopp"

|

195

|

| Обрізати зрізи бортів

|

ножиці

|

44

|

| Разом

|

270

|

Разом

|

195

|

75

|

| Призборити рукава по окату

|

Siruba

L818-FH1

|

28

|

Вшити рукава в пройми вироба

|

697 "Durkopp"

|

151

|

| Вшити рукава в пройми вироба

|

Siruba

L818-FH1

|

186

|

| Разом

|

214

|

Разом

|

151

|

63

|

| Провести кінцеве ВТО жакета

|

FO30001 "Veit"

|

168

|

Пропрасувати рукава на пресі

|

FO40115 "Veit"

|

60

|

| Провести кінцеве ВТО жакета

|

FO40013 "Veit"

|

76

|

| Разом

|

168

|

Разом

|

136

|

32

|

| Разом по вузлам

|

901

|

Разом по вузлам

|

665

|

236

|

| Деталі і методи обробки, які не змінювались

|

5500

|

Деталі і методи обробки, які не змінювались

|

5500

|

| Разом по виробу

|

6401

|

Разом по виробу

|

6165

|

236

|

Загальна ефективність від впровадження нових методів обробки та обладнання надане у зведеній таблиці ефективності (Таблиця 1.7).

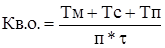

Розрахунок зростання продуктивності праці зниження трудомісткості обробки виробу:

DТ=Тд

-Тп

, (1.2)

де: DТ - абсолютне зниження трудомісткості виробу, с;

Тд

- трудомісткість виготовлення виробу у діючому потоці, с;

Тп

- трудомісткість виготовлення виробу у проектуємому потоці, с.

DТ = 6401-6165=236 (с)

Відносне зниження трудомісткості:

ЗТ= (1.3) (1.3)

ЗТ=

Зростання продуктивності праці:

ЗПП= (1.4) (1.4)

ЗПП=

Послідовність технологічної обробки виробу за неподільними операціями складається на основі послідовності обробки виробу у діючому потоці після впровадження нових методів обробки та обладнання.

Послідовність складається на кожний вузол (або деталь) за заготовкою, монтажем та оздобленням виробу з обов’язковим підрахунком часу на обробку як усього виробу, так і за кожним вузлом та стадіями обробки.

Послідовність технологічної обробки виробу буде використана при комплектуванні неподільних операцій в організаційні, при складанні технологічної схеми потоку, а також при складанні таблиці трудомісткості для попереднього розрахунку потоку. Повністю таблиця послідовності надається у вигляді додатку до дипломного проекту, а в пояснювальній записці наводиться приклад складання послідовності на один вузол.

Таблиця 1.8 - Технологічна послідовність обробки вироба

| Назва виробу: костюм жіночий

|

| № неподільної опера ції

|

Найменування стадії, вузла, операції

|

Вид роботи

|

Розряд роботи

|

Норма часу, с

|

Обладнання, пристосування

|

| Заготовча секція

|

| 1

|

Запуск деталей кроя в потік

|

Р

|

3

|

147

|

Крейда, лекало

|

| Обробка жакету

|

| Обробка коміру

|

| 2

|

Зшити нижній комір з частин

|

М

|

3

|

17

|

272 "Durkopp"

|

| 3

|

Розпрасувати шов зшивання нижнього коміра

|

Пр

|

3

|

11

|

F030001 "Veit"

|

| 4

|

Обшити нижній комір верхнім з одночасним обрізанням зрізів

|

Н\А

|

3

|

49

|

739/23 "Durkopp"

|

| 5

|

Висікти залишки в кутах коміра, виправити комір на лицьовий бік

|

Р

|

2

|

26

|

Ножниці

|

| 6

|

Прокласти строчку по нижньому коміру ш\ш 0,1см.

|

М

|

3

|

39

|

272 "Durkopp"

|

| 7

|

Припрасувати готовий комір, прокладаючи клейову паутинку з утворенням канту

|

Пр

|

3

|

39

|

F030001 "Veit"

|

| Разом

|

181

|

| Обробка клапанів

|

| 8

|

Обшити клапан підкладкою з одночасним обрізанням зрізів

|

Н\А

|

3

|

48

|

739/23 "Durkopp"

|

| 9

|

Висікти залишки в кутах клапанів, виправити їх на лицьовий бік

|

Р

|

2

|

25

|

Ножиці

|

| 10

|

Припрасувати готові клапани утворюючи кант

|

Пр

|

3

|

50

|

F030001 "Veit"

|

| 11

|

Прокласти оздоблювальну строчку по клапану

|

М

|

3

|

68

|

272 "Durkopp"

|

| Разом

|

191

|

| Обробка підкладки

|

| 12

|

Закласти м'які склади по верхньому зрізу підкладки і скріпити машинною строчкою

|

М

|

2

|

16

|

272 "Durkopp"

|

| 13

|

Зшити тальові витачки пілочки підкладки

|

М

|

2

|

45

|

272 "Durkopp"

|

| 14

|

Зшити нагрудні витачки пілочки підкладки

|

М

|

2

|

22

|

272 "Durkopp"

|

| 15

|

Зшити тальові витачки спинки підкладки

|

М

|

2

|

40

|

272 "Durkopp"

|

| 16

|

Зшити плечові витачки спинки підкладки

|

М

|

2

|

19

|

272 "Durkopp"

|

| 17

|

Зшити плечові зрізи підкладки

|

М

|

2

|

36

|

272 "Durkopp"

|

| 18

|

Зшити бічні зрізи підкладки

|

М

|

2

|

39

|

272 "Durkopp"

|

| 19

|

Зшити ліктьові зрізи рукавів підкладки

|

М

|

2

|

38

|

272 "Durkopp"

|

| 20

|

Зшити передні зрізи рукавів підкладки, залишаючи отвір

|

М

|

2

|

34

|

272 "Durkopp"

|

| 21

|

Виправити рукава підкладки на лицьовий бік

|

Р

|

2

|

20

|

| 22

|

Вшити рукава підкладки в пройми підкладки

|

М

|

3

|

131

|

272 "Durkopp"

|

| 23

|

Припрасувати готову підкладку, запрасовуючи усі шви

|

Пр

|

3

|

124

|

F030001 "Veit"

|

| Разом

|

564

|

| Обробка пілочки

|

| 24

|

Зшити рельєфні зрізи пілочок ш\ш 1см

|

М

|

3

|

78

|

272 "Durkopp"

|

| 25

|

Розпрасувати рельєфні шви

|

Пр

|

3

|

67

|

F030001 "Veit"

|

| 26

|

Настрочити підзор на підкладку кишені ш\ш 0,1см

|

М

|

3

|

48

|

272 "Durkopp"

|

| 27

|

Розмітити лінію входа в кишеню

|

Р

|

3

|

40

|

Крейда, лекало

|

| 28

|

Пришити клапан, обшивку кишені, підзор та підкладки кишені до лінії входу в кишеню двома паралельними строчками. Розрізати вхід в кишеню.

|

Н\А

|

4

|

86

|

746 "Durkopp"

|

| 29

|

Виправити підкладки кишені на зворотній бік

|

Р

|

3

|

25

|

| 30

|

Закріпити кінці кишені трьома зворотніми строчками, одночасно зшиваючи підкладки кишені

|

М

|

3

|

40

|

272 "Durkopp"

|

| 31

|

Припрасувати готові кишені

|

Пр

|

3

|

32

|

F030001 "Veit"

|

| Разом

|

416

|

| Обробка спинки

|

| 32

|

Зшити плечові витачки спинки

|

М

|

3

|

24

|

272 "Durkopp"

|

| 33

|

Розрізати плечові витачки спинки

|

Р

|

2

|

20

|

Ножниці

|

| 34

|

Розпрасувати плечові витачки спинки

|

Пр

|

3

|

46

|

F030001 "Veit"

|

| 35

|

Зшити рельєфні зрізи спинки

|

М

|

3

|

59

|

272 "Durkopp"

|

| 36

|

Розпрасувати рельєфні шви спинки

|

Пр

|

3

|

66

|

F030001 "Veit"

|

| 37

|

Зшити середні зрізи спинки

|

М

|

3

|

28

|

272 "Durkopp"

|

| 38

|

Розпрасувати середній шов спинки

|

Пр

|

3

|

36

|

F030001 "Veit"

|

| Разом

|

279

|

| Обробка рукавів

|

| 39

|

Зшити ліктьові зрізи рукавів

|

М

|

3

|

75

|

272 "Durkopp"

|

| 40

|

Розпрасувати ліктьові шви рукавів

|

Пр

|

3

|

50

|

F030001 "Veit"

|

| 41

|

Запрасувати припуск на підгин низу рукава

|

Пр

|

3

|

31

|

F030001 "Veit"

|

| 42

|

Зшити передні зрізи рукавів

|

М

|

3

|

73

|

272 "Durkopp"

|

| 43

|

Розпрасувати передні шви рукавів

|

Пр

|

3

|

54

|

F030001 "Veit"

|

| 44

|

Виправити рукава на лицьовий бік

|

Р

|

2

|

15

|

| Разом

|

298

|

| Обробка спідниці

|

| Обробка заднього полотнища

|

| 45

|

Зшити центральну частину кокетки заднього полотнища з бічними з одночасним обметуванням зрізів

|

C

|

3

|

66

|

EX-5214 "Pegasus"

|

| 46

|

Запрасувати шви зшивання деталей кокеток до центру

|

Пр

|

3

|

30

|

F030001 "Veit"

|

| 47

|

Пришити кокетку заднього полотнища до заднього полотнища спідниці одночасно обетуючи зрізи

|

С

|

3

|

62

|

EX-5214 "Pegasus"

|

| 48

|

Запрасувати шов зшивання кокетки заднього полотнища з заднім полотнищем спідниці

|

Пр

|

3

|

34

|

F030001 "Veit"

|

| 49

|

Обметати бічні зрізи спідниці заднього полотнища

|

С

|

3

|

63

|

EX-5214 "Pegasus"

|

| Разом

|

255

|

| Обробка переднього полотнища

|

| 50

|

Пришити бочки спідниці до переднього полотнища спідниці з одночасним обметуванням зрізів

|

С

|

3

|

67

|

EX-5214 "Pegasus"

|

| 51

|

Запрасувати шов пришивання бочків

|

Пр

|

3

|

44

|

F030001 "Veit"

|

| 52

|

Пришити кокетку переднього полотнища спідниці з переднім полотнищем спідниці одночасно обметуючи зрізи

|

С

|

3

|

59

|

EX-5214 "Pegasus"

|

| 53

|

Запрасувати шов пришивання кокетки переднього полотнища спідниці до переднього полотнища

|

Пр

|

3

|

40

|

F030001 "Veit"

|

| 54

|

Обметати бічні зрізи переднього полотнища

|

С

|

3

|

63

|

EX-5214 "Pegasus"

|

| Разом

|

273

|

| Разом по заготовчій секції

|

2604

|

| Монтажно-оздоблювальна секція

|

| 55

|

Запуск

|

Р

|

3

|

147

|

| Монтаж жакета

|

| 56

|

Зшити плечові зрізи пілочок та спинки

|

М

|

3

|

49

|

272 "Durkopp"

|

| 57

|

Розпрасувати плечові шви

|

Пр

|

3

|

30

|

F030001 "Veit"

|

| 58

|

Зшити бічні зрізи пілочок та спинки

|

М

|

3

|

57

|

272 "Durkopp"

|

| 59

|

Розпрасувати бічні шви

|

Пр

|

3

|

44

|

F030001 "Veit"

|

| 60

|

Нашити фірмовий ярлик з розміром на обшивку горловини спинки

|

М

|

2

|

30

|

272 "Durkopp"

|

| 61

|

Зшити обшивку горловини спинки з підбортами

|

М

|

2

|

33

|

272 "Durkopp"

|

| 62

|

Розпрасувати шви зшивання обшивки та підбортів

|

Пр

|

2

|

20

|

F030001 "Veit"

|

| 63

|

Обшити борта пілочок підбортами з одночасним обрізанням зрізів

|

М

|

3

|

195

|

272 "Durkopp"

|

| 64

|

Висікти залишки в кутах бортів, виправити їх на лицьовий бік

|

Р

|

2

|

28

|

Ножниці

|

| 65

|

Розпрасувати шов обшивання бортів підбортами

|

Пр

|

3

|

37

|

F030001 "Veit"

|

| 66

|

Прокласти строчки ш\ш 0,1см з боку пілочок на ділянці лацканів, з боку підбортів на ділянці бортів з одночасним прокладанням клейової павутинки

|

М

|

3

|

195

|

272 "Durkopp"

|

| 67

|

Припрасувати борта пілочок

|

Пр

|

3

|

32

|

F030001 "Veit"

|

| 68

|

Вшити комір у горловину вироба, урівнюючи надсічки

|

М

|

4

|

252

|

272 "Durkopp"

|

| 69

|

Зробити надсічки у кутах раскепів

|

Р

|

2

|

10

|

Ножниці

|

| 70

|

Розпрасувати шов вшивання коміра у горловину вироба та шви раскепів

|

Пр

|

4

|

70

|

F030001 "Veit"

|

| 71

|

З'єднати верхній комір з нижнім потайними стібками

|

М

|

3

|

51

|

272 "Durkopp"

|

| 72

|

Вшити рукава в пройми вироба

|

С

|

4

|

151

|

697 "Durkopp"

|

| 73

|

Запрасувати шов вшивання рукавів в бік рукавів

|

Пр

|

3

|

38

|

F030001 "Veit"

|

| 74

|

Пришити плечові накладки в шов вшивання рукавів потайними стібками

|

М

|

3

|

50

|

272 "Durkopp"

|

| 75

|

Підрізати нерівності по низу вироба

|

Р

|

2

|

26

|

Ножниці

|

| 76

|

Намітити по лекалу лінію підгину низу

|

Р

|

3

|

53

|

Крейда, лекало

|

| 77

|

Запрасувати низ вироба по лінії підгину низу

|

Пр

|

3

|

73

|

F030001 "Veit"

|

| 78

|

Обшити кути бортів внизу вироба

|

М

|

3

|

46

|

272 "Durkopp"

|

| 79

|

Висікти залишки в кутах бортів, виправити їх на лицьовий бік

|

Р

|

3

|

22

|

Ножиці

|

| 80

|

Припрасувати кути бортів

|

Пр

|

3

|

18

|

F030001 "Veit"

|

| 81

|

Пришити підкладку до зрізу бортів та обшивки горловини спинки

|

М

|

3

|

203

|

272 "Durkopp"

|

| 82

|

Пришити підкладку по низу вироба, одночасно прокладаючи клейову павутинку

|

М

|

3

|

137

|

272 "Durkopp"

|

| 83

|

Пришити підкладку по низу рукавів, одночасно прокладаючи клейову павутинку

|

М

|

3

|

91

|

272 "Durkopp"

|

| 84

|

Закріпити підкладку під проймою, потайними стібками

|

М

|

3

|

32

|

272 "Durkopp"

|

| 85

|

Виправити вироб на лицьовий бік

|

Р

|

3

|

75

|

| 86

|

Зашити отвір в рукаві

|

М

|

2

|

26

|

272 "Durkopp"

|

| 87

|

Запрасувати низ вироба та рукавів

|

Пр

|

3

|

89

|

F030001 "Veit"

|

| 88

|

Намітити місце розташування першої петелі та гудзика по лекалу

|

Р

|

3

|

42

|

Крейда, лекало

|

| 89

|

Обметати петлі з вічком

|

Н\А

|

4

|

99

|

597 "Durkopp"

|

| 90

|

Пришити гудзики

|

Н\А

|

4

|

90

|

810-150 "Rimoldi"

|

| 91

|

Очистити жакет від виробничого мусора

|

Р

|

3

|

40

|

| 92

|

Запрасувати лацкани по лінії перегину

|

Пр

|

3

|

40

|

F030001 "Veit"

|

| 93

|

Пропрасувати рукава на пресі

|

П

|

5

|

60

|

FO40115 "Veit"

|

| 94

|

Провести кінцеве ВТО жакета

|

П

|

5

|

76

|

FO40013 "Veit"

|

| Монтаж спідниці

|

| 95

|

Зшити бічні зрізи обшивок переднього та заднього полотнищ спідниці

|

М

|

3

|

16

|

272 "Durkopp"

|

| 96

|

Розпрасувати бічний шов зшивання обшивок

|

Пр

|

3

|

22

|

F030001 "Veit"

|

| 97

|

Зшити правий бічний зріз спідниці

|

М

|

3

|

30

|

272 "Durkopp"

|

| 98

|

Розпрасувати правий бічний шов зшивання спідниці

|

Пр

|

3

|

34

|

F030001 "Veit"

|

| 99

|

Вшити у лівий бічний зріз потаємну тасьму "блискавка"

|

М

|

3

|

57

|

272 "Durkopp"

|

| 100

|

Зшити лівий бічний зріз спідниці

|

М

|

3

|

29

|

272 "Durkopp"

|

| 101

|

Розпрасувати лівий бічний шов спідниці

|

Пр

|

3

|

33

|

F030001 "Veit"

|

| 102

|

Обметати нижній зріз обшивок

|

С

|

3

|

62

|

EX-5214 "Pegasus"

|

| 103

|

Обшити верхній зріз спідниці обшивкою

|

М

|

3

|

61

|

272 "Durkopp"

|

| 104

|

Припрасувати верх спідниці, виправляючи кант

|

Пр

|

3

|

58

|

F030001 "Veit"

|

| 105

|

Прокласти оздоблювальну строчку по верху спідниці

|

М

|

3

|

60

|

272 "Durkopp"

|

| 106

|

Обметати низ спідниці

|

С

|

3

|

62

|

EX-5214 "Pegasus"

|

| 107

|

Підшити низ спідниці швом у підгин з обметаним зрізом

|

М

|

3

|

30

|

272 "Durkopp"

|

| 108

|

Очистити спідницю від виробничого мусора

|

Р

|

2

|

16

|

| 109

|

Провести кінцеве ВТО спідниці

|

П

|

3

|

42

|

FO40013 "Veit"

|

| 110

|

Скомплектувати і підібрати вироб по номеру

|

Р

|

2

|

15

|

| 111

|

Навісити ярлик на вироб

|

Р

|

2

|

18

|

| 112

|

Упакувати готовий вироб в поліетиленовий пакет

|

Р

|

2

|

30

|

| 113

|

Передати вироб на склад

|

Р

|

2

|

29

|

| Разом по монтажно-оздоблювальній секції

|

3561

|

| Разом по виробу

|

6165

|

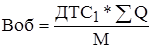

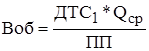

Мета попереднього розрахунку потоку - розподіл асортименту за потоком цеху, надання характеристики потокам і цеху, визначення їх параметрів (потужності, чисельності робітників, кількість робочих місць, площі потоку та цеху).

Попередній розрахунок потоків виконують як при проектуванні нових, так і при реорганізації діючих потоків. Це робиться для того, щоб з самого початку проектування на основі аналізу вихідних даних та показників роботи потоків виконати розміщення їх у цеху, визначити найбільш вдосконалені та ефективні форми організації потоків.

В першу чергу виконують розрахунки показників роботи основного потоку. В кожному потоці визначають такт потоку, чисельність робітників, потужність потоку, кількість робочих місць, довжину поточної лінії, площу для розміщення потоку.

Вихідними даними для попереднього розрахунку є:

асортимент виробу, трудомісткість виготовлення виробу;

один із параметрів потоку (потужність, чисельність робочих, довжина поточної лінії, виробнича площа).

Використовуючи формули, які встановлюють зв’язок між параметрами потоку та трудомісткістю виготовлення виробу, визначають параметри потоку за методикою, викладеною у підручнику.

В залежності від вихідних даних порядок попереднього розрахунку відповідно змінюється.

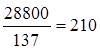

Таблиця 2.9 - Параметри основного потоку. Назва виробу: костюм жіночий

| Найменування параметру

|

Умовне позначення

|

Розрахункова формула

|

Розрахунок

параметру

|

Значення параметру

|

| 1

|

2

|

3

|

4

|

5

|

| Трудомісткість виготовлення виробу

|

Т

|

З технологічної послідовності

|

6165

|

С

|

| Чисельність робітників

|

N

|

З технічного завдання

|

45

|

Чол.

|

| Площа потоку

|

S

|

S=N*Sн

|

S=45*7,3=328,5

|

М2

|

| Такт потоку

|

t

|

t=Т/ N

|

t=

|

С

|

| Потужність потоку

|

М

|

М=R/t

|

М=

|

Од

|

| Кількість робочих місць

|

Крм

|

Крм =N*Kср

|

Крм=45*1,15= =52

|

Од

|

R - тривалість робочої зміни, 28800 с;

Кср - коеф., який показує кількість робочих місць на одного робітника, в залежності від асортименту;

l - крок робочого місця, в залежності від асортименту;

SH

- санітарна норма площі на одного виробничого працівника, залежить від асортименту та організаційної форми потоку, береться з довідника.

Таблиця 2.10 - Трудомісткість виготовлення виробу за стадіями і вузлами

| Стадія виготовлення та вузол обробки виробу

|

Час обробки, с

|

Розрахункова чисельність робочих

|

Площа потокум2

|

Номер групи, секції

|

| 1

|

2

|

3

|

4

|

5

|

| Заготовча секція

|

1

|

| Запуск

|

147

|

1,07

|

-

|

1

|

| Обробка коміра

|

181

|

1,32

|

-

|

1,1

|

| Обробка клапанів

|

191

|

1,39

|

-

|

1,1

|

| Обробка підкладки

|

564

|

4,12

|

-

|

1,2

|

| Обробка пілочки

|

416

|

3,04

|

-

|

1,3

|

| Обробка спинки

|

279

|

2,04

|

-

|

1,3

|

| Обробка рукавів

|

298

|

2,18

|

-

|

1,3

|

| Обробка переднього полотнища спідниці

|

273

|

1,99

|

-

|

1,4

|

| Обробка заднього полотнища спідниці

|

255

|

1,86

|

-

|

1,4

|

| Разом по секції заготовки

|

2604

|

19,01

|

138,7

|

| Разом по монтажно-оздоблювальній секції

|

3561

|

25,99

|

189,8

|

2

|

| Разом по виготовленню костюма

|

6165

|

45

|

328,5

|

Час обробки береться з технологічної послідовності.

Розрахункова чисельність робітників визначається відношенням часу обробки вузла до такту потоку, розраховується з точністю до 0,01.

3. Довжина поточної лінії розраховується тільки для агрегатного, конвеєрного потоків.

4. Площа розраховується за секціями.

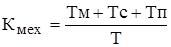

Тип потоку, його структура, вид і спосіб запуску виробів та деталей крою в потік, транспортувальні засоби можуть бути визначені технічним завданням або обираються, аналізуючи вихідні дані та параметри розрахунку, враховуючи передовий досвід роботи підприємств швейної галузі.

При виборі типу потоку переваги надаються високопродуктивним секційним потокам з високою мобільністю.

В проектуємому потоці пропонується обрати агрегатно-групову форму організації потоку оптимальної потужності з чітким секційним розподілом на дві секції. В заготовчій секції обрано агрегатно-груповий потік з виділенням груп по паралельній обробці окремих вузлів та деталей (обробки коміра, клапанів; підкладки; пілочки, рукавів та спинки; переднього і заднього полотнищ спідниці), з пачковим запуском та пересуванням напівфабрикату по міжстоллю, за допомогою візків або безпривідних засобів.

В монтажній секції - агрегатний з поштучним запуском, з однією поточною лінією та пересуванню напівфабрикату по міжстоллю використовуючи індивідуальні можливості робітників.

При такій формі організації праці зберігається спеціалізація робочих місць, яка забезпечує найбільш повне використання робочої сили та обладнання, завдяки тому що є можливість повернення напівфабриката на одно, два робочих місця. При цьому здійснюється повне засвоєння робітниками обробки даного вузла на різних моделях. У випадку невиходів, між робітниками здійснюється взаємодопомога або заміна виконавців, що значно спрощує процес виготовлення вироба.

Метою реорганізації швейного цеху є: розробка секційного агрегатно-групового потоку, впровадження в заготовчу секцію декількох груп по обробці окремих деталей та вузлів, впровадження нового, більш ефективного обладнання фірми „Durkopp”,“Pegasus”; прасувальних систем фірми “Veit"; зберігання кількості робітників, планування робочих місць згідно виробничих вимог, поліпшення умов праці. Завдяки цьому підвищується продуктивність праці, зменшуються витрати часу на обробку виробу, забезпечується швидкість та зручність при пересуванні напівфабрикату від одного робочого місця до іншого, зберігається спеціалізація робочих місць.

Вихідними даними для складання технологічної схеми потоку є:

послідовність технологічної обробки виробу;

такт потоку;

тип потоку і вид запуску, які визначені при попередньому розрахунку.

Для того, щоб отримати найбільш оптимальний варіант технологічної схеми потоку спочатку складають її чернетку - узгодження часу операцій потоку (комплектування). Роботу проводять у такій послідовності: розраховують умови узгодження, підбирають виробничі вимоги до організаційних операцій згідно з вибраним типом потоку, виконують узгодження часу операцій потоку, виконують аналіз узгодження і при необхідності вносять уточнення в умовах розрахунку потоку (такт потоку, умови узгодження, потужність), а тоді оформляють технологічну схему потоку. Для забезпечення ритмічності роботи в потоці операції узгоджують (підбирають по часу) так, щоб їх тривалість дорівнювала чи була кратна такту потока. На основі найденого такту потока визначають умови узгодження часу операцій за формулами:

Для потоків з вільним ритмом:

tр=t* (0,9 1,1) k; де: (2.3) 1,1) k; де: (2.3)

tр - час виконання організаційної операції, с;

k - кількість робітників на операцію.

0,9 1,1 - коефіцієнт узгодження потоків з вільним ритмом. 1,1 - коефіцієнт узгодження потоків з вільним ритмом.

Для агрегатно-групових потоків малих серій на окремих операціях дозволяється перебільшення такту на 15-20%.

По знайденим межам відхилення часу операцій і послідовності обробки узгоджують час операцій шляхом підбору чи об’єднання технологічно неподільних операцій в організаційні. Це необхідно для того, щоб операції потоку по своїй тривалості приблизно дорівнювали або були кратними такту та забезпечували розстановку обладнання по ходу технологічного потоку.

Таблиця 2.11 - Умови узгодження часу операцій потоку

| Чисельність робітників

|

Величина мінімального часу організаційної операції, с

|

Величина максимального часу організаційної операції, с

|

| 1

|

2

|

3

|

| tр=t*0,9*k

|

tр=t*1,1*

|

| 1

|

tр=137*0,9*1=123,3

|

tр=137*1,1*1=150,7

|

| 2

|

tр=137*0,9*2=246,6

|

tр=137*1,1*2=301,4

|

| 3

|

tр=137*0,9*3=369,9

|

tр=137*1,1*3=452,1

|

| 4

|

tр=137*0,9*4=493,2

|

tр=137*1,1*4=602,8

|

При узгодженні операцій потоку, крім умов узгодження операцій за часом, необхідно враховувати виробничі вимоги, які для різних типів мають свої особливості.

Якщо в конвеєрному потоці першочерговою умовою є точне дотримання послідовності технологічної обробки (недопустимість повернення напівфабрикату), обмеження застосування кратних операцій, незначне відхилення часу організаційних операцій від такту потоку (до 5%), то в агрегатно-групових потоках кратні операції використовуються дуже широко, допускається зворотній рух напівфабрикатів (при умові зручності передавання) більш вільні часові умови (відхилення від такту в окремих індивідуальних випадках досягають до 20%), але дуже жорсткі умови максимальної спеціалізації, яка забезпечує найкраще використання робочої сили та обладнання (особливо на спецмашинах та напівавтоматах). Комплектування виконують по деталях та вузлах, зберігаючи технологічну доцільність скорочення допоміжних прийомів праці. Обробка вузлів та деталей виконується окремими групами робітників.

Необхідно також дотримуватись таких виробничих умов, як однорідність операцій по розрядам (комплектуються операції з одинаковими або суміжними розрядами), за матеріалом (верх, підкладки), який обробляється за спеціальностями та інше.

За результатами комплектування технологічних операцій складають таблицю, яка є основою для складання організаційно-технологічної схеми потоку - основного виробничого документа.

Технологічна схема потоку - основний технологічний документ, який складається на основі комплектування неподільних операцій в організаційні після його аналізу.

По технологічній схемі потоку виконується розпланування робочих місць, визначення кількості обладнання, оснащення робочих місць інструментом та пристосуванням, закріплення організаційних операцій за конкретним виконавцем, нарахування заробітної плати працівникам, розрахунок техніко-економічних показників потоку.

Таблиця 2.12 - Технологічна схема потоку

| Назва виробу: костюм жіночий

|

| Такт потоку: 137с

|

| Час на виготовлення виробу: 6165с.

|

| Потужність потоку за зміну: 210 од.

|

| Кількість робітників в потоці: 45 чол.

|

| № організаційної операції

|

№ неподільної операції

|

Стадія, зміст неподільної операції

|

Вид роботи

|

Розряд

|

Норма часу, с

|

Розцінкка за одиницю, коп.

|

Норма виробітку за зміну, од.

|

Кількість робітників

|

Обладнання, пристосування

|

| Розрахункова

|

Фактична

|

| Секція заготовки

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

| 1

|

1

|

Запуск деталей крою в потік

|

Р

|

3

|

147

|

1

|

Крейда

|

| Разом:

|

Р

|

3

|

147

|

24,7254

|

196

|

1,07

|

1

|

| 2

|

2

|

Зшити нижній комір з частин

|

М

|

3

|

17

|

272 "Durkopp"

|

| 6

|

Прокласти строчку по нижньому коміру ш\ш 0.1 см.

|

М

|

3

|

39

|

272 "Durkopp"

|

| 11

|

Прокласти оздоблювальну строчку по клапану

|

М

|

3

|

68

|

272 "Durkopp"

|

| Разом:

|

М

|

3

|

124

|

20,8568

|

232

|

0,9

|

1

|

| 3

|

4

|

Обшити нижній комір верхнім з однорасним обрізання зрізів

|

Н/А

|

3

|

49

|

739/23 "Durkopp"

|

| 5

|

Висікти залишки в кутах коміру, виправити комір на лицьовий бік

|

Р

|

2

|

26

|

Ножиці

|

| 8

|

Обшити клапан підкладкою з одночасним обрізанням зрізів

|

Н/А

|

3

|

48

|

739/23 "Durkopp"

|

| Разом:

|

Н/А

|

3

|

123

|

20,6886

|

234

|

0,9

|

1

|

| 4

|

3

|

Розпрасувати шов зшивання нижнього коміру

|

Пр

|

3

|

11

|

F030001 "Veit"

|

| 7

|

Припрасувати готовий комір, утворюючи кант

|

Пр

|

3

|

39

|

F030001 "Veit"

|

| 9

|

Висікти залишки в кутах клапанів, виправити їх на лицьовий бік

|

Р

|

2

|

25

|

Ножиці

|

| 10

|

Припрасувати готові клапани, утворюючи кант

|

Пр

|

3

|

50

|

F030001 "Veit"

|

| Разом:

|

Пр

|

3

|

125

|

21,025

|

230

|

0,91

|

1

|

| 5

|

12

|

Закласти м'які склади по верхньому зрізу підкладки і скріпити машинною строчкою

|

М

|

2

|

16

|

272 "Durkopp"

|

| 13

|

Зшити тальові виточки підкладки пілочки

|

М

|

2

|

45

|

272 "Durkopp"

|

| 14

|

Зшити нагрудні виточки підкладки пілочки

|

М

|

2

|

22

|

272 "Durkopp"

|

| 15

|

Зшити тальові виточки підкладки спинки

|

М

|

2

|

40

|

272 "Durkopp"

|

| 16

|

Зшити плечові виточки підладки спинки

|

М

|

2

|

19

|

272 "Durkopp"

|

| Разом:

|

М

|

2

|

142

|

21,5698

|

203

|

1,05

|

1

|

| 6

|

17

|

Зшити плечові зрізи підкладки

|

М

|

2

|

36

|

272 "Durkopp"

|

| 18

|

Зшити бічні зрізи підкладки

|

М

|

2

|

39

|

272 "Durkopp"

|

| 19

|

Зшити ліктьові зрізи рукавів підкладки

|

М

|

2

|

38

|

272 "Durkopp"

|

| 20

|

Зшити передні зрізи рукавів підкладки, залишаючи отвір

|

М

|

2

|

34

|

272 "Durkopp"

|

| Разом:

|

М

|

2

|

147

|

22,3293

|

196

|

1,07

|

1

|

| 7

|

21

|

Виправити рукава підкладки на лицьовий бік

|

Р

|

2

|

20

|

| 22

|

Вшити рукава підкладки в пройми підкладки

|

М

|

3

|

131

|

272 "Durkopp"

|

| Разом:

|

М

|

3

|

151

|

25,3982

|

191

|

1,1

|

1

|

| 8

|

23

|

Припрасувати готову підкладку, запрасовуючи усі шви

|

Пр

|

2

|

124

|

F030001 "Veit"

|

| Разом:

|

Пр

|

2

|

124

|

18,8356

|

232

|

0,91

|

1

|

| 9

|

24

|

Зшити рельефні зрізи пілочок ш/ш 1 см

|

М

|

3

|

78

|

272 "Durkopp"

|

| 26

|

Настрочити піздзор на пікладку кишені

|

М

|

3

|

48

|

272 "Durkopp"

|

| Разом:

|

М

|

3

|

126

|

21, 1932

|

229

|

0,92

|

1

|

| 10

|

27

|

Розмітити лінію входа в кишеню

|

Р

|

3

|

40

|

Крейда, лекало

|

| 28

|

Пришити клапан, обшивку кишені, підзор та підкладки кишені до лінії входу в кишеню двома паралельними строчками. Розрізати вхід у кишеню.

|

Н/А

|

4

|

86

|

746 "Durkopp"

|

| 29

|

Виправити підкладки кишені на зворотній бік

|

Р

|

3

|

25

|

| Разом:

|

Н/А

|

4

|

151

|

28,1766

|

191

|

1,1

|

1

|

| 11

|

30

|

Закріпити кінці кишені трьома зворотніми строчками, одночасно вшиваючи підкладки кишені

|

М

|

3

|

40

|

272 "Durkopp"

|

| 32

|

Зшити плечові виточки спишки

|

М

|

3

|

24

|

272 "Durkopp"

|

| 35

|

Зшити рельефні зрізи спишки

|

М

|

3

|

59

|

272 "Durkopp"

|

| 37

|

Зшити середні зрізи спинки

|

М

|

3

|

28

|

272 "Durkopp"

|

| Разом:

|

М

|

3

|

151

|

25,3982

|

191

|

1,1

|

1

|

| 12

|

25

|

Розпрасувати рельефні шви пілочок

|

Пр

|

3

|

67

|

F030001 "Veit"

|

| 31

|

Припрасувати готові кишені

|

Пр

|

3

|

32

|

F030001 "Veit"

|

| 38

|

Розпрасувати середній шов спинки

|

Пр

|

3

|

36

|

F030001 "Veit"

|

| Разом:

|

Пр

|

3

|

135

|

22,707

|

213

|

0,99

|

1

|

| 13

|

33

|

Розрізати плечові виточки спинки

|

Р

|

2

|

20

|

Ножиці

|

| 34

|

Розпрасувати плечові виточки спинки

|

Пр

|

3

|

46

|

F030001 "Veit"

|

| 36

|

розпрасувати рельефні шви спинки

|

Пр

|

3

|

66

|

F030001 "Veit"

|

| Разом:

|

Пр

|

3

|

132

|

22, 2024

|

218

|

0,96

|

1

|

| 14

|

39

|

Зшити ліктьові зрізи рукавів

|

М

|

3

|

75

|

272 "Durkopp"

|

| 42

|

Зшити передні зрізи рукавів

|

М

|

3

|

73

|

272 "Durkopp"

|

| Разом:

|

М

|

3

|

148

|

24,8936

|

195

|

1,08

|

1

|

| 15

|

40

|

Розпрасувати ліктьові шви рукавів

|

Пр

|

3

|

50

|

F030001 "Veit"

|

| 41

|

Запрасувати припуски на підгин низу рукава

|

Пр

|

3

|

31

|

F030001 "Veit"

|

| 43

|

Розпрасувати передні шви рукавів

|

Пр

|

3

|

54

|

F030001 "Veit"

|

| 44

|

Виправити рукава на лицьовий бік

|

Р

|

2

|

15

|

| Разом:

|

Пр

|

3

|

150

|

25,23

|

192

|

1,09

|

1

|

| 16

|

45

|

Зшити центральну частину кокетки заднього полотнища з бічними з одночасним обметуванням зрізів

|

С

|

3

|

66

|

EX-5214 "Pegasus"

|

| 47

|

Пришити кокетку заднього полотнища до заднього полотнища спідниці з одночасним обметуванням зрізів

|

С

|

3

|

62

|

EX-5214 "Pegasus"

|

| Разом:

|

С

|

3

|

128

|

21,5296

|

225

|

0,93

|

1

|

| 17

|

50

|

Пришити бочки спідниці до переднього полотница спідниці з одночасним обметуванням зрізів

|

С

|

3

|

67

|

EX-5214 "Pegasus"

|

| 52

|

Пришити кокетку переднього полотнища до переднього полотнища спідниці з одночасним обметуванням зрізів

|

С

|

3

|

59

|

EX-5214 "Pegasus"

|

| Разом:

|

С

|

3

|

126

|

21, 1932

|

229

|

0,92

|

1

|

| 18

|

46

|

Запрасувати шви зшивання деталей кокеток до центру

|

Пр

|

3

|

30

|

F030001 "Veit"

|

| 48

|

Запрасувати шов зшивання кокетки заднього полотнища з заднім полотнищем спідниці

|

Пр

|

3

|

34

|

F030001 "Veit"

|

| 51

|

Запрасувати шов пришивання бочків

|

Пр

|

3

|

44

|

F030001 "Veit"

|

| 53

|

Запрасувати шов пришивання кокетки переднього полотнища спідниці до переднього полотнища

|

Пр

|

3

|

40

|

F030001 "Veit"

|

| Разом:

|

Пр

|

3

|

148

|

24,8936

|

195

|

1,08

|

1

|

| 19

|

49

|

Обметати бічні зрізи спідниці заднього полотнища

|

С

|

3

|

63

|

EX-5214 "Pegasus"

|

| 54

|

Обметати бічні зрізи переднього полотнища

|

С

|

3

|

63

|

EX-5214 "Pegasus"

|

| Разом:

|

С

|

3

|

126

|

21, 1932

|

229

|

0,92

|

1

|

| Разом по секції заготовки

|

2604

|

19

|

| Монтажно - оздоблювальна секція

|

| 20

|

55

|

Запуск

|

Р

|

3

|

147

|

| Разом:

|

Р

|

3

|

147

|

24,7254

|

196

|

1,07

|

1

|

| 21

|

56

|

Зшити плечові зрізи пілочок та спинки

|

М

|

3

|

49

|

272 "Durkopp"

|

| 58

|

Зшити бічні зрізи пілочок та спинки

|

М

|

3

|

57

|

272 "Durkopp"

|

| 60

|

Нашити фірмовий знак з розміром на обшивку горловини спинки

|

М

|

2

|

30

|

272 "Durkopp"

|

| Разом:

|

М

|

3

|

136

|

22,8752

|

212

|

0,99

|

1

|

| 22

|

61

|

Зшити обшивку горловини спинки з підбортами

|

М

|

2

|

33

|

272 "Durkopp"

|

| 63

|

Обшити борта пілочок підбортами

|

М

|

3

|

195

|

272 "Durkopp"

|

| 64

|

Обрізати зрізи, висікти залишки в кутах бортів, виправити їх на лицьовий бік

|

Р

|

2

|

28

|

Ножиці

|

| Разом:

|

М

|

2

|

256

|

38,8864

|

113

|

1,87

|

2

|

| 23

|

57

|

Розпрасувати плечові шви зшивання пілочок та спинки

|

Пр

|

3

|

30

|

F030001 "Veit"

|

| 59

|

Розпрасувати бічні шви зшивання пілочок та спинки