| Введение

Фрезерование – один из распространённых и производительных методов обработки металлов резанием.

Процесс резания при фрезеровании сложнее чем при точении. При точении резе непрерывно находится в контакте с заготовкой и срезает стружку постоянного сечения. При всех видах фрезерования с заготовки срезается прерывистая стружка переменной толщины. Кроме того, при фрезеровании каждый зуб фрезы входит в контакт с обрабатываемой заготовкой и выходит из контакта при каждом обороте фрезы. Вход зуба в контакт с обрабатываемой заготовкой сопровождается ударом.

Таким образом, условия работы фрезы значительно тяжелее условий работы резца при точении. Поэтому важно знать основные закономерности процессов фрезерования, чтобы в каждом конкретном случае производить обработку при наивыгоднейших условиях с наибольшей производительностью.

Процесс резания при фрезеровании сопровождается следующими явлениями:

- пластической деформацией металла как в срезаемом слое, так и ниже линии среза над обработанной поверхностью;

- трением стружки о переднюю грань и обрабатываемой поверхности о заднюю грань инструмента;

- выделение теплоты, которая рассеивается в стружку, инструмент, изделие и окружающую среду;

- изнашивание режущего инструмента;

- возникновении в процессе резания металлов при определённых условиях различного вида вибраций (колебаний).

Особенности процесса резания при фрезеровании

Процесс резания при фрезеровании характеризуется периодичностью рабочих и холостых циклов зубьев фрез, температурными колебаниями нагрева зубьев, переменной нагрузкой на зуб фрезы, переменной толщиной стружки.

При фрезеровании резание осуществляется только на части дуги окружности, пока зубья фрезы находятся в контакте с обрабатываемым материалом, после чего он совершает холостой ход. В ряде случаев врезание фрезы в заготовку сопровождается ударом, что способствует повышенному изнашиванию и выкрашиванию режущих кромок.

Если врезание осуществляется с нулевой толщины, как при работе осевыми фрезами, то режущая кромка не сможет сразу внедриться в металл и на некотором участке будет скользить по поверхности металла, сминая и наклёпывая его. При биении фрезы, когда отдельные зубья находятся на разных расстояниях от оси её вращения, возникают значительные колебания сил на отдельных зубьях. Прерывистость процесса резания и колебания сил при резании создают неблагоприятные условия для работы станка и способствуют возникновению вибраций. Периодический нагрев при рабочем цикле и охлаждение при холостом вызывают колебания температуры режущих лезвий. При работе без охлаждения эти колебания не столь значительны, так как воздушная среза слабо отводит теплоту.

Для более интенсивного охлаждения применяют СОЖ. При обработке чугунов и других хрупких металлов нагрев режущих лезвий незначительный, поэтому использование охлаждающих жидкостей не требуется.

Тенденции развития станков

Разработка и внедрение новых типов станков с ЧПУ становится одним из главных направлений автоматизации производства.

При хорошей организации производства станки с ЧПУ дают в короткие сроки большой экономический эффект:

1. Облегчается подготовка производства новых изделий, сокращается подготовительно-заключительное время, не требуется проектирование и изготовление сложных станочных приспособлений.

2. Повышается качество выпускаемой продукции (точность перемещений не зависит от квалификации рабочих).

3. Повышается производительность труда за счёт сокращения машинного и вспомогательного времени.

4. Улучшается использование станков во времени.

Кроме того, получили распространение многооперационные станки, на которых производят комплексную последовательную обработку деталей различными инструментами с автоматической их сменой в рабочем помещении.

Одной из основных тенденций развития фрезерных станков является расширение их технологических возможностей, путём оснащения его различными приспособлениями, внедрение более качественного инструмента (что позволяет увеличить верхний предел частот вращения шпинделя).

В вертикальных консольно-фрезерных станках повышение точности достигается увеличением жёсткости при точном изготовлении узлов и деталей, оснащёние механизмами точного отсчёта перемещений.

Долговечность и качество станков повышается при закалке чугунных направляющий или установке калёных стальных накладных направляющих, применение устройств для выборки зазоров в передачах винт-гайка, централизованной системой смазки, хорошей защиты трущихся пар от загрязнения и др. рост производительности обеспечивается за счёт увеличения мощности главного привода, расширения диапазона регулирования скоростей, повышения скорости быстрых перемещений, механического зажима инструмента и заготовок, применение различных приспособлений.

Анализ гаммы станков

Для анализа приведём некоторые основные технические характеристики вертикально-фрезерных станков.

В таблице 1 рассмотрены вертикально-фрезерные консольные станки.

Таблица 1. Основные параметры вертикально-фрезерных консольных станков.

| Параметры

|

6Т104

|

6Р10

|

6Р11

|

6Р12

|

6Р13

|

| Размеры рабочей поверхности стола (длина*ширина)

|

160*630

|

-

|

250*1000

|

320*1250

|

400*1600

|

| Наибольшее перемещение стола:

Продольное

Вертикальное

Поперечное

|

400

320

160

|

500

300

100

|

630

550

200

|

800

420

280

|

1000

420

300

|

| Наибольший угол поворота шпиндельной головки, град

|

±45

|

±45

|

±45

|

±45

|

±45

|

| Число скоростей шпинделя

|

12

|

12

|

16

|

18

|

18

|

| Частоты вращения шпинделей, об/мин

|

63-2800

|

50-2240

|

50-1600

|

31,5-1600

|

31,5-1600

|

| Подача стола

|

12

|

12

|

16

|

18

|

18

|

| Мощность электродвигателя привода главного движения, кВт

|

2,2

|

3

|

5,5

|

7,5

|

11

|

Для рассмотрения возьмём группы вертикально-фрезерных консольных станков. Из табл. 1 видно, что основные параметры варьируются в достаточно широких диапазонах:

Размеры рабочей поверхности стола от 160*630 до 400*1600.

Наибольшие перемещения стола:

Продольное от 400 до 100

Вертикальное от 160 до 300

Поперечное от 300 до 420

Числа скоростей шпинделя от 12 до 18

Частоты вращения шпинделей от 63 – 2800 до 31,5 – 1600

Мощность электродвигателя от 2,2 до 11

В основном большое распространение получили станки среднего типоразмера.

Анализ показывает, что повышение производительности достигается путём увеличения мощности и быстроходности привода главного движения, скоростей быстрых перемещений, расширении диапазона регулирования скоростей и подач.

Техническое задание

Служебное назначение проектируемого оборудования и область его применения

Станок вертикально-фрезерный 6Р12П предназначен для горизонтального- и вертикального фрезерования изделий из различных материалов. На данном станке используются цилиндрические, дисковые, торцовые, концевые, шпоночные, фасонные и другие фрезы.

Станок предназначен для работы в инструментальных цехах крупносерийного и массового производства и в основных цехах мелкосерийного производства.

Станок предназначен для внутренних постановок. Кинематическое исполнение и категория размещения станков по ГОСТ 15150 – 69 – «УХЛ» категория 4, для работы при температуре от +5 до 40. Высота над уровнем моря до 1000 метров.

Техническое задание разрабатывают на основании приказа 06/4-51 по КузГТУ от 30.03.2009 г. «Использование ПО «Ansys» для автоматизированного проектирования деталей станков».

Основные технические характеристики станка приведены в таблице 2

Таблица 2. Технические характеристики станка 6Р12П

| Наименование параметров

|

Данные

|

| Размер рабочей поверхности стола, мм

Ширина

Длина

|

1250

320

|

| Число Т-образных пазов

|

3

|

| Ширина Т-образных пазов, мм

Среднего

Крайний

|

18А3

18А4

|

| Расстояние между Т-образными пазами, мм

|

70±0,4

|

| Наибольшее продольное перемещение вертикального стола, мм

|

800

|

| Наибольшее вертикальное перемещение вертикального стола, мм

|

420

|

| Наибольшее поперечное перемещение вертикального стола, мм

Ручное

Механическое

|

250

240

|

| Расстояние от оси вертикального шпинделя до рабочей поверхности стола, мм.

Наименьшее

Наибольшее

|

30

450

|

| Конус конца шпинделя по ГОСТ 836-62

|

№3

|

| Количество скоростей шпинделя

|

18

|

| Пределы частот вращения шпинделя, об/мин

|

50 - 2500

|

| Пределы вертикальных подач стола, мм/мин

|

13,3 - 666

|

| Количество подач стола

|

18

|

| Пределы продольных и поперечных подач стола, мм/мин

|

40 - 2000

|

| Ускоренный ход стола (продольный и поперечный), мм/мин

|

4600

|

| Ускоренный ход стола (вертикальный), мм/мин

|

1533

|

| Наибольшее осевое перемещение шпинделя (вертикальное), мм

|

70

|

| Максимальная масса обрабатываемой детали (с приспособлениями), кг

|

250

|

| Поворот головки вправо и влево, не менее

|

±45о

|

| Габаритный размеры станка, мм

Длина

Ширина

Высота

|

2340

1840

2020

|

| Масса станка, кг, не более

|

3180

|

| Масса комплекта инструмента и принадлежностей в комплекте станка, кг, не более

|

|

| Электродвигатель привода шпинделя;

Тип

Мощность, кВт

Частота вращения, об/мин

|

АО2-51-4С2

7,5

1460

|

| Расстояние от оси шпинделя до вертикальных направляющих станины, мм

|

350

|

| Электродвигатель привода шпинделя;

Тип

Мощность, кВт

Частота вращения, об/мин

|

АО2-31-4С2

2,2

1430

|

Требования и нормы показателей качества при эксплуатации станка

Данные станки должны обеспечить безотказность работы, отличаться долговечностью и быть ремонтно-пригодными. Должно обеспечиваться требование устойчивости к вибрациям, влияния внешней среды. Должны быть учтены оптимальные: количество, размеры, сложность формы и точность изготовления деталей станка.

Обеспечить совокупность свойств конструкции изделия, проявляемых в возможности оптимизации затрат труда, средств, материалов и времени при технологической подготовке производства, изготовлении, эксплуатации и ремонта.

Должно быть обращено особое внимание на использование стандартных, нормализованных узлов, деталей и агрегатов. Должны быть учтены следующий коэффициенты унификации по числу деталей, по массе, по трудоемкости.

Для создания условий обеспечивающих безотказность работы должны соблюдаться следующий требования:

1. Предусмотреть ограждения вращающихся и движущихся частей

2. Предусмотреть устройства, защищающие рабочего от стружки, пыли, СОЖ.

3. Автоматизировать работу станка.

4. Снабдить станок тормозным устройством.

5. Снизить до минимума шум станка.

6. Предусмотреть местную вентиляцию и освещение.

7. Обеспечить надёжное заземление станка.

Должны быть учтены эргономические требования. К ним относятся: закономерности зрительного восприятия, антропометрические данные, биомеханические возможности человека.

При проектировании станка должны быть соблюдены требования, касающиеся вопросов технической эстетики. Должны быть учтены условия среды, где будет находится станок. В оформлении станка должно существовать композиционное единство, определённый замысел и порядок построения его форм. Должна быть соблюдена масштабность станка.

Для изготовления деталей станков применяются самые разнообразные материалы. При проектировании станка нужно учесть требования, предъявляемые к материалам, намеченным для применения в станке при его изготовлении и эксплуатации.

Различные металлы применяются для изготовления станин, салазок, столов, консолей, шпинделей, подшипников, ходовых винтов и т.д.

Пластмассы применяются для изготовления: направляющих, зубчатых колёс, втулок, вкладышей, деталей делительных устройств, ремней, муфт, крышек, ограждений и т.д.

Железобетон: станины и другие базовые детали.

Отделочные материалы и покрытия: лакокрасочное материалы, гальванические покрытия, облицовочно-декоративные материалы и др.

При проектировании станка должны быть учтены климатические условия в которых будет эксплуатироваться данный станок. Должны быть учтены температура воздуха, среднесуточное её колебание, влажность воздуха, соленые испарения, количество осадков.

Должны быть учтены требования к маркировке, наносимой на станок и тару. Важно предусмотреть возможные варианты консервации и установки станка в зависимости от условий его транспортировки.

Должны быть предусмотрены различные виды транспортных средств, позволяющих транспортировать данный станок. Предусмотреть места и способы крепления, на крупных узлах станка, необходимых при транспортировании и установке станка на место.

Должна быть обеспечена патентная чистота. Для этого необходимо:

1. знать патентные закон стран, в которых намечается поставка станков или передача технической документации.

2. изучить описание российских и иностранных изобретений, что сократит время и средства на поиски уже известных решений.

3. изучить фонды свидетельств и патентов на промышленные образцы

4. проверять патентную чистоту отдельных элементов и узлов.

5. принимать меры для патентования за границей оригинальны конструкций.

Служебное назначение станка

Станок вертикально-фрезерный 6Р12П предназначен для горизонтального- и вертикального фрезерования изделий из различных материалов. На данном станке используются цилиндрические, дисковые, торцовые, концевые, шпоночные, фасонные и другие фрезы.

Станок предназначен для работы в инструментальных цехах крупносерийного и массового производства и в основных цехах мелкосерийного производства.

Станок предназначен для внутренних постановок. Кинематическое исполнение и категория размещения станков по ГОСТ 15150 – 69 – «УХЛ» категория 4, для работы при температуре от +5 до 40. Высота над уровнем моря до 1000 метров.

Расчёт и конструирование привода главного движения станка

Выбор структуры привода

Приводы металлорежущих станков предназначены для осуществления рабочих, вспомогательных и установочных перемещений инструмента и заготовки. В нашем случае – это привод вертикального шпинделя.

Применительно к вертикально-фрезерному станку целесообразно использовать передачу от электродвигателя к коробке скоростей при помощь клиновой передачи. Это оправдано тем, что станок передаёт небольшие величины крутящих моментов, и поэтому не требует других, дорогих и более сложных способов передачи крутящих моментов.

Однако в данном случае на станке применяется передача крутящего момента от вала электродвигателя к валу I при помощь упругой муфты 1 (рис. 1).

Выбор электродвигателя

Анализ гаммы станков показывает, что на станках этой группы наиболее широко используются электродвигатели малой и средней мощности. Мощностной диапазон колеблется от 2,2 до 5,5 кВт. Практика показывает, что применение таких типов двигателей наиболее экономически выгодно. Они обеспечивают достаточный диапазон чисел оборотов шпинделя, в среднем от 50 до 2000 об/мин. Используя эти данные на данном станке выбран электродвигатель марки АО2-51-4С2 мощностью 7,5 кВт.

Коробка скоростей консольно-фрезерного станка

После того как произведён выбор электродвигателя, определены основные технические характеристики станка, необходимо рассмотреть принципиальную схему привода главного движения. Привод главного движения станка обеспечивает z = 18 скоростных ступеней. Рассмотрим кинематическую схему привода главного движения.

От электродвигателя мощностью 7,5 кВт движение через упругую муфту 1 передаётся на вал I коробки скоростей. От вала I через зубчатые колёса 3-6 движение передаётся на вал II, а от него через тройной подвижный блок шестерён 3-4-5 вращение передаётся на вал III с зубчатыми колёсами 7, 8, 9, 13, 14. От вала III движение передаётся на тройной подвижный блок шестерён 10-11-12 вала IV, а затем через двойной подвижный блок шестерён 15-17 вращение передаётся на горизонтальный шпиндель V.

Вал вертикального шпинделя VII получает вращение от вала V через коническую передачу 19-20 и цилиндрическую пару 21-22.

Различные положения блоков шестерён 3-4-5, 10-11-12 и 15-17 позволяют сообщить горизонтальному и вертикальному шпинделям 18 различных скоростей.

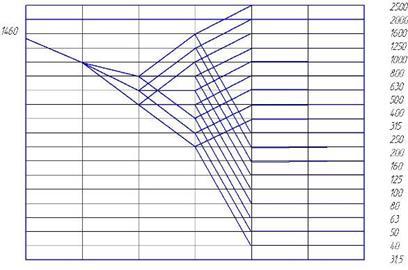

Построение графика чисел оборотов

Имея значения nmax

, nmin

, z и знаменатель ряда φ, определяем промежуточные значения частот вращения шпинделя [2].

, (1) , (1)

где z – число скоростных ступеней,

N

max и N

min – соответственно максимальное и минимальное число оборотов шпинделя.

Согласно формуле 1

= 1,26 = 1,26

Рис. 1. График чисел оборотов шпинделя.

Определение кпд привода главного движения

Оценка КПД кинематической цепи коробки скоростей определяется как произведение КПД промежуточных кинематических пар [1].

η = η1

а

* η2

б

* η3

в

* ηn

m

, (2)

где η1

…ηn

- среднее значение КПД кинематических пар, входящих в кинематическую цепь коробки скоростей,

а…м – число одинаковых кинематических пар.

Подшипники, на которые опирается любой вал привода, работают параллельно, и КПД, учитывающий потери в подшипниках каждого вала, должен выражаться одним из сомножителей [1].

ηприв.

= η1

* η2

10

* η3

* η4

8

, (3)

где η1

– КПД эластичной муфты,

η2

10

– КПД 10 пар цилиндрических шестерён,

η3

– КПД конической передачи,

η4

8

– КПД 8 пар подшипников качения.

ηприв.

= 0,98 * 0,9510

* 0,92 * 0,9957

= 0,76

Передаточные числа передач коробки скоростей и числа зубьев колёс

Таблица 3. Основные параметры зубчатых передач коробки скоростей.

| №

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

| Позиция на рис.

|

2/6

|

3/7

|

4/8

|

5/14

|

8/10

|

9/11

|

14/12

|

17/16

|

15/18

|

19/20

|

21/22

|

| i

|

0,509

|

0,543

|

0,815

|

0,42

|

0,73

|

0,37

|

1,46

|

2,15

|

0,275

|

1,0

|

1,57

|

| z / z

|

27/53

|

19/37

|

22/27

|

16/38

|

27/37

|

17/46

|

38/26

|

82/38

|

19/69

|

30/30

|

88/56

|

| Σz

|

80

|

56

|

49

|

54

|

64

|

63

|

64

|

120

|

88

|

60

|

144

|

Расчёт передач

Мощность на валах

Согласно установленному электродвигателю N= 7,5 кВт, находим мощности на других валах коробки скоростей [3].

Nв = Nдв * η1

x

* η2

y

*…* η3

z

, (4)

где η1

– КПД эластичной муфты,

η2

– КПД подшипников качения,

η3

– КПД зубчатой передачи,

η4

– КПД конической передачи.

N1 = Nдв * η1

* η2

= 7,5 * 0,98 * 0,995 = 7,31 кВт

N2 = Nдв * η1

* η2

2

* η3

= 7,5 * 0,98 * 0,9952

* 0,95 = 6,91 кВт

N3 = Nдв * η1

* η2

3

* η3

2

= 7,5 * 0,98 * 0,9953

* 0,952

= 6,53 кВт

N4 = Nдв * η1

* η2

4

* η3

3

= 7,5 * 0,98 * 0,9954

* 0,953

= 6,17 кВт

N5 = Nдв * η1

* η2

5

* η3

4

= 7,5 * 0,98 * 0,9955

* 0,954

= 5,84 кВт

N6 = Nдв * η1

* η2

6

* η3

4

* η4

= 7,5 * 0,98 * 0,9956

* 0,954

* 0,92 = 5,34 кВт

N7 = Nдв * η1

* η2

7

* η3

5

* η4

= 7,5 * 0,98 * 0,9957

* 0,955

* 0,92 = 5,05 кВт

Определение крутящих моментов на валах

Определим максимальные моменты, которые способна развить дана коробка скоростей при данной мощности с учётом передаточных отношений [1].

Мо = 9740 * Nдв / nдв * η1

= 9740 * 7,5/1460 * 0,99 = 48,54 Н*м

М1

= Мо * η1

= 48,54 * 0,99 = 48,05 H*м

М2

= М1

* u1

* η2

* η3

= 4,805 * 1,96 * 0,99 * 0,95 = 88,57 Н*м

М3

= М2

* u2

* η2

* η3

= 8,857 * 2,376 * 0,99 * 0,95 = 197,92 Н*м

М4

= М3

* u3

* η2

* η3

= 19,792 * 2,7 * 0,99 * 0,95 = 502,6 Н*м

М5

= М4

* u4

* η2

* η3

= 50,26 * 3,63 * 0,99 * 0,95 = 1715,9 Н*м

М6

= М5

* u5

* η2

* η3

* η4

= 171,59 * 1 * 0,99 * 0,95 * 0,92 = 1484,7 Н*м

М7

= М6

* u6

* η2

* η3

* η4

= 148,47 * 0,64 * 0,99 * 0,95 * 0,92 = 822,2 Н*м

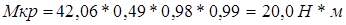

По рекомендациям ЭНИМС максимальный крутящий момент на шпинделе фрезерного станка определяется по следующей зависимости [4]:

Мшп.

max

.

= Сф

* t * Sz

* zф

* Кф

, (5)

где Сф

– коэффициент, учитывающий значение удельного крутящего момента;

t – глубина резания;

Sz

– подача на зуб;

zф

– число зубьев фрезы;

Кф

– коэффициент динамической нагрузки при фрезеровании

Анализ показывает, что значение Мшп.

max

для вертикально фрезерного станка составляет 843,6 Н*м.

Ориентировочное определение диаметров валов

Предварительно оцениваем средний диаметр валов из расчёта только на кручение при пониженных допускаемых напряжениях [5].

, (6) , (6)

где [τ] – допускаемые напряжения, МПа (12…15 МПа)

Т – крутящий момент на валу, Н*м

Согласно формуле 6:

Определение межосевых расстояний [5]

, (7) , (7)

где [σн] – допускаемые напряжения, МПа (550 МПа)

Ка – поправочный коэффициент учитывающий условия работы, (Ка = 495)

Кнв – коэффициент концентрации нагрузки (Кнв = 1,0)

Ψа – при несимметричном расположении колёс относительно опор вала 0,25

Ψа – при симметричном расположении колёс относительно опор вала 0,4

Тне – эквивалентный момент на валу, Н*м.

Определяем межосевое расстояние для наиболее нагруженных пар колёс. Наиболее тяжело нагруженными являются пары: 2-6, 5-14, 9-11, 15-18, 21-22

Межосевое расстояние

I

–

II

валов.

, (8) , (8)

где Км – коэффициент для прямозубых колёс = 6,6

Tfe – момент на колесе

[σf] – допускаемые напряжения изгиба = 350 МПа

d2 = 2*aw

*u / (u+1) – предварительный делительный диаметр

b2 = ψa

*aw

– ширина колеса.

d2 = 2 * 38 * 1,96 / (1,96 + 1) = 51 мм

b2 = 0,25 * 38 = 10 мм

По ГОСТ 9563-6 принимаем модуль m = 4 мм.

Уточнённое межосевое расстояние для I – II валов

aw

2

= m * Σz / 2 = 4 * 80 / 2 = 160 мм

Межосевое расстояние

II

–

III

валов.

Принимаем модуль m = 4 мм.

Уточняем межосевое расстояние

аw

= 4 * 54 / 2 = 108 мм.

Межосевое расстояние

III

–

IV

валов.

Принимаем модуль m = 4 мм.

Уточняем межосевое расстояние

аw

= 4 * 63 / 2 = 126 мм.

Межосевое расстояние

IV

–

V

валов.

Принимаем модуль m = 4 мм.

Уточняем межосевое расстояние

аw

= 4 * 88 / 2 = 176 мм.

Межосевое расстояние

VI

–

VII

валов.

Принимаем минимальный модуль m = 2 мм.

Уточняем межосевое расстояние

аw

= 2 * 144 / 2 = 144 мм.

Определение ширины зубчатых колёс

bz

= ψa

* aw

– ширина венца зубчатых колёс.

bz

2

= bz

6

= 0,25 * 160 = 40 мм.

bz

3

= bz

4

= bz

5

= bz

7

= bz

13

= bz

14

= 0,25 * 108 = 27 мм.

bz

8

= bz

9

= bz

10

= bz

11

= bz

12

= 0,25 * 126 = 31,5 мм.

bz

15

= bz

16

= bz

17

= bz

18

= 0,25 * 176 = 44 мм.

bz

21

= bz

22

= 0,25 * 144 = 36 мм.

Рис. 2 Ширина венца зубчатого колеса

Выбор материала колёс

В зависимости от вида изделия, условий его эксплуатации и требованиям к габаритным размерам, выбираем соответствующий материал зубчатых колёс и вид термической обработки. Принимаем материал зубчатых колёс и шестерён Сталь 45Х. Термическая обработка колеса и шестерни – улучшение, цементация и закалка, твёрдость поверхности HRC 49…52.

Твёрдость сердцевины НВ 230…266, σт

= 800 МПа.

Допускаемые контактные напряжения и напряжения изгиба [σн

] = 550 МПа, [σF

] = 350 МПа.

Определение диаметров колёс и шестерён

Делительные диаметры

d1

= z1

* m – для зубчатых колёс, [5] (9)

d2

= 2 * aw

– d – для шестерён , (10)

Диаметр окружности вершин

da

= d1

+ 2 * m, (11)

Диаметр окружности впадин

df

= d1

– 2,5 * m, (12)

Результаты вычислений сводим в таблицу.

Таблица 4. Диаметр колёс и шестерён

| Число зубьев

|

Модуль m, мм

|

Диаметр колёс, мм

|

Ширина венца

|

| d

|

dа

|

df

|

| z2

=27

|

3

|

81

|

87

|

73,5

|

40

|

| z3

=19

|

4

|

76

|

84

|

66

|

27

|

| z4

=22

|

4

|

88

|

96

|

78

|

27

|

| z5

=15

|

4

|

60

|

68

|

50

|

27

|

| z6

=53

|

3

|

159

|

165

|

151,5

|

40

|

| z7

=35

|

4

|

140

|

148

|

130

|

27

|

| z8

=27

|

4

|

108

|

116

|

98

|

31,5

|

| z9

=17

|

4

|

68

|

76

|

58

|

31,5

|

| z10

=37

|

4

|

148

|

156

|

138

|

31,5

|

| z11

=46

|

4

|

184

|

192

|

174

|

31,5

|

| z12

=26

|

4

|

104

|

112

|

94

|

31,5

|

| z13

=32

|

4

|

128

|

136

|

118

|

27

|

| z14

=38

|

4

|

152

|

160

|

142

|

27

|

| z15

=19

|

4

|

76

|

84

|

66

|

44

|

| z16

=38

|

3

|

114

|

120

|

106,5

|

44

|

| z17

=82

|

3

|

246

|

252

|

238,5

|

44

|

| z18

=69

|

4

|

276

|

284

|

266

|

44

|

| z19

=30

|

2

|

60

|

64

|

55

|

19

|

| z20

=30

|

2

|

60

|

64

|

55

|

19

|

| z21

=88

|

2

|

176

|

180

|

171

|

36

|

| z22

=56

|

2

|

112

|

116

|

107

|

36

|

Определение степени точности колёс

Степень точности колёс зависит от окружной скорости, которую вычисляют для зубчатых колёс, имеющих наибольшую скорость

, (13) , (13)

По графику чисел оборотов, для каждого вала коробки скоростей выбираем наибольшее число оборотов: n1

= 1460 об/мин; n2

= 744 об/мин; n3

= 511 об/мин; n4

= 747 об/мин; n5

= n6

1611 об/мин; n7

= 2500 об/мин.

В первой двухваловой передаче (z2

/ z6

)

По данной скорости выбираем 8-ю степень точности.

Во второй двухваловой передаче (z4

/ z13

)

По данной скорости выбираем 9-ю степень точности.

В третьей двухваловой передаче (z12

/ z14

)

По данной скорости выбираем 9-ю степень точности.

В четвёртой двухваловой передаче (z17

/ z16

)

По данной скорости выбираем 7-ю степень точности.

В пятой двухваловой передаче (z21

/ z22

)

По данной скорости выбираем 6-ю степень точности.

Проверка прочности зубьев по напряжениям изгиба [5]

σF

2

= KFa

* KFb

* KFv

* Yb

* YF

1

* Ft

Е

/ (b2 * m), (14)

где KFa

– для прямозубых колёс = 1;

KFb

– коэф-т концентрации нагрузки для прирабатываемых колёс = 1;

KFv

– коэф-т динамической нагрузки = 1,8;

Yb

= 1;

YF

1

– коэффициент формы зуба = 3,61;

Ft

Е

(Ft

Е

= KF

Д

* Ft

2

) – эквивалентная окружная сила = 41,8 Н;

σF

2

= 1 * 1 * 1,8 * 1 * 3,61 * 41,8 / (44 * 4) = 1,54 МПа < 350 МПа

σF

1

= σF

2

* YF

2

/ YF

1

σF

1

= 1,54 * 3,8 / 3,61 = 1,62 МПа

Проверка прочности зубьев по контактным напряжениям [5]

, (15) , (15)

где Кнv – зависит от окружной скорости колеса и его степени точности принимаем = 1,36;

Кн = Кнv * Кнв

где Кнв – при постоянной нагрузке = 1;

Епр – приведённый модуль упругости = 2,1*103

;

Расчет и конструирование валов

Выбор материала валов

Для правильного выбора материала валов и термообработки необходимо знать: тип в которых вращается вал, характер посадок на валу подшипников, зубчатых колёс, характер действующих нагрузок.

Первый вал: быстроходный, вращается в подшипниках качения. Принимаем Сталь 35 нормализованную, σв

= 520 МПа, σ-1

= 260 МПа, σт

= 310 МПа, τ-1

= 130 Мпа, ψв

= 0, ψт

= 0.

Шестерня 2 посажена на вал при помощи шпонки по переходной посадке.

Второй вал имеет шлицы по которым перемещается блок шестерён z3

-z4

-z5

. Вал вращается в подшипниках качения. Для обеспечения износостойкости трущихся частей принимаем материал вала Сталь 45. Термообработка – цементация и закалка HRC 54-60. σв

= 900 МПа, σ-1

= 380 МПа, σт

= 650 МПа, τ-1

= 230 Мпа, ψв

= 0,1, ψт

= 0,05.

Третий вал: тихоходный, вращается в подшипниках качения. Шестерни 7, 8, 9, 13, 14 посажены на вал при помощи шпонок по переходным посадкам. Принимаем материал вала Сталь 35 нормализованную, σв

= 520 МПа, σ-1

= 260 МПа, σт

= 310 МПа, τ-1

= 130 Мпа, ψв

= 0, ψт

= 0.

Четвертый вал имеет шлицы по которым перемещается блоки шестерён z10

-z11

-z12

и z15

-z17

. Вал вращается в подшипниках качения. Для обеспечения износостойкости трущихся частей принимаем материал вала Сталь 45. Термообработка – цементация и закалка HRC 54-60. σв

= 900 МПа, σ-1

= 380 МПа, σт

= 650 МПа, τ-1

= 230 Мпа, ψв

= 0,1, ψт

= 0,05.

Пятый вал представляет собой горизонтальный шпиндель, вращается в подшипниках качения. Блок шестерён 16-18 и коническая шестерня 19 неподвижно закреплёны на валу при помощь шпонок по переходным посадкам. Принимаем Сталь 50.

Шестой вал: быстроходный, вращается в подшипниках качения. Коническая шестерня 20 и зубчатое колесо 21 закреплены на валу при помощь шпонок и стопорных колец. Принимаем Сталь 35 нормализованную, σв

= 520 МПа, σ-1

= 260 МПа, σт

= 310 МПа, τ-1

= 130 Мпа, ψв

= 0, ψт

= 0.

Седьмой вал: быстроходный, вращается в подшипниках качения. Зубчатое колесо 22 закреплено на валу при помощь шпонки и стопорного кольца. Принимаем Сталь 35 нормализованную, σв

= 520 МПа, σ-1

= 260 МПа, σт

= 310 МПа, τ-1

= 130 Мпа, ψв

= 0, ψт

= 0.

Проверочный расчёт VII вала

Выбор расчётной схемы

Выбор расчётной схемы и определение расчётных нагрузок [5]

Ft2

= 2*T1

/ d1

, (16)

Fφ

= Ft2

* tg aw,

(17)

Ft

2

= 2 * 1482, / 82,5 = 3593,9 H

Fφ

= 3593,9 * tg 20o

= 1308,1 H

Определение опорных реакций и изгибающих моментов

Вертикальные:

ΣМа = 0:

Fφ

* 283 – Вв * 700 = 0

Вв = Fφ

* 283 / 700 = 528,8 Н.

ΣМв = 0:

- Fφ

* 417 + Ав * 700 = 0

Ав = Fφ

* 417 / 700 = 779,3

Мг = Fφ

* (283 * 417) / 700 = 220,53 Н*м

Горизонтальные:

ΣМа = 0:

Ft

* 283 – Вв * 700 = 0

Вв = Fφ

* 283 / 700 = 1453,8 Н.

ΣМв = 0:

- Ft

* 417 + Ав * 700 = 0

Ав = Fφ

* 417 / 700 = 2142,1 Н

Мг = Ft

* (283 * 417) / 700 = 437,5 Н*м

Расчёт на прочность

Расчёт на сопротивление усталости

Запас сопротивления усталости [5]

S = Sσ * Sτ / (Sσ2

+ Sτ2

)0,5

≥ [S] = 1,5, (18)

где Sσ – запас сопротивления усталости по изгибу;

Sτ – запас сопротивления усталости по кручению

σм

= 0; σа

= 23,8 МПа; τм

= τа

= 6,01 МПа; ψσ

= 0,1; ψτ

= 0,05;

σ-1

и τ-1

– пределы выносливости

σ-1

= 0,4 * σв

= 0,4 * 520 = 208 МПа

τ-1

= 0,2 * σв

= 0,2 * 520 = 104 МПа

Кσ

= 2,5; Кτ

= 1,8 - коэффициенты концентрации напряжений

Кd

= 0,8; КF

= 1 – масштабный фактор и фактор шероховатости

Sσ = 208 / 23,8 * 2,5 / (0,8 * 1) + 0,1 * 0 = 2,79

Sτ = 104 / 6,01 * 1,8 / (0,8 * 1) + 0,05 * 6,01 = 7,52

S = 2,79 * 7,52 / (2,792

+ 7,522

)0,5

= 1,6 ≈ 1,5

Проверка статической прочности

Эквивалентное напряжение

σэкв

= (σ2

+ 3*τ2

)0,5

≤ [σ], (19)

где σи

= 23,8 МПа; τ = 3,79 МПа; [σ] = 0,8*σт

= 248 МПа

σэкв

= (23,82

+ 3 * 3,792

)0,5

= 24,7 МПа

Проверка прочности шлицевого соединения

Проверка прочности по смятию

σсм

= 2 * Т / d * h * z * l , (20)

где h = 0,5 * (D - d) – 2*f – рабочая высота зуба

Шлицевое соединение: z = 8; D = 60; d = 53; f = 0,5

dcp = 0,5 * (60 + 53) = 56,5 мм

σсм

= 2 * 502,6 / 53 * 2,5 * 8 * 205 = 2,65 МПа

Конструирование развёртки коробки скоростей

При конструирований литой корпусной детали стенки следует выполнять одинаковой толщины.

Толщина стенки отвечающая требованиям технологии литья и жёсткости корпуса ε ≥ 6 мм. [5]

ε = 2,6 * (0,1 * Т)0,25

= 2,6 * (0,1 * 1715,9)0,25

= 9,4 мм, (21)

Принимаем толщину стенки равной 10 мм.

Зазор между внутренней поверхностью стенки корпуса и вращающимися частями механизма

Δ = L0,33

+ 4 = 3600,33

+ 4 = 11,11 мм , (22)

Принимаем Δ = 12 мм.

Длина блоков шестерён складывается из: ширины ступиц зубчатых колёс, ширина «а», канавки для выхода долбяка и т.д.

Рис. 3 Зубчатое колесо

Рис. 4 Эскиз шлицевого вала

Расчёт шпинделя

Основные требования

Шпиндель - одна из наиболее ответственных деталей станка. Он является последним звеном коробки скоростей, несущим заготовку или инструмент. От него во многом зависит точность обработки. Шпиндельные узлы предназначены для осуществления точного вращения инструмента или обрабатываемой детали.

К шпиндельным узлам станков предъявляются следующие требования:

1. Точность вращения, измеряемая биением на переднем конце шпинделя в радиальном или осевом направлении.

2. Жёсткость шпиндельного узла определяемая по упругим перемещениям переднего конца шпинделя.

3. Виброустойчивость шпиндельного узла, существенно влияющая на устойчивость всего станка.

4. Долговечность шпиндельных узлов.

5. Ограничение тепловыделения и температурных деформаций, которые сильно влияют на точность обработки.

6. Быстрое и надёжное закрепление инструмента или заготовки, обеспечивающее их точное центрирование и соответственно точное вращение.

Материал и термическая обработка.

Решающим фактором, определяющим выбор материала шпинделя, является: твёрдость и износостойкость шеек и базирующих поверхностей фланцев и стабильность размеров и формы шпинделя в процессе его работы и изготовления.

Для шпинделей станков нормальной и повышенной точности, имеющим конусные отверстия, фланцы, пазы применяется объёмная закалка, обеспечивающая твёрдость в пределах HRC 56 – 60. В этом случае шпиндель изготавливают из Сталь 50Х.

Выбор конструктивного варианта шпиндельного узла

В вертикально-фрезерном станке, как правило, применяются трёхопорные шпиндели, с целью увеличения демпфирования в шпиндельном узле.

В нашем случае применим к нижней опоре сдвоенный конический роликовый подшипник качения, а в верхней опоре – одинарный роликовый подшипник.

Данная схема обеспечивает достаточную жёсткость, виброустойчивость и стабильность наложения оси при вращении шпинделя.

Расчёт шпинделя на жёсткость

Определим упругие перемещения в месте резания, вызываемые собственно упругими деформациями шпинделя и его опор.

Рассчитаем шпиндель при максимальном вылете гильзы. Так как в нижней опоре принят роликовый подшипник, то можно считать, что шпиндель в этом сечении не имеет поворота. В этом положении будем считать шпиндель как жёстко закреплённую балку.

а – максимальный вылет гильзы

Θ – угол прогиба

у – прогиб

Р – сила резания

Р = (Рх

2

+ Рz

2

)0,5

, (23)

где Рх

– осевая составляющая силы резания,

Рz

– тангенциальная составляющая силы резания.

Рz

= 9,81 * Cp * tx

* Szy

* Bu

* z * Kp / Dq

* nw

, (24)

Принимаем коэффициенты, входящих в формулу для концевых фрез, с пластинами из т/с.

Ср = 234; х = 0,24; q = 0,44; y = 0,26; u = 0,1; m =0,37; Sz = 0,1; t = 5 мм; Kp = 0,856

Рz = 19702 / 4,59 = 4292,4 H

Имеет место соотношение между силами резания

Рх

/ Рz

= 1 / 3

Но в процессе износа задней поверхности лезвий силы практически уравновешиваются и имеет место соотношение Рх

/ Рz

= 2 / 3.

Принимаем Рх

= 2861,6 Н

Р = (4292,42

+ 2861,62

)0,5

= 5159,0 Н

Уmax = p*a3

/ 3*E*J

Θmax = p*a2

/ 2*E*J

где J – момент инерции сечения шпинделя

J = pi*D4

/ 64 *(1 - ά)

J = 3,14 * 704

/ 64 * (1 – 0,43) = 1415,8 H

Ymax = 5159,0*703

/ 3 * 2*106

* 1415,8 * 103

= 4*10-4 мм = 4 мкм.

Θmax = 5159,0*702

/ 2 * 2*106

* 1415,8 * 103

= 4,5*10-6

рад.

j = p / Ymax – радиальная жёсткость.

j = 515,90 / 4 = 129 кг/мкм

Радиальное упругое перемещение шпинделя в месте резания с учётом собственной деформации и других деформаций его опор определяется формулой.

, (25) , (25)

Угол поворота шпинделя в нижней опоре

Θ = Р * а * l / 3 * E * J1, (26)

где Р – нагрузка

а – длина консоли

l – расстояние между опорами шпинделя

J1 – момент инерции сечения шпинделя в пролёте между опорами

J2 – момент инерции сечения консоли шпинделя

Е – модуль упругости материала

ja – жесткость верхней опоры

jb – жесткость нижней опоры

J1 = 3,14 * 12,54

/ 64 * (1 – 0,25) = 898,8 H

J2 = 3,14 * 154

/ 64 * (1 – 0,56) = 1862,8 H

ja = 250 кг/мкм

jb = 200 кг/мкм

Подставляя в формулу получаем

у = 5,17 мкм

Θв = 515,9*70*30 / 3*2*106

*898,8*103

= 2,09 * 10-5

рад

Радиальная жёсткость

j = 515,90 / 5,17 = 101,16 кг/мкм

Выбор опор шпинделя

В шпиндельных узлах современных станков в качестве опор применяются подшипники качения. Для них характерны небольшие потери на трение и простые схемы смазки, что гарантирует высокую долговечность и надёжность работы узла, а также не требует большого количества времени на обслуживание. Подшипники качения обеспечивают высокую точность вращения шпинделя и необходимую виброустойчивость.

Нижняя опора шпинделя нагружена больше верхней. Её погрешность в большей степени влияет на точность обрабатываемых в станке деталей. Поэтому в нижней опоре устанавливаются подшипники более точные, чем в верхней. Нижнюю опору делают более жёсткой для чего в ней устанавливают сдвоенный подшипник.

В данном случае в нижней опоре присутствует сдвоенный роликовый радиальный двухрядный подшипник с коническими роликами.

Верхняя опора в зависимости от степени нагружения с шариковым или роликовым подшипником. В данном случае применяется роликовый конический подшипник.

Конструкция переднего (нижнего) конца шпинделя

Нижний конец шпинделя служит для базирования и закрепления режущего инструмента. Передний конец шпинделя выполняется по ГОСТ. Точное центрирование и жёсткое сопряжение инструмента со шпинделем коническим соединением. Применяем конус конца шпинделя по ГОСТ 24644 – 81 с уклоном 7:24. Степень точности конуса АТ5.

Рис. 5 Конструкция нижнего конца шпинделя

Цепь подач

В вертикально-фрезерном станке движение подач – перемещение стола в продольном, поперечном и вертикальном направлениях. Кроме того, для всех направлений есть ускоренное перемещения.

Привод подач раздельный от цепи привода главного движения и осуществляется отдельным электроприводом. С цепями подач, как правило, сопрягаются цепи подач для быстрых и ускоренных перемещений рабочих органов станков. В отличие от приводов главного движения, приводы подач являются тихоходными, с большой степенью редукции.

Выбор структуры привода

В станкостроении широкое применение получили приводы подач с одним высокомоментным электромотором и зубчатыми коническими и цилиндрическими передачами. Подача осуществляется путём добавления в конце кинематической цепи пары, преобразующей вращательное движение, в поступательное (винт-гайка, колесо-рейка).

Приводы должны обеспечивать широкий диапазон режимов обработки, максимальную производительность, высокую точность позиционирования исполнительных органов.

Анализируя существующую гамму вертикально фрезерных станков, приходим к выводу, что целесообразно применить традиционную схему цепи подач со ступенчатым регулированием режимов обработки. Вращение от электродвигателя передаётся через муфту и зубчатые пары на тяговый механизм винт-гайка.

Выбор электродвигателя

Для выбора электродвигателя по мощностным характеристикам необходимо знать усилие, затрачиваемое на подачу.

Nп

= Nэп

/ηп

(27)

где ηп

= 0,15-0,2 КПД привода подач

Nэп

– эффективная мощность подачи

Nэп

= Q * Sv

/ 60 * 102 * 1000 (28)

где Q – тяговое усилие станка (принимаем 2000 Н)

Sv

– скорость подачи мм/мин

Nэп

= 2000 * 1600 / 60 * 102 * 1000 = 0,298 кВт

Nп

= 0,298 / 0,15 = 1,987 кВт

Согласно рассмотренной гамме станков и потребной мощности на подачу, принимаем электродвигатель марки АО2-314С2 мощностью 2,5 кВт и частотой вращения ротора 2800 об/мин. Этот электродвигатель обеспечивает подачи стала станка 25-1250 мм/мин и ускоренный его ход 1600 мм/мин.

Кинематическая схема подач вертикально-фрезерного станка

После того как произведён выбор электродвигателя, необходимо разработать принципиальную схему привода подач станка. Принимаем согласно тех заданию привод подач, обеспечивающий пределы подач станка от 25 до 1250 мм/мин. Для обеспечения данного количества подач станка, строим кинематическую схему подач (рис.6).

Все подачи станка могут осуществляться механически и в ручную. Кроме того, для всех направлений предусмотрено ускоренное перемещение.

От электродвигателя мощностью 2,5 кВт вращение передаётся через зубчатое колесо 27 и подвижный блок шестерён 28, находящимся на валу II на вал III, затем через 2 тройных блока шестерён – на вал VI. Посредством пары зубчатых колёс вращение передаётся на вал VII, а от него через зубчатые колёса на вал VIII, от которого через пару конических шестерён осуществляется вертикальное перемещение консоли при помощи ходового винта и гайки.

Вращение от вала VIII на вал IX передаётся через пару зубчатых колёс, и так же от вала IX на вал X через пару зубчатых колёс. От вала IX через две пары конических колёс на винт-гайку и осуществление продольных перемещений стола.

Рис. 6. Кинематическая схема цепи подач

Вращение от вала X посредством винт-гайки преобразуется в поперечное поступательно движение стола.

Ручные перемещения стола осуществляются при помощи маховиков, расположенных на ходовых винтах, а вертикальное ручное перемещение консоли - при помощи рукоятки, насаженной на вал VII.

Расчёт цепи подач

Для примера произведём проверочный расчёт вертикальной подачи консоли.

Расчёт конической передачи

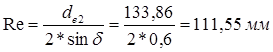

Диаметр внешней делительной окружности колеса.

(29) (29)

где VН

= 1,035

КНВ

– коэффициент зависящий от ψd

Ψd

= 0,166 * (φ2

+ 1)0,5

= 0,29

Отсюда КНВ

по таблице = 1,45

Крутящие моменты на валах

Конусное расстояние и ширина колёс

Угол делительного конуса колеса.

Конусное расстояние

(30) (30)

Ширина колёс

(31) (31)

Модуль передачи

Внешний торцовый модуль передачи

(32) (32)

где VН

= 0,85

КF

В

= 1,67

Числа зубьев

(33) (33)

(34) (34)

Окончательные значения размеров колёс

Углы делительных конусов колеса и шестерни

Делительные диаметры колёс

(35) (35)

(36) (36)

Внешние диаметры колёс

(37) (37)

где х

n

1

– коэффициент смещения.

Силы в зацеплении

(38) (38)

где dm

2

= 0,85*de

2

= 0,857*133,86 = 113,78 мм (39)

Осевая сила в шестерне

(40) (40)

где γа

= 0,44*sinδ1

+ 0,7*cosδ1

=0,7

Радиальная сила на шестерне

(41) (41)

где γ

r

= 0,44*cosδ1

- 0,7*sin1

=0,436

Радиальная сила на колесе

Проверка зубьев колеса по напряжениям изгиба

(42) (42)

где YF1

= 3,83, YF2

= 3,62

VF

= 0,81

Напряжения изгиба в зубьях шестерни

(43) (43)

Проверка зубьев колёс по контактным напряжениям

(44) (44)

Ориентировочное определение диаметров валов

Диаметры валов коробки подач принимаются одинаковыми:

(45) (45)

Выбор материала колёс

Марки сталей одинаковы для колёс и шестерён. Выбираем Сталь 40Х ГОСТ 4543-71. Термическая обработка – улучшение на зубчатом венце и цементация на ступице. Твёрдость после улучшения HRC 48…56.

Твёрдость сердцевины НВ 219…269, σт

= 800 МПа.

Допускаемые контактные напряжения и напряжения изгиба:

[σН

] = 1064 МПа

[σТ

] = 750 МПа

Расчёт передачи ходовой винт-гайка

Расчёт на износостойкость (ведут по среднему давлению)

(46) (46)

где Р – наибольшая тяговая сила, Р = 6000 Н

dcp

– средний диаметр резьбы, dcp

= 25 мм.

t, K – шаг винтовой линии и число заходов, t = 6 мм, K = 1

L = λ* dcp

– длина гайки, λ = 1,5 – 4.

Допустимо р=12 МПа

Крутящий момент, передаваемый ходовым винтом.

Ход винта Н = t = 6 мм.

(47) (47)

Площадь поперечного сечения стержня винта при d1

= d – t = 25 – 6 = 19 мм.

(48) (48)

Момент сопротивления

(49) (49)

Расчёт на прочность

Приведённое напряжение

(50) (50)

Расчёт на жесткость

Поскольку Е=1,8*1010

Н/м2

, максимальная продольная деформация винта:

что допустимо

Программное обеспечение «

Ansys

» для автоматизированного проектирования деталей станков

Широкое распространение современной вычислительной техники за последние 10-15 лет существенно изменило процесс инженерной деятельности. Появление на рынке программного обеспечения современных комплексов CAD и CAE позволяет ускорять процессы проектирования и исследования различных конструкций, в том числе и машиностроительных. Использование современных методов вычислений, реализованных в комплексах CAD, дает возможность проводить исследования различных характеристик проектируемых объектов, что позволяет менять конструкцию этих объектов без создания экспериментальных образцов и не прибегать к длительной и дорогостоящей процедуре натурных исследований.

Среди средств CAE (средств обеспечения исследований) важное место занимают комплексы метода конечных элементов (МКЭ, FEA), позволяющие проводить имитационное моделирование работы исследуемой конструкции на основе подробного описания ее геометрии, физики моделируемых процессов, свойств применяемых материалов, эксплуатационных характеристик и иных указываемых пользователем исходных и начальных данных.

Комплекс МКЭ ANSYS позволяет инженерам-исследователям проводить исследования не только характеристик динамики и прочности машиностроительных, строительных и иных конструкций (то есть расчеты задач механики деформируемого твердого тела, МДТТ), но и расчеты задач расчета полей температур, динамики жидкости и газа, электромагнитных и акустических полей.

Комплекс МКЭ ANSYS применительно к прочности позволяет решать задачи статические (линейные, а также физически и геометрически нелинейные), определять собственные частоты модели (собственные колебания), исследовать поведение модели при воздействии гармонически изменяющихся нагрузок (вынужденные колебания), задачи линейной и нелинейной устойчивости, а также линейные и нелинейные динамические переходные процессы и т. д.

Бурное развитие средств компьютерного проектирования и расчета конструкций породило возможность передачи информации, созданной в одной CAD-САМ-системе, в другие аналогичные системы. В результате объекты, созданные, например, средствами CAD, могут в дальнейшем использоваться при подготовке производства (то есть использоваться средствами из группы САМ), при расчете на прочность и на иные свойства (то есть использоваться средствами из группы CAE) или учитываться при ведении корпоративного проекта (то есть обрабатываться продуктами из группы PDM).

Во многих случаях логически взаимосвязанное применение средств CAD и CAE приводит к существенному ускорению подготовки расчетных моделей для исследования прочностных, динамических и иных рассчитываемых свойств и характеристик проектируемой конструкции.

Список литературы

1. Тарзиманов Т.О. «Проектирование металлорежущих станков». – М: «Машиностроение», 1980 – 288 с.

2. Колев М.С. «Металлорежущие станки» -. М: «Машиностроение», 1980 г.

3. Пуш В.Э. «Конструирование металлорежущих станков». М: «Машиностроение», 1977 г. – 392 с.

4. Кувшинский В.В. Фрезерование. – М.: «Машиностроение», 1977 г. – 218 с.

5. Дунаев П.Ф., Леликов О.П. «конструирование узлов и деталей машин», - М. «Высшая школа», 2001 г.

6. Басов К.А. «Анзис в примерах и задачах». – М: «Компьютер пресс», 2002 г.

7. Басов К.А. «Графический интерфейс комплекса Анзис». – М: «Компьютер пресс», 2004 г.

8. Чигарёв А.В. «Анзис для инженеров». - М.: «Машиностроение», 2004 г.

|