Федеральное агентство по образованию

Государственное образовательное учреждение

Высшего профессионального образования

Тульский Государственный Университет

Кафедра АОТ и ОС

Отчет по технологической практике

«Тульский кирпичный завод»

Тула 2008

Содержание

Введение

Перечень выпускаемой, продукции на ОАО «ТКЗ»

Описание технологии производства керамического кирпича на ОАО «ТКЗ».

Технико-техническая характеристика оборудования

Карта аттестации

Приложение 1схема садки пакетов в кольцевую печь

Приложение № 2 схема процесса обжига и сушки

Приложение №3схема сборки пакета емкостью 250 шт

Введение

Наверное, каждый человек в жизни сталкивался с необходимостью что-то построить - жилой дом или небольшой дачный домик, гараж, баню или, на худой конец, сарай... Поэтому нет необходимости обсуждать, насколько окончательный результат строительных работ зависит от правильного выбора технологии строительства, качества и правильного подбора строительных материалов, а так же инструментов.

Уже в древности были известны и широко применялись в строительстве зданий такие строительные материалы, как обожжённый кирпич, кровельная черепица, керамическая плитка, водопроводные трубы, гипсовые и известковые вяжущие материалы и многие другие стройматериалы. Развитие строительства гидротехнических сооружений стало возможным с получением вяжущих веществ, которые сохраняют свою прочность под водой.

Выбор строительных материалов является одним из основных вопросов при строительстве любого объекта: коттеджа, дачи или промышленного комплекса. От качества стройматериала заливист долговечность и надёжность здания, а так же его эстетический вид.

Я проходила практику на «Тульском кирпичном заводе» там изготавливается такой строительный материал как керамический кирпич.

Кирпичный завод – чрезвычайно сложный хозяйственный и финансовый организм, скрывающий в себе массу нюансов. Производство кирпича в России еще долго будет оставаться одним из самых важных видов производства.

Кирпич используется человечеством с древних времен для строительства зданий и облицовки зданий. И сегодня он остается одним из самых востребованных строительных материалов. Это объясняется тем, что кирпич обладает прекрасными эксплуатационными свойствами, и одновременно является самым экологичным материалом для строительства после дерева. Здания, возведенные из этого материала исправно служат десятилетиями. Кирпич стоек к перепадам температур и влажности, что важно для средней полосы, где эти показатели существенно меняются в течении года.

Кирпич обжигают в специальных печах. Технологически, его производство не сильно изменилась за последние тысячелетия. Впрочем, даже такое традиционное дело, как производство кирпича, современные технологии совершенствуют. На сегодняшний день обжиг кирпича осуществляется в мощных печах, где точно поддерживается заданная температура. Это позволяет добиться невиданного ранее равномерного обжига. Именно в таких высокотехнологичных печах обжигается керамический кирпич на «ТКЗ»

Тульский кирпичный завод

Общая характеристика завода.

Открытое акционерное общество «Тульский кирпичный завод» введен в эксплуатацию в 1881 г. Проектная мощность 30 млн.шт. кирпича в год. Способ производства – пластическое формование. В качестве основного сырья используется четвертичные покровные суглинки Осиновогорского месторождения. Источниками энерго-, газо-, водоснабжения производства кирпича являются инженерные сети г.Тула. Отходами являются:

- брак сушки – 3,2%;

- брак обжига – 2%.

Кирпич керамический полнотелый и одинарный марки по прчности 100 и 125, марки по морозостойкости F15 и F25.

К-100/1/15/ГОСТ 530-95,

К-125/1/15/ГОСТ 530-95,

К-125/1/25/ГОСТ 530-95,

Теплопроводность изделий λ0

:

М-100-0,63 Вт/(м ºС)

М-125-0,64 Вт/(м ºС)

Удельная эффективная активность радионуклидов Аэфф

не более 370 Бк/кг

1. Вскрыша.

Перед началом добычи суглинков на отведенном участке производится вскрыша, т.е. с помощью бульдозера снимается почвенно-растительный слой средней мощностью 0,5 м, который укладывается в конуса, с последующим выводом на рекультивацию отработанного карьера. Погрузка чернозема, а затем и суглинков осуществляется экскаватором. Перевозка – автомашинами.

2. Добыча суглинков.

Разработка карьера суглинков осуществляется одним уступом экскаватором. Наибольший радиус выемки 8…9 м. Глубина разработки на отведенном участке составляет 2…7,7 м, на этой высоте суглинки располагаются слоями с различными физико-химическими свойствами, которые различаются по цвету, содержанию суглинков ведется снизу доверху по всей высоте, что обеспечивает первичное перемещение и усреднение суглинков. При необходимости экскаватор осуществляется двойную шихтовку добытой массы перед ее погрузкой на автотранспорт.

3. Транспортирование суглинков и технологических добавок на завод.

Суглинки из карьера и другие технологические добавки (шамот, опилки, граншлак) доставляются на территорию завода автотранспортом типа КРАЗ-256, КАМАЗ-5111, ЗИЛ ММЗ 4520. В зимнее время во избежание замерзания суглинков при транспортировке, кузова автосамосвалов снабжены обогревом выхлопными газами.

4. Конусование суглинков.

Для улучшения технологических свойств суглинков и создания их запасов на период осенне-весенних распутиц на территории завода организуют так называемые «конуса». Здесь доставленные автотранспортом из карьера суглинки равномерно по всей площади укладывают бульдозером Т-170, что обеспечивает дополнительное усреднение и перемешивание массы. Высота заполненного конуса от2 до 8 м. Во время его закладки и по окончании ее организуется отвод дождевой и талой воды, чтобы избежать переувлажнения запасов суглинков. Разработка конуса после вылеживания аналогична разработке карьера и осуществляется экскаватором ЭО-5111 или экскаватором ЭО-5124 с емкостями ковшей 1,2 м3

, а перевозка – автосамосвалами.

5. Утепление карьера и конуса.

На зимний период с целью устранения промерзания суглинков в карьере организуется так называемый «зимник». Это участок карьера, освобожденный от вскрыши, по всей площади укрытый соломой. Высота слоя утеплителя – до 0.5 м. Разрабатываемый забой укрывается мешками, набитыми соломой. В качестве утеплителя допускается использование опилок или отсева опилок. Утепление конуса такие аналогично утеплению карьера.

6.Складирование суглинков.

Доставленная из карьера или с конуса автотранспортом масса выгружается в глинозапасник, емкость которого обеспечивает бесперебойную роботу завода в течение 5 сток. Здесь же происходит посыпка суглинков граншлаком и золой с помощью погрузчика П-4А, емкость ковша которого 2,4 м3

. или экскаватором ЭО-5124. Полученная масса проталкивается, перемешивается и укладывается тонкими слоями по всей площади глинозапасника бульдозером Т170. Обогрев глинозапасника обеспечивают паровые регистры и теплозавесы въездных ворот, что позволяет поддержать положительные температуры в зимний период.

7. Складирование технологических добавок (опилки, граншлак).

Для складирования опилок имеется крытый склад, обеспечивающий бесперебойную работу завода: по опилкам до 4 суток. Если крытый склад заполнен полностью, то допускается складирование добавок на открытой площадке. Граншлак накапливается на открытой площадке.

8. Подготовка технологических добавок в производство.

Опилки из крытого склада бульдозером подаются в бункер и по ленточному конвейеру попадают на вибро-бурат с ячейкой 8*8 мм. Просеянные опилки накапливается в бункере и с помощью тарельчатого питателя ДЛ- 8А дозируются на основную ленту. Щепа, стружка, палки и т.п. после вибро-бурат ленточным конвейером выводятся на улицу в место «отсева» с их последующем вывозом автотранспортом.

9. Измельчение и переработка шихты.

Из глинозапасника суглинки, перемешанные с граншлаком многоковшовым экскаватором ЭМ-251 по ленточному конвейеру, подается на камневыделительные вальцы грубого помола СМК-1198 с зазором между валками 12 мм (между валком и ребром – 2мм). После вальцов масса через ящичный питатель СМК-664 емкостью 4-7 м3

по ленточному конвейером подаются на вальцы тонкого помола СМК-1096 с зазором между валками 4…5 мм. Далее эта масса поступает совместно с опилками на вальцы тонкого помола СМК-102 с зазором между валками 2 мм. Переработка нВ каскаде вальцов осуществляется как за счет постепенно уменьшающего зазора, так и за счет разности скоростей вращения между валками.

10. Смешивание компонентов шихты и доведения ее до рабочей консистенции.

После вальцов СМК-102 смесь компонентов шихты (суглинок, грншлак, опилки) подаются по ленточному конвейеру в последовательно стоящие двухвальные лопастные смеси СМК-126. Здесь шихта перемешивается, прогревается пером и увлажняется водой до получения оптимальной однородной пластичной массы с температурой около 40ºС и относительной влажностью от 20,5 до 21,5 %.

11. Формирование бруса.

Готовая пластичная масса шихты подается в ленточный безвакуумный шнековый пресс СМК-435 производительностью до 8 тыс. шт.в час, где она уплотняется и через мундштук выдавливается в виде непрерывного бруса прямоугольной формы. Выходное сечение мундштука имеет припуск с учетом последующих усадок. Сразу после мундштука производится рельефная накатка ложковых и тычковых поверхностей бруса с нанесением фирменного знака. Для уменьшения трения бруса в мундштуке и по столикам, а также для очистки роликов накатки используется непрерывное водяное орошение. Кроме основного пресса имеется вакуумный шнековый пресс СМК-325. Особенность работы данного пресса заключается в том, что помимо уплотнения, масса в нем подвергается вакуумированию, что позволяет получать более плотный и прочный брус.

12. Резка бруса на отдельные изделия.

Резка бруса производится одноструйным резательным автоматом СМК-163А, который с помощью рояльной струны диаметром 1.2 мм разрезает непрерывный брус на отдельные изделия, т.н. «сырец», и формирует третий размер: толщину кирпича 66…72 мм. Резка вакуумированного бруса с пресса аналогична резке безвакуумного брус, но с помощью автомата многострунной резки.

13. Накопление сырца и загрузки сушильных камер.

После резки сырец укладывается на сушильные рамы по 12 шт. на каждой с зазором не мене 20 мм. и по ленточному конвейеру поступает в двусторонний накопитель ТКЗ-1. Вакуумированный сырец подается на аналогичный двусторонний накопитель УКК-1. Далее сырец на сушильных рамках с помощью десятиполочной вагонки и электропередаточной тележки по рельсовым путям загружается в свободные сушильные камеры.

14. Сушка сырца.

Сушка сырца производится в конвективных сушильных камерах периодического действия типа «РОСТСТРОМПроекта» за счет подачи теплоносителя и отбора отработанных газов нагнетающими и отсасывающими вентиляторами. В качестве теплоносителя на и 2 осушительных блоках используется смесь отходящих газов кольцевой печи обжига, подтопка№1 и паровых котлов ДКВР-2,5 (дКВР-6.5) на 3 сушильном блоке используется отходящие газы подтопка №2. Регулировка подачи теплоносителя в сушильную камеру достигается ступенчатым открытием тарельчатых клапанов на подаче и отборе. Для смягчения параметров теплоносителя используется частичный возврат отходящих газов из сушки.

15. Выгрузка сухого кирпича.

Выгрузка сухого кирпича из камеры после сушки производится аналогично загрузке сушильной камеры с помощью десятиполочной вагонки, электропередаточной тележки по рельсовым путям на накопитель сухого кирпича.

16.Сборка и сортировка сухого кирпича перед садкой в печь обжига.

С накопителя сухой кирпич вместе с сушильными рамками снимается электропогрузиком ЭП-103 грузоподъемность 1000кг и доставляется на площадки сборки пакетов для садки в печь. Здесь происходит снятие сухого кирпича с сушильных рамок, удаление брака сушки и сборка пакетов емкостью 250 шт. Все рабаты на садочных узлах 1 и 2 производится вручную. Освободившиеся сушильные рамки с помощью электропогрузчиков и электротележки возвращается к автомату резки сырца, для повторного используется. Брак сушки вывозится на двухосных прицепах грузоподъемностью до 4 т с помощью трактора на площадку складирования технологического брака. Этот брак после многократного увлажнения и разложения атмосферными осадками используется для повторного формования.

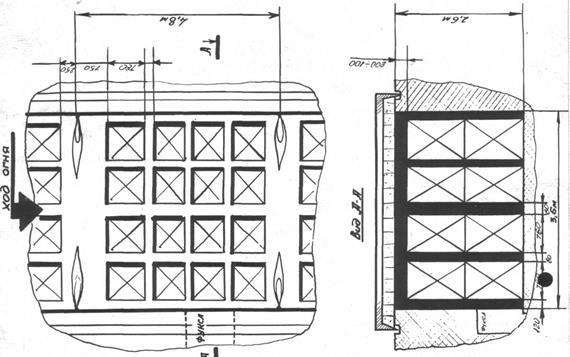

17. Садка пакетов в кольцевую печь обжига.

Пакеты сухого кирпича с помощью кран-балок грузоподъемностью 5 т и автоматических захватов загружаются в камеры кольцевой печи и ставятся в 2 яруса.

18. Обжиг.

Обжиг кирпича производится в кольцевой печи непрерывного действия со съемным сводом. Работа печи идет на два огня. В качестве топлива для обжига используется природный газ и запрессованные в сушняке опилки. Срок обжига 48 часов с поднятием максимальной температуры до 1000ºС. После обжига изделие приобретает красно-оранжевый цвет. Отходящие газы печи используется для сушки кирпича.

19. Выгрузка кирпича из печи.

После остывания пакет обожженного кирпича кран-балками и автоматическими захватами подаются из печи на выставочные площадки №1 и №2. Здесь кирпич сортируется и перекладывается на поддоны по 200 и 300 шт. а также в пакеты по 340 шт. Все работы по сортировке обожженного кирпича производятся вручную. Брак обжига вывозится на двуосных прицепах с помощью трактора на площадки складирования технологического брака.

20. Отгрузка кирпича потребителям.

Отсортированный и уложенный на поддоны кирпич с помощью электропогрузчиков выставляется на склад готовой продукции. ОТК принимает кирпич и дает разрешение на отгрузку. Кирпич с помощью двух козловых кранов и грузоподъемностью 5 т и автомобильным краном грузоподъемностью 6,3 т загружаются в автомобили, и направляется заказчику.

Технико

-техническая характеристика оборудования

| № |

Наименование оборудования

|

Характеристика оборудования

|

Перерабатываемый материал

|

Контролируемый параметр |

Ед. изм.

|

Предельное отклонение |

Примечание |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Добыча сырья, складирование, вскрышные работы и техническая рекультивация (участок добычи сырья)

|

| 1 |

Бульдозер |

Т-170 «Челябинский тракторный завод»

Количество, шт. 5

Мощ-ть двиг-ля. кВт 118

Ширина отвала, м 4,1

Высота отвала, м 1,14

|

Сырье

· Суглинки

· Глины

· Зола ТЭЦ

· Граншлак

· Опилки

|

Производительность |

м3

/сут |

· Укладка суглинков в конус и глинозапасник производится тонкими слоями по всей укладываемой поверхности

· Проталкиваются смеси суглинков с золой и шлаком вглубь глинозапасника производится после каждого выгруженного самосвала(5)

|

Технологический брак

· брак сушки

· брак обжига

|

производительность |

м3

/сут |

Технич.рекультивация

Вскрышные работы

|

производительность |

га/ сут |

| 2 |

Экскаватор одноковшовый «драгляйн» |

ЭО-5111 Костромской экскаваторный завод»

Количество, шт. 3

Мощ-ть двиг-ля. кВт 103

Емкость ковша,м3

1,2

|

· Суглинки

· Зола ТЭЦ

· Граншлак

|

Производительность

|

м3

/сут |

· Разработка забоя по всей высоте снизу доверху, обеспечивающая перемешивание слоев суглинка (шихтовка суглинка)

· В зимнее время исключить попадание в ковш «мерзляка» и снега при погрузке в машины

· Запрещается погрузка сырья в неочищенные захламленные кузова автосамосвалов

|

| · Чернозем |

| 3 |

Экскаватор одноковшовый «драгляйн |

ЭО-5124 «Воронежский экскаваторный завод»

Количество, шт. 1

Мощ-ть двиг-ля. кВт 280

Емкость ковша,м3

1,2

|

· Суглинки

· Зола ТЭЦ

· Граншлак

|

производительность |

м3

/сут |

| 4 |

Погрузчик ковшевой |

П-4А на базе К-700

Количество, шт. 3

Мощ-ть двиг-ля. кВт 380

Емкость ковша,м3

2,4

|

· Зола ТЭЦ

· Граншлак

· Опилки

|

Производительность |

м3

/сут |

| Транспортирование сырья и готовой продукции, вывоз технологического брака (транспортный участок

) |

| 5 |

Автосомасвал |

ЗИЛ ММЗ 4502

Количество, шт. 3

Мощ-ть двиг-ля. кВт 103

Грузоподъемность, т 8

|

· Суглинки

· Зола ТЭЦ

· Граншлак

· Опилки

|

производительность |

м3

/сут |

· перед загрузкой кузов должен быть очищен от грязи и посторонних предметов

· в зимнее время обогрев кузова производится выхлопными газами

· при транспортирование сыпучих материалов кузова закрываются тентом

· Выгрузка суглинков в глинозапаники производятся непосредственно в створе въездных ворот

|

ЗИЛ 4520

Количество, шт. 3

Мощ-ть двиг-ля. кВт 103

Грузоподъемность, т 8

|

КРАЗ 58510

Количество, шт. 1

Мощ-ть двиг-ля. кВт 280

Грузоподъемность, т 13.5

|

МАЗ 64229

Количество, шт. 1

Мощ-ть двиг-ля. кВт

Грузоподъемность, т 27

· Допускается использование транспорта сторонних организаций (КАМАЗ. TATRA)

|

| Бортовые автомобили |

МАЗ 5371

Количество, шт. 2

Мощ-ть двиг-ля. кВт 136

Грузоподъемность, т 8

То же с прицепом, т 12,5

|

Сырье

· Опилки

|

производительность |

м3

/сут |

| Кирпич керамический |

производительности |

т шт/ сут |

МАЗ 54331-06 полуприцеп

Количество, шт. 1

Мощ-ть двиг-ля. кВт 138

Грузоподъемность, т 11

|

| 6 |

Трактор колесный |

МТЗ 80 «Беларусь»

Количество, шт. 2

Мощ-ть двиг-ля. кВт 62

|

Технологический брак

· брак сушки

· брак обжига

|

производительность |

т/ сут |

· не допускается смешивания брака сушки и обжига

· исключить попадание в технологический брак металла. ломанных сушильных рамок, мусора и т.д.

|

| 7 |

Прицеп тракторный самосвальный |

2-ПТС-4

Количество, шт. 6

Грузоподъемность, т 4

|

| Переработка суглинков (участок формовки)

|

| 8 |

Экскаватор многоковшовый |

ЭМ- 251 МД «Дмитровский экскаваторный завод»

Количество, шт. 2

Мощ-ть эл. дв, кВт 46,2

Напряжение питания, В 380

Глубина копания при угле 45º,м 8

Высота копания при угле 45º,м 7

Число ковшей, шт 28

Емкость ковша, м3

0,025

Произв-сть, м3

/ч 80

|

Смесь суглинков с золой и граншлаком |

производительность |

м3

/ч |

· добыча суглинков на участке шириной не меее 8 м по всей площади снятием тонкой стружки массы на глубине не более 50 мм

· выемка суглинков в первую очередь производится от ворот глинозапасника, чтобы обеспечить последующую загрузку.

|

| 9 |

Вальцы камневыделительные грубого полола с ребристым валком |

СМК-1198 Кемеровский завод «СТРОММАШИНА»

Количество, шт 1

Мощ-ть эл. дв, кВт 52

В том числе:

· Гладкий валок, кВт 15

· Ребристый валок, кВт 37

Диаметр валков:

· Гладкий валок, мм 1000

· Ребристый валок, мм 600

Скорость вращения:

· Гладкий валок, об/мин 40

· Ребр. валок, об/мин 300

Ширина валков, мм 700

Произ-ть, м3

/ч 25

|

Смесь суглинков с золой и граншлаком |

Зазор между валками |

мм |

|

· Наиболее эффективная работа вальцов достигается при относительной влажности массы Wотн

=18…19%

· При Wотн

более 19,5% масса налипает на очищающие ножи

· Для восстановления поверхности вальцов производится периодическое шлифование (2 раза в неделю по 7 часов)

· В зимнее время при остановке оборудования более чем на час (пересменок, ремонт) производится полная очистка оборудования от шихты (течки, бункеры, ножи и конвейера)

· На СМК-1096 и СМК-102 предусмотрена паровое увлажнение волков для уменьшения пылевыделения при их работе.

|

| 10 |

Ящичный питатель |

СМК-664 с ленточным транспортером

Количество, шт 2

Мощ-ть эл. дв, в том числе:

· Новая нитка, кВт 13

· Старая нитка, кВт 10

Скорость транспортера, м/с0.02

Ширина транспортера, м 1,2

Объем ящика, м3

5…7

|

Смесь суглинков с золой и граншлаком |

Расход по объему |

м3

/ч |

| 11 |

Вальцы тонкого помола |

СМК-1096 Кемеровский завод «СТРОММАШИНА»

Количество, шт 2

Мощ-ть эл. дв, в том числе:

· Новая нитка:

· Быстр. волок, кВт 37

· Тихох.валок, кВт 37

· Старая нитка:

· Быстр. волок, кВт 37

· Тихох.валок, кВт 15

Скорость вращения валков, об/мин:

· Быстр. волок, 180

· Тихох.валок, 180

Диаметр валков, мм 1000

Ширина валков, мм 700

|

Смесь суглинков с золой и граншлаком |

Зазор между валками |

мм |

|

| 12 |

Вальцы тонкого помола |

СМК-102 Кемеровский завод «СТРОММАШИНА»

Количество, шт 1

Мощ-ть эл. дв, кВТ:

· Быстр. волок, 75

· Тихох.валок, 37

Скорость вращения валков, об/мин:

· Быстр. волок, 300

· Тихох.валок, 140

Диаметр валков, мм 1000

Ширина валков, мм 1000

|

Смесь суглинков с золой, опилками и граншлаком |

Зазор между валками |

мм |

|

| * |

Конвейер |

Ленточные транспортеры

Конвейер глинозапасника

· Длина, м 43

· Ширина, м 0,8

· Мощ-сть. эл. дв, кВт 15

· Скорость ленты, м/с

|

Смесь суглинков с золой и граншлаком |

производительность |

м3

/ч |

· Постоянно в течение работы очищать магнит от металла

· Расстояние от ленты до магнита не более 250 мм.

|

Промежуточный конвейер

· Длина, м 9,65

· Ширина, м 0,25

· Мощ-сть. эл. дв, кВт 7,5

· Скорость ленты, м/с

|

Смесь суглинков с золой и граншлаком |

Реверсивная лента №1

· Длина, м 9,65

· Ширина, м 0,8

· Мощ-сть эл. дв, кВт 7,5

·Скорость ленты, м/с

|

Смесь суглинков с золой и граншлаком |

Конвейер подачи массы на СМК-1096(11):

· Длина, .м 10,85

· Ширина ,м 0.65

· Мощ-сть. эл.дв.,кВт 5,5

· Скорость ленты, м/с

|

Смесь суглинков с золой и граншлаком |

Конвейер подачи массы на СМК-102(12):

· Длина, .м 17,9

· Ширина ,м 0,65

· Мощ-сть. эл.дв.,кВт 7,5

· Скорость ленты, м/с 0.75

·

|

Шихта - смесь суглинков с золой, опилками и граншлаком |

| Подготовка и дозирование технологических добавок (опилки) (участок формовки)

|

18,

20

|

Сито бурат |

ОАО «ТКЗ»

Количество, шт 2

Мощ-ть эл. дв, кВт 3

Размер ячейки, мм

Сито для опилок 8*8

Сито для угля 3,2*3,2

|

Опилки |

· Влажность Wотн

· Остаток на сите 5 мм

|

%

%

|

50

не более 5,0

|

|

· Не должно быть сетки на сите

· Ячейки сита периодически очищают от налипания материала

|

| 19, 21 |

Дозатор тарельчатый |

ДЛ-6А

Количество, шт 2

Мощ-ть эл. дв, кВт 4…5,5

|

Опилки |

Ввод в состав шихты |

% |

7 |

|

· Постоянно во время работы контролировать опилки на ленте по колонам ОТК |

| * |

Конвейер |

Ленточный транспортер:

Большой конвейер подачи опилок

·Длина, м 25

·Ширина, м 0,65

·Мощ-сть. эл.дв.,кВт 5,5

·Скорость ленты, м/с

|

опилки

|

производительность

|

Малый конвейер дозирования опилок

·Длина, м 3,4

·Ширина, м 0,4

·Мощ-сть. эл.дв.,кВт 3

·Скорость ленты, м/с 0,13

|

опилки |

производительность |

Конвейер отсева опилок

·Длина, м 10

·Ширина, м 0,65

·Мощ-сть. эл.дв.,кВт 3

·Скорость ленты, м/с

|

отсев опилок |

производительность |

| Смешивание компонентов шихты. Увлажнение, прогрев и доведение массы до формовочной консистенции (участок формовки)

|

| 13, 14 |

Смеситель лопастной двухвальный |

СМК-126А Ухоловский завод «СТРОММАШИНА»

Количество, шт 3

Мощ-ть эл. дв, кВт 4…55

Диаметр, описываемый лопастями, мм 750

Произв-сть, м3

/ч 35,5

Количество лопаток, шт 32

|

Шихта – смесь суглинка, золы, граншлака и опилок |

Зазор между лопатками и корпусом

Температура шихты

|

мм

ºС

|

38…40 |

|

·Заполнение глиномеса массой шихты должно быть не менее 1/3 высоты лопатки, находящейся в верхнем положении

·Эффективный прогрев массы достигается при показании на манометре паровода Р=1,8-2,2 кПа

·во избежание попадания конденсата в массу проводить ежедневно техосмотр пароводов

·после длительного перегрева в работе производить сброс конденсата в течение 20 мин

|

Ленточный конвейер, параллельный смесителю (13) (резервный)

· Длина, м 4

· Ширина, м 0,8

· Мощ-сть. эл.дв.,кВт 5,5

· Скорость ленты, м/с

|

| * |

Конвейер |

Ленточный транспортер:

Большая галерейная лента (новая нитка)

· Длина, м 35

· Ширина, м 0,8

· Мощ-сть. эл. дв, кВт 15

· Скорость ленты, м/с 1,0

|

Шихта - смесь суглинков с золой, опилками и граншлаком |

производительность |

м3

/ч |

Промежуточный конвейер

·Длина, м 40

·Ширина, м 0,8

·Мощ-сть. эл. дв, кВт 5,5

·Скорость ленты, м/с

|

Шихта - смесь суглинков с золой, опилками и граншлаком |

производительность |

м3

/ч |

Реверсивная лента №1

·Длина, м 3,15

·Ширина, м 0,8

·Мощ-сть эл. дв, кВт 5,5

·Скорость ленты, м/с

|

Шихта - смесь суглинков с золой, опилками и граншлаком |

производительность |

м3

/ч |

Конвейер подачи массы на СМК-1096(11):

·Длина, м 5.4

·Ширина, м 0.8

·Мощ-сть. эл.дв.,кВт 5,5

·Скорость ленты, м/с

|

Шихта - смесь суглинков с золой, опилками и граншлаком |

производительность |

м3

/ч |

| Формирование бруса. Резка бруса на отдельные изделия. Накопление сырца. Участок формовки.

|

| 22 |

Пресс шнековый безвакуумный |

СМК-435 Могилевский завод «СТРОММАШИНА»

Количество, шт 1

Мощ-ть эл. дв, кВт 75

Скорость вращения шнека, об/мин 20

Диаметр шнека, мм 450

Диаметр ступицы шнека, мм 170

Длина головки, мм 300

Длина мундштука, мм 220

Длина концевой насадки выпарной лопасти шнека, мм 25

|

Шихта |

скорость выхода ленты бруса из мундштука |

м/с |

0,1 |

|

· При уменьшении производительности пресса или увеличении нагрузки более номинальной, а также при резком измерении влажности шихты в сторону увеличения ее, прочистить пресс путем вскрытия корпуса

· не допускать перекрытия входном сечении мундштука выходного отверстия головки

· наварка лопастей шнека и полная очистка корпуса пресса со вскрытием производитс через каждые 300000 шт шформованного сырца

· Входные и выходные габариты мундштука

· Поверхность бруса

|

| Зазор между рубашкой цилиндра и шнеком |

мм |

3,0 |

|

| Износ малой выпарной лопасти шнека |

мм |

550 |

|

| номинальная нагрузка при работе пресса на эл. дв. |

А |

55 |

|

| Разность выхода бруса по сечению |

мм |

не более 35 |

| Формовочная влажность |

% |

21,0 |

|

| 24 |

Автомат резки сырца одноструйный |

СМК-163А Кемеровский завод «СТРОММАШИНА»

Количество, шт 1

Пр-ть. тыс.шт/ч 10

Мощность эл.дв. кВт

Автомат 1.5

Синхронизатор 1.5

Диаметр резательной проволоки. мм 1,2

|

Ленточный брус |

Толщина сырца. |

мм |

69 |

|

· Порядок укладки сырца в сушильную раму

· Не допускается

|

| 25 |

Автомат многоструйной резки |

1439-26Н челябинский филиал «Ростром»

Количество, шт 1

Пр-ть. Тыс.шт/ч 9

Мощность эл.дв. кВт

Гильотина 2,2

Столик 2.2

Автомат 2.2

Стол подачи рамок 2.2

Эксцентрики 2.2

|

Ленточный брус |

Толщина сырца. |

мм. |

69 |

|

| 26. 27 |

Автомат накопитель и укладчик сырца на сушильные десятиполочные вагонки |

УКК-1 к СМК-325

Количество, шт 1

Мощность эл.дв. кВт*3 11,5

ТКЗ-1 к СМК- 435

Количество, шт 1

Мощность эл.дв. кВт*3 14

|

Кирпичный-сырец |

шаг |

мм |

240 |

|

| * |

Транспортер |

Ленточный конвейер

Лента стола подачи на ТКЗ-1

Длина, м 8

Ширина, м 0,25

Мощ-сть. эл.дв.,кВт 3

Скорость ленты, м/с

|

Кирпич-сырец |

Производительность |

м3

/ч |

Лента возврата брака вСМК-435

Длина, м 14,87

Ширина, м 0,65

Мощ-сть. эл.дв.,кВт 7

Скорость ленты, м/с

|

Лента стола подачи на УКК-1

Длина, м 11

Ширина, м 0,25

Мощ-сть. эл.дв.,кВт 3

Скорость ленты, м/с

|

Лента возврата брака вСМК-435

Длина, м 12

Ширина, м 0,65

Мощ-сть.эл.дв.,кВт 5,5

Скорость ленты, м/с

|

| Загрузка и выгрузка сушильных камер

|

| 28. 31 |

Десятиполочная вагонка |

Десятиполочная вагонка ОАО «ТКЗ»

Количество, шт 7

Ширина колеи, мм 600

|

Кирпич-сырец |

Кол-во |

шт |

120 |

Запрещено использование вагонки, которая при расчете оставляет механические повреждения на кирпиче-сырце |

| масса |

кг |

504 |

|

| Кирпич сухой |

кол-во |

шт |

120 |

| масса |

кг |

402 |

|

| 29, 31 |

Электропередаточная тележка |

Электропередаточная тележка ОАО «ТКЗ»

Количество, шт 10

Мощ-сть.эл.дв.,кВт 3,5

Ширина колеи, мм 900

Напряжение питания, В 60

|

Кирпич-сырец |

Кол-во |

шт |

120 |

| масса |

кг |

504 |

|

| Кирпич сухой |

кол-во |

шт |

120 |

| масса |

кг |

402 |

|

| скорость передвижения |

км/ч |

не более 5,0 |

| 34 |

Электропогрузчик |

ЭП-103

Количество, шт 16

Грузоподъемность, т 1.0

Высота подъема, м 2,0

Аккум. батарея

·Тип 34ТНЖ-300

·Количество, шт 34

·Напряжение, В 60

·Емкость, А/ч 300

|

Кирпич сухой,

кирпич обожженный

|

производительность |

т/ч |

| Сушка изделий (сушильное отделение)

|

| 30 |

Сушилка камерная конвективная переодического действия |

Тип «РОСТСТРОМПроект»

Количество камер, шт

· I блок 39

· II блок 38

· III блок 10

Характеристики камер

I, II блоки

· Длина, м 10

· Ширина, м 1,45

· Высота, м 3,0

· Емкость, шт 3600

III блок

· Длина, м 15

· Ширина, м 1,45

· Высота, м 3,0

Емкость, шт 5400

|

Кирпич-сырец |

Производительность I, II блока |

шт/ч |

3270 |

· Перед выгрузкой камер отключается от подачи теплоносителя

· после выгрузки подающие решетки каналов очищаются от мусора для беспрепятственного происхождения теплоносителя

· Не реже 1 раза в месяц производить полную очистку подающих и отводящих каналов с поднятием решеток и устранять возможные подсосы из задних камер

· Следить за исправностью и плотностью и плотностью закрытия дверей сушильных камер

· Не реже 1 раза в сутки контролировать установку контроля на тягонапоромере

|

| Производительность I, II блока |

шт/ч |

374 |

| Масса сырца |

кг |

4,2 |

|

| Относительная влажность сырца |

% |

21,0 |

|

| Тем-ра сырца |

ºС |

40,0 |

|

| Кирпич сухой |

Масса сухого кирпича |

кг |

3,35 |

|

| Относит. влажность |

% |

2,0 |

|

| Возд. усадка |

% |

5,0 |

|

| Срок сушки I и II блок |

ч |

80 |

|

| Срок сушки III блок |

ч |

140 |

|

| Тем-ра ЦК I и II блок |

ºС |

150 |

| Тем-ра рециркулянта I и II блок |

ºС |

40 |

| Тем-ра ЦК III блок |

ºС |

130 |

| Тем-ра рециркулянта III блок |

ºС |

50 |

| Обжиг изделий (участок обжига)

|

| 38 |

Печь кольцевая непрерывного действия |

Печь кольцевая со съемным сводом (проект волгоградского филиала института «РОСОРГТЕХСТРОМ»)

Количество камер, шт 28

Количество огней, шт 2

Размер обжигового канала, м

· Длина, камеры 4,8

· Ширина 3,6

· Высота 2,6

Объем обжиг. канала, м3

1254

Скорость огня, м/ч 1.2

Топливо – природный газ

Год. производительность. млн. шт 30

Газопровод среднего давления, мм 108

Кол-во конусов, шт 30

Диаметр конкурса, мм 700

Кол-во панелей свода, шт 56

|

Кирпич сухой |

·Установка ширмы через каждые 32 пакета (8000 шт). Исключение составляют

9 камера-24 пакета

1,15 камеры – 16 пакетов

·Работа одного огня при полностью открытых лопастях

·Особое внимание следует уделять устранению подсосов через свод печи

·Постоянно производить очистку фукс

|

| Обожженный кирпич |

Масса

|

Кг |

3,3 |

+0,1…-0,2 |

Огневая усадка

|

% |

0,5 |

Общая усадка

|

% |

5,5 |

|

| Часовая производительность печи |

Шт/ч |

3524 |

| Загрузка и выгрузка кольцевой печи (участок обжига)

|

| 35, 38 |

Кран балка |

Кран мостовой однобалочный с электротельфером канатным (38)

Количества, шт 3

Пролет, м 36

Грузоподъемность, т 5

Мощьность эл. дв., кВт

Электротельфер

· Верх-низ 8

· Право-лево 0,3

Ход балки 2*1,1

Сил. цепь питания, В 380

Цепь управления, В 220

|

Пакеты сухого или обожженного кирпича емкостью 250 шт |

производительность |

Шт/ч |

· не допускать перемещение груза над центральным каналом печи

· Во избежание повреждения теплоизолирующего слоя панели свода только на ровные поверхности

|

| 37 |

Захват автоматичесий пакета кирпича |

Захват автоматический Н5926.000

Количество, шт 8

Грузоподъемность, т

|

Пакеты сухого или обожженного кирпича емкостью 250 шт |

Габариты пакета |

м |

| Отгрузка кирпича потребителю (отдел сбыта)

|

| 39, 36 |

Кран козловый |

ККТ-5-16-7,5

Количество, шт 1

Пролет, м 16

Раб. вылет консоли, м 3,6

Высота подьема, м 7,1

Грузоподъмность,т 5

Мощьность эл. дв., кВт

Электротельфер (36)

· Верх-низ 8

· Право-лево 0,3

Ход балки 2*7,5

Сил. цепь питания, В 380

Цепь управления, В 42

|

Кипич обожженный ГОСТ- 530-95 |

Производительность |

Шт/ч |

·При укладе поддонов М-100 в ножке кладется кирпич М-125 в количестве 12 шт

·При погрузке стропами поддонов с кирпичом допускается одновременная роповка не более

- Двух поддонов по 200 шт

- Одного поддона по 300 шт

·При погрузке с помощью траверсы одновременно не более 4 поддоном по 200 шт или двух по 300 шт.

|

| 40, 36 |

Кран козловой |

К-4М

Количество, шт 1

Пролет, м

Рабочий вылет консоли, м

Высота подьема, м

Грузоподъемность, т 5

Мощность эл. дв., кВт

Электротельфер (36)

· Верх-низ 8

· Право-лево 0,3

Ход балки 2*7,5

Сил. цепь питания, В 380

Цепь управления, В 42

|

Кипич обожженный ГОСТ- 530-95 |

Производительность |

Шт/ч |

41

|

Кран автомобильный стреловый |

КС-2561 на шаси ЗИЛ 130

Количество, шт 1

Грузоподъемность, т 6,3

Мощность эл. дв., кВт

Максимальная высота подъема груза, м 8

Масса, кг 9180

Вылет стрелы, м 3,3(7)

Глубина опускания, м 4,8

|

Карта Аттестации

Организации

составителя

по ОКПО

|

Министерства

(ведомства)

по ОКОГУ

|

Отрасли

по

ОКВЭД

|

Территории

по

ОКАТО

|

| 05307849

|

49001

|

26.4

|

117041380

|

Организация:

ОАО "Тульский кирпичный завод"

Адрес организации:

300012, г. Тула, Городской переулок, 21

КАРТА АТТЕСТАЦИИ №

9

рабочих (его) мест(а) по условиям труда

Сортировщик-съемщик брака

(профессия, должность работника)

|

Код18626

|

| Производственный объект: ОАО "Тульский кирпичный завод"

|

Код001

|

| Цех (отдел): Отсутствует

|

Код001

|

| Участок (бюро, сектор): Участок формовки

|

Код001

|

| Рабочее место № 09

|

Код 09 001 001 001

|

| Количество аналогичных рабочих мест 3

|

1.Общие сведения о рабочих (ем) местах (е) (РМ)

| Строка 010.

|

Выпуск ЕТКС, КС 4

|

| Строка 011.

|

Раздел Добыча и обогащение строительных материалов.

параграф |

| Строка 020.

|

Категория персонала Рабочие

|

| Строка 030.

|

Количество работающих на рабочем месте

(на одном РМ/на всех аналогичных РМ) 1/4

|

| Строка 040.

|

Из них женщин 4

|

| Строка 050.

|

Форма организации труда: индивидуальная

|

| Форма организации производства серийное

|

| Оборудование (тип, кол-во) Автомат резки емк. 163А

|

| Операция Сортировка-съемка брака с конвейера

|

| Используемые материалы и сырьё Вода, глина

|

2.Строка 060. Фактическое состояние условий труда на рабочих местах

| №

п/п |

Код фактора |

Наименование производственного фактора, единица измерения |

ПДК, ПДУ, допустимый уровень |

Дата измерения |

Фактический уровень производственного фактора |

Величина отклонения |

Класс условий труда, |

Продолжительность воздействия, % смены |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| 1

|

4.01-4.49

|

Аэрозоли ПФД

|

23.10.06

|

2.0

|

| Зона сортировки-съемки

|

100

|

| Силикатсодержащие пыли, силикаты, алюмосиликаты: з) высокоглиноземистая огнеупорная глина, цемент, оливин, апатит, глина, шамот каолиновый, мг/м3 |

-/8 |

0.75 |

--- |

| Среднесменные значения концентрации:

|

100

|

| 4.01 |

Силикатсодержащие пыли, силикаты, алюмосиликаты: з) высокоглиноземистая огнеупорная глина, цемент, оливин, апатит, глина, шамот каолиновый, мг/м3 |

8 |

0.75 |

--- |

2.0 |

| 2

|

4.50

|

Шум

|

23.10.06

|

3.1

|

| 4.50 |

Эквивалентный уровень звука, дБА |

80 |

84 |

4 |

3.1 |

100 |

| Максимальный уровень звука, дБА |

110 |

86 |

--- |

2.0 |

| 3

|

Микроклимат (холодный период)

|

23.10.06

|

2.0

|

| Зона сортировки-съемки

|

2.0 |

100 |

| 4.62 |

Температура воздуха, гр.С |

17-23 |

18.6 |

--- |

2.0 |

| 4.63 |

Скорость движения воздуха, м/с |

0-0.2 |

0.2 |

--- |

1.0 |

| 4.64 |

Влажность воздуха, % |

15-75 |

46 |

--- |

1.0 |

| 4

|

Освещение

|

23.10.06

|

3.1

|

| Зона сортировки-съемки |

100 |

| 4.67 |

КЕО, % |

0.5 |

0 |

0.5 |

3.2 |

| 4.68 |

Освещенность (общая), лк |

75 |

86 |

--- |

2.0 |

| 5

|

5.00

|

Тяжесть труда (жен)

|

23.10.06

|

3.1

|

| 5.01

|

1.Физическая динамическая нагрузка (единицы внешней механической работы за смену, кг (м)

|

| 1.1. При региональной нагрузке (с преимущественным участием мышц рук и плечевого пояса) при перемещении груза на расстояние до 1 м: |

| для женщин |

до 3000 |

до 3000 |

--- |

2.0 |

| 1.2. При общей нагрузке (с участием мышц рук, корпуса, ног): |

| 1.2.1. При перемещении груза на расстояние от 1 до 5 м |

| для женщин |

до 15000 |

Не характерен |

--- |

1.0 |

| 1.2.2. При перемещении груза на расстояние более 5 м |

| для женщин |

до 28000 |

Не характерен |

--- |

1.0 |

| 5.02

|

2. Масса поднимаемого и перемещаемого груза вручную кг.

|

| 2.1. Подъем и перемещение (разовое) тяжести при чередовании с другой работой (до2-х раз в час): |

| для женщин |

до 10 |

до 5 |

--- |

1.0 |

| 2.2. Подъем и перемещение (разовое) тяжести постоянно в течение рабочей смены: |

| для женщин |

до 7 |

до 3 |

--- |

1.0 |

| 2.3. Суммарная масса грузов, перемещаемых в течение каждого часа смены: |

| 2.3.1. С рабочей поверхности |

| для женщин |

до 350 |

до 700 |

--- |

3.1 |

| 2.3.2. С пола |

| для женщин |

до 175 |

Не характерен |

--- |

1.0 |

| 5.03

|

3. Стереотипные рабочие движения (количество за смену)

|

| 3.1. При локальной нагрузке (с участием мышц кистей и пальцев рук) |

до 40000 |

до40000 |

--- |

2.0 |

| 3.2. При региональной нагрузке (при работе с преимущественным участием мышц рук и плечевого пояса) |

до 20000 |

до 20000 |

--- |

2.0 |

| 5.04

|

4. Статическая нагрузка - величина статической нагрузки за смену при удержании груза, приложении усилий, кгс(с)

|

| 4.1. Одной рукой: |

| для женщин - |

до 22000 |

до 22000 |

--- |

2.0 |

| 4.2. Двумя руками: |

| для женщин - |

до 42000 |

Не характерен |

--- |

1.0 |

| 4.3. С участием мышц корпуса и ног: |

| для женщин - |

до 60000 |

Не характерен |

--- |

1.0 |

| 5.05

|

5. Рабочая поза |

Периодическое, до 25% времени смены нахождение в неудобной (работа с поворотом туловища, неудобным размещением конечностей и др.) и/или фиксированной позе (невозможность изменения взаимного положения различных частей тела относительно друг друга). Нахождение в позе стоя до 60% времени смены. |

Периодическое, до 25% времени смены нахождение в неудобной (работа с поворотом туловища, неудобным размещением конечностей и др.) и/или фиксированной позе (невозможность изменения взаимного положения различных частей тела относительно друг друга). Нахождение в позе стоя до 60% времени смены. |

--- |

2.0 |

| 5.06

|

6. Наклоны корпуса

|

| Наклоны корпуса (вынужденные более 30О), количество за смену |

51-100 |

до 50 |

--- |

1.0 |

| 5.07

|

7. Перемещение в пространстве, обусловленные технологическим процессом, км

|

| 7.1. По горизонтали - |

до 8 |

Не характерен |

--- |

1.0 |

| 7.2. По вертикали - |

до 2.5 |

Не характерен |

--- |

1.0 |

| 6

|

5.00

|

Напряженность труда

|

23.10.2006

|

3.1

|

| 5.08

|

1. Интеллектуальные нагрузки:

|

| 1.1. Содержание работы |

Решение простых задач по инструкции |

Решение простых задач по инструкции |

--- |

2.0 |

| 1.2. Восприятие сигналов (информации) и их оценка |

Восприятие сигналов с последующей коррекцией действий и операций |

Восприятие сигналов с последующей коррекцией действий и операций |

--- |

2.0 |

| 1.3. Распределение функций по степени сложности задания |

Обработка, выполнение задания и его проверка |

Обработка, выполнение задания и его проверка |

--- |

2.0 |

| 1.4. Характер выполняемой работы |

Работа по установленному графику с возможной его коррекцией походу деятельности |

Работа в условиях дефицита времени |

--- |

3.1 |

| 5.09

|

2. Сенсорные нагрузки

|

| 2.1. Длительность сосредоточенного наблюдения (в % от времени смены) |

до 50 |

более 75 |

--- |

3.2 |

| 2.2. Плотность сигналов (световых, звуковых) и сообщений в среднем за 1 ч работы |

до 175 |

до 75 |

--- |

1.0 |

| 2.3. Число производственных объектов одновременного наблюдения |

до 10 |

до 5 |

--- |

1.0 |

| 5.10

|

2.4. Размер объекта различения (при расстоянии от глаз работающего до объекта различения не более 0.5 м) в мм при длительности сосредоточенного наблюдения (% времени смены) |

5-1,1 мм более 50% 1-0,3 мм до 50% менее 0,3 мм до 25% |

более 5 мм 100% |

--- |

1.0 |

| 2.5. Работа с оптическими приборами (микроскопы, лупы и т.п.) при длительности сосредоточенного наблюдения (% времени смены) |

до 50 |

Не характерен |

--- |

1.0 |

| 2.6. Наблюдение за экранами видеотерминалов (часов в смену): |

| при буквенно-цифровом типе отображения информации: |

до 3 |

Не характерен |

--- |

1.0 |

| при графическом типе отображения информации: |

до 5 |

Не характерен |

--- |

1.0 |

| 5.11

|

2.7. Нагрузка на слуховой анализатор (при производственной необходимости восприятия речи или дифференцированных сигналов) |

Разборчивость слов и сигналов от 90% до 70%. Имеются помехи, на фоне которых речь слышна на расстояние до 3,5м |

Разборчивость слов и сигналов от 90% до 70%. Имеются помехи, на фоне которых речь слышна на расстояние до 3,5м |

--- |

2.0 |

| 2.8. Нагрузка на голосовой аппарат (суммарное количество часов, наговариваемое в неделю) |

до 20 |

Не характерен |

--- |

1.0 |

| 5.12

|

3. Эмоциональные нагрузки

|

| 3.1. Степень ответственности за результат собственной деятельности. Значимость ошибки |

Несет ответственность за функциональное качество вспомогательных работ (заданий). Влечет за собой дополнительные усилия со стороны вышестоящего руководства (бригадира, мастера и т.п.) |

Несет ответственность за выполнение отдельных элементов заданий. Влечет за собой дополнительные усилия в работе со стороны работника |

--- |

1.0 |

| 3.2. Степень риска для собственной жизни |

--- |

Вероятна |

--- |

3.2 |

| 3.3. Степень ответственности за безопасность других лиц |

--- |

Исключена |

--- |

1.0 |

| 3.4. Количество конфликтных ситуаций, обусловленных профессиональной деятельностью, за смену |

до 3 |

Отсутствуют |

--- |

1.0 |

| 5.13

|

4. Монотонность нагрузок

|

| 4.1. Число элементов (приемов), необходимых для реализации простого задания или в многократно повторяющихся операциях |

более 6 |

5 - 3 |

1 |

3.1 |

| 4.2. Продолжительность (в с.) выполнения простых производственных заданий или повторяющихся операций |

более 25 |

24 - 10 |

1 |

3.1 |

| 4.3. Время активных действий (в % к продолжительности смены). В остальное время наблюдение за ходом производственного процесса. |

более 10 |

20 и более |

--- |

1.0 |

| 4.4. Монотонность производственной обстановки (время пассивного наблюдения за ходом техпроцесса в % от времени смены) |

менее 80 |

менее 75 |

--- |

1.0 |

| 5.14

|

5. Режим работы

|

| 5.1. Фактическая продолжительность рабочего дня |

до 9 ч |

8-9 ч |

--- |

2.0 |

| 5.2. Сменность работы |

Двухсменная работа (без ночной смены) |

Трехсменная работа (работа в ночную смену) |

--- |

3.1 |

| 5.3. Наличие регламентированных перерывов и их продолжительность |

Перерывы регламентированы, недостаточной продолжительности: до 7% рабочего времени |

Перерывы не регламентированы и недостаточной продолжительности: до 3% рабочего времени |

--- |

3.1 |

| Наименование производственного фактора |

ПДК, ПДУ, допустимый уровень |

Фактическое значение фактора |

Класс условий труда |

| Травмобезопасность |

ГОСТ 12.2.003-91 "Оборудование производственное. Общие требования безопасности"

Приложение к Постановлению Минтруда России от 17 декабря 2002 г. N 80 МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО РАЗРАБОТКЕ ГОСУДАРСТВЕННЫХ НОРМАТИВНЫХ ТРЕБОВАНИЙ ОХРАНЫ ТРУДА

ПРАВИЛА ПОЖАРНОЙ БЕЗОПАСНОСТИ В РОССИЙСКОЙ ФЕДЕРАЦИИ (ППБ 01-03)

ПРАВИЛА технической эксплуатации электроустановок потребителей

|

Оборудование соответствует требованиям безопасности |

1(первый) |

| Инструмент и приспособления соответствует требованиям безопасности |

| Средства инструктажа соответствуют требованиям безопасности |

Фактическое состояние условий труда на рабочих местах по фактору травмобезопасности

Окончательная оценка рабочего места по степени вредности и опасности

| Фактор |

Классы условий труда |

| 1 класс оптимальный |

2 класс допустимый |

3 класс – вредный |

4 класс |

| 3.1 |

3.2 |

3.3 |

3.4 |

4.0 |

| Аэрозоли_ПФД

|

+

|

| Шум

|

+

|

| Микроклимат

|

+

|

| Освещение

|

+

|

| Тяжесть

|

+

|

| Напряженность

|

+

|

| Окончательная

|

| оценка

|

Класс условий труда –

3.2

|

Строка 061. Оценка условий труда:

по степени вредности и опасности 3.2

по степени травмобезопасности 1(первый)

Строка 070. Обеспеченность средствами индивидуальной защиты

| Дата проведения оценки |

Наименование средств индивидуальной защиты |

Документ, регламентирующий требования к средствам индивидуальной защиты |

Фактическое значение оценки |

| 1 |

2 |

3 |

4 |

| 23.10.06 |

Костюм хлопчатобумажный пылезащитный |

ГОСТ 27653-88 |

соответствует |

| Рукавицы комбинированные |

ГОСТ 12.4.010-75 |

соответствует |

| Фартук прорезиненный с нагрудником |

ГОСТ 12.4.029-76 |

соответствует |

| Напальчники резиновые или перчатки защитные влагостойкие |

ТУ 38.106567-88 |

соответствует |

| Ботинки кожаные |

ГОСТ 26167-84 |

соответствует |

| Респиратор |

ГОСТ 12.4.041-89 |

соответствует |

| Наушники или беруши |

ГОСТ 12.4.051-87 |

соответствует |

Строка 080.

Доплаты к тарифной ставке

| Общая оценка условий труда

|

Доплата

(в процентах)

|

Примечание |

| Класс условий труда - 3.2

|

---

|

---

|

Строка 090.

Молоко или лечебно-профилактическое питание Предусмотрена выдача:0,5 литра молока за смену

Строка 100

. Продолжительность рабочей недели, дополнительного отпуска

| Дней |

Час. |

Основание |

| Список |

Раздел |

Пункт |

Страница |

|

Продолжительность дополнительного отпуска |

7 |

Не указывать |

В соответствии с коллективным договором |

| Продолжительность рабочей недели |

Не указывать |

40 |

Строка 110.

Льготное пенсионное обеспечение.

Список № , вид производства ,

вид работ ,позиция (тринадцатизначный символ) в Списке профессии, должности Льготная пенсия не предусмотрена

Строка 120

. Рекомендуемые режимы труда и, отдыха:

а) регламентируемые перерывы (количество, продолжительность) Нет

б) необходимость перемещения с одной операции на другую (да, нет, № задания) Нет

в) другие рекомендации Разработать регламентируемые перерывы

Строка 130.

Рекомендации по подбору рабочих:

А) возможность применения труда

женщин Да

подростков Нет

легкотрудников Нет

пенсионеров Да

Б) возраст С 18 лет

В) рост Без ограничений

Г) другие рекомендации Нет

Строка 140

. Периодичность медицинских осмотров (заполняется на основании согласованного с центрами госсанэпиднадзора списка должностей и профессий, подлежащих обязательным предварительным и периодическим медосмотрам) 1 раз в 2 года

Строка 150.

Рекомендации по улучшению условий труда, необходимость дополнительных исследований

| Дата

|

Кем внесено (должность, фамилия) |

Содержание мероприятия |

Исполнитель (должность, фамилия) |

Срок внедрения |

Отметка о выполнении |

| Шум: Для уменьшения вредного воздействия шума использовать средства индивидуальной защиты органов слуха (противошумные наушники и вкладыши)

|

| Освещение: Предусмотреть меры по профилактике ультрафиолетовой недостаточности

|

| Тяжесть труда: Учитывая тяжесть труда (суммарная масса грузов, перемещаемых в течение каждого часа смены превышающая нормативные значения) рекомендуется разработать режим труда и отдыха, предусмотрев удлиненные регламентируемые перерывы в течение рабочего дня, с проведением гимнастических упражнений

|

| Напряженность труда: Для снижения нагрузок на зрительный анализатор, снижения монотонности выполняемого задания, учитывая сменность работы рекомендуется предусмотреть регламентированные перерывы профилактические мероприятия (гимнастические упражнения для различных органов чувств)

|

Строка 151

. Заключение аттестационной комиссии

Рабочее место условно аттестовано

условно (не) аттестовано

Председатель аттестационной комиссии:

|

|

Кораблин М.Н. – главный инженер |

| (подпись) |

Ф.И.О. |

(дата) |

|

|

Вишняков Д.И. – начальник ПТО |

| (подпись) |

Ф.И.О. |

(дата) |

| Граборова Л.Н. – инженер по ОТ и ТБ |

| (подпись) |

Ф.И.О. |

(дата) |

| Наумкин И.Г. - начальник цеха |

| (подпись) |

Ф.И.О. |

(дата) |

| Морозов В.В. – главный механик |

| (подпись) |

Ф.И.О. |

(дата) |

| Коновалов С.И. – главный энергетик |

| (подпись) |

Ф.И.О. |

(дата) |

| Шмарова Г.В. - начальник ОК |

| (подпись) |

Ф.И.О. |

(дата) |

С результатами оценки условий труда ознакомлен(ы)

| (подпись) |

Ф.И.О. |

(дата) |

| (подпись) |

Ф.И.О. |

(дата) |

| (подпись) |

Ф.И.О. |

(дата) |

Схема садки пакетов в кольцевую печь

Схема процесса обжига и сушки

|