Самарский государственный технический университет

Кафедра Химическая технология и промышленная экология

КУРСОВАЯ РАБОТА

по курсу «Техническая термодинамика и теплотехника»

Вариант №9

Выполнила студентка III-ХТ-2

Леолько Анна Сергеевна

Проверила старший преподаватель кафедры Химическая технология и промышленная экология СамГТУ

Финаева Наталья Викентьевна

Самара, 2004

Содержание:

1.Введение

2. Постановка задачи

3.Описание технологической схемы

4. Технологический расчёт

4.1 Подготовка исходных данных по топливному газу и водяному пару

4.2. Расчет процесса горения в печи

4.3. Тепловой баланс печи, определение КПД печи и расхода топлива

4.4 Тепловой баланс котла-утилизатора (анализ процесса парообразования)

4.5 Тепловой баланс воздухоподогревателя7

4.6 Тепловой баланс скруббера (КТАНа)

4.7. Расчет энергетического КПД тепло-утилизационной установки

4.8. Расчет эксергетического КПД процесса горения

5. Заключение

Начиная с 1960 года, потребление энергетических ресурсов в промышленно-развитых странах мира существенно выросло: угля в 1,7 раза; нефти в 2,7 раза; газа в 3,8 раза и электрической энергии в 4,2 раза. Анализ показывает, что, начиная с 60-х. годов уровень потребления ресурсов во всём мире каждые 20 лет приблизительно удваивается. Примерно 30% энергопотреблений можно обеспечить только лишь за счёт грамотной энергосберегающей политики. Экономия энергоресурсов становится основным источником обеспечения энергией различных отраслей народного хозяйства. Необходимость экономии обусловлена двумя причинами:

1)ограниченность природных ресурсов;

2)экономическое положение (капитальные затраты на экономию 1 тонны в год условного топлива в несколько раз ниже, чем на добычу природного топлива и транспортировку).

Топливно-энергетические ресурсы (ТЭР)

В соответствии с действующими в нашей стране документами, положениями и формами Государственного комитета по стандартизации, все топливно-энергетические ресурсы разделяются на 8 групп:

1. Природные топлива

2. Природные энергетические ресурсы

3. Продукты переработки топлива и нефти

4. Горючее (побочные энергоресурсы)

5. Электроэнергия

6. Тепловая энергия

7. Сжатый воздух

8. Доменное литьё

Анализ статической информации за последнее десятилетие показывает, что доля топливно-энергетических ресурсов, потребляемой в химической отрасли составляет = 1/5 часть от всех энергоресурсов, потребляемых в промышленности. Нефтехимия и нефтепереработка потребляют = 50% топливно-энергетической отрасли.

Масштабы потребления топливно-энергетических ресурсов нефтеперерабатывающими заводами(14 млн. тонн):

1. Топливо 61,5%

2. Водяной пар 23,2%

3. Горячая вода 6,5%

4. Электроэнергия 6,53%

5. Сырьё и реагенты 1,9%

Потребление топливно-энергетических ресурсов в химической промышленности

Таблица 1

| Тепловая энергия |

Электроэнергия |

Прямое топливо |

| от 48 до 52% |

от 38 до 46% |

от 10 до 12% |

| Осуществление технологических процессов |

Другие потребности |

| 75% |

25% |

Анализ статистической информации по потреблению энергоресурсов в различных отраслях народного хозяйства показывает, что удельные затраты в химической отрасли в 2,5 - 3 раза выше. Это можно объяснить несколькими факторами.

Первая причина заключается в том, что в химической технологии требуется больше энергии (это обусловлено особенностью химической реакции, проявляющейся в наличии теплового эффекта).

Вторая причина заключается в том, что на стадии предварительной подготовки сырья, основной стадии производства и на стадии выделения целевого продукта расходуется тепловая, электрическая и механическая энергии.

Третья причина заключается в том, что при проектировании и в процессе эксплуатации химико-технологических установок, основное внимание сосредоточено на обеспечении наибольшей производительности и достижении высокого качества продукта.

Применительно к химической промышленности, экономия энергетических ресурсов должна осуществляться по следующим направлениям:

1. Энергетическое совершенствование химической технологии процессов и аппаратов

2. Улучшение энергоснабжения химических предприятий

3. Использование вторичных энергетических ресурсов

4. Совершенствование управления энергетикой предприятия

5. Создание химико-энергетических систем

Цель энергосберегающей политики химической технологии - это не только снижение роста энергопотребления, но и компенсация увеличения расхода топлива и энергии, в связи с повышением качества продукции, увеличением глубины переработки исходного сырья, увеличением производительности, улучшением условий труда, проведением природоохранных мероприятий.

Совершенствование энергетики химических предприятий связано с решением сложных комплексов технических, технико-экономических и организационных проблем. Одно из эффективных направлений организационного характера состоит в обследовании энергохозяйства химических предприятий.

Проанализировать работу печи перегрева водяного пара и для эффективности использования теплоты первичного топлива, предложить тепло-утилизационную установку вторичных энергоресурсов.

Печь перегрева водяного пара на установке производства стирола предназначена для повышения температуры насыщенного водяного пара до необходимой по технологии величины. Источником теплоты является реакция окисления (горения) первичного топлива. Образующиеся при горении дымовые газы отдают свою теплоту в радиационной, а затем конвекционной камерах сырьевому потоку (водяному пару). Перегретый водяной пар поступает к потребителю, а продукты сгорания покидают печь, имея достаточно высокую температуру (450-500°С).

Для повышения эффективности использования теплоты первичного топлива на выходе из печи установлена утилизационная установка, состоящая из котла–утилизатора (КУ), воздухоподогревателя и КТАНа.

Теплоносителем в КУ являются дымовые газы, покинувшие печь. В результате протекания процесса теплообмена в котле - утилизаторе температура дымовых газов снижается от 4500

С до 2100

С. Питательная вода поступает в КУ с блока водоподготовки, пройдя необходимую очистку от солей жёсткости и деаэрацию. На выходе из котла - утилизатора образуется водяной пар (насыщенный). Параметры работы КУ выбираются таким образом, чтобы температура полученного пара соответствовала температуре входа в печь, так как образовавшийся поток вводится в основной поток, поступающий с ТЭЦ. За КУ установлен воздухоподогреватель, служащий для подогрева воздуха, подаваемого в топку для обеспечения процесса горения.

После воздухонагревателя дымовые газы поступают в контактный аппарат с активной насадкой (КТАН), где их температура снижается от … до температуры ….Съем теплоты дымовых газов осуществляется за счет дымососа, а воздуха - за счет работы вентилятора.

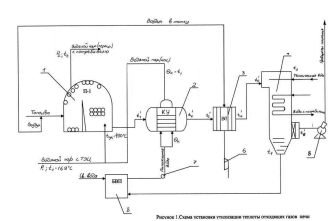

Рис. 1:

1-печь перегрева водяного пара; 2-котёл утилизатор; 3-воздухоподогреватель; 4-скруббер; 5-дыосос; 6-воздуходувка; 7-насос; 8-блок водоподготовки.

Температура водяного пара: t1

-на входе в печь; t2

-на выходе из печи.

Температура дымовых газов: tух

- на выходе из печи; t1

'- на входе в КУ; t2

'- на выходе из КУ; t3

’- на входе в ВП; t4

’-на выходе из ВП; t5

’- на входе в скруббер; t6

’- на выходе из скруббера.

4. Технологический расчёт

Таблица 2

| Состав газа, %об |

Давление (изб), МПа |

Барометрическое давление, кПа |

Температура газа, 0

С |

Расход газа при н.у., м3

/ч |

| СН4

|

С2

Н6

|

С3

Н8

|

С4

Н10

|

N2

|

| 98,3 |

0,30 |

0,10 |

0,20 |

1,10 |

0,120 |

100,0 |

10 |

2300 |

Таблица 3

| Компонент |

Мольная доля (yi

) |

Молярная масса (Мi

), кг/кмоль |

| метан |

0,983 |

16 |

| этан |

0,003 |

30 |

| пропан |

0,001 |

44 |

| бутан |

0,002 |

58 |

| азот |

0,011 |

28 |

1) Расчёт абсолютного и парциальных давлений компонентов топливного газа:

Рабс = Рбар + Ризб = 0,12*106

+ 100*103

=0,22*106

Па = 2,2426ата = 2,2426кгс/см2

;

Парциальные давления:

Р(метан) = Рабс*у(метан) = 0,983* Рабс = 216,26кПа = 2,2045ат;

Р(этан) = Рабс*у(этан) = 0,003* Рабс = 0,66кПа = 0,0067278ат;

Р(пропан) = Рабс*у(пропан) = 0,001* Рабс = 0,22кПа = 0,0022426ат;

Р(бутан) = Рабс*у(бутан) = 0,002* Рабс=0,44кПа = 0,00448522ат;

Р(азот) = Рабс*у(азот) = 0,011* Рабс = 2,42кПа=0,0246687ат.

2) Абсолютная температура газа:

Т = Т0

+t = 273+10 = 283К

3) Определение плотности и удельного объёма газа при н.у.

; ;  ; ; ; ;

где yi

– мольная доля компонента в смеси;

Mi

– молярная масса i–го компонента;

Mcm

– молярная масса смеси;

cm

– плотность смеси при н.у.;

V0

cm

– удельный объем смеси при н.у..

Мсм

= 0,983*16+0,003*30+0,001*44+0,002*58+0,011*28 = 16,286 кг/кмоль;

cm

= 16,286/22,4 = 0,727 кг/м3

;

v0

cm

=1/

cm

=1,375м3

/кг.

4) Определение массовах концентраций компонентов:

ŷ(метан) = у(метан)*М(метан)/Мсм

=0,983*16/16,286=0,966;

ŷ(этан) = у(этан)*М(этан)/Мсм = 0,003*30/16,286=0,0055;

ŷ(пропан) = у(пропан)*М(пропан)/Мсм = 0,001*44/16,286=0,0027;

ŷ(бутан) = у(бутан)*М(бутан)/Мсм = 0,002*58/16,286=0,0071;

ŷ(азот) = у(азот)*М(азот)/Мсм=0,011*28/16,286=0,0187.

5) Определение расхода газа при рабочих условиях:

GP

,

T

= G0

*P0

*T/P*T0

= 2300*105

*283/0,22*106

*273 = 1083,75 м3

/ч

Известно, что

производительность печи по водяному пару G=4,03кг/с

давление пера на входе Р1

=0.5 МПа ≈ 5 бар = 5,1ат

температура пара на входе в печь t1

=151ºС

температура пара на выходе из печи t2

=550ºС

Рассчитаем температуру кипения:

ts

=100* 4

√p=150,2ºC

По таблице Вукаловича определяем свойства кипящей воды и сухого насыщенного пара:

Таблица 4

| t,ºC |

Р=5 бар |

| 550 |

ts

=151,85

V`=0.0010928 V”=0.37481

h`=640,1 h”=2748,5

S`=1,8604 S”=6.8215

|

| V |

h |

S |

| 0.7575 |

3594.7 |

8.2222 |

Изменение энтальпии: Δh=h-h”=3594.7-2748.5=846.2кДж/кг

ΔН=GΔh=4,03*846,2= 3410,186кДж/с – изменение энтальпии, приходящееся на 4,03кг.

Изменение энтропии: Δs=s-s”=8.2222-6.8215 =1,4007кДж/кг*град

ΔS=Δs*G=4,03*1,4007=5,645кДж/град*с

Изменение внутренней энергии:ΔU=Cv(T2

-T1

)

Cv=Cp-R

Tср

=(Т1

+Т2

)/2=(151+550)/2=350,50

С=623,5К

Ср=1,67+0,63*10-3

*Т=2,063кДж/кг*К

Cv=2,063 -8,314*10-3

/18=0,114кДж/кг*К

Δu=0,114*(550-151)=45,486 кДж/кг

ΔU=GΔu=4,03*45,486=183,31кДж

Расчётным методом определим энтальпию перегретого пара и сравним её значение с табличным.

h=2547,668-55,64*4

√р+tпп

(1,8334-0,0311*4

√р)+0,000311*t2

пп

h=2547,668+55,64*1,503 +550* (1,8334-0,0311*1,503)+0,000311*5502

= 3557.366 кДж/кг

Ошибка: 100*(3594.7-3557.366)/3594.7 =1%

Ошибка по температуре кипения: 100*(151.85-150.2)/151.85 =0.44%

Таблица 5.

Низшая теплота сгорания топлива Qр

н

= SQр

н

i

*yi

Qр

н

= 35.84*0.983+63.8*0.003+86.06*0.001+118.73*0.002=35.746 МДж/м3

`Qр

н

= 35,746/r = 35,746/0,727 = 49,169 МДж/кг

Содержание углерода C = 12.01* Sni

*yi

/Mт;

содержание водорода Н = 1,008*Sni

*yi

/Mт;

содержание азота N = 14,01*Sni

*yi

/Mт;

где ni

– число атомов i- го элемента,

yi

– мольная доля i- го компонента топлива,

Мт – молярная масса топлива.

C = 12.01*(1*98.3+2*0.3+3*0.1+4*0.2)/16.286 = 73.744%

H = 1.008*(4*98.3+6*0.3+8*0.1+10*0.2)/16.286 = 24.621%

N = 14.01*(1.1*2)/16.286 = 1.635%

C+H+N = 73.744+24.621+1.635 = 100%

Топливо

CO2 CO2

H2

O H2

O Воздух N2 Воздух N2

O2 O2

Рис.2. Схема топки

1) Теоретический расход воздуха

L0

= 0.115*C+0.345*H+0.043*(S-O),

где C,H,O,S – содержание элементов, %.

0

= 0,115*73,744+0,345*24,621=16,975 кг/кг.

2) Действительный расход воздуха

Lд

= a*L0

, где a - коэффициент избытка воздуха.

Lд

= 1,05*16,975 = 17,824 кг/кг.

3) Количество продуктов сгорания

m(CO2

) = 0.0367*C = 0.0367*73.744=2.706;

m(H2

O) = 0.09*H = 0.09*24.621 = 2.216;

m(N2

) = 0.768*a*L0

+0.01*N = 0.768*1.05*16.975+0.01*1.635 = 13.705;

m(O2

) = 0.232*(a-1)*L0

= 0.196.

Таким образом, mnc

=åmi

= 2.706+2.216+13.705+0.196 = 18.823;

или mnc

= 1+Lд

= 1+17.824 = 18.724.

Рассчитаем объем продуктов сгорания Vnc

, а также содержание каждого компонента в массовых (`yi

) и объемных (yi

’) долях по формулам:

Vnc

=åVi

; Vi

= mi

*22.4/Mi

;

`yi

= mi

*100/mnc;

yi

’ = Vi

*100/Vnc.

Результаты расчетов приведены в таблице 6.

Таблица 6.

| Наименование |

CO2

|

H2

O |

N2

|

O2

|

сумма |

| масса i-го компонента |

2,706 |

2,216 |

13,705 |

0,196 |

18,823 |

| мас.%, yi

|

14,376 |

11,773 |

72,81 |

1,041 |

100 |

| объем i-го компонента |

1,378 |

2,758 |

10,964 |

0,137 |

15,236 |

| об.%, yi

' |

9,041 |

18,099 |

71,959 |

0,9 |

100 |

4) Расчет энтальпии продуктов сгорания осуществляется по формуле:

`Hnc

= t*å`Cpi

*mi

,

где t- температура, 0

С,

Срi

– теплоемкость i-го компонента, кДж/кг*К,

mi

- масса i-го компонента, кг.

Результаты расчетов приведены в таблице 7.

Таблица 7.

| t, 0

C |

151 |

210 |

450 |

650 |

750 |

850 |

916,39 |

| `Cpm,кДж/кг*К |

20,229 |

21,097 |

22,280 |

22,599 |

22,695 |

22,768 |

22,807 |

| `Нпс |

3054,646 |

4430,29 |

10026,13 |

14689,33 |

17020,93 |

19352,53 |

20900,48 |

1) Полезная тепловая нагрузка

Qпол

= Gвп

*(h2

-h1

)*103

= Gвп

*(h-h’’)*103

, т.к. h2

=h=f(t2

), h1

=h’’= f(t1

).

Qпол

= 4,03*(3557,366-2767,48)*103

= 3183241 Дж/с = 3183241 Вт.

2) КПД печи:

hп

= 1-qпот

–`Hух

/`Qр

н

,

где qпот

= 0,1– потери в окружающую среду,

Hух

= f(tух

) = 10026,13кДж/кг при tух

=4500

С,

Qр

н

= 49169 кДж/кг – низшая теплота сгорания.

hп

= 1- 0,1-10026,13/49169 = 0,7.

КПД топки hт

= 0,95.

3) Расход топлива:

B = Qпол

/`Qр

н

*103

*hп

= 3183241/49169*103

*0,7 = 0,0925 кг/с.

4) Расчет радиантной камеры:

Qрад = B*(`Qр

н

*hп

- `Hп

)*103

,

где `Hп

= f(tп

) – энтальпия газов при температуре перевала печи,

при tп

= 916,390

С `Hп

= 20900,49 кДж/кг.

Qрад = 0,0925*(49169*0,7-20900,49)*103

= 2387431 Вт.

Проверим распределение нагрузки в печи: Qрад

*100/Qпол

= 75%, т.е. условия соблюдены.

5) Тепловая нагрузка конвекционной камеры:

Qконв

= Qпол

-Qрад

= 3183241-2387431 = 795810 Вт.

6) Энтальпия водяного пара на входе в радиантную камеру:

hk

= h2

-Qрад

/Gвп

*103

= 3557,366-2387431/4,03*103

= 2964,951 кДж/кг.

При давлении Р1

= 5,1ат значение температуры водяного пара на входе в радиантную секцию tk

= 260.420

C.

7) Температура экрана в рассчитываемой печи:

q = (t2

+tk

)/2 +20 = (550+260.42)/2 + 20 = 425.210

C.

8) Максимальная температура горения топлива:

tmax

= 20 + `Qр

н

*hт

/`Cpm

,

где `Cpm

= f(tп

) – удельная теплоемкость при температуре перевала.

tmax

= 20 + 49169*0,95/22,807 = 2068,080

С.

9) Для tп

и tmax

по графикам определяем теплонапряженность абсолютно черной поверхности qs

:

Таблица 8.

| q, 0

C |

200 |

400 |

600 |

| qs

, Вт/м2

|

192*103

|

182*103

|

130*103

|

Определяем теплонапряженность при q = 4250

С: qs

= 177796,9 Вт/м2

.

Таким образом, полный тепловой поток, внесенный в топку:

Q = B*`Qр

н

hт

*103

= 0,09*49169*0,95*103

= 4203949,5 Вт.

Эквивалентная абсолютно черной поверхность равна

Hs

= Q/qs

= 4203949,5/177796,9 = 23,64 м2

.

10) Принимаем степень экранирования кладки y = 0,45; для a=1,05 примем Нs

/HL

= 0.78.

Эквивалентная плоская поверхность:

Нл

= Нs

/ (Нs

/HL

) = 23.64/0.78 = 30.31 м2

.

Диаметр радиантных труб dр

= 0,152м, диаметр конвекционных труб dк

= 0,114м.

Принимаем однорядное размещение труб и шаг между ними S = 2*dр

= 0,304м.

Для этих значений фактор формы К= 0,87.

11) Величина заэкранированности кладки:

Н = Нп

/К = 30,31/0,87 = 34,84 м2

.

12) Поверхность нагрева радиантных труб:

Fрад

= 3,14*Н/2 = 3,14*34,84/2 = 54,7 м2

.

Таким образом, выбираем печь Б1 54/6.

Характеристика печи

Таблица 9

| Шифр |

|

| Поверхность камеры радиации, м2

|

54,0 |

| Поверхность камеры конвекции, м2

|

54,0 |

| Рабочая длина печи, м |

6,0 |

| Ширина камеры радиации, м |

1,2 |

| Способ сжигания топлива |

Беспламенное горение |

Длина lпол

= l-0,8 = 6-0,8 = 5,2.

Число труб в камере радиации: nр

= 54/3,14*0,152*5,2 = 21,76.

Теплонапряженность радиантных труб: qр

= 2387431/54 = 44211,69 Вт/м2

.

Число конвективных труб: nк

= 54/3,14*0,114*5,2 = 29,01.

Располагаем трубы в шахматном порядке по 3 в одном горизонтальном ряду, шаг между трубами S = 1,7*dк

= 1,7*0,114 = 0,19м.

Рис. 3. Принципиальная схема рассматриваемой технологической печи.

13) Средняя разность температур:

Dtср

= [(tn

-tk

)-(tух

-t1

)]/ln[(tn

-tk

)/(tух

-t1

)]

Dtср

= [(916,4-260,4)-(450-151)]/ln[(916,4-260,4)/(450-151)] = 454.20

C

14) Коэффициент теплопередачи:

К = Qконв

/Dtср

*F = 795810/454.2*54 = 32,46 Вт/м2

*К.

15) Теплонапряженность поверхности конвективных труб:

qk

= Qконв

/F = 795810/54 = 14737.2 Вт/м2

.

Гидравлический расчет змеевика печи

Для обеспечения нормальной работы трубчатой печи необходимо обосновано выбрать скорость движения потока сырья через змеевик. При увеличении скорости движения сырья в трубчатой печи повышается коэффициент теплоотдачи от стенок труб к нагреваемому сырью, что способствует снижению температуры стенок, а следовательно, уменьшает возможность отложения кокса в трубах. В результате уменьшается вероятность прогара труб печи и оказывается возможным повысить тепло напряженность поверхности нагрева. Кроме того, при повышении скорости движения потока уменьшается отложение на внутренней поверхности трубы загрязнении из взвешенных механических частиц, содержащихся в сырье.

Применение более высоких скоростей движения потока сырья позволяет также уменьшить диаметр труб или обеспечить более высокую производительность печи, уменьшить число параллельных потоков.

Однако увеличение скорости приводит к росту гидравлического сопротивления потоку сырья, в связи с чем увеличиваются затраты энергии на привод загрузочного насоса, так как потеря напора, а следовательно, и расход энергии возрастают примерно пропорционально квадрату (точнее, степени 1,7-1,8) скорости движения.

Находим потерю давления водяного пара в трубах камеры конвекции.

Средняя скорость водяного пара:

[м/с], [м/с],

где  - плотность водяного пара при средней температуре и давлении в камере конвекции, - плотность водяного пара при средней температуре и давлении в камере конвекции,  кг/м3

; dк

– внутренней диаметр конвекционных труб, м; n – число потоков. кг/м3

; dк

– внутренней диаметр конвекционных труб, м; n – число потоков.

Значение критерия Рейнольдса:

, где , где  - кинематическая вязкость водяного пара. - кинематическая вязкость водяного пара.

Общая длина труб на прямом участке:

[м]. [м].

Коэффициент гидравлического трения:

. .

Потери давления на трение:

. .

Потери давления на местные сопротивления:

, ,

где

Общая потеря давления:

[кПа]. [кПа].

Расчет потери давления водяного пара в камере радиации

Средняя скорость водяного пара в трубах радиационной камеры составляет:

м/с, м/с,

где  - плотность водяного пара при средней температуре и давлении в камере конвекции, - плотность водяного пара при средней температуре и давлении в камере конвекции,  кг/м3

; dр

– внутренней диаметр конвекционных труб, м; n – число потоков. кг/м3

; dр

– внутренней диаметр конвекционных труб, м; n – число потоков.

Значение критерия Рейнольдса:

, где , где  - кинематическая вязкость водяного пара. - кинематическая вязкость водяного пара.

Общая длина труб на прямом участке:

[м]. [м].

Коэффициент гидравлического трения:

. .

Потери давления на трение:

. .

Потери давления на местные сопротивления:

. .

где

Общая потеря давления в камере радиации:

[кПа]. [кПа].

Общие потери давления в печи:

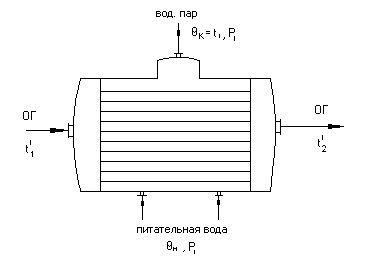

Рис. 4 Эскиз КУ.

Исходные данные для расчета котла-утилизатора

1. Теплоноситель – дымовые газы после печи

Расход топлива В=0,0925 кг/с,

Температура входа

выхода  , ,

Энтальпия входа

выхода  , ,

Коэффициент полезного действия  , ,

2. Нагреваемая среда – питательная вода

Температура питательной воды входа

выхода  , ,

Энтальпия питательной воды входе при

при

Энтальпия водяного пара  . .

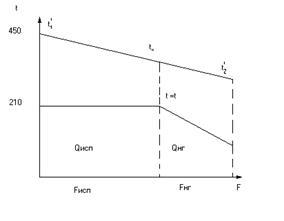

Рис 5. График изменения температуры по площади аппарата.

Составляем уравнение теплового баланса:

Исходя из того, что КПД котла-утилизатора 0,95 получим, что:

. .

Определяем расход питательной воды:

Доля водяного пара составляет:

. .

Анализ процесса по стадиям.

1)Ищем температуру tх

. На стадии нагревания:

По графику определяем температуру для данной энтальпии, которая составляет 246,38 0

С.

Таким образом

2)Находим теплоту, пошедшую на испарение питательной воды:

Находим теплоту, пошедшую на нагрев питательной воды:

Определяем общее количество теплоты по питательной воде:

Таким образом, доля теплоты, переданная на стадии нагревания составляет:

; ;

Определяем требуемую площадь поверхности теплообмена:

Здесь  . Определяем среднюю температуру при нагреве питательной воды: . Определяем среднюю температуру при нагреве питательной воды:

Принимаем в зоне испарения  . Определим среднюю температуру при испарении питательной воды: . Определим среднюю температуру при испарении питательной воды:

Исходя из этого, поверхность испарения должна быть:

. .

Общая площадь составляет:

С запасом 20% принимаем:

По данной площади подбираем теплообменник со следующими характеристиками:

Таблица 10

| Диаметр кожуха, мм |

Число трубных пучков, шт |

Число труб в одном пучке, шт |

Поверхность теплообмена, м2

|

Площадь сечения одного хода по трубам, м2

|

| 2400 |

1 |

310 |

120 |

0,031 |

Алгоритм поверочного расчета котла-утилизатора

Проверим, обеспечит ли выбранный стандартный испаритель протекание процесса теплопередачи при заданных условиях. Поскольку определенное тепловое сопротивление будет со стороны дымовых газов, расчет будем вести по зоне нагрева.

При средней температуре, равной  , получим коэффициент кинематической вязкости n , получим коэффициент кинематической вязкости n , теплопроводность , теплопроводность  , удельная теплоемкость , удельная теплоемкость  . .

Найдем теплофизические свойства дымовых газов в интервале температур.

Определяем теплопроводность по формуле:

, ,

где  - молярная доля i-го компонента; - молярная доля i-го компонента;  - теплопроводность i-го компонента; - теплопроводность i-го компонента;  - молярная масса i-го компонента, кг/кмоль. - молярная масса i-го компонента, кг/кмоль.

Кинематическая вязкость определяется по формуле:

Здесь Здесь  , где , где  - динамический коэффициент вязкости i-го компонента, - динамический коэффициент вязкости i-го компонента,  ; ;  - плотность дымовых газов, кг/м3

. - плотность дымовых газов, кг/м3

.

Теплоемкость определяется по формуле:

, где , где  - массовая доля i-го компонента; - массовая доля i-го компонента;  - удельная теплоемкость i-го компонента, - удельная теплоемкость i-го компонента,  . .

Теплофизические свойства дымовых газов.

Таблица 11

| Наименование |

0 0

С |

100 0

С |

200 0

С |

300 0

С |

400 0

С |

Теплопроводность,  |

0,0228 |

0,0313 |

0,0401 |

0,0484 |

0,057 |

Кинематическая вязкость,  |

12,2 |

21,5 |

32,8 |

45,8 |

60,4 |

Удельная теплоемкость,  |

1,01 |

1,05 |

1,09 |

1,1 |

1,108 |

Плотность дымовых газов при средней температуре определяется по формуле:

. .

Средняя скорость дымовых газов составляет:

м/с, м/с,

где

Критерий Рейнольдса определяется по уравнению:

. .

Критерий Нуссельта определяется следующим образом:

. .

Коэффициент теплоотдачи со стороны дымовых газов составляет:

. .

Для определения коэффициента теплоотдачи со стороны кипящей воды воспользуемся следующим выражением:

, где , где  - поправочный коэффициент; Р – абсолютное давление в аппарате; q– удельное количество теплоты, переданное через 1 м2

площади, - поправочный коэффициент; Р – абсолютное давление в аппарате; q– удельное количество теплоты, переданное через 1 м2

площади,  . .

Тепло проводимость очищенной воды находим по формуле:

Расчетный коэффициент теплопередачи:

, где , где  , ,  . .

Делается вывод: так как Кр

>Кф

– выбранный аппарат обеспечит нагрев и испарение.

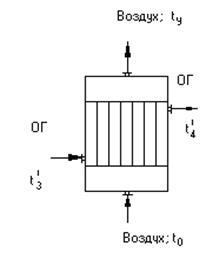

4.5 Тепловой баланс воздухоподогревателя

Рис 6. Эскиз воздухоподогревателя.

Исходные данные.

1.Теплоноситель: продукты сгорания (ОГ)

Расход топлива: В=0,0925 кг/с.

Температура: входа  , ,

выхода  . .

КПД:  . .

2.Хладоагент: атмосферный воздух.

Расход:  . .

Температура: входа  , ,

выхода

Удельная теплоемкость:  . .

Уравнение теплового баланса с учетом КПД:

, ,

, ,

. .

4.6 Тепловой баланс скруббера (КТАНа)

Рис 7. Эскиз КТАНа.

Исходные данные.

1.Теплоноситель: дымовые газы после воздухоподогревателя.

Расход топлива: В=0,0925 кг/с.

Температура: входа  , ,

выхода  . .

2.Хладоагент: вода.

I поток (поступает в КУ).

II поток (техническая вода):

, ,  , ,  . .

Тепловой баланс имеет вид:

, ,

, ,

. .

Энергетический КПД установки рассчитывается по формуле:

h=[Qпол

+Q’КУ

+ Q’’ВП

+ Q’’’КТАН

]/ В*`Qр

н

* hт

,

где Qпол

– полезная тепловая нагрузка технологической печи,

Q’КУ

– полезная теплота котла-утилизатора,

Q’’ВП

– полезная теплота водоподогревателя,

Q’’’КТАН

– полезная теплота КТАНа.

Таким образом,

h=(3183,24 + 517,77 + 125,61 + 194,1)/0,0925*49169*0,95 = 0,93, или 93%.

Рис. 8. Энергетические вклады составляющих установки

Очевидно, что наибольший вклад в КПД тепло-утилизационной установки обусловлен работой технологической печи.

Эксергетический метод анализа энерготехнологических систем позволяет наиболее объективно и качественно оценить энергетические потери, которые никак не выявляются при обычной оценке с помощью первого закона термодинамики. В качестве критерия в рассматриваемом случае используется эксергетический КПД, который определяется как отношение отведенной эксергии к подведенной эксергии:

, где Еподв

– эксергия топлива, МДж/кг; Еотв

– эксергия, воспринятая потоком продуктов сгорания. , где Еподв

– эксергия топлива, МДж/кг; Еотв

– эксергия, воспринятая потоком продуктов сгорания.

Таким образом, рассчитываем:

. .

Для потока продуктов сгорания:

, ,

где Нгор

- энтальпия продуктов сгорания при температуре горения,

Н0

– энтальпия продуктов сгорания при температуре окружающей среды.

Температура горения определяется из соотношения tгор

= y*tmax

,

где tmax

=2068.080

C – максимальная температура горения,

y - параметрический коэффициент.

Т.е. tгор

=0,85*2068,08=1757,870

С.

Таким образом, при t0

=250

CH0

=116.83кДж/кг; при tгор

Нгор

=40520,43кДж/кг.

Епс

= 0,0925*(40520,43-116,83-298*53,22)= 2270,4кДж/кг.

Определяем эксергетический КПД  : :

. .

Поскольку КПД тепло-утилизационной установки составляет 93%, то есть всего 7% тепла теряется в ходе процесса утилизации, можно сделать вывод о целесообразности использования подобных установок в целях экономии. Внедрение в основную технологическую схему аппаратов подобного действия благотворно сказывается на расходовании энергетических ресурсов и блокирует их потерю.

|