Пластмассовые трубы.

Опыт и перспективы применения.

Протяженность газораспределительных трубопроводов более чем в три раза превышает протяженность магистральных, а протяженность промысловых нефтепроводов на порядок больше протяженности магистральных. Статистика свидетельствует, что число отказов на указанных трубопроводах значительно выше, чем на магистральных, при этом главной причиной аварийных ситуаций остается внутренняя и наружная коррозия [5]. Поэтому развитие и ремонт таких транспортных систем обусловливает применение высокоэффективных коррозионностойких материалов для изготовления труб. В мировой практике нашли широкое применение пластмассовые трубы, обеспечивающие большой срок службы, повышенную эксплуатационную надежность и уменьшенный срок строительства газораспределительных и промысловых трубопроводов. Техническая возможность и экономическая целесообразность использования пластмассовых труб в отечественной нефтегазовой отрасли не вызывает сомнения, что обусловливает широкое их применение в перспективе.

В связи с развитием нефтегазовой отрасли потребность в эффективных материалах для изготовления труб нефтяного и газового сортаментов резко возрастает. Поэтому в последние годы особенно усилилась тенденция более широкого использования при производстве труб новых коррозионностойких материалов, в частности различных полимеров. Перспективы развития производства труб из пластмасс в мировом масштабе позволяют предположить создание огромного рынка сбыта и потребления.

Неуклонный рост использования пластмассовых труб, особенно в трубопроводных системах низкого давления и газораспределительных системах, характерен для всего мира. Так, например, в США более 90% сооружаемых газораспределительных трубопроводов в последние годы монтируется из пластмассовых труб. Помимо транспортных целей они нашли широкое применение для цементирования, создания перемычек между платформами и тендерами, в качестве рукавов компенсаторов для поддержания давления пласта, рукавов для подачи топлива на установки, работающие под водой и т. д.

Материалы и их свойства.

Стойкость к коррозии у пластмасс исключительно высока. Благодаря высокой химической инертности их можно применять практически в любой среде при заглублении, не опасаясь коррозии. Наиболее значительны преимущества пластмассовых труб в случае, когда в расчет принимаются затраты на их монтаж. Установленный срок службы пластмассовых труб составляет не менее 50 лет, а стальных - не более 33 лет. Прочность полиэтиленовых труб в 15 раз ниже, чем стальных, однако под нагрузкой эта величина у них понижается медленнее. Чем ниже испытательное давление, тем дольше не наступает разрушение. Такие трубы могут эксплуатироваться при различных температурах, они устойчивы к воздействию различных сред, в том числе сырой нефти, которая оказывает наибольшее влияние на свойства полиэтилена, при этом стоимость трубопровода в среднем на 20% меньше аналогичного стального; увеличивается скорость монтажа трубопровода, снижается объем сварочных работ, при замерзании с жидкостью трубы не разрушаются. Кроме того, достигается высокий экономический эффект за счет большой строительной длины труб и транспортировки их в бухтах.

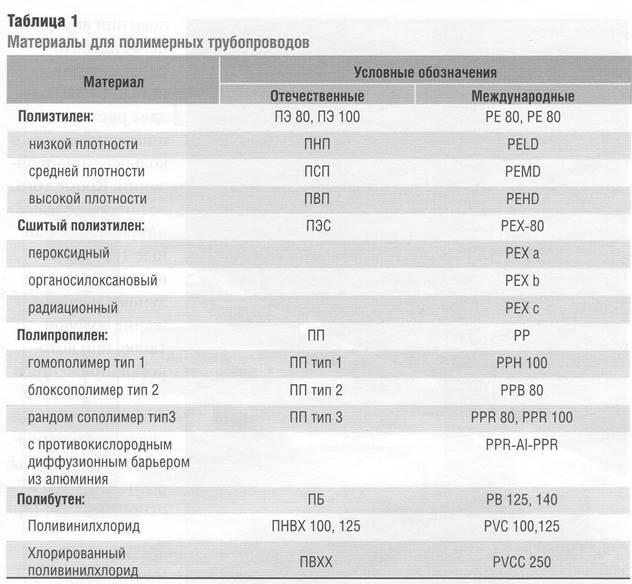

При производстве пластмассовых труб используются эффективные коррозионно-стойкие материалы, в частности различные полимеры, выпускаемые промышленностью высокоразвитых стран. К ним относятся: полиэтилен, акрилонитрилбутадиенстирол, полипропилен, полибутилен, телефталат, эпоксидные винилэфирные смолы и т. д. (табл. 1) [1].

Основным недостатком пластмассовых труб является относительно невысокая прочность, причем затраты на достижение того или иного уровня прочностных характеристик, как правило, значительно выше затрат на изготовление стальных труб. Ввиду того что пластмассы более гибки и больше деформируются, чем металл, не рекомендуется их совместное использование в конструкции при больших напряжениях и нагрузках [2]. Все термопластики подвержены ползучести при комнатной температуре, т. е. даже при небольших нагрузках будет происходить медленное удлинение, в перспективе оканчивающееся разрушением. В соответствии с этим материал, предназначенный для изготовления труб ответственного назначения, непременно должен проходить испытания на ползучесть.

Наиболее универсальным материалом является полиэтилен (ПЭ): он легко гнется, выдерживает деформацию, при этом обладает достаточной прочностью (полиэтиленовые трубы могут находиться под полной нагрузкой до 80°С и сохраняют свои прочностные свойства также и при низких температурах). ПЭ выпускают в трех модификациях: низкой (0,910-0,925 г/ см3

), средней (0,926-0,940 г/см3

) и высокой плотности (0,941-0,965 г/ см3

). Интервал рабочих температур полиэтилена: от -70 до +110°С (при температуре выше +110°С наступает размягчение материала, а ниже -70°С - хрупкое состояние).

Полиэтилен не чувствителен к действию микроорганизмов, находящихся в грунте: под влиянием этих бактерий полиэтиленовые трубы изменяют только цвет, на прочностные характеристики материала бактерии никакого действия не оказывают.

В отличие от традиционных материалов, для пластмасс представляется возможным дальнейшая модификация их свойств с целью расширения области применения. В последнее время достигнуты успехи в области модификации свойств ПЭ за счет облучения частицами высоких энергий, введения структурообразователей, наполнителей и др. В результате этого повышаются прочность и устойчивость полиэтилена к различным химическим и физическим воздействиям. Так, сетчатый полиэтилен отличается высокой стойкостью против растрескивания под напряжением, а также устойчивостью против ползучести.

Армированные материалы.

Для повышения прочности труб из полимеров применяют армирование. Для их изготовления в качестве основы применяют эпоксидные и феноловые смолы, полиэфиры и т. д. Смолы обладают высокими механическими характеристиками (относительное удлинение при разрыве 5%) и химической стойкостью; максимальная рабочая температура - до 120°С. Пластмассовые трубы армируют металлом, стекловолокном и различными нитями: полиэфирными, арамидными и др. Наиболее широкое применение пластмассы, армированные стекловолокном, получили в начале 60-х годов. В настоящее время из них изготавливаются трубы нефтяного сортамента для различных видов работ на промысле.

Армирование в 20-100 раз повышает прочность термопластика в направлении волокон. Армированные трубы устойчивы к воздействию различных агрессивных сред при повышении температуры до 100°С. По устойчивости к коррозии с пластмассовыми армированными трубами можно сравнить только нержавеющую сталь. Прочность материала определяется в основном прочностью волокон, а смола имеет значение прежде всего как коррозионностойкий материал.

Армированные пластики применяют преимущественно для труб, эксплуатируемых в условиях приложения внутреннего гидростатического давления, которое создает растягивающие напряжения в кольцевом направлении. Кроме того, возникают осевые напряжения, равные 1/2 кольцевых, поэтому наилучшее расположение волокон такое, при котором напряжения в них минимальны; волокна, перпендикулярные и параллельные оси трубы, располагаются в отношении 2:1 [3].

Трубы нефтегазового сортамента.

Известными производителями труб с использованием полимеров являются: НПО «Пластик», ЗАО «ОМСКВОДПРОМ», «РОСФЛЕКС», ЗАО «Сибгазаппарат» ОАО «Запсибгазпром» (г. Тюмень).

В 2000 году Тюменский завод «Запсибгазаппарат» по разработанным ОАО «МИПП-НПО «ПЛАСТИК» техническим условиям (ТУ 2248-058-00203536-99) начал выпуск труб армированных многослойных (ТАМ) со следующими параметрами:

■ 107 мм с толщиной стенки 16.5 и 21,5 мм;

■ 147 мм с толщиной стенки 16.5 и 21,5 мм;

■ 201мм с толщиной стенки 21,0 мм;

■ 300 мм с толщиной стенки 25,0 мм.

Разрушающее давление при 20°С не менее: для диаметра 107 мм - 22, 30, 42 и 55 МПа; для диаметра 147 мм - 17, 22, 33 и 42 МПа; для диаметра 201 мм - 24 и 33 МПа; для диаметра 300 мм - 24 МПа. Стойкость при постоянном внутреннем давлении (0,75Рраз

) не менее 100 час.

Труба состоит из внутреннего полиэтиленового слоя, среднего армирующего слоя и наружного полиэтиленового слоя.

Трубы, предназначенные для транспортирования жидких сред и горючих газов, изготавливаются методом экструзии в прямых отрезках длиной от 5 до 12 м с кратностью 0,5 м. Коэффициент безопасности на нефть - 2,5; на газ - 3,0; при температуре до 60°С -1,5.

Большое распространение получили стеклопластиковые трубы различного назначения, которые производят как зарубежные фирмы, так и отечественные.

Компания SmithFiberglassproductsInc выпускает стеклопластиковые трубы высокого и низкого давления, используя их как обсадные, насоснокомпрессорные трубы, все типы фитингов, представляя наиболее широкий диапазон продукции этого вида в мире - диаметром от 1 до 48 дюймов.

Компания FiberGlassSystems производит обсадные, бурильные, насосно-компрессорные трубы и трубы для прокладки трубопровода («скважинный трубопровод» с алифатическим амином, эпоксидной смолой, усиленной до 80% стекловолокном). Продукция приемлема для отведения и при закачивании глубиной до 3000 м для подводных насосов, газоподъемников или насосной штанги и для термического применения; для обсадных труб - цементированных или перфорированных через зону или максимальную глубину; обсадных труб для отведения химических отходов; для хвостовика со щелевидными продольными отверстиями; для оценки параметров продуктивности пласта и др.

На проходившей в Тюмени выставке Новокузнецкое научнопроизводственное предприятие «КУЗБАСС-ЭКО» представило коррозионностойкие трубопроводные системы и оборудование немецкой фирмы Fiberdur-Vanckиз термоупрочненных эпоксидных и виниловых смол, армированных стекловолокном. Трубопроводы используются для транспортировки агрессивных и абразивных жидкостей, суспензий и газов.

Пермский завод «Пармапласт» наладил выпуск стеклопластиковых обсадных труб и поставляет их в Западную Сибирь. В конце 1999-го и в начале 2000 года трубы прошли успешные испытания в Тюменской области на Губкинском месторождении, где они были использованы в интервале 644-806 м.

В Самаре выпускаются стеклопластиковые трубы для монтирования «хвостовой» части обсадной колонны при строительстве скважин специальной конструкции. Внутреннее рабочее давление - 15 МПа. Трубы внедрены в ПО «Башнефть» и «Татнефть».

ЗАО «ТОМСКСЕРВИС» разработал ГОСТ Р 51161-98 (технические условия) на штанги насосные стеклопластиковые, который введен впервые в действие 1 апреля 1998 г. В ГОСТе представлены все типы и марки штанг, а также требования к ним.

Существуют и другие направления эффективного применения стекловолокна, стеклопластика в нефтяной и газовой промышленности: волокнистые сальниковые набивки, отсекающие клапаны, индикаторы в системах, основанных на фотоэлектрическом эффекте для позитивного немедленного отклика на аварийную ситуацию удаленного оборудования; различные коррозионностойкие ограждения из стеклопластика используют в нефтехимических производствах, в системах промышленных стоков и других областях.

Преимущества труб из полимерных материалов предполагают в будущем их более широкое применение в нефтегазовой отрасли.

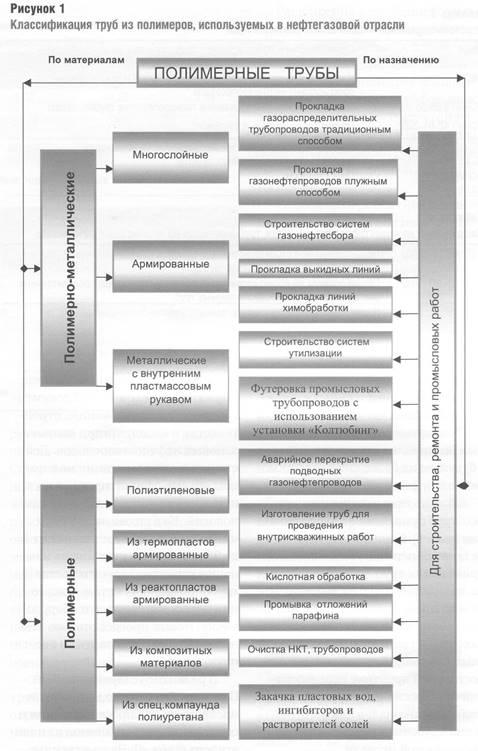

Область применения полимерных труб приведена в классификации (рис. 1). Конечно, это далеко не полный перечень возможностей применения труб, изготавливаемых из полимеров или с их добавками, но и по приведенной классификации видно, что в настоящее время накопился уже достаточно большой опыт как в зарубежной, так и в отечественной практике использования прогрессивных коррозионностойких материалов для изготовления труб, так необходимых для нефтегазовой отрасли. Область применения полимерных труб приведена в классификации (рис. 1). Конечно, это далеко не полный перечень возможностей применения труб, изготавливаемых из полимеров или с их добавками, но и по приведенной классификации видно, что в настоящее время накопился уже достаточно большой опыт как в зарубежной, так и в отечественной практике использования прогрессивных коррозионностойких материалов для изготовления труб, так необходимых для нефтегазовой отрасли.

Законодательный тормоз.

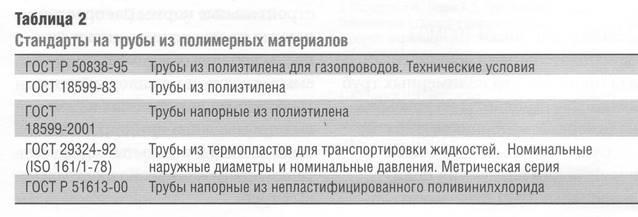

Законодательными документами для производства полимерных труб являются стандарты на трубы из полимерных материалов (табл. 2).

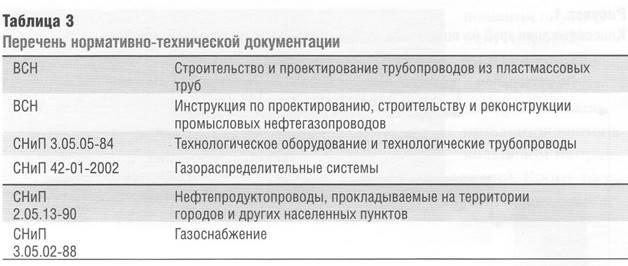

Существенным тормозом в расширении внедрения полиэтиленовых труб и соединительных изделий является отсутствие нормативно-технической документации по проектированию, строительству и эксплуатации полиэтиленовых нефтегазопроводов. Действующая документация не в полном объеме сориентирована на применение полиэтиленовых технологий. Как видно из таблицы 3, «возраст» СНиПов составляет от 5 до 23 лет. Они не учитывают изменения характера строительства трубопроводных систем, появления новых материалов и оборудования, новых прогрессивных технологий их строительства и эксплуатации.

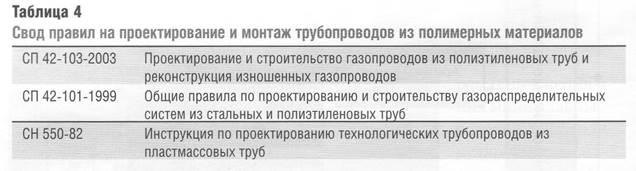

В развитие устаревших СНиПов разработаны своды правил и инструкции для проектирования и сооружения трубопроводов из полиэтилена (табл. 4). Ведомственные строительные нормы распространяются на проектирование и строительство новых и реконструируемых внутри- и межплощадочных трубопроводов нефтяных и газовых промыслов и трубопроводов - ответвлений к отдельным потребителям, сооружаемых из пластмассовых труб. В развитие устаревших СНиПов разработаны своды правил и инструкции для проектирования и сооружения трубопроводов из полиэтилена (табл. 4). Ведомственные строительные нормы распространяются на проектирование и строительство новых и реконструируемых внутри- и межплощадочных трубопроводов нефтяных и газовых промыслов и трубопроводов - ответвлений к отдельным потребителям, сооружаемых из пластмассовых труб.

Новые трубы - новые технологии строительства.

С появлением новых прогрессивных технологий строительства нефтегазопроводов из полимерных материалов, обеспечивающих повышение надежности их работы и снижающих сроки строительства, по заданию заказчика разрабатываются альбомы нормалей, технологические карты, регламенты и другие нормативно-технические документы.

Примерами применения прогрессивных технологий сооружения и ремонта полиэтиленовых газопроводов являются плужный способ прокладки трубопроводов и реконструкция (футеровка) изношенных трубопроводов.

Укладочные работы выполняются трубоукладчиком, а ремонтные - установками гибких труб отечественного (агрегат «Скорпион») и зарубежного производства (колтюбинговая установка фирмы DRECO).

Конструкция рабочего органа плужного бестраншейного трубоукладчика представляет собой комбинацию рыхлителя, предназначенного для механического разрушения грунта, а также направляющего короба, расположенного за рыхлителем и обеспечивающего прокладку трубы на необходимую глубину. Механическое разрушение грунта осуществляется сосредоточенным силовым воздействием тяги базовой машины. Подача трубы с бухты также происходит за счет тягового усилия.

Восстановление трубопроводов способом футеровки проводится при капитальном ремонте трубопроводов или в случае возникновения аварийной ситуации. Его рекомендуется применять для подземных нефтесборных трубопроводов для рабочего давления до 4 МПа.

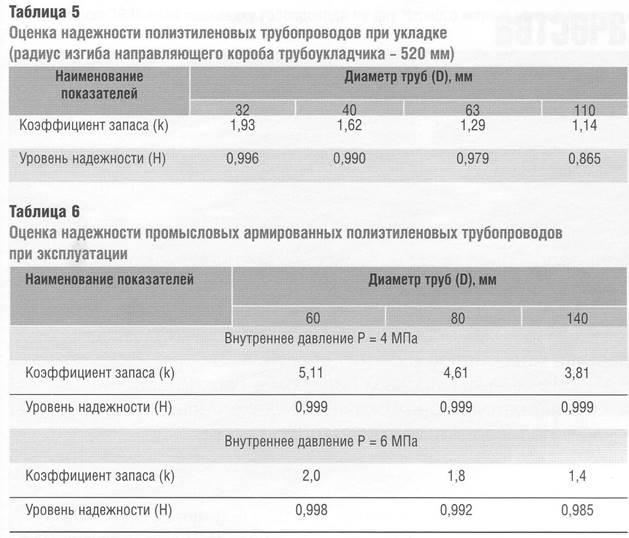

С целью обоснования внедрения новых технологий сооружения и восстановления изношенных участков трубопроводов сотрудниками ТюмГНГУ проведены исследования по оценке надежности полиэтиленовых трубопроводов при их сооружении и эксплуатации (табл. 5, 6) [4, 5]. С целью обоснования внедрения новых технологий сооружения и восстановления изношенных участков трубопроводов сотрудниками ТюмГНГУ проведены исследования по оценке надежности полиэтиленовых трубопроводов при их сооружении и эксплуатации (табл. 5, 6) [4, 5].

Результаты научных исследований показали, что трубы из полиэтилена обладают уровнем конструктивной надежности, достаточным для использования их в качестве газораспеределительных трубопроводов, а также в системах сбора и подготовки скважинной продукции.

Перспективно и будущее применение подземного внутрискважинного оборудования из пластмасс. Оно вполне может быть обусловлено оптимальным сочетанием высоких прочностных характеристик новых пластических материалов (в частности, стеклопластиков) с удовлетворительными свойствами их буримости, что позволит разработать и применять различные конструкции подземного оборудования для временного разобщения отдельных зон в скважинах. Совершенствование отечественной практики поочередного отключения (изоляции) пластов и пропластков в стволах эксплуатационных и нагнетательных скважин может вполне проводиться заменой металлических перекрывающих конструкций (дорнов, дополнительных технических колонн меньшего диаметра, хвостовиков) прочными и разбуриваемыми пластмассовыми трубами.

Так называемые «гибкие трубы» - ГТ - для нефтегазовой отрасли изготавливаются в основном из стали. Но и для них нужны трубы из коррозионностойких материалов. Поэтому в ближайшем будущем исследовательские работы будут направлены на решение проблем, связанных с применением нового поколения гибких труб из альтернативных материалов, среди которых и термопласты, композитные и термоизолирующие материалы и др.

Расширение в последние годы строительства высоконапорных трубопроводов больших диаметров определило еще одну обширную область применения полиэтилена - покрытия для труб больших диаметров. Наличие покрытий из полиэтилена привело к появлению новых видов изделий из пластмассы - коротких патрубков для защиты швов.

Особенно перспективны пластмассовые трубы в системе нефтегазосбора на нефтепромыслах, на которых имеют место высокая обводненность продукции скважин и низкие давления в трубопроводах.

Исследования физико-химической стойкости в агрессивных средах труб из полиэтилена доказали техническую возможность и экономическую целесообразность их применения в качестве обсадных колонн для складирования вредных отходов химических производств и сточных вод.

Таким образом, становится вполне очевидным, что современные способы производства труб из высокопрочных армированных полимеров могут вывести нефтегазовую отрасль на качественно новый уровень.

Литература

1. Бухин В.Е. Состояние нормативной базы обеспечения производства и применения труб из полимерных материалов // Трубопроводы и экология - М: 2007. - № 1.- с. 2-4.

2. Агапчев В.И. Перспективы применения труб из полимерных материалов в нефтяной промышленности / В.И.Агапчев, В.А.Мартяшева, Н.Г.Михайленко и др. // Обзорная-информ. Сер. Борьба с коррозией и защита окружающей среды - М.: ВНИИ0ЭНГ, 1988, Вып. 3 (77). - с. 44,

3. Пастернак В.И., Седых А.Д. Пластмассовые трубы, применяемые в газовой и нефтяной промышленности. Обзорная информация. Сер, Коррозия и защита в нефтегазовой промышленности. Вып. 9. - М.: ВНИИ0ЭНГ, 1981.-с. 40.

4. Карнаухрв Н.Н., Якубовская СВ. Оценка конструктивной надежности полиэтиленовых трубопроводов при применении новых методов строительства // Известия вузов. Нефть и газ. - Тюмень: ТюмГНГУ, 2005. - № 2, - с. 9-15.

5. Якубовская СВ. Оценка конструктивной надежности газонефтераспределительных и сборных сетей из полимерных материалов // Технологии ТЭК - 2005, - № 4. - с. 36-39.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ

УНИВЕРСИТЕТ

филиал в г. Нижневартовске

Кафедра «Проектирование, строительство и эксплуатация скважин»

Сообщение на тему:

Пластмассовые трубы.

опыт и перспективы применения.

Выполнил ст.гр. НР06 - 1

Ермашова Юлия

Проверил Завьялов В. В.

г. Нижневартовск, 2009 г.

|