|

ЗМІСТ

ПЕРЕЛІК УМОВНИХ СКОРОЧЕНЬ............................................................. 3

ВСТУП............................................................................................................. 5

1. АНАЛІЗ ТЕХНІЧНОГО ЗАВДАННЯ........................................................ 8

1.1 Аналіз призначення і складу виробу....................................................... 8

1.2 Аналіз схеми електричної принципової і принцип її дії........................ 10

1.3 Аналіз умов експлуатації........................................................................ 15

1.4 Аналіз елементної бази........................................................................... 16

1.5 Аналіз конструкторсько-технологічних аналогів................................. 29

1.6 Аналіз технології виготовлення............................................................. 30

1.7 Розробка додаткових технічних вимог до конструкції ЕА................... 32

2. РОЗРОБКА КОНСТРУКЦІЇ АКУСТИЧНОЇ СИСТЕМИ....................... 33

2.1 Вибір типу і розмірів друкарської плати.............................................. 33

2.2 Конструктивно-технологічний розрахунок друкованої плати............. 35

2.3 Розрахунок по постійному струму......................................................... 41

2.4 Розрахунок по змінному струму............................................................ 45

2.5 Трасування друкованого монтажу......................................................... 48

2.6 Перевірочний розрахунок теплового режиму...................................... 52

2.7 Розрахунок надійності РЕА.................................................................... 54

3. РОЗРОБКА ТЕХНОЛОГІЇ ВИГОТОВЛЕННЯ....................................... 57

3.1 Вибір структурної схеми виробництва.................................................. 57

3.2 Вибір й обґрунтування методів виготовлення....................................... 58

3.2.1 Друкована плата.................................................................................. 58

3.2.2 Збірка й монтаж................................................................................... 61

3.2.2.1 Підготовка навісних елементів до монтажу..................................... 61

3.2.2.2 Установка ЕРЕ................................................................................... 63

3.2.2.3 Пайка навісних елементів.................................................................. 65

3.3 Напівавтоматична установка навісних елементів з використанням світомонтажного столу.............................................................................................................. 67

3.3.1 Обгрунтування..................................................................................... 67

3.3.2 Структурна схема світомонтажного столу......................................... 68

3.3.3 Вказівка посадочного місця ЕРЕ на ДП............................................. 70

3.3.4 Накопичувачі........................................................................................ 72

3.3.5 Керування............................................................................................. 74

3.4 Аналіз технологічності виробу.............................................................. 77

4. АВТОМАТИЗОВАНЕ ПРОЕКТУВАННЯ ДРУКОВАНИХ ПЛАТ....... 81

4.1 Структура і функції системи P-CAD 2000............................................. 81

4.2 Технологія автоматизованого проектування МПП............................... 82

4.3 Опис бібліотеки уніфікованих конструктивів БДП................................ 87

4.4 Розміщення ЕРЕ...................................................................................... 88

4.5 Трасування друкованих з'єднань на БДП.............................................. 90

4.5.1 Технологія безсіточного трасування................................................... 91

4.5.1.1 Ручне трасування.............................................................................. 92

4.5.1.2 Інтерактивне трасування................................................................... 93

4.5.1.3 Автоматичне трасування.................................................................. 94

ВИСНОВОК.................................................................................................. 96

ПЕРЕЛІК ВИКОРИСТАНИХ ДЖЕРЕЛ...................................................... 97

ДОДАТОК A................................................................................................. 99

ДОДАТОК Б................................................................................................ 100

ПЕРЕЛІК УМОВНИХ СКОРОЧЕНЬ

НЕ – навісний елемент

ТЕЗ – типовий елемент заміни

ІС – інтегральна схема

ІМС – інтегральна мікросхема

ЕРА – електрорадіоапаратура

ЕРЕ – електрорадіоелемент

ТЕЗ – типовий елемент заміни

ПЕА – побутова електронна апаратура

ЕА – електронна апаратура

ОВВА – електроннорахувальна обчислювальна апаратура

ЕОМ – елекроннообчислювальна машина

ТУ – технічні умови

ТЗ – технічне завдання

ДП – друкарська плата

ДМ – друкарський монтаж

ОДП – одностороння друкарська плата

ДДП – двостороння друкарська плата

БДП – багатошарова друкарська плата

ЗЧ – звукова частота

ЛК – лівий канал

ПК – правий канал

АЧХ – амплітудно-частотна характеристика

ФВЧ – фільтр високих частот

ФНЧ – фільтр низьких частот

ФШ – фотошаблон

ЧПУ – числове програмне управління

САПР – система автоматизованого проектування

ГАВ – гнучке автоматизоване виробництво

БДП - багатошарова друкована плата

В

СТУП

Сьогодення – це час відкриттів і нових технологій, за якими просто не встигаєш догнати. З'являються нові комп'ютерні ігри з складними звуковими сценаріями і ефектами, що раніше не використалися аудіо. А mp3 стандарт аудіозапису, що завоював, дає можливість будь-якому володареві комп'ютера економити досить хорошу суму при придбанні дисків з піснями, саме в даному форматі.

Залишається тільки одна проблема, як добитися на практиці чистого звучання наших треків? Звук, безпосередньо, залежатиме від звукової карти, яка має свої технічні властивості. Також є ще такий чинник, як наведення усередині корпусу – це може позначитися на відтворному звуці. Навіть при отриманні ідеального звуку на виході аудіокарти ми не завжди зможемо його почути, через те, що неправильно вибрана акустична система під конкретні потреби. При розгляді акустичних систем для персональних комп'ютерів, хотілося б відзначити те, що програвання у них відбувається аналогічно системам для HiFi музичних центрів. Також на них діють обмеження по габаритних розмірах. Допустимо, розміщення низькочастотного динаміка достатньо великого розміру приводить до погіршеного відтворення басів. У мультимедійних акустичних системах досить часто можна втсретить використання єдиного повнодіапазонний динаміка, що у свою чергу теж не дає отримати якісний звук. У більшості акустичних систем, що продаються на нашому ринку, число динаміків не перевищує два.

Обмежуватися двома динаміками зовсім необов'язково. Але дана система поступово відходитиме в минуле. Для реалізації тривимірних аудіоефектів потрібні системи, що складаються з чотирьох або більш за колонки (система 5.1, 7.1). Під низькі частоти (баси) у високоякісних системах зазвичай відводяться окремі колонки, так звані саббуфери. Проте акустичні системи високого рівня зазвичай коштують достатньо дорого, навіть дорожче, ніж самі звукові карти. І такий показник, як висока ціна, нерідко примушує користувача вибирати звичніші двох колонкові конфігурації звукових систем. Недаремно ж виробники мікросхем для побудови звукових карт для підвищення привабливості своєї продукції намагаються вирішити проблему виведення об'ємного звуку на стандартній аудіосистемі з двох колонок.

Раніше активно обговорювалися два типи колонок: активні і пасивні. Пасивні колонки природно дешевше, оскільки є просто динаміками в корпусі. Для роботи вони використовують малопотужний підсилювач, встановлений на звуковій карті. Це приводить до того, що гучність можна регулювати тільки програмними засобами (оскільки власного регулятора гучності більшість карт не містять). Також вбудований підсилювач погано пристосований до виведення якісної музики: максимум його забезпечення хапає для роботи навушників. Від наведень, які йдуть від інших компонентів встановлених на звукову карту і таких, що інших комплектують, застосування вбудованого підсилювача вносить до отримуваного звукового сигналу додаткові перешкоди, особливо це відчувається на великій гучності. Активні ж колонки всіх цих проблем не несуть. У них є власний, достатньо якісний підсилювач і окреме живлення. В результаті, активні колонки здатні отримувати сигнал з лінійного виходу звукової карти, де додаткові перешкоди відсутні. І зараз це привело до того, що пасивні колонки стали просто антикваріатом.

Виходячи зі всіх вимог, що пред'являються до виробу, інженер-електронщик широкого підходу, для створення нових пристроїв, повинен використовувати досягнення світової техніки і високі технічні параметри, створювати сучасний дизайн апаратів, які б відповідали високим експлуатаційним вимогам і були конкурентно здатні в порівнянні з найбільш сучасними зразками – аналогами. Комплексність проектування, полягає в обґрунтованому виборі найбільш ефективних взаємозв'язаних, конструкторських і технологічних рішень схемотехнік, що можливо тільки на базі аналізу різних варіантів конструкцій і технологій виготовлення з урахуванням конкретних технічних вимог і можливостей конкретного виробництва.

Акустична система, що розроблюється призначена для якісного відтворення музичних композицій, звукового супроводу роботи комп'ютера, озвучування аудиторій і тому подібне.

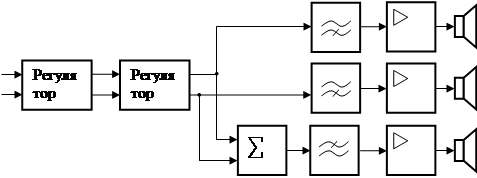

Структурний склад управління акустичної системи можна представити у вигляді схеми, показаної на малюнку 1.1

вч вч

пк

лк

нч

Малюнок 1.1 – Схема електрична структурна управління акустичної системи

У момент розробки акустичної системи по даній схемі враховувалося те, що стереоефект виявляється в основному на середніх і високих частотах. На низьких же частотах він відчувається слабо, оскільки має мале зрушення фаз між каналами. Тому низькочастотні сигнали лівого і правого каналів змішуються і відтворюються в режимі «моно», а для додання звуку стереозвучання середні і високі частоти лівого і правого каналів відтворюються в режимі «стерео». Призначення двоканального регулятора гучності необхідне для електронного управління рівня вихідного сигналу, а також регулювання балансу каналів.

Регулятор тембру призначений для електронної корекції частотної характеристики всієї схеми на високих і низьких частотах, а також для додання звуку бажаного забарвлення. Зміна характеристики здійснюється на краях частотного діапазону, де необхідно створити потрібну величину підйому або спаду. Пасивні розділові фільтри служать для розбиття частотного діапазону сигналу на дві окремі смуги (низької і високої частоти), причому сума сигналів на виході всіх смуг залишається рівною вхідному сигналу. Для отримання рівня сигналу необхідного для створення звукового тиску вихідний сигнал кожної смуги посилюється своїм підсилювачем потужності і поступає для відтворення на динамічні головки.

Блок живлення необхідний для здійснення живлення електричних ланцюгів акустичної системи постійною напругою +15В. Цю напругу отримують шляхом перетворення мережевої напруги 220В, випрямляння в постійний струм і згладжування пульсацій. При введенні до складу акустичної системи блоку живлення дозволяє здійснити автономний режим роботи.

Акустична система, побудована по даній схемі, володіє наступними перевагами, перед іншими системами:

- має власний, достатньо, якісний підсилювач і окреме живлення (у відмінності від пасивних колонок), що сприяє отриманню сигналу з лінійного виходу звукової карти, де відсутні додаткові перешкоди від інших компонентів звукової карти і що інших комплектують;

- кращі перехідні характеристики підсилювачів;

- хороше електричне демпфування рухомої частини гучномовця, оскільки котушка динаміка безпосередньо приєднана до малого вихідного опору підсилювача потужності;

- можливість отримання фільтрів з великою крутизною АЧХ і узгодженими характеристиками;

- зниження напруги джерела живлення (вихідна потужність підсилювача рівна сумі потужностей трьох підсилювачів потужності);

При будуванні за даною схемою, акустична система матиме мінімальні габарити і високу якість відтворення.

На основі аналізу призначення можна зробити слідуючи висновки:

а) в пристрої є загрозлива для користувачів напруга-220В, тому при розробці треба дотримуватись заходів щодо захисту людини від ураження електричним струмом;

б) оскільки акустика система може використовуватись як на виробництві, так і в побутових умовах, слід звернути щільну увагу на економіку та дизайн виробу;

в) серед можливих користувачів пристрою також можуть бути діти – тому треба звернути увагу на безпечність користування – в корпусі не повинно бути гострих граней, треба пильно вибирати конструкційні матеріали, забезпечити міцність конструкції тощо;

г) не обходимо добитись максимальної технологічності конструкції – це знизить її технологічності, і, як результат, - збільшить конкурентоспроможність.

По функціональності схему електричну принципову можна розбити на наступні підсхеми (блоки):

- підсилювач-регулятор гучності і балансу каналів;

- регулятор тембру;

- змішувач;

- розділові фільтри низької і високої частоти;

- підсилювачі потужності двох частотних діапазонів;

- динамічні головки;

- блоку живлення.

Наявність джерела живлення необхідна для надійної роботи акустичної системи, здатного забезпечити необхідну вихідну потужність при напрузі живлення +15В. Для зменшення маси і габаритів основного виробу джерело живлення доцільно виконати окремим блоком у власному корпусі і сполучати з основною схемою шнуром. У даному проекті він не розробляється, а приймається вже готовим виробом.

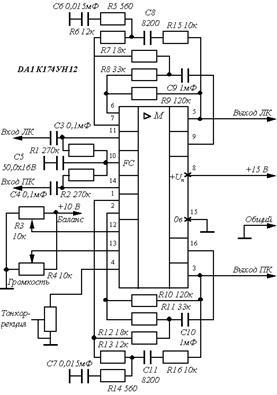

Вхідний сигнал через роз'єм Х1 подається на електронний регулятор гучності, виконаний на мікросхемі DA1 К174ун12 (малюнок 1.2). Через розділові конденсатори С3 і С4 сигнал поступає на керовані напругою підсилювачі регулятора балансу і регулятора гучності мікросхеми К174ун12.Громкость регулюється змінним резистором R3,баланс каналів – R4. Елементи R5, R6 задають ланцюг тонкорекції. Змінним резистором R5 здійснюють регулювання тонкорекції.

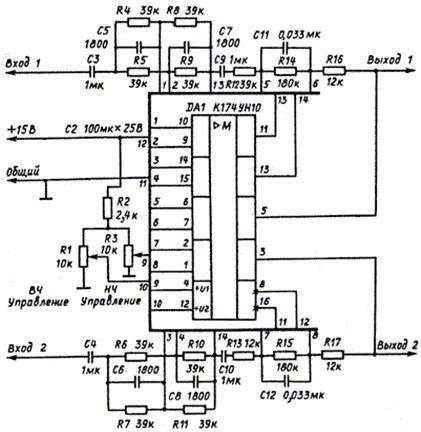

Малюнок 1.2-Регулятор гучності на мікросхемі К174УН12

Елементи R1, R2, R5–R16, С2, С4–с11 задають ланцюги зворотних зв'язків і режими роботи керованих підсилювачів мікросхеми. Далі сигнал проходить через розділові конденсатори С3 і С4 (малюнок 1.3) поступаючи на регулятор тембру, що складається з мікросхеми DA2 К174УН10 і задаючих RC ланцюгів R2–R 17, С5–с 12. За допомогою змінного резистора R2 коректується область низьких частот, а область високих частот – резистором R1. Щоб підсилити низькі частоти сигналу лівого і правого каналів з виходу регулятора тембру (виводи 3 і 5 DA2) необхідно провести змішування на резисторах R36–R37 і подати на фільтр низької частоти (ФНЧ). З виводів 3 і 5 сигнал також поступають на фільтр високої частоти (ФВЧ).

ФНЧ виконаний на пасивному ланцюзі RC що складається з елементів R40 і С19. Фільтр налаштований на частоту зрізу f=150 Гц. Фільтр високої частоти лівого і правого каналів виконані на елементах R38, С20 і R39, С21 і частота їх зрізу складає також 150 Гц.

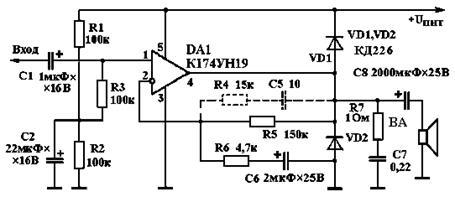

Підсилювач потужності низьких частот звукового діапазону (малюнок 1.4) складається з мікросхеми DA3 К174УН19 і елементів R1–R9,С1–С7. З розділового конденсатора С1 сигнал поступає на не інвертуючий вхід DA3. Резистор R5 задає ланцюг негативного зворотного зв'язку. Елементи R4, С5 включені для запобігання самозбудженню підсилювача на високочастотній ділянці робочої смуги (так званий «антизвонний» ланцюг). Посилений сигнал з виводу 4 DA3 поступає на динамічну головку ВА3.

Малюнок 1.3-Регулятор тембру на мікросхемі К174УН10

Малюнок 1.4-Усилитель потужності на мікросхемі К174УН19

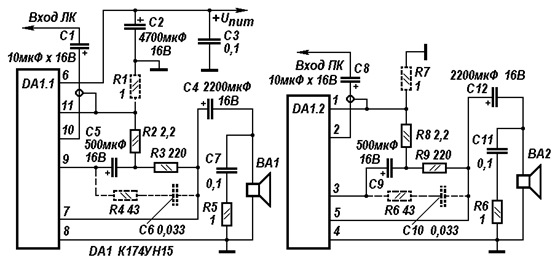

Підсилювач потужності високих частот звукового діапазону побудований на мікросхемі DA4 К174УН15 і елементах R1- R9,С1-С10(малюнок 1.4). Сигнали лівого і правого каналів подаються на виводи 10 і 2, посилені сигнали знімаються з виводів 7 і 5 і поступають на динамічні головки ВА1 ВА2 відповідно. Резистори R1 і R10 встановлюють при виникненні самозбудження. Демпфуючі ("антизвонні") ланцюги R4 C6 і R7 C8 необхідні при виникненні характерного резонансного призвуку під час роботи підсилювача.

Малюнок 1.5-Підсилювач потужності на мікросхемі К174УН15

Електричне з'єднання підсилювачів і динамічних головкок здійснюється за допомогою джгутів. Як видно з приведеного вище опису, проектована акустична система не містить високовольтних ланцюгів, що не накладає обмежень на перетин провідників (для друкарського монтажу – на ширину провідних доріжок).

Відмітно навантаженими елементами в схемі є підсилювачі потужності на мікросхемах DA3 К174УН15 і DA4 К174УН19. Для забезпечення нормального теплового режиму, сказаних елементів, а також для зменшення впливу на теплочутливі прилади (напівпровідникові елементи) необхідно рівномірно розподілити теплонагруження елементи по поверхні друкарської плати і встановити мікросхеми на П-образне алюмінієві радіатори. Схема даного пристрій не містить оригінальних елементів. Це дозволяє зменшити кількість типорозмірів і трудомісткість збірки за рахунок застосування автоматизованих методів, що зрештою приводить до підвищення технологічності конструкції і зниження собівартості.

У пристрої ланцюга живлення і «землі», що розробляється, є найбільш довгими ланцюгами, чим інші. Тому їх трасування необхідно виконати в першу чергу, оскільки від їх довжини залежатиме сумарна довжина ліній зв'язку всього пристрою в цілому.

На базі аналізу схеми та прикладу дії можна зробити слідуючи висновки:

а) схема доволі проста, тому її можна реалізувати на друкованій платі з класом точності – 3 та двостороннім розташуванням друкованих провідників;

б) підсилювач DA1потрібно розташувати в безпосередній близькості від роз’єму Х2;

в) діодний міст та фільтри С47…С49 необходімо розташувати близько до роз’єму Х5;

г) DA4 та DA5 є найбільші тепло навантаженими елементами, тому їх треба розміщувати на радіаторах на протилежних сторонах плати.

Електронна апаратура класифікується по інтенсивності і характеру дії кліматичних, механічних і радіаційних чинників. Існують стаціонарні і ЕА, що транспортуються. Відповідно до ДСТУ 203397-82 «Загальні технічні вимоги, приймання, методи випробувань, маркування, упакування, транспортування й зберігання, гарантії виготовлювача акустична система відноситься до групи 1, тобто вона призначена для роботи в сухих опалювальних приміщеннях і належить до наземної стаціонарної апаратури. Сукупність кліматичних і механічних чинників, яким повинна відповідати така апаратура, приведена в таблиці 1.1.

Таблиця 1.1 – Кліматичні і механічні чинники умов експлуатації

| Впливаючі чинники

|

Параметри

|

Значення

|

| Кліматичні:

підвищена вологість

знижена температура

підвищена температура

знижений тиск

|

Відносна вологість %

температура, оС

Гранична, оС

робоча, оС

Гранична, оС

робоча, оС

Тиск, Па

час витримки, ч

|

90

25

-10

5

55

40

6,1*104

2 - 6

|

| Механічні:

вібрація на одній частоті

лінійні навантаження на кнопки

|

Частота, Гц

прискорення, g

час витримки, ч

Удари одиночние:

число ударів в одну хвилину

прискорення, g

Удари багатократні:

число ударів в одну хвилину

|

25

3

0,5

25

2

60

|

Проаналізувавши дані, приведені в таблиці 1.1, дозволяє зробити висновок про те, що для даної розробки не потрібна теплоізоляція, конструювання елементів примусового охолоджування і забезпечення герметичності блоку від дій кліматичних чинників.

Розгляд параметрів елементів, які входять до складу акустичної системи дозволити зробити висновок про можливість застосування їх у даному виробі й відповістити на запитання, чи відповідають обрані ЕРЕ їх характеристики умовам роботи прибудую, зазначеним у розділі 1.3, чи придатні вони для автоматизованого друкованого монтажу, чи відповідає елементна база необхідному значенню надійності.

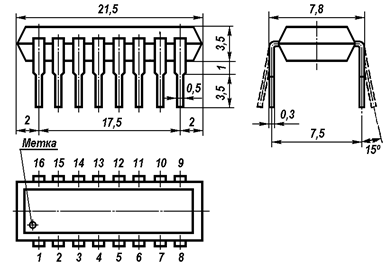

Мікросхема К174УН10

Мікросхема К174УН10 розроблена для використання в звуковідтворюючій і приймально-підсилювальній апаратурі 1-го і 2-го класів як електронний двоканальний регулятор тембру високих і низьких частот. Конструкційні параметри та наобхідні нам характеристики мікросхеми зазначені нижче.

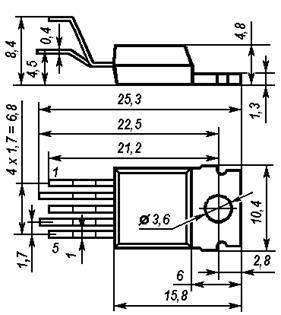

Малюнок 1.6 - Конструкційні параметри мікросхеми К174УН10

Таблиця 1.2 Основних електричних параметрів мікросхеми К174УН10А

| №

|

Параметр

|

Знач

|

| 1

|

Номінальна напруга живлення, В

|

15

|

| 2

|

Номінальний споживаний струм, мА

|

40

|

| 3

|

Коефіцієнт гармонік при U =1 В %, не більш К174УН10А

|

0,2

|

| 4

|

Відношення сигнал/шум, дБ, не менше, К174УН10А

|

66

|

| 5

|

Глибина регулювання тембру на частотах 40 Гц і 16 кГц. дБ. не менше

|

± 15

|

| 6

|

Вхідний опір регулятора, кОм. не менше

|

15

|

Таблиця 1.3 Гранично допустимі режими експлуатації мікросхем К174ун10а

| №

|

Параметр

|

Значення

|

| 1

|

Діапазон живлячої напруги, В

|

13,5...16,5

|

| 2

|

Максимальна постійна напруга, що управляє, на виводах 4 і 12, В, не більш

|

12

|

| 3

|

Максимальна напруга сигналу на виводах 1, 2, 6, 7, 9, 10. 14. 15, В (ефф.), не більш

|

1

|

| 4

|

Опір навантаження, кОм. не менше

|

5

|

Мікросхема К174УН12

Дана мікросхема є двоканальним електронним регулятором гучності і балансу каналів. У неї є така можливість, як підключення і вибору оптимальної тонкорекції. Призначення її – це використання в звуковідтворюючій і приймально-підсилювальній апаратурі 1-го і 2-го класів спільно з К174УН10. До складу мікросхем входять керовані напругою підсилювачі і перетворювачі напруги. У даної мікросхеми існує аналог – мікросхема TСA730, яка містить 215 інтегральних елементів.

Малюнок 1.7 - Конструкційні параметри мікросхеми К174УН12

Таблиця 1.4 Основних електричних параметрів мікросхеми К174УН12

| №

|

Параметр

|

Значення

|

| 1

|

Номінальна напруга живлення

|

15 В

|

| 2

|

Струм споживання при Uп = 15 В

типове значення

|

40 мА

35 мА

|

| 3

|

Коефіцієнт посилення вхідної напруги при

Uп = 15 В, Uвих = 1 В, f = 1 кГц, Rн = 5,6 кОм

типове значення

|

17 Дб

20 Дб

|

| 4

|

Коефіцієнт ослаблення вхідної напруги при

Uп = 15 В, Uвих = 1 В, f = 1 кГц, Rн = 5,6 кОм

типове значення

|

70 Дб

80 Дб

|

| 5

|

Вхідний опір регулятора при Uп = 15 В, f = 1 кГц

|

3 МОм

|

| 6

|

Вхідний струм по виводах 11 і 14 при Uп = 15 В

|

2 мкА

|

| 7

|

Вхідна напруга при Uп = 15 В, f = 1кГц, Кг = 0,2 % : типове значення

|

1,0 В

|

| 8

|

Коефіцієнт гармонік при Uп = 15 В, Uвих = 1 В, f = 1 кГц

типове значення

|

0,2 %

0,1 %

|

| 9

|

Струм управління при Uп = 15 В:

через вивід 13, U13 = 6,9 В

типове значення

через вивід 12, U12 = 5,9 В

типове значення

|

50 мА- 15 мА

25 мА - 8 мА

|

Таблиця 1.5 Гранично допустимі режими експлуатації мікросхеми К174УН12

| №

|

Параметр

|

Значення

|

| 1

|

Максимальна напруга живлення

|

18 В

|

| 2

|

Максимально постійна управляюща напруга

на виводах 12 і 13

на виводі 4

|

12 В

3 В

|

| 3

|

Максимальна напруга вхідного сигналу

|

1 В

|

| 4

|

Мінімальний опір навантаження

|

5 кОм

|

| 5

|

Температура навколишнього середовища

|

- 10 - +55°С

|

Мікросхема К1401УД1

Малюнок 1.8 - Конструкційні параметри мікросхеми К1401УД1

Таблиця 1.6 Електричні режими експлуатації мікросхеми К1401УД1

| №

|

Параметр

|

Значення

|

| 1

|

Максимальна напруга живлення

|

18 В

|

| 2

|

Вхідний струм

|

150 нА

|

| 3

|

Коефіціент підсилення по напрузі

|

70 дБ

|

| 4

|

Вхідний опір

|

1 МОм

|

| 5

|

Споживаюча потужність

|

186 мА

|

| 6

|

Ширина полоси пропускання

|

2,5 МГц

|

| 7

|

Тип корпусу

|

DIP14

|

| 8

|

Температура навколишнього середовища

|

- 10 - +55°С

|

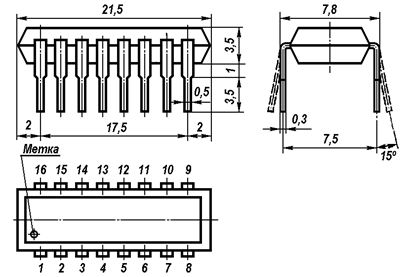

Мікросхема К174УН15

Мікросхема К174ун15 є здвоєним підсилювачем потужності ЗЧ номінальною вихідною потужністю до 2х6 Вт на навантаженні опором 2Ом. Кожен підсилювач має вбудований вузол теплового захисту і захисту від замикань вихідного ланцюга. Мікросхема призначена для використання в переносній, автомобільній і стаціонарній побутовій стереофонічній радіоапаратурі. Наявність двох підсилювачів в єдиному корпусі дозволяє в монофонічній апаратурі ЗЧ підвищити вихідну потужність в два рази без зміни живлячої напруги шляхом включення їх по мостовій схемі.

Малюнок 1.8 - Конструкційні параметри мікросхеми К174УН15

Таблиця 1.7 Основних електричних параметрів мікросхем К174УН15 при Uпит.ном = 15В і Токр.ср.=+25°с

| №

|

Параметр

|

Знач

|

| 1

|

Споживаний струм, при опорі навантаження 2 Ом і відсутності сигналу, мА

|

40...120

|

| 2

|

Номінальна вихідна потужність при частоті сигналу 1 кГц та коефіциенті гармонік не більше 1 %, Вт, не менше, для опору навантаження

2 Ом

4 Ом

|

6

2,5

|

| 3

|

Вихідна напруга при опорі навантаження 2 Ом частоті сигналу 1 кГц і коефіцієнті посилення напряженияне менше 40 дБ, В, не менше

|

3,8

|

| 4

|

Вхідна напруга при частоті сигналу 1 кГц, вихідній потужності 6 Вт і коефіцієнті гармонік

не більше 1 %, мВ

типове значення

|

10...38

30

|

| 5

|

Приведена до входу напруга шуму при опорі навантаження 2 Ом, частоті сигналу 30 Гц...20 кГц і коефіцієнті посилення напруги не менше 40 дБ, мкВ, не більш

|

5

|

| 6

|

Гранична частота при коефіцієнті посилення не менше 40 дБ і опорі навантаження 2Ом, Гц

нижняя, не більш

верхня, не менше

|

30

20 000

|

| 7

|

Коефіцієнт посилення напруги при вхідній напрузі 10 мВ і частоті сигналу 1 кГц, дБ

|

40...44

|

Таблиця 1.8 Гранично допустимі режими експлуатації мікросхеми К174УН15

| №

|

Параметр

|

Значення

|

| 1

|

Напруга живлення, В

|

10,5 ... 16,5

|

| 2

|

Максимальна вхідна напруга, мВ

|

500

|

| 3

|

Максимальна вихідна потужність, Вт

|

9

|

| 4

|

Мінімальний опір навантаження, Ом

|

1,6

|

| 5

|

Температура навколишнього середовища °С

|

- 25 ... +55

|

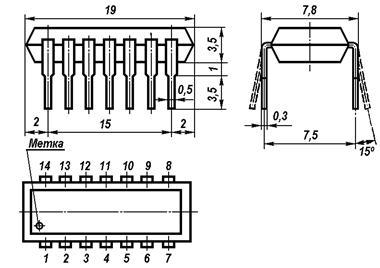

Мікросхема К174УН19

Приведена мікросхема є підсилювачем потужності звукової частоти, який має номінальну вихідну потужність 15 Вт на навантаженні опором 4 Ом і призначена для застосування у високоякісній звуковідтворюючій і телевізійній апаратурі. Вона стійка до теплових перевантажень і не виходить з ладу при замиканнях в ланцюзі навантаження. Дана деталь виготовлена в пластмасовому корпусі 1501.5-1 з плоскими жорсткими виводами і забезпечена теплообмінним мідним фланцем з отвором для монтажу на тепловідводі. Креслення корпусу представлене на малюнку 1.4. Маса приладу не більше 2 грам.

Малюнок 1.9 - Конструкційні параметри мікросхеми К174УН19

Таблиця 1.9 Основних електричних параметрів (мікросхема К174УН19, мікросхема К174УН15 при Uпит.ном = 2 х 15B і Токр.ср = 25 °C)

| №

|

Параметр

|

Значення

|

| 1

|

Споживаний струм, мА

при опорі навантаження Rн = 4 Ом

|

<65

|

| 2

|

Вихідна потужність, Вт, при Rн = 4 Ом, коефіцієнті посилення

по напрузі Кu = 30 дБ

частоті сигналу f == 1 кГц і коефіцієнті гармонік Кг = 10 %

типове значення

|

>15

18

|

| 3

|

Вихідна напруга, В (Rн = 4 Ом, fс = l кГц)

при Uпит = 2 х 16,5 В і вхідній напрузі Uвх = 235 мВ

при Uпит = 2 х 12 В і вхідній напрузі - Uвх = 175 мВ

Tокр.ср = -10 ... +70 °C

|

7 ... 7,9

5 ... 6

|

| 4

|

Вихідна напруга спокою (Uвх = 0 ), мВ

|

20

|

| 5

|

Приведена до входу напруга шуму, мкВ

при Rн = 4 Ом

|

<10

|

| 6

|

Коефіцієнт посилення напруги (типове значення ), дБ,

при Uвх = 200 мВ, fс = 1 кГц, Rн = 4 Ом

|

30

|

| 7

|

Коефіцієнт гармонік %(fc = 1 кГц, Rн = 4 Ом), при

вихідній напрузі Uвих = 0,632 В і

вихідній потужності Рвих = 0,1 Вт

приUвих = 7,74 В і Pвих = 15 Вт

|

0,5

10

|

| 8

|

Температура кристала, при якій спрацьовує

система теплового захисту °С

|

145

|

Таблиця 1.10 Гранично допустимі режими експлуатації мікросхеми К174УН19

| №

|

Параметр

|

Значення

|

| 1

|

Напруга живлення, В (двохполярне) (однополярное)

|

(2х6 ... 2х18),(12 ... 36)

|

| 2

|

Максимальний вихідний струм, А

|

3,5

|

| 3

|

Максимальна вхідна напруга, В

|

2х(Uпит - 1,5)

|

| 4

|

Мінімальний опір навантаження, Ом

|

3,2

|

Діоди

У даному приладі використовуються діоди КД202А і КД226А.

Діоди типу КД226А і КД202А - кремнієві дифузійні, випрямні діоди, призначений для роботи в приймальнею, підсилювальною і іншій радіоелектронній апаратурі при частоті живлячої напруги до 50кГц. Діоди цих типів відповідають технічним умовам АО.336.543 ТУ.

Таблиця 1.11- Основні електричні параметри діодів КД202А і КД226А

| Назва

|

КД202А

|

КД226А

|

| Матеріал

|

Si

|

Si

|

| Iпр max, A

|

5

|

2

|

| Iпр, і max, A

|

30

|

10

|

| При tи, мкс

|

10000

|

-

|

| Iобр max(Iобр max имп), мкА

|

800

|

10

|

| Uобр max(Uобр max имп), B

|

140

|

100

|

| Uпр, і max, B

|

50

|

1,3

|

| Uобр, і max, B

|

0,9

|

100

|

| При Iпр, A

|

3

|

2

|

| fp, кГц

|

1,2

|

50

|

| T, C

|

-60.+125

|

-45.+85

|

| t вос обр max, нс

|

-

|

250

|

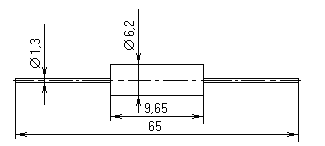

Малюнок 1.10-Габаритні розміри діода Кд202а

Малюнок 1.11-Габаритні розміри діода КД226А

Резистори

Резистори типу С2-23, які будуть використані для установки на ДП в моїй схемі – резистори загального призначення, з металодіелектричним провідним шаром. Призначені для роботи в ланцюгах постійного, змінного і імпульсного струмів як елементи навісного монтажу.

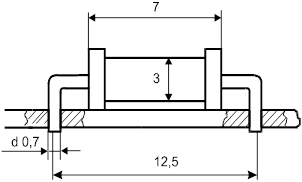

Малюнок 1.12 - Конструктивні параметри і спосіб установки резисторів

Таблиця 1.12- Граничні експлуатаційні параметри резисторів С2-23

| Параметр

|

Значення

|

| Діапазон номінальних опорів, Ом

|

10.1*106

|

| Допустиме відхилення від номінала %

|

±10

|

| Гранична робоча напруга, В

|

150

|

| Номінальна потужність, Вт

|

0,25

|

| Температура навколишнього середовища, при номінальному

електричному навантаженні, °С

|

від - 60 до +85

|

| Відносна вологість повітря, при t=35С

|

до 98 %

|

| Знижений атмосферний тиск

|

до 0,00013 Па

|

| Максимальне напрацювання, годинника

|

30000

|

| Термін сохраняемости, років

|

20

|

| Рівень власних шумів, мкВ/В

|

5

|

Таблиця 1.13-Конструктивні параметри резисторів С2-23

| Позиція на схемі

|

|

Габаритні розміри

|

Маса

|

| L, мм

|

D, мм

|

L, мм

|

D, мм

|

m, мм

|

| R1-R2, R6-R19, R22-R44, R46-54, R56, R57

|

0,25

|

7

|

3

|

12,5

|

0,7

|

0,25

|

| R45

|

0.5

|

10,8

|

4,2

|

15

|

0,9

|

1,0

|

| R55

|

1

|

13

|

6,6

|

17,5

|

0,9

|

2,0

|

Конденсатори

Конденсатори типу К50-35 та К50-38 - конденсатори алюмінієві оксидно-діелектричні загального призначення з однонаправленими дротяними виводами. Призначені для роботи в ланцюгах постійного, пульсуючого і імпульсного струму. Положення анода маркірується знаком "+" на корпусі конденсатора або анодний вивід робиться на 3-5 мм коротше, ніж катодний.

Таблиця 1.14 Граничних експлуатаційних даних конденсаторів

| №

|

Параметр

|

Значення

|

| 1

|

Температура навколишнього середовища від

|

–60 до +85 °З

|

| 2

|

Відносна вологість повітря при температурі

|

35 °С... до 98 %

|

| 3

|

Знижений атмосферний тиск до

|

194 Гпа (145 мм рт. ст.)

|

| 4

|

Допустиме відхилення ємкості від номінальної

|

від +5 до –20 %

|

| 5

|

Допустимий рівень змінної складової напруги

|

4.25%

|

Малюнок 1.13 - Конструктивні параметри конденсатора типу К50-35

Таблиця 1.15- Технічні дані електролітичного конденсатора К50-35

| Позиція на схемі

|

Номінал

|

Габаритні розміри

|

Маса

|

| L, мм

|

D, мм

|

A, мм

|

d, мм

|

|

| С40, С41, С46, С47

|

2200 x 25 В

|

40

|

18

|

7,5

|

0.8

|

20

|

| С35, C38

|

470 х 16 В

|

19

|

12

|

5

|

0,8

|

4,5

|

| С2

|

47 х 16 В

|

12

|

6,3

|

2,5

|

0,6

|

0,8

|

| С33

|

22 х 25 В

|

12

|

6,3

|

2,5

|

0,6

|

0,8

|

Таблиця 1.16- Технічні дані електролітичного конденсатору К50-38

| Позиція на схемі

|

Номінал

|

Габаритні розміри

|

Маса

|

| L, мм

|

D, мм

|

A, мм

|

d, мм

|

|

| С49

|

10000 x 16 В

|

57

|

21

|

7,5

|

0.8

|

40

|

Конденсатори типу К10-17 – це конденсатори з неорганічним діелектриком, низьковольтні, керамічні монолітні. Призначені для роботи в ланцюгах постійного, змінного і імпульсного струму. Конструктивно виконані ізольованими з однонаправленими виводами.

Малюнок 1.14 - Конструктивні параметри конденсатора К10-17

Таблиця 1.17-Технічні дані конденсатора К10-17

| №

|

Параметри

|

Значення

|

| 1

|

Номінальна ємкість, нФ

|

22

|

| 2

|

Допустиме відхилення ємкості від номінальної %

|

+50.- 20

|

| 3

|

Номінальна напруга при температурі до +85°С, У

|

25

|

| 4

|

Допустима реактивна потужність, ВА

|

0,5

|

| 5

|

Допустимий діапазон температур, °С

|

- 60.+125

|

Таблиця 1.18 - Технічні дані конденсатора К10-17

| Позиція на схемі

|

Габаритні розміри

|

Маса

|

| L,мм

|

B,мм

|

H,мм

|

A, мм

|

d,мм

|

|

| С1, C3, C42, C43

|

12

|

8,4

|

5,5

|

7,5

|

0,7

|

2,0

|

| С4, C5, C8, C9, C12-C15, C18-C21, C24, C29, C30, C35, C40

|

8,4

|

4,6

|

5,5

|

5,0

|

0,7

|

0,8

|

| C6, С7, С10, C11, C16, C17, C20-32, C25, C27, C35

|

6,8

|

4,6

|

5,5

|

2,5

|

0,7

|

0,5

|

Вилка

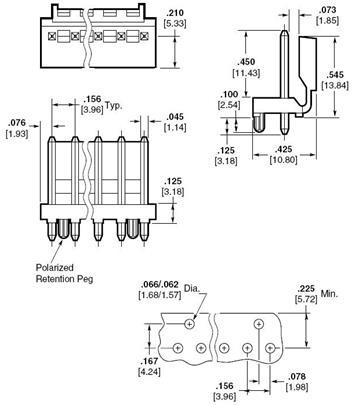

В даній розробці вилка нам необхідна для з’єднання з блоком живлення, звуковою картою комп’ютера та для з’єднання ЕРЕ на ДП. Вибираємо вилку 644631. У даного виду вилки може бути до 12 роз’ємів.

Таблиця 1.19 Основні параметри вилки 644631

| Виробник

|

Макс. напруга, В

|

Макс. струм, А

|

Діапазон робочих температур, °С

|

| AMP

|

250

|

2

|

-40…+125

|

Малюнок 1.15 - Конструкційні параметри вилки 644631

Проаналізувавши технічні дані елементної бази, можна зробити наступні виводи:

- акустична система заснована на вітчизняній елементній базі з максимальним використанням мікросхем;

- навісні елементи встановлюються однаково, тому спеціальних мерів по формуванню виводів проводити не передбачається;

- інтегральні схеми знаходяться в прямокутних корпусах, що дозволяє автоматизувати процес установки мікросхем на друкарську плату;

- мікросхеми К174ун15 і К174ун19 необхідно розташовувати на максимально можливому видаленні від теплочутливих елементів, оскільки відбувається розсіювання великої кількості теплової енергії;

- для полегшення трасування друкарської плати, мікросхеми необхідно мати в своєму розпорядженні групу (максимальна завантаженість друкарської плати провідниками буде усередині функціонального блоку);

- вибрані елементи мають достатньо високу надійність, що дозволяє спроектувати пристрій, що має великий ресурс роботи;

- елементна база комплектувалася по ознаках відповідності технічних характеристик експлуатаційних вимог;

- інтервал робочих температур елементної бази, допустима величина відносної вологості повітря, атмосферного тиску, вібрації, одиночних ударів і лінійних навантажень дозволяє спроектувати пристрій, що працює за заданих в технічному завданні умов експлуатації.

В результаті проаналізованих фактів і вимог до ЕРЕ, вибираємо двосторонню друковану плату. Трасування з'єднань на платі проводитимемо з обох сторін плати. Дивлячись на те, що відстань між виводами мікросхем складає 2,5 мм, необхідно прийняти крок координатної сітки рівний 1,25 мм. По пред'явленню вимог мінімальних розмірів до акустичної системи вибираємо 3 клас точності для друкарської плати підсилювача. Для уникнення паразитних наведень необхідно прокладати, в першу чергу, провідники ланцюгів живлення і землі, а тільки потім сигнальні провідники.

Мета цього пункту полягає в необхідності порівняння розроблювального виробу з аналогічним, подібним по функціям і призначенням, виявленні недоліків та запропонувати шляхи їхнього усунення.

Конструкторсько-технологічнім аналогом, схожого по виконуваним функціям мною була обрана акустична система LD112, за призначенням який збігається із призначенням розроблювальної мною акустичною системи на активних компонентах. У деру чергу відмінність цих систем полягає в розходженні їх схемотехніки, що призводить до розходження їхніх подальших конструкцій. У обох системах передбачений двохполосний еквалайзер, регулятор рівня гучності.

Вибрана акустична система має наступні параметри:

- Двухполосна акустична система

- Потужність: 200 Вт

- Діапазон частот: 60Гц - 18кгц

- Чутливість: 1 Вт/1м - 95дб

- Максимальній тиск SPL: 122 дб

- Опір: 8 Ом

- Розмір ПП: 250*175

Технологічній процес виробництва проектованого блоку є більш пробачимо стосовно техпроцесу для LD112. Це виникає за рахунок різниці між компонентами, які встановлюються на ДП

Проаналізував, можна сказати, що в LD112 приблизно на 30-35 елементів більше чим у розроблювальної акустичної системи. Даний факт затрудняє трасування друкованої плати. Це призвело до того, що LD112 збирається на платі, тим самим збільшується її розмір. Так само в розроблювальному пристрої велика кількість елементів і є присутні кілька мікросхем із кроком виводів 2,5 мм. Технологічність виробу LD 112 оцінюється нижче, ніж дана акустична система на активних компонентах.

Акустична система, яка проектується в даній роботі є відносно середнім по складності пристроєм, як з конструкторської, так і з технологічної точки зору.

З пункту 1.4 витікає, що акустична система має наступну елементну базу:

- резистори з осьовими виводами....................59шт.;

- діоди з осьовими виводами............................2шт.;

- конденсатори з аксіальними виводами.........49шт.;

- мікросхеми в корпусі DIP(16pin)...................2шт.;

- мікросхемa в корпусі DIP(14pin)...................1шт

- мікросхема в корпусі TO220(5pin)................1шт.;

- мікросхема в корпусі SIP(11pin)...................1шт.;

- роз'єми..............................................................6шт.

Виходячи з вживаної елементної бази, намічаємо, що у виробі застосовуватиметься двостороння друкована плата, що виготовляється комбінованим позитивним способом. Враховуючи порівняно невелику потребу ринку у виробі, що розробляється, недоцільно організовувати окреме підприємство по виробництву макету. Оптимальним варіантом є виробництво виробу на багатономенклатурному підприємстві з достатньо високим рівнем гнучкості виробництва. Тип виробництва – багатономенклатурний, серійний.

Обсяг виробництва нашого прибору становить близько 10000 штук у рік, тому установку навісних елементів доцільніше робити вручну. Збільшиті продуктивність ручної зборки можна за рахунок модернізації робочого місця: застосування світломонтажних столів, спеціального інструмента й інших допоміжних пристроїв і пристосувань. Аналіз підприємства, на якому передбачається випуск виробу, показує, що на ньому є устаткування і відпрацьовані наступні техпроцеси:

1) хімічний метод виготовлення друкарських плат;

2) комплексна підготовка навісних елементів до монтажу;

3) ручна установка навісних елементів на друкарську плату;

4) програмована збірка на світомонтажних столах;

5) паяння хвилею припою;

6) паяння за допомогою станції ERSA VAC 6500.

При застосуванні типових технологічних процесів розроблених на даному підприємстві, дозволяє нам понизити собівартість виробу при його невеликих об'ємах виробництва. Також на підприємства не освоєна автоматична установка навісних елементів. Отже, необхідне на підприємстві технології автоматичної установки навісних елементів. Докладний опис технологічних процесів установки ЕРЕ з осьовими виводами і підборка устаткування буде в технологічному розділі дипломного проекту.

На основі вивчення принципу роботи прибудую, аналізу елементної бази, аналізу ТЗ, аналогічного прибудую та аналізу вимог до виробництва можна сформувати додаткові умови, які необхідно врахувати при розробці конструкції та технології виробництва виробу:

- Тип друкарської плати акустичної системи – двостороння;

- Клас точності друкарської плати акустичної системи – 3;

- Крок координатної сітки друкарських плат 1,25 мм;

- Варіант трасування провідників - спочатку потенційні, потім інформаційні;

- Вихідні ланцюги розміщати якнайдалі від вхідних;

- Необхідно передбачити отвори для подальшого кріплення друкарської плати за допомогою гвинтового з'єднання;

- Необхідно передбачити захист блоку від вологи у вигляді полімерного (лакофарбового) покриття;

- Попередній розмір друкарської плати акустичної системи – 150 x 200 мм;

Друкована плата (ДП) є основним конструктивним елементом ЕА [ 4 ]. Їх застосовують в якості несущої конструкції та для електричних з'єднань. Друкована плата є ізоляційною основою, що містить необхідні отвори, контактні майданчики і друковані провідники, що забезпечують електричне і механічне з'єднання навісних елементів.

З причини середньої складності електричної схеми для виготовлення активної акустичної системи найбільш прийнятним буде використання двосторонньої ДП .

За точністю виконання елементів конструкції друкарські плати діляться на чотири класи точності. Друковані плати 1 і 2 класів точності найбільш прості у виконання, надійні в експлуатації і мають мінімальну вартість. Друковані плати 3 і 4 класів точності вимагають використання високоякісних матеріалів, інструменту, устаткування, обмеження габаритних розмірів і так далі. Друковані плати ЕА рекомендується виготовляти по 2 і 3 класам точності. У зв'язку з цим ДП, що розробляється, виготовлятиметься по третьому класу точності.

Для визначення площі конструкції ПП, що розробляється, скористаємося формулою:

, (2.1) , (2.1)

де  - настановна площа i-го навісного елементу (таблицю 2.1); - настановна площа i-го навісного елементу (таблицю 2.1);

- коефіцієнт втрат площі ( - коефіцієнт втрат площі ( =1...3), приймаємо =1...3), приймаємо  =3. =3.

Таблиця 2.1-Настановні параметри елементів

| Елемент

|

Кіл.

|

Настановна площа Si, мм2

|

Діаметр виводу, мм

|

| Мікросхема DIP 14

|

1

|

148

|

0,5

|

| Мікросхема DIP 16

|

2

|

168

|

0,5

|

| Мікросхема К174УН15

|

1

|

320

|

0,75

|

| Мікросхема К174УН19

|

1

|

88

|

1,1

|

| Діод Кд202а

|

4

|

132

|

0,9

|

| Діод Кд226а

|

2

|

124

|

1,3

|

| Конденсатор

К50-35

|

2200 x 25 В

|

4

|

255

|

0,8

|

| 470 х 16 В

|

2

|

115

|

0,8

|

| 47 х 16 В

|

1

|

31

|

0,6

|

| 22 х 25 В

|

1

|

31

|

0,6

|

| Конденсатор

К10-17

|

С1

|

4

|

100

|

0,7

|

| С4

|

16

|

40

|

0,7

|

| С6

|

21

|

32

|

0,7

|

| Конденсатор К50-38-16в-10000 мкФ

|

1

|

1320

|

0,9

|

| Резистор С2-23-0,25

|

57

|

38

|

0,7

|

| Резистор С2-23-1 С2-23-0,5

|

2

|

110

|

0,.9

|

| Роз'їм 644631

|

6

|

220

|

0,5

|

| Радіатор

|

2

|

200

|

-

|

З формули (2.1) отримуємо для плати підсилювачів потужності:

Оскільки акустична система є нестандартним виробом і плати уніфікованих типових конструкцій (Е1,Е2,Е3,Е4 і так далі) мають площі що у багато разів перевершують розраховану раніше, то для конструкції ДП, що розробляється, візьмемо плату довільних розмірів (з дотриманням вимог: ГОСТ 10317-79 обумовлює співвідношення сторін ДП не більше 3:1, причому форма ДП тільки прямокутна). Враховуючи велику кількість монтажних отворів під дротяний монтаж друкарську плату необхідно вибирати із запасом.

Згідно вищевикладеному вибираємо ДП розмірами 125x195мм.

Як діелектрична основа для виготовлення ДП широкого поширення набули шаруваті діелектрики, що складаються з наповнювача і речовини (синтетичної смоли), що пов'язує, керамічні і металеві (з поверхневим діелектричним шаром) матеріали. Оскільки ДП при експлуатації не піддаватиметься високим механічним і тепловим діям, діям агресивних середовищ, то згідно ГОСТ 10316-78 вибираємо найбільш поширений матеріал склотекстоліт СТФ-1-35-1,5.

Розміщення НЕ на ДП здійснюємо відповідно до ОСТ.4ГО.010.030 і ОСТ.4ГО.010.009. При компоновці ДП необхідно забезпечити відповідно до ГОСТ 23751-79 раціональне розміщення навісних елементів з урахуванням електричних зв'язків і теплового режиму із забезпеченням мінімальних значень довжин зв'язків, кількості переходів друкарських провідників з шару в шар, паразитних зв'язків між елементами, по можливості рівномірний розподіл мас навісних елементів по поверхні.

При розташуванні ІС, ЕРЕ на друкарській платі необхідно передбачати забезпечення основних технологічних вимог, що пред'являється до апаратури (автоматизовану збірку, паяння, контроль, ремонтопридатність).

В процесі конструювання ДП виконуються наступні розрахунки:

- конструктивно-технологічний;

- розрахунок по постійному струму;

- розрахунок по змінному струму.

Для визначення основних параметрів друкованого монтажу виконується конструктивно-технологічний розрахунок друкарського монтажу, який проводиться з урахуванням виробничих погрішностей малюнка провідних елементів, фотошаблону, базування, свердлення і таке інше. При виконанні розрахунку слід керуватися [ ].

Основні умовні позначення, використовувані при розрахунку, і графічне зображення ДП приведені на малюнку 2.1.

Малюнок–2.1 Графічне зображення ДП

Hn - товщина ДП;

Hnc - загальна сумарна товщина ДП;

Hм - товщина підстави ДП;

hn - товщина фольги;

h - товщина провідного малюнка;

l - відстань між центрами елементів;

t - ширина друкарського провідника;

Q - відстань від краю плати до елементів провідного малюнка;

d - діаметр отвору;

b - ширина гарантійного поясу;

D - діаметр контактної площі;

S - відстань між краями сусідніх елементів провідного малюнка.

Мінімальний діаметр перехідного отвору

, (2.2) , (2.2)

де Нп – товщина друкарської плати мм;

I - відношення діаметру металізованого отвору до товщини ПП (таблиця 2.2)

Таблиця 2.2-Номінальні значення основних параметрів друкарського монтажу для вузьких місць

| Найменування розрахункового елементу

|

Позначення

|

Значення параметрів для класів точності ДП, мм

|

| 3

|

| Ширина провідника

|

tМ

|

0,25

|

| Відстань між краями сусідніх елементів провідного малюнка

|

SМ

|

0,25

|

| Відношення діаметру металізованого отвору до товщини плати

|

I

|

0,33

|

| Ширина гарантійного поясочка

|

b

|

0,05

|

. .

Приймаємо діаметр перехідного отвору 0,5 мм.

Мінімальне значення діаметру монтажного отвору визначаємо із співвідношення:

, (2.3) , (2.3)

де dВ – максимальне значення діаметру виведення навісного елементу;

dНО – нижнє граничне відхилення номінального значення диметра отвори (таблиця 2.3); dНО – нижнє граничне відхилення номінального значення диметра отвори (таблиця 2.3);

– зазор між виводами і монтажним отвором для паяння ( – зазор між виводами і монтажним отвором для паяння ( =0,1–0,4 мм). =0,1–0,4 мм).

Таблиця 2.3– Допустимі погрішності виконання конструктивних елементів

| Погрішність

|

Позначення

|

Значення для класу точності

|

| 3

|

| Граничне відхилення номінального значення диметра отвору, мм:

при dВ - 1 мм

при dВ > 1 мм

|

d d

|

± 0,05

± 0,10

|

| Граничне відхилення ширини провідника з покриттям, мм

|

t t

|

+ 0,05

– 0,05

|

| Позиційний допуск розташування центрів отворів, мм

|

δd_

|

0,10

|

| Позиційний допуск розташування контактних майданчиків, мм

|

δp_

|

0,30

|

| Позиційний допуск розташування провідника, мм

|

δl_

|

0,05

|

Для dВ =0,5 мінімальне значення діаметру монтажного отвору:

dМО1 ³ 0,5 + 0,2 + 0,1 = 0,8 мм

Для dВ =0,6 мінімальне значення діаметру монтажного отвору:

dМО2 ³ 0,6 + 0,2 + 0,1 = 0,9 мм

Для dВ =0,7 мінімальне значення діаметру монтажного отвору:

dМО3 ³ 0,7 + 0,1 + 0,1 = 0,9 мм

Для dВ =0,75 мінімальне значення діаметру монтажного отвору:

dМО4 ³ 0,75 + 0,2 + 0,1 = 1,05 мм

Для dВ =0,8 мінімальне значення діаметру монтажного отвору:

dМО5 ³ 0,8 + 0,2+ 0,1 =1,1 мм

Для dВ=0,9 мінімальне значення діаметру монтажного отвору:

dМО6 ³ 0,9+ 0,2 + 0,1 = 1,2 мм

Для dВ=1,1 мінімальне значення діаметру монтажного отвору:

dМО7 ³ 1,1+ 0,2 + 0,1 = 1,4 мм

Для dВ=1,3 мінімальне значення діаметру монтажного отвору:

dМО8 ³ 1,3+ 0,2 + 0,1 = 1,6 мм

Приймаємо діаметри монтажних отворів

dМО1 = dМО2 = dМО3 = 0,9 мм;

dМО4 = 1,1 мм;

dМО5 = dМО6 = dМО7 = 1,4 мм;

dМО8 = 1,8 мм.

Номінальне значення ширини провідника t розраховуємо по формулі:

, (2.4) , (2.4)

де  tHO – нижнє граничне відхилення ширини провідника (таблиця 2.3). tHO – нижнє граничне відхилення ширини провідника (таблиця 2.3).

Для вільного місця номінальне значення ширини провідника :

t1 = 0,5 + 0,05 = 0,55 мм

Приймаємо номінальне значення ширини провідника t1=0,55 мм.

Номінальне значення відстані між сусідніми елементами провідного малюнка визначаємо по формулі:

S = Sм +  tво (2.5) tво (2.5)

де  tво – верхнє граничне відхилення ширини провідника (таблиця 2.3). tво – верхнє граничне відхилення ширини провідника (таблиця 2.3).

Для вільного місця номінальне значення відстані між сусідніми елементами провідного малюнка :

S1 = 0.5 + 0,05 = 0,55 мм

Приймаємо номінальне значення відстані між сусідніми елементами провідного малюнка S1 = 0,55 мм.

Розрахунок мінімального діаметру контактного майданчика вироблюваний по формулі:

, (2.6) , (2.6)

де  dBO – верхнє граничне відхилення діаметру отвору (таблиця 2.3). dBO – верхнє граничне відхилення діаметру отвору (таблиця 2.3).

Dпо = 0,5 + 0,05 + 2*0,05 +0,05+(0,12 + 0,32 + 0,052)1/2 = 1 мм

D1 = D2 = D3 = 0,9 + 0,05 + 2 * 0,05 +0,05+(0,12 + 0,32 + 0,052)1/2 =1,4 мм

D4= 1,1 + 0,05 + 2 * 0,05 +0,05+(0,12 + 0,32 + 0,052)1/2 = 1,6 мм

D5 = D6 = D7 = 1,4 + 0,1 + 2 * 0,05 + 0,05 + (0,12 + 0,32 + 0,052)1/2 = 2,0 мм

D8 = 1,8 + 0,1 + 2 * 0,05 + 0,15 +(0,12 + 0,32 + 0,052)1/2 = 2,4 мм

Приймаємо Dпо=1мм, D1=D2=D3=1,4мм, D4=1,6 мм, D5=D6=D7=2,0мм, D8= 2,4 мм.

Розрахунок мінімальної відстані для прокладки n – го кількості провідників між контактними майданчиками проводимо тільки для елементів між виводами яких проходять друкарські провідники:

l=D+t*n+S*(n+1)+δ1, (2.7)

де n – кількість провідників, n = 1;

δl – позиційний допуск розташування провідника (таблиця 2.2).

l1=1,4+0,55+0,55*(1+1)+0,05=3,1 мм

l2=1,6+0,55+0,55*(1+1)+0,05=3,3 мм

l3=2,0+0,55+0,55*(1+1)+0,05=3,7 мм

l4=2,4+0,55+0,55*(1+1)+0,05=4,1 мм

З вищенаведеного розрахунку можна зробити виcновок, що відстань між двома сусідніми контактними майданчиками, призначеними для установки мікросхеми DA1 і DA2 недостатньо для прокладки одного провідника з урахуванням обмежень, що пред'являються до друкованного монтажу, тому контактні майданчики у разі потреби можна підрізати із збереженням ширини гарантійного поясочка b=0,05 мм.

Аналізуючи приведений вище конструктивно – технологічний розрахунок, можна виділити основні параметри друкарського монтажу:

1) діаметр перехідного отвору 0,5 мм;

2) діаметр монтажного отвору: 0,9 мм, 1,1 мм, 1,4 мм, 1,8мм;

3) номінальна ширина провідника 0,55 мм;

4) номінальна відстань між сусідніми елементами провідного малюнка 0,55мм;

5) діаметр контактного майданчика: 1 мм, 1,4 мм, 1,6 мм, 2 мм і 2,4 мм;

Набутих значень параметрів друкарських елементів можуть коректуватися у бік збільшення на підставі електричного розрахунку тих же елементів по постійному струму, який приведений в підрозділі 2.3.

Найбільш важливими електричними властивостями друкарських плат по постійному струму є перевантажувальна здатність провідників по струму, опір ізоляції і діелектрична міцність підстави друкарської плати.

Розрахунок проводимо для якнайгіршого випадку, тобто при максимальній споживаній потужності для двосторонньої друкарської плати виконаній по третьому класу точності і напруги живлення 15 В.

Необхідна ширина друкаованого провідника сигнального ланцюга:

, (2.8) , (2.8)

де ρ – питомий опір провідника, Ом мм2/м (для мідної

катаної фольги ρ складає 0,017 Ом мм2/м);

I – струм, А (I = 0,1 А);

l – довга провідника, м;

Uз.пу. – запас перешкодостійкості елементів (Uз.пу. = 0,4 В);

hф – товщина фольги (hф = 0,035 мм).

При максимально можливій довжині траси 125+195=320 мм ширина провідника сигнального ланцюга повинна бути:

З технологічних міркувань ширину провідників сигнальних ланцюгів приймаємо 0,55 мм.

Необхідна ширина друкованих провідників шин живлення і землі:

, (2.9) , (2.9)

де ρ – питомий опір провідника, Ом * мм2 / м (для мідної катаної фольги ρ складає 0,017 Ом * мм2 / м);

I – струм, А ;

l – довга провідника, м;

Uп. – максимальне падіння напруги на шині живлення(0,4 В);

hф – товщина фольги (hф = 0,035 мм).

Струм шини живлення:

I = P/U (2.10)

де Р – споживана потужність;

U – напруга живлення, В;

U = 15 B.

Споживана потужність:

Р=Рвих/ , (2.11) , (2.11)

де Рвих – вихідна потужність підсилювачів, Вт;

Рвих =15+4=29 Вт;

– ккд підсилювачів; – ккд підсилювачів;

= 60 %. = 60 %.

Р = 29/60% = 48 Вт

І = 48/15 = 3,2 А

При максимально можливій довжині траси мм ширина провідника сигнального ланцюга повинна бути:

Приймаємо ширину провідників шин живлення і землі 1,5 мм, для вихідних ланцюгів підсилювачів потужності ( Рвих=15Вт і Рвих=6Вт) – 1,0 мм.

Кількість контактів nк з'єднувача прямого зчленування, що здійснюють підведення напруги живлення і землі:

nП=Sп.з./Sк., (2.12)

де Sп.з –перетин друкарського провідника шини живлення, мм2;

Sк – площа контакту контактної пари.

(2.13) (2.13)

(2.14) (2.14)

nП = 0,052 / 1,53 = 0,033

Приймаємо nП =1.

Мінімальна відстань між провідниками для плат без захисного лакового покриття залежить від напруги пробою і тиску навколишнього середовища. Зазор між провідниками для нормального атмосферного тиску вибираємо на підставі даних приведених в [ 6 ] залежно від різниці напруги між сусідніми провідниками. Для друкарської плати, що розробляється, мінімальний зазор складає 0,25 мм для всіх провідників. Отриманий для конкретної різниці потенціалів зазор між провідниками може бути збільшений, якщо опір витоку між провідниками перевищить допустиме значення, обчислене на основі аналізу принципової схеми, що реалізовується на платі .

Розрізняють два види електропровідності діелектриків: поверхневу і об'ємну. Поверхневий опір ізоляції  паралельних друкарських провідників обумовлюється наявністю питомого поверхневого опору паралельних друкарських провідників обумовлюється наявністю питомого поверхневого опору  діелектрика плати: діелектрика плати:

(2.15) (2.15)

де  - зазор між провідниками; - зазор між провідниками;

- найбільша довжина сумісного проходження провідників. - найбільша довжина сумісного проходження провідників.

Ом Ом

Між провідниками, розташованими на поверхні друкованої плати, існують обидва види електропровідності. Опір ізоляції  паралельних провідників приблизно обчислюють як паралельних провідників приблизно обчислюють як

(2.16) (2.16)

де  - об'ємний опір ізоляції між провідниками протилежних шарів ДДП. Оскільки плата, що розробляється, є двосторонньою, тому приймаємо - об'ємний опір ізоляції між провідниками протилежних шарів ДДП. Оскільки плата, що розробляється, є двосторонньою, тому приймаємо  . .

Отримані результати розрахунку по постійному струму показують правильність прийнятих в попередньому розділі значень конструктивно-технологічних показників а також показують можливість нормального функціонування проектованого виробу з погляду здатності навантаження провідників по струму, високий опір ізоляції і високій діелектричній міцності основи ДП.

При передачі по друкованим елементам плати високочастотних імпульсних сигналів із-за наявності індуктивного опору провідників, взаємної індуктивності і ємкості, опори витоку між провідниками сигнали спотворюються, з'являються перехресні перешкоди. Розрахунок по змінному струму дозволяє уточнити максимальну довжину одиночного провідника, максимальну довжину сумісного проходження поряд розташованих провідників, зазори між провідниками.

Допустиму довжину трьох паралельно розташованих сигнальних провідників визначають за формулі:

, (2.17) , (2.17)

де lCД, lМД - допустима довжина паралельно розташованих провідників при дії тільки ємкісного паразитного зв'язку і лише індуктивному паразитному зв'язку відповідно.

Допустима довжина паралельно розташованих сусідніх провідників визначається:  , (2.18) , (2.18)

де СД – допустима ємкість паразитного зв'язку, визначувана перешкодостійкістю мікросхем. (СД = 40 пФ);

СП – погонна ємкість пФ/см, визначається по формулі:

, (2.19) , (2.19)

де КП – коефіцієнт пропорційності (КП = 0,15);

– діелектрична проникність середовища. – діелектрична проникність середовища.

Для провідників, розташованих на поверхні плати:

, (2.20) , (2.20)

де Е0 – діелектрична проникність повітря або лаку, якщо плати покриті лаком (Е0 = 1);

Е – діелектрична проникність матеріалу плати (Е = 6).

За формулою (2.20) отримуємо

Визначимо погонну ємність СП:

Отримане значення Сп, підставляємо у формулу і обчислюємо допустиму довжину паралельно розташованих сусідніх провідників при дії тільки ємкісного паразитного зв'язку:

. .

Допустима довжина паралельно розташованих сусідніх провідників при дії тільки індуктивного паразитного зв'язку для плати без екрануючої площини визначають по рівнянню:

, (2.20) , (2.20)

де UПУ – значення перешкодостійкості мікросхем приведене в ТУ, довідниках (UПУ =0,4 У); UО - напруга логічного 0, приведеного в ТУ, В (UО = 0,3 В);

- перепад струму в ланцюзі живлення при перемиканні ІС ( - перепад струму в ланцюзі живлення при перемиканні ІС ( = 0,01 А); = 0,01 А);

tЗСР - середній час затримки (tЗСР = 14 нс );

КЗ - коефіцієнт запасу (КЗ =0,8 ).

Для вирішення можна використовувати чисельні ітераційні методи, наприклад метод Ньютона. Після трьох кроків рішення отримуємо, що  . .

За раніше наведеною формулою визначимо допустиму довжину трьох паралельно розташованих сигнальних провідників:

. .

Допустиму довжину шини землі визначимо по формулі:

, (2.21) , (2.21)

де n – число ІС на платі, підключених шині землі (n=5);

- струм перемикання ІС, А; - струм перемикання ІС, А;

Lп – погонна індуктивність шини землі (Lп = 13 нГн/см);

TФ – середня тривалість фронту сигналу, яка визначається за формулою

, (2.22) , (2.22)

тут t1, t2 – тривалість фронту сигналу (t1 = t2 = 20 нс)

Підставивши початкові дані у формулу (2.25) отримаємо:

Проаналізував розраховані дані по змінному струму, можна зробити висновок:

-допустима довжина трьох паралельно розташованих сигнальних провідників не повинна перевищувати 30 см;

-допустима довжина шини землі не повинна перевищувати 108 см.

Найбільш трудомісткими завданнями при конструюванні ДП є розміщення навісних елементів і трасування друкованого монтажу. При розміщенні ЕРЕ критеріями оптимізації можуть бути мінімум сумарної довжини зв'язків, рівномірне заповнення монтажного простору і так далі. Основним критерієм компоновки ЕРЕ буде мінімальна сумарна довжина всіх ліній зв'язку, тому, при розміщенні чергового елементу, в першу чергу враховуватимемо кількість зв'язків цього елементу з вже розміщеними.

Трасування полягає у визначенні конкретної геометрії друкованого монтажу, що реалізовує з'єднання між елементами схеми. При трасуванні необхідно виконувати основні вимоги ГОСТ 10317–79, ГОСТ 2.417–78, ОСТ 4.010.019–81. На площину ДП, паралельно її сторонам, наносимо лінії координатної сітки. За базу координат приймаємо нижній лівий кут ДП. Основний крок координатної сітки – 1,25 мм.

Центри отворів слід розташовувати у вузлах координатної сітки. Провідники розташовуємо рівномірно на площі ДП паралельно лініям координатної сітки або під кутом, кратним 15°, паралельно напряму руху хвилі припою або під кутом, не більш 30° з боку паяння, якщо провідний малюнок не покривають захисною маскою.

Найбільш поширеним способам розводки є координатний спосіб розводки.

Координатний спосіб розводки передбачає ортогональні напрями провідників на різних сторонах плати. Для виконання діагональних з'єднань і запобігання небажаному перетину провідника з раніше проведеними провідниками і контактними майданчиками в конструкцію плат вводяться перехідні отвори. Перехідний отвір переводить провідник на протилежну сторону плати, на якій траса продовжується. Подолання перешкоди на протилежній стороні можливе введення другого перехідного отвору і переходом знов на першу сторону. Переходи трас з одного боку на іншу дозволяють також здійснювати монтажні отвори під виводи дискретних ЕРЕ і штирьові виводи мікросхем. За відсутності жорстких вимог на розміри друкованої плати і число перехідних отворів координатний спосіб дозволяє реалізувати на двосторонній платі будь-яку складну схему.

Недоліками координатного способу розводки слід зазначити деяке збільшення довжин трас провідників, у гіршому разі на 40 відсотків, і наявність перехідних отворів. Алгоритми трасування засновані на методах динамічного програмування. Монтажний простір друкарської плати розбивається на рівні дискретів, і процес трасування здійснюється шляхом поступового заповнення дискретів трасами.

Відомі алгоритми проведення трас між двома контактами можна умовно розбити на хвилевих і евристичних.

Хвилевий алгоритм, або алгоритм Лі, заснований на поступовому розповсюдженні числової хвилі від джерела до приймача по вільних дискретам монтажного простору. Алгоритм трасування, заснований на ідеях хвилевого алгоритму, характеризуються універсальністю і дозволяють знайти найкоротшу трасу, якщо така траса існує. Ідея алгоритму полягає в тому, що на полі моделюється розповсюдження хвилі від джерела до тих пір, поки фронт хвилі, що розширюється, не досягне приймача або на якомусь кроці фронт не зможе включити жодного нового не зайнятого осередку.

Основний недолік хвилевого алгоритму – необхідність великого об'єму необхідної пам'яті і висока трудомісткість. Скорочення витрат пам'яті і часу ЕОМ досягається шляхом застосування променевих алгоритмів, які полягають в тому, що фронт хвилі розповсюджується по путніх координатах, які привласнюються не всім незайнятим осередкам, сусіднім з джерелом, а лише одній. Тобто промені розповсюджуються по заданих напрямах від джерела і приймача одночасно. Променевий алгоритм менш універсальний, чим хвилевий, але він економічніший.

Якщо хвилевий і променевий алгоритми на першому етапі визначають всі можливі шляхи прокладки траси, а потім будують найбільш прийнятне з'єднання, то евристичні алгоритми прагнуть прокласти трасу відразу по найкоротшому шляху. Якщо у найкоротшого шляху зустрічається перешкода у вигляді зайнятих або заборонених елементів, то в дію вступає правило визначення шляхів обходу. Евристичні алгоритми є найбільш швидкодіючими і порівняно прості в реалізації, проте те, що переважний порядок обходу перешкод заданий заздалегідь, свідчить про можливість отримання неоптимального результату.

Для швидкого знаходження необхідного ЕРЕ на друкарській платі вводиться адресація. Для побудови адреси використовується координатний, позиційний або координатно–позиційний способи адресації. Запис адреси здійснюється буквами російського або латинського алфавіту, цифрами, символами.

Координатний спосіб застосовується тоді, коли розташуванню конструктивних елементів можна поставити у відповідність осередку координатної сітки з постійним або змінним кроком. Спосіб полягає в тому, що у кожному конкретному випадку на складальному кресленні в площині друкарської плати умовно вибирається початок координат і напрям абсциси і ординати. Потім проводиться буквено-цифрова координація осей і кожному конструктивному елементу привласнюється адреса, що складається з позначення абсциси і ординати. В тому випадку, якщо конструктивний елемент займає більш за один осередок координатної сітки, то її конструктивна адреса повинна відповідати координатам лівого верхнього осередку сітки.

Позиційний спосіб рекомендується до застосування в тих випадках, коли розташування конструктивних елементів на платі нерегулярне і використання координатного способу адресації неможливе. Спосіб полягає в тому, що адресою кожного конструктивного елементу є його літерно–позиційне позначення, встановлене на складальному кресленні відповідно до принципової схеми.

Можливий і третій варіант розташування конструктивних елементів, коли групам елементів можна поставити у відповідність координатну сітку, а в межах осередку сітки розташування елементів не регулярне. В даному випадку зручно використовувати координатно–позиційний спосіб, коли регулярно розташовані групи елементів адресують координатним способом, а елементи, розташовані в межах однієї групи нерегулярно, – позиційним способом, відокремлюючи адресу координати осередку від позицій якимось символом.

Відповідно до вищеописаних рекомендацій, найбільш прийнятним способом адресації для ТЕЗ, що розробляється, є позиційний.

На основі представлених способів отримання провідного малюнка для проектованих друкарських плат було виконано трасування друкарського монтажу, яке було зроблене в САПР РСАD. Автоматичне трасування друкованих з'єднань ДП виконується програмою PC-ROUTE, яка забезпечує послідовне автоматичне трасування з'єднань і автоматичне ітераційне трасування розпорюванням, тобто видалення невдало прокладених раніше друкарських провідників. Інтерактивне трасування виконується в графічному редакторові PC-CARDS.

Компоненти ЕВА функціонують в строго певному температурному діапазоні [ 5 ]. Відхід температури за вказані межі може привести до необоротних структурних змін компонентів. Температура впливає на електронні схеми, змінюючи параметри сигналів. При підвищеній температурі знижуються діелектричні властивості матеріалів, прискорюється корозія конструкційних матеріалів, контактів. При підвищеній температурі тверднуть і розтріскуються гумові деталі, підвищується крихкість матеріалів. Відмінність в коефіцієнтах лінійного розширення матеріалів може привести до руйнування залитих смолами конструкцій і, як наслідок, порушення електричних з'єднань, зміни характеру посадок, ослабленню кріплення і тому подібне

Нормальний температурний режим ЕВА називають такий режим, який при зміні в певних межах зовнішніх температурних дій забезпечує зміну параметрів і характеристик конструкції, схем, компонентів, матеріалів в межах, вказаних в ТУ. Висока надійність і тривалий термін служби ЕВА будуть гарантированни, якщо температура середовища усередині ЕВА нормальна (20-25 ) і змінюється не більше ніж на 2/год ) і змінюється не більше ніж на 2/год . Забезпечення нормального теплового режиму приводить до ускладнення конструкції, збільшення габаритів і маси, введення додаткового устаткування, витрат електричної енергії. Для підтримки нормального теплового режиму використовують природне охолоджування, примусове повітряне і водно-повітряне охолоджування, примусове охолоджування за допомогою рідкого холодоагенту і т. п. [ 7 ]. . Забезпечення нормального теплового режиму приводить до ускладнення конструкції, збільшення габаритів і маси, введення додаткового устаткування, витрат електричної енергії. Для підтримки нормального теплового режиму використовують природне охолоджування, примусове повітряне і водно-повітряне охолоджування, примусове охолоджування за допомогою рідкого холодоагенту і т. п. [ 7 ].

При природному охолоджуванні теплонагружені елементи охолоджуються за рахунок природної конвекції повітря, теплопровідності і випромінювання. Метод охолоджування, будучи найпростішим, вимагає підвищеної уваги конструктора до питань раціональної компоновки. При компоновці необхідно прагне до рівномірного розподілу потужності, що виділяється, за всім обсягом ЕА. Компоненти і ТЕЗ з великими тепловиділеннями необхідно розташовувати у верхній частині ЕА або поблизу стінок, критичні до перегріву компоненти і ТЕЗ - в нижній частині, захищати тепловими екранами.

Примусове повітряне охолоджування автономними вентиляторами і безпосередньою подачею повітря від центрального кондиціонера широко практикується в ЕА з тепловиділеннями не більше 0,5  . Недоліками повітряного охолоджування є: ускладнення конструкції, підвищена запилена, поява вібрацій в результаті роботи вентиляторів, нерівномірність розподілу повітря, що охолоджує, і так далі . Недоліками повітряного охолоджування є: ускладнення конструкції, підвищена запилена, поява вібрацій в результаті роботи вентиляторів, нерівномірність розподілу повітря, що охолоджує, і так далі

Системи охолоджування, що залишилися, є ще складнішими і застосовуються в складних ЕА.

Для проектованої акустичної системи вибираємо природне охолоджування оскільки щільність теплового потоку від охолоджуваних поверхонь не перевищує 0,05 , коефіцієнт заповнення блоку дуже низький. , коефіцієнт заповнення блоку дуже низький.

Тепловими розрахунками необхідно підтвердити правильність вибраного способу охолоджування, інакше потрібно вибрати ефективніший спосіб охолоджування. Існуючі методики теплових розрахунків електронної апаратури різноманітні, але в більшості з них компоненти спільно з конструктивними елементами, на які вони встановлені, моделюються умовно нагрітою зоною. Методика, по якій проводився розрахунок, має погрішність не більше ±10%. Розрахунок проводився на ЕОМ за допомогою програми «TEPLO». Початковими даними до розрахунку є:

- розміри блоку;

- температура навколишнього середовища;

- потужність, що розсіюється в ДП;

- дані про елементи, критичні до перегріву і так далі;

Результати розрахунку приведені в додатку A. По результатах можна зробити висновок про можливість застосування в проектованому виробі природного охолоджування, оскільки отримані результати повністю задовольняють технічному завданню.

Надійність РЕА – це властивість виконувати задані функції, зберігаючи експлуатаційні показники в допустимих межах протягом необхідного проміжку часу, і можливість відновлення функціонування, втрачена по тих або інших причинах.

У будь-який момент часу РЕА може знаходиться в справному або несправному стані. Якщо РЕА в даний момент часу задовольняє всім вимогам, встановленим як відносно основних параметрів, так і відносно другорядних параметрів, що характеризують зовнішній вигляд і зручність в експлуатації, то такий стан називають справним станом. Відповідно до цього визначення несправний стан – стан РЕА, при якому вона в даний момент часу не задовольняє хоч би одній з цих вимог.

Працездатність – стан РЕА, при якому вона в даний момент часу відповідає всім вимогам відносно основних параметрів, що характеризують нормальне протікання процесів.

Відмова – це подія, що полягає в повній або частковій втраті працездатності системи.

По характеру зміни параметрів до моменту виникнення відмови діляться на раптові - в результаті миттєвої зміни одного або декількох параметрів елементів і поступові - в результаті поступової зміни параметрів елементів до тих пір, поки значення одне з параметрів не вийде за деякі межі, що визначають нормальну роботу елементів.

По характеру усунення відмови ділять на стійких і таких, що самоусуваються. Для усунення стійких відмов необхідне його регулювання або заміна, а відмови, що самоусуваються, усуваються без втручання оператора.

По зовнішніх проявах відмови ділять на явних - виявляються при зовнішньому огляді і неявні – виявляються спеціальними методами контролю.

Поняття відмова дозволяє розглянути основні експлуатаційні властивості РЕА: безвідмовність, ремонтопридатність, довговічність, збереження.

Безвідмовність – властивість ЕА безперервно зберігати працездатність в заданих режимах і умовах експлуатації в течії заданого інтервалу часу. Під ремонтопридатністю розуміють властивість пристрою, що полягає в пристосуванні до попередження відмов, виявлення причин їх виникнення і усунення їх наслідків шляхом проведення ремонтів і технічного обслуговування. Довговічність характеризує властивість виробу зберігати працездатність до настання граничного стану. Під збереженням розуміють властивість виробу, зберігаючий значення параметрів при зберіганні і транспортуванні.