| Реферат

по дисциплине:

"Технология конструкционных материалов"

на тему:

"Физические основы пластичности и прочности металлов"

Выполнил студент

гр.

Проверил преподаватель

2010

Содержание

| Введение

|

3

|

| 1. Физические основы прочности металлов

|

5

|

| 2. Физические основы пластичности металлов

|

11

|

| 3. Теоретическая и техническая прочность

|

15

|

| Заключение

|

18

|

| Список литературы

|

20

|

Введение

Основными механическими свойствами являются прочность, пластичность, упругость, вязкость, твердость.

Зная механические свойства, конструктор при проектировании обоснованно выбирает соответствующий материал, обеспечивающий надежность и долговечность машин и конструкций при их минимальной массе.

Пластичность и прочность относятся к важнейшим свойствам твердых тел.

Оба эти свойства, взаимно связанные друг с другом, определяют собой способность твердых тел противостоять необратимому формоизменению и макроскопическому разрушению, т. е. разделению тела на части в результате возникающих в нем под воздействием внешних или внутренних силовых полей микроскопических трещин.

Для технолога очень важное значение имеет пластичность, определяющая возможность изготовления изделий различными способами обработки давлением, основанными на пластическом деформировании металла.

Материалы с повышенной пластичностью менее чувствительны к концентраторам напряжений и другим факторам охрупчивания.

По показателям прочности, пластичности и т. д. производят сравнительную оценку различных металлов и сплавов, а также контроль их качества при изготовлении изделий.

В физике и технике пластичность — способность материала получать остаточные деформации без разрушения и сохранять их после снятия нагрузки.

Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, гибка и др.

Прочность твёрдых тел, в широком смысле — свойство твёрдых тел сопротивляться разрушению (разделению на части), а также необратимому изменению формы (пластической деформации) под действием внешних нагрузок. В узком смысле — сопротивление разрушению.

Цель настоящей работы – изучить физические основы пластичности и прочности металлов.

1.

Физические основы прочности металлов

Прочность является фундаментальным свойством твердых ,тел. Она определяет способность тела противостоять без разрушения действию внешних сил. В конечном счете, как известно, прочность определяется величиной и характером межатомной связи, структурной и атомно-молекулярной подвижностью частиц, составляющих твердое тело. Механизм этого явления остается нерешенным и в настоящее время. Остается невыясненным вопрос о природе прочности, о сущности процессов, протекающих в материале, находящемся под нагрузкой. В вопросах прочности не только нет законченной физической теории, но даже по самым основным представлениям существуют расхождения во взглядах и противоположные мнения.

Конечной целью изучения механизма разрушения должно быть выяснение основных принципов создания новых материалов с заданными свойствами, улучшения существующих материалов и рационализация способов их обработки.

Прочностью называют свойство твердых тел сопротивляется разрушению, а также необратимыми изменениями формы. Основным показателем прочности является временное сопротивление, определяемое при разрыве цилиндрического образца, предварительно подвергнутого отжигу. По прочности металлы можно разделить на следующие группы:

непрочные (временное сопротивление не превышает 50 МПа) - олово, свинец, висмут, а также мягкие щелочные металлы;

прочные (от 50 до 500 МПа) - магний, алюминий, медь, железо, титан и другие металлы, составляющие основу важнейших конструкционных сплавов;

высокопрочные (более 500 МПа) - молибден, вольфрам, ниобий и др.

К ртути понятие прочности неприменимо, поскольку это жидкость.

Временное сопротивление металлов указано в таблице 1.

Таблица 1.

Прочность металлов

| Металл

|

Временное сопротивление, МПа

|

Металл

|

Временное сопротивление, МПа

|

| Титан

|

580

|

Цинк

|

120-140

|

| Железо

|

200-300

|

Алюминий

|

80-120

|

| Медь

|

200-250

|

Золото

|

120

|

| Магний

|

120-200

|

Олово

|

27

|

| Серебро

|

150

|

Свинец

|

18

|

Большинство технических характеристик прочности определяют в результате статического испытания на растяжение. Образец, закрепленный в захватах разрывной машины, деформируется при статической, плавно возрастающей нагрузке. При испытании, как правило, автоматически записывается диаграмма растяжения, выражающая зависимость между нагрузкой и деформацией. Небольшие деформации с очень большой точностью определяются тензометрами.

Чтобы исключить влияние размеров образцов, испытания на растяжение проводят на стандартных образцах с определенным соотношением между расчетной длиной l0

и площадью поперечного сечения F0

.

Наиболее широко применяют образцы круглого сечения: длинные с l0

/d0

= 10 или короткие с l0

/d0

= 5 (где d0

- исходный диаметр образца).

На рис. 1, а приведена диаграмма растяжения малоуглеродистой отожженной стали. При нагрузке, соответствующей начальной части диаграммы, материал испытывает только упругую деформацию, которая полностью исчезает после снятия нагрузки.

До точки а эта деформация пропорциональна нагрузке или действующему напряжению

σ = P/Fo

,

где Р - приложенная нагрузка; Fo

- начальная площадь поперечного сечения образца.

Нагрузке в точке а, определяющей конец прямолинейного участка диаграммы растяжения, соответствует предел пропорциональности.

Теоретический предел пропорциональности

- максимальное напряжение, до которого сохраняется линейная зависимость между напряжением (нагрузкой) и деформацией

σпц

= Рпц

/F0.

Так как при определении положения точка а на диаграмме могут быть погрешности, обычно пользуются условным пределом пропорциональности

, под которым понимают напряжение, вызывающее определенную величину отклонения от линейной зависимости, например tg альфа изменяется на 50% от своего первоначального значения.

Прямолинейную зависимость между напряжением и деформацией можно выразить законом Гука:

σ = Е эпсилон,

где эпсилон = (дельта l/lо

) 100% - относительная деформация;

дельта l - абсолютное удлинение, мм;

l0

- начальная длина образца, мм.

Рис.1 Диаграмма растяжения малоуглеродистой стали (а) и схема определения условного предела текучести σ0,2 (б)

Коэффициент пропорциональности Е (графически равный tg aльфа), характеризующий упругие свойства материала, называется модулем нормальной упругости.

При заданной величине напряжения с увеличением модуля уменьшается величина упругой деформации, т. е. возрастает жесткость (устойчивость) конструкции (изделия). Поэтому модуль Е также называют модулем жесткости.

Величина модуля зависит от природы сплава и изменяется незначительно при изменении его состава, структуры, термической обработки.

Например, для различных углеродистых и легированных сталей после любой обработки Е = 21000 кгс/мм2

.

Теоретический предел упругости

- максимальное напряжение, до которого образец получает только упругую деформацию:

σуп

= Руп

/F0

.

Если действующее напряжение в детали (конструкции) меньше σуп

, то материал будет работать в области упругих деформаций.

Ввиду трудности определения σуп

практически пользуются условным пределом упругости

, под которым понимают напряжение, вызывающее остаточную деформацию 0,005-0,05% от начальной расчетной длины образца. В обозначении условного предела упругости указывают величину остаточной деформации, например σ0,005 и т. д.

Для большинства материалов теоретические пределы упругости и пропорциональности близки по величине. Для некоторых материалов, например меди, предел упругости больше предела пропорциональности.

Предел текучести

- физический и условный- характеризует сопротивление материала небольшим пластическим деформациям.

Физический предел текучести

- напряжение, при котором происходит увеличение деформации при постоянной нагрузке

σт

= PТ

/F0

.

Ha диаграмме растяжения пределу текучести соответствует горизонтальный участок с - d, когда наблюдается пластическая деформация (удлинение) - «течение» металла при постоянной нагрузке.

Большая часть технических металлов и сплавов не имеет площадки текучести. Для них наиболее часто определяют условный предел текучести

- напряжение, вызывающее остаточную деформацию, равную 0,2% от начальной расчетной длины образца (рис. 1, б):

σ0,2 =Р0,2

/F0

При дальнейшем нагружении пластическая деформация все больше увеличивается, равномерно распределяясь по всему объему образца.

В точке В, где нагрузка достигает максимального значения, в наиболее слабом месте образца начинается образование «шейки» - сужения поперечного сечения; деформация сосредоточивается на одном участке - из равномерной переходит в местную.

Напряжение в материале в этот момент испытания называют пределом прочности.

Предел прочности

(временное сопротивление разрыву) - напряжение, соответствующее максимальной нагрузке, которую выдерживает образец до разрушения:

σв

= Pв

/F0

.

По своей физической сущности σв

характеризует прочность как сопротивление значительной равномерной пластической деформации.

За точкой В (см. рис. 1, а) в связи с развитием шейки нагрузка уменьшается, в точке k при нагрузке Pk

происходит разрушение образца.

Истинное сопротивление разрушению

- максимальное напряжение, которое выдерживает материал в момент, предшествующий разрушению образца

SK

= Pк

/FK

,

где FK

- конечная площадь поперечного сечения образца в месте разрушения.

Несмотря на то что нагрузка Рк

<Рв

, вследствие образования шейки FK

<F0

, и поэтому по величине SК

значительно больше, чем σв

.

Истинные напряжения

. Рассмотренные показатели прочности: σт

, σв

и др., за исключением Sk

, являются условными напряжениями, так как при их определении соответствующие нагрузки относят к начальной площади сечения образца F0

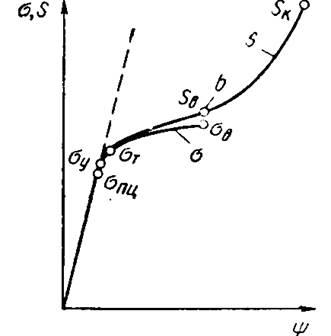

, хотя последняя постепенно уменьшается по мере деформации образца. Более точное представление о напряжениях в образце дают диаграммы истинных напряжений (рис. 2).

Рис.2 Диаграмма истинных (S) и условных (σ) напряжений: ψ - поперечное сужение образца.

Истинные напряжения Si

= Pi

/Fi

определяют по нагрузке Pi

и площади поперечного сечения Fi

в данный момент испытания. Примерно до точки b (рис. 2,) т. е. точки В на рис. 72, а, различие между истинными и условными напряжениями невелико и SB

= σв

. Затем истинные напряжения увеличиваются, достигая максимального значения Sk

в момент, предшествующий разрушению.

При испытании на растяжение, кроме характеристик прочности, определяют также характеристики пластичности.

2.

Физические основы пластичности металлов

Развитие учения о механических свойствах твердых тел, как известно, шло от механики абсолютно твердого тела, в которой деформации вовсе не учитываются, через теорию упругости, являющуюся первым приближением и пригодную в случаях малых и обратимых деформаций, к разрабатываемой в настоящее время теории малых упруго-пластических деформаций. Теория взаимодействия атомов кристаллической решетки, разработанная свыше 40 лет назад, находилась в резком противоречии с экспериментальными данными относительно прочности кристаллов. Из этого положения было предложено два выхода. Оба они основаны на том, что в реальном кристалле, как и вообще в твердых материалах, имеются неоднородности и несовершенства. Именно вследствие несовершенства строения у реальных тел возникает преждевременная пластичность.

Далее мнения разных исследователей расходились. Одни считали, что реальный кристалл состоит из кусочков идеального кристалла, между которыми имеются слабые места. Пластическое течение происходит только по слабым местам. Другие полагали, что слабые места, если и играют роль в пластичности, то только в качестве источников перенапряжения. Иначе говоря, для пластического течения необходимы большие местные перенапряжения, как это, например, было показано в опытах по управлению образованием пластических сдвигов.

Несомненно, что изучение строения реального кристалла и разнообразных дефектов, которые могут в нем существовать, является важной по своему значению задачей. Однако спорным является положение о том, необходимо ли основывать теорию пластичности на учете этих явлений или же можно разработать теорию пластической деформации идеально правильной кристаллической решетки с последующим рассмотрением роли различных дефектов.

Ряд авторов предпочитает исходить из предположения о наличии в кристаллической решетке закономерно распределенных пороков, обладающих особыми свойствами. Предполагается, что пластическое течение кристаллов представляет собой движение этих пороков (дислокаций) в кристаллической решетке. Последние экспериментальные данные в известной степени подтверждают дислокационные представления. Однако до сих пор остается недостаточно выясненным коренной вопрос о возникновении дислокаций в процессе пластической деформации. Поэтому необходимо уделить особое внимание экспериментальной проверке теории дислокаций. Возможно, что такая проверка и соответствующее уточнение теории будут способствовать сближению различных точек зрения.

Разнообразные материалы, подвергаемые действию внешних механических сил, на самых начальных стадиях нагружения изменяют свои размеры и форму обратимо. Деформации, наблюдаемые при этом, называются упругими. Изучение упругих свойств твердых тел важно в связи с тем, что упругие постоянные являются мерой междучастичных сил в твердых телах.

Явления формоизменения твердых тел под воздействием внешних сил весьма сложны. Конечные изменения, происходящие в твердых телах под воздействием внешних сил, определяются совокупностью ряда процессов, каждый из которых сам по себе еще в полной мере неясен из-за отсутствия удовлетворительных и полных представлений о природе сил связи в твердых телах, об их строении, о характере теплового движения и т. д., иными словами, в виду отсутствия исчерпывающей теории кристаллического состояния. Однако несомненно, что основные и общие явления, происходящие в твердых телах под действием внешних сил, заключаются в атомных и молекулярных смещениях.

Известно, что явления, происходящие при формоизменении твердых тел под действием внешних сил, в сильной степени зависят от структуры и теснейшим образом связаны с процессами диффузии, релаксации, рекристаллизации, с фазовыми превращениями и в весьма сильной степени зависят от температуры. В силу этого проблема упругого и пластического формоизменений твердых тел - проблема пластичности, по сути дела, является частью более общей проблемы - проблемы подвижности атомов и молекул в твердых телах, включающей в себя: упругость, несовершенную упругость, пластичность, ползучесть, двойникование, фазовые превращения, диффузию, релаксацию, рекристаллизацию и другие (подобные) явления.

Таким образом, разработка физического учения о пластичности требует охвата большого круга явлений, часть из которых была перечислена выше, и неотделима от решения следующих фундаментальных проблем: проблемы общей теории твердого состояния; проблемы междучастичных сил в твердых телах; проблемы идеальной и реальной структуры твердых тел; проблемы теплового движения в твердых телах.

Пластичность

- способность тела (металла) к пластической деформации, т. е. способность получать остаточное изменение формы и размеров без нарушения сплошности. Это свойство используют при обработке металлов давлением. Характеристиками пластичности являются относительное удлинение и относительное сужение.

По степени пластичности металлы принято подразделять следующим образом:

высокопластичные

- (относительное удлинение превосходит 40 %) - металлы, составляющие основу большинства конструкционных сплавов (алюминий, медь, железо, титан, свинец) и "легкие" металлы (натрий, калий, рубидий идр.);

пластичные

- (относительное удлинение лежит в диапазоне между 3% и 40%) - магний, цинк, молибден, вольфрам, висмут и др. (наиболее обширная группа);

хрупкие

- (относительное удлинение меньше 3%) - хром, марганец, кольбат, сурьма.

Высокая очистка хрупких металлов несколько повышает пластичность. Сплавы, полученные на их основе, почти не поддаются обработке давлением. Промышленные изделия из них часто получают путем литья.

Относительное удлинение

. Относительное удлинение является условной характеристикой пластичности. Это объясняется тем, что абсолютное удлинение состоит из двух составляющих: равномерного удлинения дeльта lр

, пропорционального длине образца, и местного, сосредоточенного удлинения в шейке дельта lш

, пропорционального площади поперечного сечения образца.

Отсюда следует, что доля местной деформации, а следовательно, и значения дельта lост

и δ у коротких образцов больше, чем у длинных.

При этом для различных материалов относительная величина равномерной и местной деформаций колеблется в широких пределах. Большинство пластичных материалов деформируется с образованием шейки.

При этом равномерная деформация составляет 5-10% от местной деформации, у сплавов типа дуралюмин 18-20%, у латуней 35-45% и т. д., но не больше 50%.

Для хрупких материалов или находящихся в хрупком состоянии шейка не образуется и практически дельта lост

= дельта lp

.

Относительное удлинение, определяемое на длинных образцах, обозначается δ10

, на коротких δ5

, причем всегда δ5

> δ10

.

Относительное удлинение металлов характеризует таблица 2.

Таблица 2.

Пластичность металлов.

| Металл

|

Относительное удлинение, %

|

Металл

|

Относительное удлинение, %

|

| Золото

|

65

|

Титан

|

50

|

| Серебро

|

65

|

Олово

|

40

|

| Свинец

|

65

|

Алюминий

|

30-40

|

| Медь

|

50-60

|

Цинк

|

30

|

| Железо

|

40-50

|

Магний

|

10-22

|

Относительное сужение.

У пластичных материалов относительное сужение более точно характеризует их максимальную пластичность - способность к местной деформации и нередко служит технологической характеристикой при листовой штамповке и т. д.

3.

Теоретическая и техническая прочность

Техническая (реальная) прочность металлов в 10-1000 раз меньше, чем их теоретическая прочность, определяемая силами межатомного сцепления. Например, для железа теоретически вычисленное значение сопротивления отрыву SОТ

= 2100 кгс/мм2

.

Техническая прочность железа: SОТ

= 70 кгс/мм2

, σв

= 30 кгс/мм2

. Такое большое различие объясняется тем, что теоретическая прочность соответствует идеальной бездефектной кристаллической решетке металла.

В реальных металлах всегда имеются дислокации и другие дефекты кристаллической решетки, включения, микротрещины и т. п., понижающие прочность и инициирующие разрушение (рис. 3).

Рис.3 Зависимость прочности от количества дислокаций и других дефектов кристаллической решетки (схема И. А. Одинга): 1 - чистые, отожженные металлы; 2 - сплавы, упрочненные легированием, термической обработкой, пластической деформацией (наклеп) и т. п.

Минимальную прочность имеют чистые, отожженные металлы при плотности дислокаций около 107

-108

см-2

. С уменьшением количества дислокаций сопротивление деформированию, т. е. прочность металла, возрастает и может достигать теоретического значения.

Убедительные доказательства справедливости этого положения были получены при исследовании металлических усов - нитевидных кристаллов толщиной 0,5-2 мкм и длиной до 10 мм с практически бездефектной (бездислокационной) кристаллической структурой. Усы железа толщиной 1 мкм имеют предел прочности σв

= 1350 кгс/мм2

, т. е. почти теоретическую прочность. Ввиду малых размеров усы применяют ограниченно. Увеличение размеров усов приводит к появлению дислокаций и резкому снижению прочности. Правее точки 1 (см. рис. 3) с увеличением количества дислокаций (дефектов) прочность металлов возрастает.

Это используют при таких способах упрочнения, как легирование, термическая обработка, холодная пластическая деформация и т. д.

Основными причинами упрочнения являются увеличение количества (плотности) дислокаций, искажения кристаллической решетки, возникновение напряжений, измельчение зерен металла и т. д., т. е. все то, что затрудняет свободное перемещение дислокаций.

Предельная плотность дислокаций для упрочнения составляет примерно 1012

см-2

. При большей плотности в металле образуются субмикроскопические трещины, вызывающие разрушение.

Заключение

Вопросы пластичности и прочности твердых тел имеют первостепенное значение для многих отраслей техники. Пластичность и прочность данного материала определяют в конечном счете возможность использования его в строительных сооружениях, в деталях машин, в конструкциях приборов, в инструментах для механической обработки твердых тел и во многих других случаях. Эти же свойства определяют также возможность механической обработки данного материала давлением (ковкой, прокаткой, штамповкой, резанием) и задают мощности применяемых для этой цели машин.

В настоящее время следует проблему прочности и пластичности твердых тел рассматривать с позиций двух областей интересов – физической и технической.

Первая из них включает: а) выяснение физической природы пластичности и прочности твердых тел на основе изучения элементарных процессов, протекающих при деформировании и разрушении, б) систематическое накопление и обобщение новых фактов и закономерностей поведения твердых тел в условиях, встречающихся на практике. Во вторую область интересов входят все задачи, связанные с применением твердых тел в технике с общим феноменологическим описанием их силового и деформационного поведения при разных видах напряженного состояния и в многообразных условиях эксплуатации с применением этих сведений для расчета прочности и пластичности деталей машин и сооружений на базе формальных теорий прочности и пластичности.

Исследования природы прочности и пластичности твердых тел необходимы для создания строгой физической теории их пластического деформирования и разрушения. Построение такой теории состоит в первую очередь в решении задачи об отступлении строения твердых тел от идеально правильного под воздействием механических факторов и о влиянии нарушений идеального строения твердых тел на их пластичность и прочность.

Совершенно очевидно, что отсутствие физической теории, опирающейся на многообразие экспериментальных фактов, которые удалось накопить в итоге многолетней работы над проблемой, по-прежнему будет тормозить решение ряда возможных практических вопросов. Главнейшие из них состоят в следующем: в разработке принципов создания новых материалов с заданными свойствами, в улучшении существующих материалов, в определении путей дальнейшей рационализации их обработки. Огромное народнохозяйственное значение этих задач очевидно. Между тем до настоящего времени существует заметный разрыв между запросами техники в отношении прочности и пластичности материалов для разнообразных условий их работы в машинах и конструкциях и возможностями теории для отыскания путей решения стоящих задач. Сейчас, в лучшем случае, мы располагаем лишь набросками возможной теории отдельных явлений, а также некоторыми экспериментальными основами теории, охватывающими далеко не полностью стоящие перед нами вопросы.

Список литературы

1. Александров, А. В. Основы теории упругости и пластичности: учебник для вузов. - М. : Высшая школа, 1990. - 399 с. - ISBN 5-06-000053-2.

2. Гуль В. Е., Структура и прочность полимеров, 2 изд., М., 1971.

3. Зубчанинов, В. Г. Основы теории упругости и пластичности: учебник для студентов машиностроительных специальностей вузов / В. Г. Зубчанинов. - М.: Высшая школа, 1990. - 368 с.: ил. - ISBN 5-06-000706-5.

4. Инденбом В. Л., Орлов А. Н., Проблема разрушения в физике прочности, "Проблемы прочности", 1990, № 12, с. 3;

5. Г.В.Курдюмов. Физические основы прочности и пластичности твердых тел. – М.: - 1975.

6. Механические свойства материалов, пер. с англ., под ред. Г. И. Баренблатта, М., 1966;

7. Основы теории упругости и пластичности: учебник для студентов машиностроительных специальностей вузов / В. Г. Зубчанинов. - М. : Высшая школа, 1990. - 368 с. : ил. - ISBN 5-06-000706-5.

8. Регель В. Р., Слуцкер А. И., Томашевский Э. Е., Кинетическая природа прочности твердых тел, М., 1974.

9. Соколовский В. В., Теория пластичности, 3 изд., М., 1969.

10. Феодосьев В.И. Сопротивление материалов. — М.: Изд-во МГТУ им. Н.Э. Баумана, 1999. С. 86. ISBN 5-7038-1340-9.

11. Численные методы в теории упругости и пластичности: учеб. пособие для ун-тов. / Б.Е. Победря. - М.: Мгу, 1981. - 343 с

|