| Расчётно-пояснительная записка

к курсовому проекту

на тему: «Производство и испытание станков»

Содержание

1. Служебное назначение детали и условия эксплуатации

2. Материал заготовки

3. Выбор способа и метода получения заготовки

4. Расчет припусков на обработку и габаритных размеров заготовки

5. Маршрут технологического процесса механической обработки

6. Расчет режимов резания

7. Расчет приспособления

8. Расчет ожидаемой погрешности обработки поверхности

Список литературы

1. Служебное назначение детали и условия эксплуатации

Передача ходовой винт – гайка служит для осуществления точных поступательных перемещений подвижных органов металлорежущих станков (суппорты, столы, траверсы и т.д.).

Основным достоинством винтовых механизмов являются высокая точность и плавность осуществляемых ими перемещений, а также возможность получения значительной редукции.

Винтовые механизмы используются в приводах перемещений, обеспечивающих рабочую подачу, быстрые перемещения, установочные перемещения. Привод винтового механизма может быть электрическим (от электродвигателя переменного или постоянного тока), электрогидравлическим (шаговый электродвигатель с гидроусилителем), гидравлическим (гидромотор), ручным.

В процессе эксплуатации станка винтовой механизм обеспечивает перемещение рабочих органов с требуемой скоростью. Величина перемещений составляет от нескольких сотых долей миллиметра до нескольких метров. Скорости рабочих перемещений находятся в пределах от 0,01 до 2 м/мин, скорость быстрых перемещений – более 10 м/мин. Скорость вращения ходового винта, обеспечивающая заданные скорости линейных перемещений, достигает 500 об/мин.

Винтовой механизм должен обеспечивать точность перемещений и позиционирования рабочих органов станка. Требуемая точность (дискретность) перемещения достигает 1…3 мкм, а точность позиционирования – 2…5 мкм.

Массы перемещаемых винтовыми механизмами узлов станка составляют несколько сотен килограммов. Составляющие силы резания, действие которых преодолевает винтовой механизм, достигают десятков, а в тяжелых станках, сотен килоньютонов. Соответственно, мощность приводов винтовых механизмов достигает 10 кВт и более. Статическая нагрузка на механизм достигает 1000 кН и более, а динамическая – 300 кН. Давление на виток резьбы достигает 10…12 МПа. Винтовой механизм должен иметь осевую жесткость не менее 0,5…1,0 кН/мкм.

В процессе эксплуатации детали винтовых механизмов подвергаются изнашиванию, что ведет к потере точности механизма.

2. Материал заготовки

Материал заготовки сталь 18ХГТ ГОСТ 4543 – 71.

Химический состав стали 18ХГТ:

| Химический состав, %

|

| C

|

Сr

|

Si

|

Mn

|

другие

|

| 0,17…0,23

|

1,00…1,30

|

0,17…0,37

|

0,80…1,10

|

Ti – 0,03…0,09

|

Механические свойства и коэффициент обрабатываемости стали 18ХГТ:

| σB, МПа

|

δ, %

|

KCU, Дж/см2

|

Твердость HB

|

Коэффициент

обрабатываемости

|

| 1000

|

9

|

80

|

217

|

1,1

|

3. Выбор способа и метода получения заготовки. Характеристика заготовок

В качестве заготовок ходовых винтов используют сортовой прокат круглого профиля (ГОСТ 2590 – 88, ГОСТ 2591 – 88).

Большое значение при выборе заготовок ходовых винтов имеет монтажная схема.

Каждая партия стали, поступающая на завод, должна сопровождаться сертификатом, оформленным в соответствии с ГОСТ 7566 – 94.

При поступлении на склад каждая партия должна быть уложена в отдельные стеллажи. Смешивание пачек (связок) или отдельных прутков проката разных партий не допускается. Перед запуском в производство каждая партия должна быть подвергнута контролю по определённым параметрам.

Параметры контроля исходного материала

| Контролируемые параметры

|

Объекты контроля

|

| Прокат

|

Образцы

|

| Упаковка и маркировка

|

+

|

|

| Размеры

|

+

|

|

| Состояние поверхности

|

+

|

|

| Химический состав (соответствие марки стали)

|

+

|

+

|

| Твердость

|

+

|

+

|

| Микроструктура

|

|

+

|

| Макроструктура

|

|

+

|

Контроль проката производят на складе; контроль образцов – в лаборатории.

Контроль упаковки и маркировки производят внешним осмотром партии проката. Упаковка и маркировка должны соответствовать ГОСТ 7566 – 94. В случае нарушения упаковки и перемешивания партий проката следует произвести контроль и рассортировку по размерам и маркам стали. В случае отсутствия маркировки следует произвести контроль размеров и химического состава и раскладку проката по соответствующим стеллажам.

Контроль размеров прутка производят универсальными измерительными инструментами или шаблонами у 10% прутков из всей партии. Размеры должны соответствовать сертификату. В случае несоответствия производят разбраковку всей партии.

Контроль качества поверхности прутка производят визуально. На поверхности не должно быть трещин, закатов, пузырей и загрязнений. Дефекты должны быть удалены вырубкой или зачисткой. Глубина зачистки пороков не должна превышать регламентированную соответствующим стандартом. В случае выявления брака по глубине залегания дефектов пруток может быть использован для изготовления винтов меньшего диаметра.

Контроль химического состава на соответствие стали данной марке производят непосредственно на прокате стилоскопическим методом.

Контроль твердости выполняют по методу Бриннеля после зачистки обезуглероженного слоя. Окончательное решение о твердости данной партии принимается после контроля твердости образцов.

Образцы для контроля качества стали следует отделять от проката холодным способом. Для одной партии проката берут два образца длиной 150…200 мм от двух других прутков. Образцы передают в лабораторию завода с сопроводительным паспортом, в котором указывают номер партии и номер образца, данные сертификата по проверяемой партии, результаты контроля партии на складе.

Контроль химического состава на количественное содержание углерода выполняют в том случае, если стилоскопический анализ показал удовлетворительные результаты по основным легирующим элементам. Отбор стружки для определения количества углерода производят в соответствие с ГОСТ 7565 – 81, определение углерода – в соответствие с ГОСТ 12344 – 88. В случае неудовлетворительного результата стилоскопического анализа по основным легирующим элементам в лаборатории производят полный химический анализ в соответствии с ГОСТ 12344 – 88 – ГОСТ 12355 – 78.

Контроль твердости на образцах осуществляют методом Бриннеля в соответствии с ГОСТ 9012 – 59.

Контроль микроструктуры стали производят в соответствии с методикой, приведенной в ГОСТ 5950 – 73.

Контроль макроструктуры производят в соответствии с ГОСТ 10243 – 75 на протравленных темплетах без применения увеличительных приборов. Макроструктура не должна иметь подусадочной рыхлости, трещин, включений, раковин, флокенов.

При получении неудовлетворительных результатов контроля хотя бы по одному параметру, должен быть произведен повторный контроль по этому параметру на удвоенном количестве образцов, которые отбирают из той же партии проката. Если при повторном испытании хотя бы на одном образце будут получены неудовлетворительные результаты, партия бракуется.

Перед отрезкой заготовки рекомендуется осуществлять сплошной контроль прямолинейности прутков. Для изготовления ходовых винтов рекомендуется отбирать прутки с кривизной не более 10% от предельно допустимой по соответствующему стандарту.

Правка прутков для заготовок винтов, не упрочняемых термической обработкой, не допускается.

Правка прутков допускается только для заготовок винтов, упрочняемых объемной закалкой. Правку прутков производят на гидравлических прессах. После правки обязательно проводят стабилизирующий отжиг.

Стабилизирующей термической обработке подвергаются заготовки ходовых винтов в тех случаях, когда выявлено несоответствие требованиям стандарта твердости или микроструктуры материала.

Отрезку заготовок производят на отрезных круглопильных полуавтоматах или ленточных вертикальных станках.

Масса заготовок, в зависимости от их размеров составляет от нескольких килограммов до нескольких десятков килограммов. Коэффициент использования материала (КИМ) при использовании прутков заготовок составляет 0,4…0,7.

4. Расчет припусков на обработку и габаритных размеров заготовки

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе и компенсации погрешностей, возникающих на выполняемом переходе.

Для определения габаритных размеров заготовки необходимо рассчитать припуски на механическую обработку заготовки из проката и допуски на их изготовление.

Существует 2 метода определения припусков: расчетно-аналитический и табличный.

Воспользуемся табличным методом для определения общего припуска на механическую обработку. Необходимые значения припусков и допусков регламентируются по ГОСТ 26645 – 85.

Минимальный припуск (односторонний):

, где , где

Rz

i

-1

– высота неровностей профиля на предшествующем переходе;

h

i

-1

– глубина дефектного поверхностного слоя на предшествующем переходе;

ΔΣi

-1

– суммарные отклонения расположения поверхности;

ε

i

– погрешность установки заготовки на выполняемом переходе.

Качество поверхности сортового проката (мкм)

| Диаметр проката, мм

|

Точность прокатки

|

| Rz

|

h

|

| Св. 20 до 80

|

100

|

75

|

Данные о сортовом профиле проката общего назначения

| Диаметр, мм

|

Предельные отклонения (мм) по диаметру при точности прокатки

|

| +

|

-

|

| 45

|

0,3

|

0,9

|

Имеем два габаритных размера детали: 1200 63 мм (длина × ширина). Рассчитаем общие припуски на диаметр и длину: 63 мм (длина × ширина). Рассчитаем общие припуски на диаметр и длину:

| Размер

(детали)

(мм)

|

Допуск размера

(проката)

(мм)

|

Допуск формы и расп-я (прокатки) (мм)

|

Общий допуск (отливки) (мм)

|

Вид окончат.

обработки

(мм)

|

Общий припуск

(мм)

|

Размер

заготовки

(мм)

|

| 355

|

1,2

|

0,24

|

1,2

|

1. Чистовая

2. Чистовая

|

1,6

1,6

|

385,2±0,8

|

| 45

|

1,40

|

0,24

|

1,60

|

1. Тонкая

2. Черновая

|

1,7

1,1

|

50,1±0,7

|

5. Маршрут технологического процесса механической обработки

Маршрутная карта изготовления ходового винта качения круглошлифовального станка мод. 3К152ВФ20 представлена на листе №3 курсового проекта. В неё входят следующие операции:

005 Отрезная

010 Термическая

015 Токарная

020 Бесцентрово-шлифовальная

025 Резьбонакатная

030 Термическая

035 Шлифовальная

040 Токарная

045 Термическая

050 Токарная

055 Термическая

060 Шлифовальная

065 Шлифовальная

070 Фрезерная

075 Фрезерная

080 Координатно-расточная

085 Шлифовальная

090 Термическая

095 Шлифовальная

100 Шлифовальная

105 Шлифовальная

110 Шлифовальная

115 Контрольная

6. Расчет режимов резания

Операция 025

Оборудование – Токарно-винторезный станок

Поверхность 1 (d=26,5).

Инструмент – резец с МНП Т15К6

1. Глубина резания t=0,2 мм.

2. Подача S=0,25 мм/об [2, с. 268, т. 14]

3. Стойкость T=60 мин

4. Определяем скорость резания

; м/мин, где ; м/мин, где

Kv

=Kм

v

*Kи

v

*Klv

Kм

v

= 1; Kи

v

= 1; Kп

v

= 1.

Cv

=420; x=0,15; y=0,2; m=0,2. [2, с. 269, т. 17]

5. Определяем частоту вращения шпинделя

n = = 1600 мин-1 = 1600 мин-1

Принимаем максимальную частоту вращения шпинделя на данном станке n=750 мин-1

6. Определяем скорость резания по станку

7. Определяем минутную подачу

SM

= S0

* n мм/мин.

SM

= 0,25 * 750 = 187,5 мм/мин.

8. Определяем основное машинное время

ТМ

=  , мин, где i – количество проходов, i = 1. , мин, где i – количество проходов, i = 1.

Lрез

=627,5 мм.

ТМ

=  = 3,35 мин. = 3,35 мин.

9. Определяем силы резания

Тангенциальная сила Pz

Cp

=300, х=1,0, у=0,75, n=-0,15 [2, с. 273, т. 22]

Радиальная сила Pу

Cp

=243, х=0,9, у=0,6, n=-0,3 [2, с. 273, т. 22]

Осевая сила Px

Cp

=339, х=1, у=0,5, n=-0,4 [2, с. 273, т. 22]

10. Определяем мощность резания

Для переходов 2,3,4,5,6,7,8 применяется один и тот же инструмент, используется та же стойкость, подача и скорость резания. Для этих же переходов составляющие силы резания и мощность резания будут равны.

5. Определяем частоту вращения шпинделя

n = = 832 мин-1 = 832 мин-1

Принимаем максимальную частоту вращения шпинделя на данном станке n=750 мин-1

6. Определяем минутную подачу

SM

= S0

* n мм/мин.

SM

= 0,25 * 750 = 187,5 мм/мин.

7. Определяем основное машинное время

ТМ

=  , мин, где i – количество проходов, i = 1. , мин, где i – количество проходов, i = 1.

Lрез

=65 мм.

ТМ

=  = 0,35 мин. = 0,35 мин.

Оборудование – Токарно-винторезный станок

Инструмент – резец с МНП Т15К6

1. Глубина резания t=0,5 мм.

2. Подача S=1,5 мм/об

3. Стойкость T=70 мин

4. Определяем скорость резания

Наружный диаметр резьбы d=26 мм, внутренний диаметр резьбы d1

=22 мм, следовательно необходимо сделать три прохода с глубиной резания t=0,5 мм, и один проход с глубиной резания t=0,124 мм.

; м/мин, где ; м/мин, где

Kv

=Kм

v

*Kи

v

*Klv

Kм

v

= 1; Kи

v

= 1; Kп

v

= 1.

Cv

=244; x=0,23; y=0,30; m=0,2. [2, с. 296, т. 49]

Для t=0,5 мм

Для t=0,124 мм

5. Определяем частоту вращения шпинделя для первых 3-х проходов

n =

Для последнего прохода

Принимаем максимальную частоту вращения шпинделя на данном станке n=750 мин-1

6. Определяем скорость резания по станку

7. Определяем минутную подачу

SM

= S0

* n мм/мин.

SM

= 1,5 * 750 = 1125 мм/мин.

8. Определяем основное машинное время

ТМ

=  , мин, , мин,

где i – количество проходов, i = 4.

Lрез

= 35+2+2=39 мм,

ТМ

=  = 0,14 мин. = 0,14 мин.

9. Определяем силы резания

Тангенциальная сила Pz

Cp

=148, у=1,7, n=0,71 [2, с. 298, т. 51]

9. Определяем мощность резания

Операция 105 кругло-шлифовальная

(круглошлифовальный станок 3К152ВФ20):

Переход: шлифовать наружный диаметр ходовой резьбы окончательно.

Выбираем шлифовальный круг прямого профиля ПП для круглого наружного шлифования периферией круга с продольной подачей.

Выбираем шлифовальный круг 9А40 ПСМ2-С2 К5.

9А40 – шлифовальный материал – белый электрокорунд зернистостью 16.

СМ2 – среднемягкий;

С2 – средний;

К5 – связка керамическая.

Размер К 100×50×20 (мм).

Припуск на шлифование 0,2 (мм)

Для станка, при окончательном шлифовании выбираем режимы резания:

Скорость круга:  м/с. м/с.

Скорость заготовки:  м/мин. м/мин.

Глубина шлифования:  мм. мм.

Продольная подача:  м/мин; м/мин;

мм/об; мм/об;

Число оборотов заготовки:  мин-1

; мин-1

;

Т.о. припуск снимаем посредством 20 проходов шлифовального круга.

Эффективная мощность при шлифовании периферией круга с продольной подачей:

; ;

Коэффициент  . .

Показатели степени:

; ;

; ;

. .

Диаметр шлифования:  мм. мм.

кВт. кВт.

Операция 110 кругло-шлифовальная

(круглошлифовальный станок 3К152ВФ20):

Переход: шлифовать посадочные поверхности окончательно.

Выбираем шлифовальный круг прямого профиля ПП для круглого наружного шлифования периферией круга с продольной подачей.

Выбираем шлифовальный круг 9А40 ПСМ1 – С1 К5.

9А40 – шлифовальный материал – белый электрокорунд зернистостью 16.

СМ1 – среднемягкий;

С1 – средний;

К5 – связка керамическая.

Размер К 60×30×15 (мм).

Припуск на шлифование 0,15 (мм)

Для станка, при окончательном шлифовании выбираем режимы резания:

Скорость круга:  м/с. м/с.

Скорость заготовки:  м/мин. м/мин.

Глубина шлифования:  мм. мм.

Продольная подача:  м/мин; м/мин;

мм/об; мм/об;

Число оборотов заготовки:  мин-1

; мин-1

;

Т.о. припуск снимаем посредством 30 проходов шлифовального круга.

Эффективная мощность при шлифовании периферией круга с продольной подачей:

; ;

Коэффициент  . .

Показатели степени:

; ;

; ;

. .

Диаметр шлифования:  мм. мм.

кВт. кВт.

7. Расчет приспособления

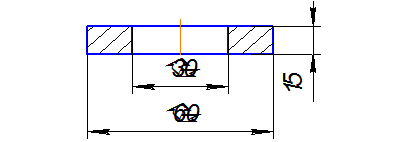

В качестве приспособления используется поводковый патрон с автоматическим раскрытием кулачков.

Такой патрон предназначен для закрепления деталей по наружной необработанной поверхности с одновременным центрированием, подведенным центром 16

. Давлением детали центр утапливается и обеспечивает досылку ее торца до упора в базовую поверхность гайки.

Центр при зажиме запирается автоматически кулачками 17

, которые сообщают сухарям и ползунам вращение (относительно патрона). Благодаря наклонным пазам ползунам сообщается поступательное движение вдоль оси пазов. При этом сухари перемещаются по наклонным пазам и досылают кулачки до упора в гайку.

Определение длины L

кулачка по заданному диаметру заготовки:

; ;

где с

=70 мм – половина расстояния между осями качания кулачков;

Rk

=70 мм – радиус кривизны кулачков;

r

зг

=23 мм – радиус обрабатываемой заготовки;

r

=20 мм – радиус опорной части кулачка;

f

=0,5 мм – величина смещения центров качания кулачков.

Значениями c

и r

следует задаваться, учитывая пределы диаметров заготовок. Значение Rk

подбирают так, чтобы угол α находился в пределах 12 – 20˚.

Смещение центров качания кулачков не должно превышать 3 мм.

(мм). (мм).

Вычисление силы закрепления Pз

:

; ;

Условные обозначения: R – сила резания и её составляющие;

K – коэффициент запаса (K=1,4);

Dоб

– диаметр обрабатываемой заготовки (Dоб

=26 мм);

Lз

– длина заготовки (Lз

=355 мм);

l1

– расстояние от середины центрового гнезда до середины пиноли;

aп

– длина пиноли;

; ;

Ψ – угол конуса при вершине центра;

φ 1

и φ2

– углы трения соответственно на поверхности конуса центра и пиноли ( ). ).

Н. Н.

8. Расчет ожидаемой погрешности обработки поверхности

Наибольшее смещение (мкм) резцедержателя и оправки установленной в шпинделе передней бабки: 300 мкм

Наибольшее смещение (мкм) резцедержателя и оправки установленной в пиноле задней бабки: 400 мкм

Расчетная сила составляет 88,6 Н, берем максимальную силу по данному станку: 12544 Н [2, с. 29, т. 11]

Точность обработки по IT8

Заготовка предварительно обработана черновым точением с допуском на диаметр по IT11

Минимальный припуск на сторону h=0,2 мм

1) U0

=6 мкм;

L= = = =32 м. =32 м.

Δ

U= *U0

= *U0

= *6=0,19 мкм. *6=0,19 мкм.

L=1000+32=1032 м.

LN

=L*N=32*5=160 м.

LN

=160+1000=1160 м.

Δ

U= *6=6,96 мкм. *6=6,96 мкм.

2) Δ

y=Wmax

*Pymax

– Wmin

*Pymin

Wmin

= =23,9 мкм/кН. =23,9 мкм/кН.

Wmax

= Wст.

max

+ Wзаг.

max

Wст.

max

= =27,9 мкм/кН. =27,9 мкм/кН.

Dпр

.= =60 мм. =60 мм.

Wзаг.

max

=2/dпр

*(lзаг

/dпр

)3

=2/60*(1480/60)3

=0,03*15008=450 мкм/кН.

Pymin

=10*Cp

*tx

min

*Sy

*Vn

*kp

; (kp

=kmp

*kφp

*kλp

*krp

);

kmp

=1; kφp

=1; kλp

=1; krp

=1; kp

=1*1*1*1=1

Pymin

=10*243*0,20,9

*0,25-0,6

*314-0,1

*1=155,2 H.

Pymax

=10*Cp

*tx

max

*Sy

*Vn

*kp

;

tmax

=tmin

+ Δh

; Δh

=1/2*JT 11=1/2*160=0,08 мкм;

tmax

=0,5 + 0,08=0,58 мкм;

Pymax

=10*243*0,580,9

*0,25-0,6

*314-0,1

*1=256,6 H.

Δy

= (27,9+450)*256,6 – 23,9*155,2=11,8 мкм.

∑Δст

= ; ∑Δст

= ; ∑Δст

= =2,2 мкм. =2,2 мкм.

Δ

H= ; ;

С учетом того, что на станках с ЧПУ Δрег

=0, можно принимать, что Δ

Н=1/2*Δизм

. Δизм

=18 мкм, Δ

Н=1/2*10=5 мкм.

5) ∑ΔT=0,15*Δ∑=0,15*(6,96 + 11,8 + 2,2 +5)=3,9 мкм;

6) Δп.с.

=10 мкм; Δп.р.

=3 мкм; Δкор

=10 мкм;

7) Δ∑д=2*√Δy2

+ΔH2

+(1,73*Δ

U)2

+(1,73*∑Δст

)2

+(1,73*∑ΔТ

)2

+ Δп.с

2

+ Δп.р

2

+ +Δкор

2

Δ∑д= 2*√11,82

+52

+(1,73*6,96)2

+(1,73*2,2)2

+(1,73*3,9)2

+ 10 2

+ 32

+ +102

=38 мкм.

IT8=39 мкм; 39>38 мкм.

Так как суммарная погрешность не выходит за допуск, то заданная деталь соответствует всем требованиям.

Список литературы

1. Мухин А.В. и др. «Производство деталей металлорежущих станков». – М: 2003 г.

2. Справочник технолога – машиностроителя. В 2-х томах. Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М: 1985 г.

3. Справочник технолога – машиностроителя. В 2-х томах. Под ред. А.Н. Малова – М.: Машиностроение, 1972 г.

4. Расчет и проектирование приспособлений. Справочник в 2-х томах. Под ред. Вардашкина А.И.М.: Машиностроение, 1982

5. Б.Л. Беспалов «Технология машиностроения». М.: Машиностроение, 1973 г.

6. Прогрессивные режущие инструменты и режимы резания металлов. Справочник. Под ред. В.И. Баранчикова М.: Машиностроение, 1990 г.

|