Одним из критериев, определяющих возможность применения полимеров во многих отраслях промышленности, является их горючесть. Проблема снижения их пожарной опасности является одной из важнейших научных и практических задач. Это подтверждается принятием в Российской Федерации закона «О пожарной безопасности». Поэтому проблемы снижения горючести текстильных материалов остаются в центре внимания исследований. Об этом свидетельствуют прогнозы на увеличение производства огнезащитных текстильных материалов.

В современных методах снижения горючести ПАН волокна уделяется большое внимание поверхностной обработке тканей и волокон замедлителями горения (ЗГ) или огнезамедлительными системами (ОГЗС).

Следует отметить, что эффективных для снижения горючести ПАН волокон ЗГ не много, поэтому в данной исследовательской работе рассматривалась модификация ПАН волокон с использованием синергетических систем, состоящих из пирофакса (ПФ), диамидометилфосфата (Т‑2). Для фиксации ЗГ в структуре волокна и сохранности огнезащитного эффекта применялись различные соединения: мочевина (МО), полисахариды (ПСХД).

Процесс модифицирования осуществлялся по ранее выбранному режиму [1] и включал следующие стадии: пропитка готового волокна растворами ЗГ при различном соотношении компонентов при температуре 20°С в течении 60 сек., модуле ванны 5; сушка до постоянной массы при температуре 25+5°С; термообработка при температуре 150°С в течении 10 мин. – для проявления взаимодействия ЗГ с волокном; промывка при 40°С для удаления непрореагировавшего препарата; сушка.

Расчет коэффициента эффективности сорбционного взаимодействия волокна с ЗГ, характеризующего сохранение ЗГ на волокне после стирки показал, что наибольшее повышение эффективности сорбционного взаимодействия достигается введением в модифицирующую ванну МО, табл. 1, которая может образовывать соединения включения как с органическими, так и с неорганическими веществами.

В связи с тем, что ПАН волокно при повышенных температурах переходит в растеклованное состояние при исследованиях выявили влияние этих условий на эффективность взаимодействия ЗГ с волокном.

Таблица 1. Влияние состава модифицирующей ванны на эффективность взаимодействия ЗГ с ПАН волокном

| Содержание модифицирующей ванны, % масс. |

Коэффициент эффективности сорбционного взаимодействия ЗГ с волокном, % |

| 20Т‑2+ПСХД |

76 |

| 20 (Т‑2+ПФ)+ПСХД |

87 |

| 30 (Т‑2+ПФ)+ПСХД |

88 |

| 30 (Т‑2+ПФ)+МО |

97 |

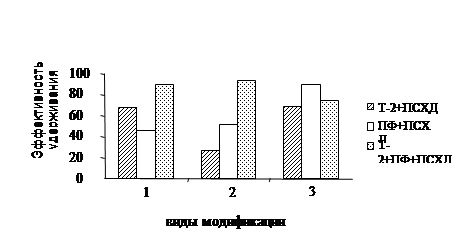

При модификации исследуемыми ЗГ и ОГЗС установлена, рис. 1, большая эффективность при обработке волокна ванной, содержащей смесь ЗГ (Т‑2+ПФ)+ПСХД и этот эффект сохраняется при всех способах модификации. Вместе с тем, следует отметить, что предварительная термическая обработка немодифицированного ПАН волокна при температуре 100°С, а также пропитка его ванной с температурой 85°С незначительно изменяют эффективность сорбционного взаимодействия ЗГ с ПАН волокном.

Известно [3], что для снижения горючести ПАН волокон необходимо предотвратить деполимеризацию, приводящую к образованию горючих летучих соединений, таких как нитрилы, цианистый водород, аммиак, и создать условия для реакции циклизации, способствующей коксообразованию. В связи с этим, методом термогравиметрического анализа (ТГА) исследовали закономерности процесса пиролиза модифицированных волокон.

Для исходного немодифицированного ПАН волокна в интервале температур 210–2700

С начинаются процессы циклизации, обеспечивающие создание структуры полимера, способной формировать карбонизованный остаток (КО). Однако при повышении температуры процессы деполимеризации становятся преобладающими – значительно возрастают потери массы волокна и скорости потерь массы.

С введением в состав волокна ЗГ и ОГЗС процессы циклизации в модифицированном волокне начинаются при меньших, чем для исходного ПАН волокна температурах, табл. 2, 3, и протекают с меньшими скоростями. Это сопровождается большим выходом коксового остатка (КО) Сформировавшийся кокс характеризуется большей термостойкостью, так как потери массы при температурах выше 5000

С у модифицированных волокон меньше, что свидетельствует не только об инициирующем влиянии ЗГ на коксообразование, но и на структуру КО. При пиролизе модифицированного волокна снижается общий выход летучих продуктов, уменьшается величина экзотермических пиков, соответствующих процессу циклизации полиакрилонитрила, снижается энергия процесса циклизации.

Таблица 2. Данные пиролиза модифицированных волокон

| № п/п |

Состав образца |

Температура

деструкции, 0

С,

|

Δm при Тк, %

|

Потери массы, % масс., при температуре, 0

С |

Е акт процесса циклизации, кДж

моль

|

| 200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

| 1 |

ПАН |

210–265

240

|

18 |

2 |

21 |

29 |

38 |

60 |

80 |

95 |

98 |

130* |

| 2 |

(ПАН+ Т‑2+ПФ)+МО |

170–295

245

|

24 |

20 |

24 |

34 |

38 |

42 |

48 |

57 |

72 |

61,4 |

| 3 |

(ПАН+Т‑2)+ПСХД |

160–280

240

|

16 |

7 |

16 |

25 |

35 |

50 |

61 |

72 |

86 |

62 |

| 4 |

(ПАН +ПФ)+ПСХД |

140–250

210

|

15 |

11 |

16 |

24 |

31 |

35 |

41 |

51 |

62 |

49,3 |

| 5 |

(ПАН +Т‑2)+МО+ПСХД |

160–265

235

|

31 |

20 |

34 |

40 |

45 |

50 |

59 |

70 |

80 |

63,6 |

| 6 |

(ПАН +ПФ)+МО+ПСХД |

170–290

230

|

26 |

19 |

27 |

33 |

40 |

47 |

56 |

63 |

74 |

76,5 |

| 7 |

(ПАН+ ПФ)+МО |

160–300

245

|

18 |

12 |

18 |

27 |

32 |

37 |

44 |

54 |

67 |

53,9 |

| 8 |

(ПАН+Т‑2 +ПФ)+ +МО+ПСХД (СВЧ – обработка) |

180–290

240

|

30 |

21 |

30 |

37 |

41 |

46 |

52 |

61 |

73 |

64,2 |

Примечание: Тн, Тmax, Тк – начальная, максимальных потерь массы и конечная температуры деструкции; rm – потери массы при Тк; * – литературные данные.

Таблица 3. Влияние стадий модификации на показатели пиролиза ПАН волокон

| № п/п |

Состав образца

|

Температура

деструкции, 0

С,

|

Δm при Тк%, |

Потери массы, % масс., при температуре, 0

С |

| 200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

| 1 |

ПАН |

210–265

240

|

18 |

2 |

21 |

29 |

38 |

60 |

80 |

95 |

98 |

| 2 |

(ПАН+ Т‑2+ПФ)+МО |

170–295

245

|

24 |

20 |

24 |

34 |

38 |

42 |

48 |

57 |

72 |

| 3 |

(ПАН+ Т2+ПФ)+МО + термообработка |

165–280

240

|

20 |

16 |

22 |

30 |

34 |

40 |

45 |

55 |

69 |

| 4 |

(ПАН+ Т2+ПФ)+МО + стирка |

150 – 280

225

|

16 |

14 |

19 |

27 |

34 |

54 |

70 |

82 |

91 |

Как показали результаты анализа, наиболее эффективными ЗГ для ПАН волокон являются ПФ, МО, ПСХД, что объясняется наличием в их составе реакционноспособных групп, а также способностью МО и ПСХД образовывать комплексные соединения. Кроме того, ПХДС относится к обволакивающим средствам и может образовывать на поверхности волокна защитный слой, предотвращающий вымывание ЗГ из его структуры.

Изменения, происходящие в процессе пиролиза полимеров, влияют на горючесть волокнистых материалов на основе модифицирующих волокон. Огнестойкость оценивали по показателю воспламеняемости полимеров – кислородному индексу (КИ), а также по потерям массы образцов при поджигании их на воздухе.

Анализ данных позволяет сделать вывод об эффективности взаимодействия ЗГ с ПАН волокном, что подтверждается увеличением значения КИ с 18% об (для исходного ПАН волокна) до 34,5% об. (для модифицированных систем), табл. 4. Однако однократная стирка снижает значение КИ.

Таблица 4. Показатели горючести образцов ПАН волокон

| Модификация ПАН волокон из ванн, содержащих масс. % |

Потери массы при поджигании на воздухе, % масс., по стадиям обработки |

КИ, % об. |

| пропитка |

термообработка |

промывка |

пропитка |

| 20Т‑2+ПСХД |

5,2 |

5,3 |

2,9 |

25,0 |

| 20 (Т‑2+ПФ)+ПСХД |

7,5 |

8,1 |

11 |

32,0 |

| 30 (Т‑2+ПФ)+ПСХД |

8,3 |

13,6 |

54 |

31,5 |

| 30 (Т‑2+ПФ)+МО |

18 |

12 |

1 |

29,0 |

| 30 (Т‑2+ПФ)+ПСХД+МО |

6,9 |

4,8 |

2 |

34,5 |

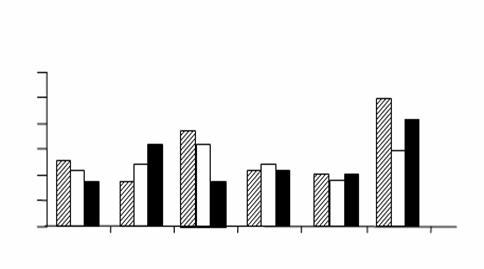

Основные физико-механические показатели модифицированного ПАН волокна зависят от многих факторов, в том числе, и от состава модифицирующей ванны. Наибольшее усилие, удерживаемое волокном до разрыва, наблюдается у образцов следующих составов (ПАН+30Т‑2)+ПСХД, (ПАН+30ПФ)+ПСХД, рис. 3.

Модифицированные волокна могут быть особенно перспективны при изготовлении ковров, напольных покрытий, тепло- и звукоизоляционных материалов и в производстве углеродных волокон.

Литература

1. Щербина Н.А. Полиакрилонитрильные волокна пониженной горючести / Н.А. Щербина, Е.В. Бычкова, И.Н. Синицына, Панова Л.Г. // Международный симпозиум восточно-азиатских стран по полимерным композиционным материалам и передовым технологиям: Докл. Международного симпозиума «Композиты XXI века», Саратов, 20–22 сентября, 2005.-Саратов, 2005. – С.392–394.

2. Щербина Н.А. Эффективность действия замедлителей горения на модифицированные волокна// Н.А. Щербина, Е.В. Бычкова, Панова Л.Г. // Перспективные полимерные композиционные материалы. Альтернативные технологии. Переработка. Применение. Экология.: Докл. IV Междунар. конф. «Композит 2007», Саратов, 3–6 июля, 2007. – Саратов, 2007.-С.337–339

3. Термо-, жаростойкие и негорючие волокна / Под ред. А.А. Конкина.‑М.: Химия, 1978. – 424 с.

Приложение

Рис. 1. Эффективность действия замедлителя горения по стадиям модификации:1 – пропитка готового волокна ЗГ; 2 – термообработка волокна (t=100°С в течение 10мин.) + пропитка ЗГ(tванны

=20±5°С); 3 – термообработка волокна (t=100°С в течение 10 минут)+пропитка ЗГ в ванне (tванны

=85°С).

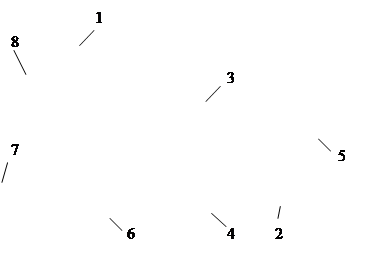

Рис. 2. Скорости потери массы исходных и модифицированных ПАН волокон: 1 –

ПАН-исходн., 2 – (ПАН+ Т‑2+ПФ)+МО; 3 – (ПАН+ Т‑2)+ПСХД; 4 – (ПАН+ПФ)+ПСХД; 5 – (ПАН+Т‑2)+МО+ПСХД; 6 – (ПАН+ПФ)+МО+ПСХД; 7 – (ПАН+ПФ)+МО; 8 – (ПАН+Т‑2+ПФ)+МО+ПСХД (СВЧобработка)

Рис. 3. Зависимость физико-механические показателей образцов ПАН волокна от состава модифицирующей ванны: 1 – 20 Т‑2 +ПСХД, 2 – 20 ПФ+ПСХД; 3 – 30 ПФ+ПСХД; 4 – 20 (Т‑2+ПФ)+ПСХД; 5 – 30 (Т‑2+ПФ)+ПСХД; 6 – 30 Т‑2 +ПСХД

|