| Содержание

Введение

Назначение и конструкция детали

Анализ технологичности конструкции детали

Выбор заготовки

Принятый маршрутный технологический процесс

Расчёт припусков на обработку

Расчёт режимов резания

Расчет норм времени

Расчёт требуемого количества станков

Расчет и проектирование станочного приспособления

Заключение

Список использованных источников

Введение

Уровень развития машиностроения является определяющим фактором развития всего хозяйственного комплекса страны. Важнейшими условиями ускорения развития хозяйственного комплекса являются рост производительности труда, повышение эффективности производства и улучшение качества продукции.

Использование более совершенных методов изготовления машин имеет при этом первостепенное значение. Качество машины, надежность, долговечность и экономичность в эксплуатации зависят не только от совершенства ее конструкции, но и от технологии ее изготовления.

Инженер-технолог стоит последним в цепи создания новой машины и от объема его знаний и опыта во многом зависит ее качество.

Эти основные предпосылки определяют следующие важнейшие направления развития технологии механической обработки в машиностроении.

1 Совершенствование существующих и изыскание новых высокопроизводительных методов и средств выполнения резко возросших по объему отделочных операций с целью повышения точности обработки и сокращения их трудоемкости.

2 Совершенствование существующих и изыскание новых высокопроизводительных процессов выполнения получистовых и чистовых операций металлическим и абразивным режущим инструментом.

3 Комплексная механизация и автоматизация технологических процессов на основе применения автоматических линий, автоматизированных и полу автоматизированных станков, средств активного контроля, быстродействующей технологической оснастки, групповых методов обработки технологически подобных деталей.

4 Развитие процессов формообразования пластическим деформированием и применение методов тонкого пластического деформирования для отделочных операций.

5 Развитие электрофизических и электрохимических методов обработки.

1 Назначение и конструкция детали

Вал 16Б20П.070.507 предназначен для работы в составе коробки скоростей токарно-револьверного станка модели 16К20П.

Коробка скоростей является одним из основных узлов любого станка. Служебное назначение коробки скоростей заключается в получении заданных частот вращения шпинделя станка. Служебное назначение вала заключается в передаче крутящего момента.

Поверхности Ø35 0,008, Ø15 0,008, Ø15 0,0056 изготавливаются с высокой точностью, так как являются основными конструкторско- технологическими базами. Эти поверхности предназначены для установки подшипников. Точность размеров поверхностей обеспечивается по 6-му квалитету точности. Для того чтобы избежать перекоса подшипников при запрессовке и повышенного шума и вибрации при работе, поверхность Ø35 0,0056 изготавливаются с высокой точностью, так как являются основными конструкторско- технологическими базами. Эти поверхности предназначены для установки подшипников. Точность размеров поверхностей обеспечивается по 6-му квалитету точности. Для того чтобы избежать перекоса подшипников при запрессовке и повышенного шума и вибрации при работе, поверхность Ø35 0,008 и прилегающий буртик должен иметь биение не более 0,01 мм. 0,008 и прилегающий буртик должен иметь биение не более 0,01 мм.

Шлицы  по ГОСТ 1139-80 предназначены для насадки на них зубчатых блоков и колес, с помощью которых передается крутящий момент. Поэтому к шлицам предъявляются высокие требования: отклонение от параллельности не более 0,03 на 100 мм длины, биение внутреннего диаметра не более 0,02 мм. Для обеспечения надежности и износостойкости шлицы подвергаются термообработке (ТВЧ). Поверхность шлица и внутренний диаметр шлифуются до Ra 1,25 мкм. по ГОСТ 1139-80 предназначены для насадки на них зубчатых блоков и колес, с помощью которых передается крутящий момент. Поэтому к шлицам предъявляются высокие требования: отклонение от параллельности не более 0,03 на 100 мм длины, биение внутреннего диаметра не более 0,02 мм. Для обеспечения надежности и износостойкости шлицы подвергаются термообработке (ТВЧ). Поверхность шлица и внутренний диаметр шлифуются до Ra 1,25 мкм.

Центровое отверстие F М10-7Н в торце вала служит для закрепления ведущего шкива.

Для обеспечения необходимых рабочих параметров в качестве материала для вала выбрана Сталь 45 ГОСТ 1050-74.

Таблица 1.1- Механические свойства стали 45.

| Предел текучести, МПа

|

Предел выносливости, МПа

|

Относительное сужение, S,%

|

Относительное удлинение, u,%

|

| 600

|

353

|

16

|

40

|

Химический состав стали 45 приведем в таблице 2.

Таблица 1.2- Химический состав стали 45,%

| С

|

Si

|

Мn

|

Cr, не

более

|

Ni, не

Более

|

S, не

более

|

Р, не

более

|

Сu,не более

|

| 0,42-0,50

|

0,17-0,37

|

0,5-0,8

|

0,25

|

0,25

|

0,04

|

0,035

|

0,25

|

Анализ технологичности конструкции детали

Анализ технологичности является одним из важных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость.

Вал 16Б20П.070.507 является цилиндрической деталью, у которого диаметры поверхностей уменьшаются от середины к торцам , благодаря чему можно вести обработку на токарных операциях проходными резцами. Конструкция детали позволяет получить заготовку, форма и размеры которой будут максимально приближены к форме и размерам детали. Для получения заготовки могут быть применены методы, характерные для крупносерийного производства, например прокат.

В большинстве операций вал может быть обработан при базировании на центровые отверстия, что обеспечивает, минимальные значения торцового и радиального биения поверхностей вала.

Вал может быть отнесен к достаточно жестким деталям, так как даже для самой малой шейки вала (Ф14,5) обеспечивается условие 10d>L. Это означает, что вал можно обрабатывать, используя нормативные режимы резания, не уменьшая их.

Нетехнологичными элементами можно считать центровое отверстие F М10 по ГОСТ 14034-74.

В целом деталь можно считать достаточно технологичной.

В соответствии с ГОСТ 14.202-73 рассчитываем показатели технологичности конструкции детали.

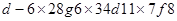

Средний квалитет точности обработки детали [3]

(1) (1)

где  – номер квалитета точности i - ой поверхности; – номер квалитета точности i - ой поверхности;

- количество размеров деталей, обрабатываемых по - количество размеров деталей, обрабатываемых по  - му квалитету. - му квалитету.

Для расчета  составляем исходную таблицу точности 3.1 составляем исходную таблицу точности 3.1

Таблица 2.1 - Точность поверхностей вала

| Квалитет точности, JT

|

6

|

8

|

11

|

14

|

| Количество размеров, h

|

5

|

2

|

2

|

18

|

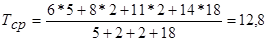

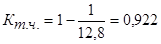

Коэффициент точности обработки [3]

, (2) , (2)

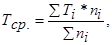

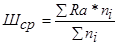

Средняя шероховатость поверхностей [3]

, (3) , (3)

где  - значение шероховатости i-ой поверхности; - значение шероховатости i-ой поверхности;

-количество поверхностей, имеющих шероховатость -количество поверхностей, имеющих шероховатость  . .

Для расчета  составляем исходную таблицу 3.2 шероховатости детали. составляем исходную таблицу 3.2 шероховатости детали.

Таблица 2.2-Шероховатость поверхностей детали

| Шероховатость Rа, мкм

|

1,25

|

2,5

|

5

|

10

|

| Количество поверхностей n

|

9

|

5

|

3

|

8

|

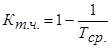

Коэффициент шероховатости детали

(4) (4)

В целом конструкция вала является достаточно технологичной и позволяет сравнительно легко и гарантированно обеспечивать заданные требования известными технологическими способами. При этом на всех операциях обеспечивается соблюдение принципа единства и постоянства баз.

Выбор заготовки

Деталь представляет собой вал, размеры которого увеличиваются от середины к торцам. Поэтому заготовка вала может быть получена из проката.

При отсутствии сведений о методе получения заготовки по базовому варианту стоимость заготовки рассматривается по двум возможным методам ее получения (прокат или штамповка на ГКМ) и делается их сравнение.

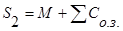

Стоимость заготовки из проката рассчитывается по формуле

, (5) , (5)

где  - затраты на материалы заготовки, руб.; - затраты на материалы заготовки, руб.;

- технологическая себестоимость правки, калибрования, разрезки, р. - технологическая себестоимость правки, калибрования, разрезки, р.

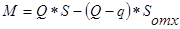

Затраты на материалы

, (6) , (6)

где  - масса заготовки, - масса заготовки,  ; ;

- цена 1 кг материала заготовки, - цена 1 кг материала заготовки,  руб.; руб.;

- масса детали, - масса детали,  2,23 кг; 2,23 кг;

- цена 1 кг отходов, - цена 1 кг отходов,  100руб. 100руб.

3,99*873-(3,99-2,23)*100=3308,068руб. 3,99*873-(3,99-2,23)*100=3308,068руб.

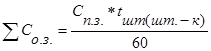

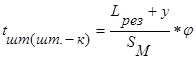

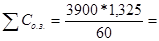

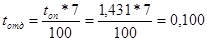

Технологическая себестоимость

, (7) , (7)

где  - приведенные затраты на рабочем месте, - приведенные затраты на рабочем месте,  3900руб/ч; 3900руб/ч;

- штучное или штучно-калькуляционное время выполнения заготовительной операции. - штучное или штучно-калькуляционное время выполнения заготовительной операции.

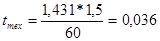

Штучное или штучно-калькуляционное время рассчитывается по формуле

, (8) , (8)

где  - длина резания при резании проката на штучные заготовки, - длина резания при резании проката на штучные заготовки,  45мм; 45мм;

- величина врезания и перебега, - величина врезания и перебега,  8мм; 8мм;

- минутная подача при разрезании, - минутная подача при разрезании,  60мм/мин; 60мм/мин;

- коэффициент, показывающий долю вспомогательного времени в штучном, - коэффициент, показывающий долю вспомогательного времени в штучном,  1,5 1,5

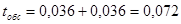

86,14руб. 86,14руб.

3308+86,14=3394руб. 3308+86,14=3394руб.

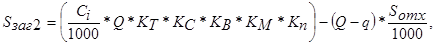

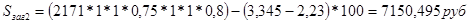

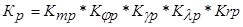

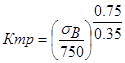

Расчет стоимости заготовок полученных штамповкой выполняется по формуле [3]

(9) (9)

где  - базовая стоимость одной тонны заготовок, - базовая стоимость одной тонны заготовок,  =826000 руб.; =826000 руб.;

- масса заготовки, - масса заготовки,  =3,345 кг; =3,345 кг;

- масса детали, - масса детали,  =1,3 кг; =1,3 кг;

- стоимость одной тонны отходов, - стоимость одной тонны отходов,  =100 руб.; =100 руб.;

- коэффициент, зависящий от класса точности , - коэффициент, зависящий от класса точности ,  =1; =1;

- коэффициент, зависящий от степени сложности , - коэффициент, зависящий от степени сложности ,  =0,75; =0,75;

- коэффициент, зависящий от массы заготовки , - коэффициент, зависящий от массы заготовки ,  =1; =1;

- коэффициент, зависящий от марки материала, - коэффициент, зависящий от марки материала,  =1; =1;

- коэффициент, зависящий от объема выпуска, - коэффициент, зависящий от объема выпуска,  =1 . =1 .

Годовой экономический эффект рассчитываем по формуле [3]

, (10) , (10)

где  - объём выпуска, шт. - объём выпуска, шт.

=(7150,495-3394)*10000=37564950 руб. =(7150,495-3394)*10000=37564950 руб.

Принятый маршрутный технологический процесс

В принятом технологическом процессе для получения базовых поверхностей, заданных на чертеже, используем центровые отверстия. При этом технологические и конструкторские базы совпадают. Далее для получения точных поверхностей с помощью шлифования (шлицешлифование, зубошлифование и др.) в качестве базовых поверхностей выбираем чертежные базовые поверхности.

Таблица 4.1 - Принятый технологический процесс

| N

Операции

|

Наименование и краткое содержание операции

|

Модель станка

|

Режущий инструмент, размеры, марка инструментального материала

|

Технологическая база

|

| 1

|

2

|

3

|

4

|

5

|

| 005

|

Фрезерно-центровальная

1 Фрезеровка торцов в размер

317 . .

2 Сверление центровочных отверстий Ø4.

|

МР-78

|

Фреза 2214-0153;

Фреза 2214-0154

ГОСТ 24359-80 Р6М5;

Сверло 2317-0122 ГОСТ 14952-75 Р6М5

|

Поверхность заготовки Ø43

и торец

|

| 010

|

Токарно-револьверная

1 Сверлить отверстие

2 Рассверлить отверстие

3 Зенковать фаску

4 Нарезать резьбу

|

16К20

|

Сверло 2301-0189;

Сверло 2301-3009 ГОСТ 10903-77 Р6М5;

Зенковка 2353-0103 ГОСТ 14953-80 Р6М5;

Метчик 2620-2531 ГОСТ 3266-81 Р6М5;

|

Поверхность

Ø43

|

| 015

|

Токарная многорезцовая

1 Черновое точение поверхностей

Æ15, Æ20, Æ34, Æ35, Æ40

|

1А730

|

Резец проходной Т15К6

2101-0567 ГОСТ 18870-73

|

Поверхность

Ø43,

центровое отверстие

|

| 020

|

Токарная многорезцовая

1 Черновое точение поверхностей

Æ34, Æ35

|

1А730

|

Резец проходной Т15К6

2101-0567 ГОСТ 18870-73

|

Поверхность

Ø43,

центровое отверстие

|

| 025

|

Токарная гидрокопировальная

1 Чистовое точение поверхностей

Æ15, Æ20, Æ34, Æ35, Æ40,

|

1Н713

|

Резец К.01.4979.000-00 ТУ 2-035-892-82

Т15К6

Резец прорезной 2177-0501 ГОСТ 18888-73

|

Центровые отверстия

|

| 030

|

Шлицефрезерная

1 Фрезеровать шлицы

ГОСТ 1139-80

|

5350А

|

Фреза 2520-0737 ГОСТ 8027-86

|

Поверхность

Ø34,

центровые отверстия

|

| 035

|

Шлицефрезерная

1 Фрезеровать шлицы

ГОСТ 1139-80

|

5350А

|

Фреза 2520-0744 ГОСТ 8027-86

|

Шлицы,

центровые отверстия

|

| 040

|

Слесарная

Снять заусенцы

|

| 045

|

Термическая

Шлицы ТВЧ h1…h1,5

49,3…53,2 HRC

|

| 050

|

Торцекруглошлифо-вальная

1 Шлифовать поверхность

Ø35 и торец

|

3Б153Т

|

Круг специальный

|

Поверхности

Ø15

центровые отверстия

|

| 055

|

Торцекруглошлифо-вальная

1 Шлифовать поверхность

Ø35 и торец

|

3Б153Т

|

Круг специальный

|

Поверхности

Ø15

центровые отверстия

|

| 060

|

Торцекруглошлифо-вальная

1 Шлифовать поверхность

Ø15 и торец

|

3Б153Т

|

Круг специальный

|

Поверхность

Ø34,

центровые отверстия

|

| 065

|

Торцекруглошлифо-вальная

1 Шлифовать поверхность

Ø15 и торец

|

3Б153Т

|

Круг специальный

|

Поверхность

Ø34,

центровые отверстия

|

| 070

|

Шлицешлифовальная

1 Шлифовать поверхность

|

3451

|

Круг фасонный специальный

|

Шлицы, центровое отверстие

|

| 075

|

Шлицешлифовальная

1 Шлифовать поверхность

|

3451

|

Круг фасонный специальный

|

Шлицы, центровое отверстие

|

| 080

|

Шлицешлифовальная

1 Шлифовать поверхность

|

3451

|

Круг фасонный специальный

|

Шлицы, центровое отверстие

|

| 085

|

Шлицешлифовальная

1 Шлифовать поверхность

|

3451

|

Круг фасонный специальный

|

Шлицы, центровое отверстие

|

| 090

|

Круглошлифовальная

1 Шлифовать поверхность ф40

|

3Е12

|

Круг 1 350*50*76 24А 40 СМ1 8 К5 35м/с ГОСТ 2424-83

|

Поверхность Ø34,

центровые отверстия

|

| 095

|

Круглошлифовальная

1 Шлифовать поверхность ф40

|

3Е12

|

Круг 1 350*50*76 24А 12 С2 8 К5 35м/с ГОСТ 2424-83

|

Поверхность Ø34,

центровые отверстия

|

| 100

|

Контрольная

|

| 105

|

Упаковочная

|

-

|

-

|

-

|

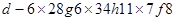

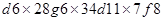

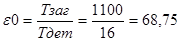

Расчет необходимого количества операций проведем для поверхности ф40 js6 ( .0.008). .0.008).

Допуск заготовки согласно ГОСТ 7505-89 составляет 2.5 мм, т.е.

= 1100 мкм. = 1100 мкм.

Допуск детали  = 0,016 мм = 16 мкм. = 0,016 мм = 16 мкм.

Необходимую величину уточнения определим по формуле [15]

(11) (11)

С другой стороны, уточнение определяется как произведение уточнений, полученных при обработке поверхности на всех операциях(переходах) принятого техпроцесса:

, (12) , (12)

где  - величина уточнения, полученного на i-ой операции (переходе); - величина уточнения, полученного на i-ой операции (переходе);

n – количество принятых в техпроцессе операций (переходов).

Для обработки данной поверхности в маршрутном технологическом процессе предусмотрены следующие операции:

1.Черновое точение

2.Чистовое точение

3. Предварительное шлифование

4. Окончательное шлифование.

Промежуточные значения рассчитываются по формулам [15]

(13) (13)

где     - допуски размеров, полученные при обработке детали на первой, второй и т.д. операциях. - допуски размеров, полученные при обработке детали на первой, второй и т.д. операциях.

1) Черновое точение

340мкм; 340мкм;

2) Чистовое точение

50мкм; 50мкм;

3) Предварительное шлифование

50мкм; 50мкм;

4) Чистовое шлифование

16мкм. 16мкм.

Тогда

3,24; 3,24;  6,8; 6,8;  1; 1;  3,125 3,125

Определяем общее уточнение для принятого маршрута обработки:

3,24*6,8*1*3,125=68,85 3,24*6,8*1*3,125=68,85

Полученное значение  показывает, что при принятом маршруте точность обработки поверхности ф40js6 обеспечивается, т.к. показывает, что при принятом маршруте точность обработки поверхности ф40js6 обеспечивается, т.к. , т.е. , т.е.

68,75 < 68,85.

Расчёт припусков на обработку

Расчёт припусков на обработку поверхности  Ф40

js

6 Ф40

js

6

Заготовка вала из проката. Маршрут обработки включает следующие операции (переходы):

1.Черновое точение

2.Чистовое точение

3. Предварительное шлифование

4. Окончательное шлифование

На всех операциях обработка рассчитываемой поверхности ведется в центрах, из чего следует, что погрешность установки детали в радиальном направлении равна нулю, т.е. e=0.

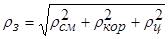

Погрешность заготовки определяем по формуле [3].

, (14) , (14)

где  – погрешность заготовки по смещению, мм; – погрешность заготовки по смещению, мм;

– погрешность заготовки по короблению, мм; – погрешность заготовки по короблению, мм;

- погрешность зацентровки, мм. - погрешность зацентровки, мм.

Согласно ГОСТ 7505-89

= 0 мм. = 0 мм.

, ,

где  – удельная кривизна заготовки, мкм/мм; – удельная кривизна заготовки, мкм/мм;

l – расстояние от торца до середины заготовки, мм.

Согласно таблице 4.8 [3]

DК

= 2 мкм/мм.

= 2*158,25 = 316,5мм = 2*158,25 = 316,5мм

Погрешность зацентровки определяем по формуле [3]

, (15) , (15)

где   - допуск на размер поковки, - допуск на размер поковки,  2,5 мм. 2,5 мм.

= 0,604мм = 0,604мм

Тогда  = 0,682 мм = 0,682 мм

Величина остаточных пространственных отклонений [3]

1) после чернового точения

=0,06*682=41 мкм =0,06*682=41 мкм

2) после чистового точения

=0,04*682 =27 мкм; =0,04*682 =27 мкм;

3) после предварительного шлифования

=0,02*682=14 мкм. =0,02*682=14 мкм.

Выписываем параметры шероховатости  и глубины дефектного слоя Т для всех операций: и глубины дефектного слоя Т для всех операций:

1) заготовка

=150 мкм; Т=250 мкм; =150 мкм; Т=250 мкм;

2) точение черновое

=50 мкм; Т=50 мкм; =50 мкм; Т=50 мкм;

3) точение чистовое

=30 мкм; Т=30 мкм; =30 мкм; Т=30 мкм;

4) шлифование предварительное

=10 мкм; Т=20 мкм; =10 мкм; Т=20 мкм;

5) шлифование окончательное

=5 мкм; Т=15 мкм. =5 мкм; Т=15 мкм.

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 5.1.

, (16) , (16)

где  - высота неровностей, полученных на предыдущей операции; - высота неровностей, полученных на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции; - глубина дефектного слоя, полученного на предыдущей операции;

- пространственное отклонение, полученное на предыдущей операции. - пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под черновое точение

=2*(150+250+682)=2*1082 мкм; =2*(150+250+682)=2*1082 мкм;

2) под чистовое точение

=2*(50+50+41)=2*141 мкм; =2*(50+50+41)=2*141 мкм;

3) под предварительное шлифование

=2*(30+30+27)=2*87 мкм; =2*(30+30+27)=2*87 мкм;

4) под чистовое шлифование

=2*(10+20+14)=2*44 мкм. =2*(10+20+14)=2*44 мкм.

Определяем расчетный размер  путем последовательного прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера: путем последовательного прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

=39,992мм; =39,992мм;

=39,992+0,088=40,08 мм; =39,992+0,088=40,08 мм;

= 40,08+0,174= 40,254 мм; = 40,08+0,174= 40,254 мм;

=40,254+0,282=40,536 мм; =40,254+0,282=40,536 мм;

=40,536+2,164=42,7мм. =40,536+2,164=42,7мм.

В графу  записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

данной операции.

Наибольшие предельные размеры  определяем прибавлением допуска к наименьшему предельному размеру: определяем прибавлением допуска к наименьшему предельному размеру:

=39,992+0,016=40,008 мм; =39,992+0,016=40,008 мм;

=40,08+0,05=40,13 мм; =40,08+0,05=40,13 мм;

=40,25+0,05=40,30 мм; =40,25+0,05=40,30 мм;

=40,54+0,34=40,88 мм; =40,54+0,34=40,88 мм;

=42,7+1,1=43,8 мм. =42,7+1,1=43,8 мм.

Предельные значения припусков  определяем как разность наибольших предельных размеров и определяем как разность наибольших предельных размеров и  - как разность наименьших предельных размеров предыдущего и выполняемого переходов: - как разность наименьших предельных размеров предыдущего и выполняемого переходов:

=40,13-40,008=0,122 мм; =40,13-40,008=0,122 мм;

=40,3-40,13=0,17 мм; =40,3-40,13=0,17 мм;

=40,88-40,3=0,58 мм; =40,88-40,3=0,58 мм;

=43,8-40,88=2,92 мм; =43,8-40,88=2,92 мм;

=40,08-39,992=0,088 мм; =40,08-39,992=0,088 мм;

=40,25-40,08=0,17 мм; =40,25-40,08=0,17 мм;

=40,54-40,25=0,29 мм; =40,54-40,25=0,29 мм;

=42,7-40,54=2,16 мм; =42,7-40,54=2,16 мм;

Общие припуски Z0

max

и Z0

min

рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

=88+170+290+2160=2708 мкм; =88+170+290+2160=2708 мкм;

=122+170+580+2920=3792 мкм. =122+170+580+2920=3792 мкм.

Таблица 5.1-Расчёт припусков на обработку поверхности Ф40js6

| Технологические переходы обработки поверхности Ф40js6

|

Элементы припуска

|

Расчетный припуск

|

Расчётный размер Lp

, мм

|

Допуск d, мкм

|

Предельный размер, мм

|

Предельные значения припусков, мк

|

| Rz

|

T

|

|

D min

|

D max

|

2Z

|

2Z

|

| Заготовка

|

150

|

250

|

682

|

__

|

42,7

|

1100

|

42,7

|

43,8

|

__

|

__

|

| Обтачивание черновое

|

50

|

50

|

41

|

2*1082

|

40,536

|

340

|

40,54

|

40,88

|

2160

|

2920

|

| Обтачивание чистовое

|

30

|

30

|

27

|

2*141

|

40,254

|

50

|

40,25

|

40,3

|

290

|

580

|

| Шлифование предварительное

|

10

|

20

|

14

|

2*87

|

40,08

|

50

|

40,08

|

40,13

|

170

|

170

|

| Шлифование окончательное

|

5

|

15

|

__

|

2*44

|

39,992

|

16

|

39,992

|

40,008

|

88

|

122

|

| Итого

|

2708

|

3792

|

Производим проверку правильности расчётов по формуле [3]

,

(17)

,

(17)

122-88=50-16 34=34

170-170=50-50 0=0

580-290=340-50 290=290

2920-2160=1100-340 760=760

Проверка показывает, что расчёты припусков выполнены правильно.

Строим схему графического расположения припусков и допусков поверхности Ф40js6 (рисунок 5.1).

Расчёт припусков на обработку поверхности  7

f

8 7

f

8

Заготовка вала получена из проката. Маршрут обработки включает следующие операции (переходы):

1. Фрезерование

2. Предварительное шлифование

3. Окончательное шлифование

На всех операциях обработка рассчитываемой поверхности ведется в центрах, из чего следует, что погрешность установки детали в радиальном направлении равна нулю, т.е. e=0.

Погрешность заготовки определяем по формуле [3].

, (18) , (18)

где  – погрешность заготовки по смещению, мм; – погрешность заготовки по смещению, мм;

– погрешность заготовки по короблению, мм; – погрешность заготовки по короблению, мм;

- погрешность зацентровки, мм. - погрешность зацентровки, мм.

Согласно ГОСТ 7505-89

= 0 мм, = 0 мм,

, ,

где  – удельная кривизна заготовки, мкм/мм; – удельная кривизна заготовки, мкм/мм;

– расстояние от торца до середины заготовки, мм. – расстояние от торца до середины заготовки, мм.

Согласно таблице 4.8 [3]

DК

= 2 мкм/мм.

rКОР

= 2*158,25=316,5мм.

Погрешность зацентровки определяем по формуле [3]

, (19) , (19)

где   - допуск на размер поковки, - допуск на размер поковки,  2,5 мм. 2,5 мм.

= 0,604 мм. = 0,604 мм.

Тогда:

= 0,682 мм. = 0,682 мм.

Величина остаточных пространственных отклонений [3]

1) после фрезерования

=0,06*682=41 мкм; =0,06*682=41 мкм;

2) после предварительного шлифования

=0,02*682=14 мкм. =0,02*682=14 мкм.

Выписываем параметры шероховатости  и глубины дефектного слоя Т для всех операций: и глубины дефектного слоя Т для всех операций:

1) фрезерование

=50 мкм; Т=50 мкм; =50 мкм; Т=50 мкм;

2) шлифование предварительное

=10 мкм; Т=20 мкм; =10 мкм; Т=20 мкм;

3) шлифование окончательное

=5 мкм; Т=15 мкм. =5 мкм; Т=15 мкм.

Расчёт минимальных значений припусков производим по формуле [3], предварительно заполнив расчётную таблицу 5,2.

, (20) , (20)

где  - высота неровностей, полученных на предыдущей операции; - высота неровностей, полученных на предыдущей операции;

- глубина дефектного слоя, полученного на предыдущей операции; - глубина дефектного слоя, полученного на предыдущей операции;

- пространственное отклонение, полученное на предыдущей операции. - пространственное отклонение, полученное на предыдущей операции.

Минимальные припуски

1) под предварительное шлифование

=2*(50+50+41)=2*141 мкм; =2*(50+50+41)=2*141 мкм;

2) под окончательное шлифование

=2*(10+20+14)=2*44 мкм. =2*(10+20+14)=2*44 мкм.

Определяем расчетный размер  путем последовательного путем последовательного

прибавления расчетного минимального припуска каждого технологического перехода, начиная с минимального размера:

=6,965 мм; =6,965 мм;

=6,965+0,088=7,053 мм; =6,965+0,088=7,053 мм;

= 7,053+0,282 = 7,335 мм. = 7,053+0,282 = 7,335 мм.

В графу  записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на записываем расчётные размеры. Графу «допуск» заполняем в соответствии с достигнутой точностью при обработке деталей на

данной операции.

Наибольшие предельные размеры  определяем прибавлением допуска к наименьшему предельному размеру: определяем прибавлением допуска к наименьшему предельному размеру:

=6,965+0,022=6,987 мм; =6,965+0,022=6,987 мм;

=7,053+0,036=7,089 мм; =7,053+0,036=7,089 мм;

=7,34+0,09=7,43 мм. =7,34+0,09=7,43 мм.

Предельные значения припусков  определяем как разность наибольших предельных размеров и определяем как разность наибольших предельных размеров и  - как разность наименьших предельных размеров предыдущего и выполняемого переходов: - как разность наименьших предельных размеров предыдущего и выполняемого переходов:

=7,089-6,987=0,102 мм; =7,089-6,987=0,102 мм;

=7,43-7,089=0,341 мм; =7,43-7,089=0,341 мм;

=7,053-6,965=0,088 мм; =7,053-6,965=0,088 мм;

=7,34-7,053 =0,287 мм. =7,34-7,053 =0,287 мм.

Общие припуски Z0

max

и Z0

min

рассчитываем, суммируя их промежу-

точные значения и записывая их внизу соответствующих граф:

=88+287=375 мкм =88+287=375 мкм

=102+341=443 мкм =102+341=443 мкм

Производим проверку правильности расчётов по формуле [3]

,

(21)

,

(21)

102-88=36-22 14=14

341-287=90-36 54=54

Проверка показывает, что расчёты припусков выполнены правильно.

Таблица 5.2-Расчёт припусков на обработку поверхности 7f8

| Технологические переходы обработки поверхности 7f8

|

Элементы припуска

|

Расчетный припуск

2Z

|

Расчётный размер Lp

, мм

|

Допуск d, мкм

|

Предельный размер, мм

|

Предельные значения припусков, мк

|

| Lmin

|

Lmax

|

2Z

|

2Z

|

| Rz

|

T

|

|

| Фрезерование

|

50

|

50

|

41

|

__

|

7,335

|

90

|

7,34

|

7,43

|

___

|

___

|

| Шлифование предварительное

|

10

|

20

|

14

|

2*141

|

7,053

|

36

|

7,053

|

7,089

|

287

|

341

|

| Шлифование окончательное

|

5

|

15

|

__

|

2*44

|

6,965

|

22

|

6,965

|

6,987

|

88

|

102

|

| Итого

|

375

|

443

|

Строим схему графического расположения припусков и допусков поверхности 7f8 (рисунок 3.2).

Таблица 5.3- Припуски и допуски на обрабатываемые поверхности вал

| Размер детали

|

Припуск

|

Предельные отклонения

мкм

|

| табличный

|

расчетный

|

| 1

|

2

|

3

|

4

|

| Ф20

|

2*7,0

|

____

|

260 260

|

| Ф30 h8

|

2*2,5

|

____

|

0, -33

|

| Ф34 d11

|

2*0,5

|

____

|

-80, -240

|

| Ф35 js6

|

2*5

|

___

|

|

| Ф40 js6

|

____

|

2*1,1

|

|

| 317

|

1,8

|

____

|

+800

-300

|

| 71

|

1,8

|

____

|

+800

-300

|

| 235

|

1,8

|

____

|

+800

-300

|

| 131

|

1,8

|

____

|

+800

-300

|

| 7 f8

|

____

|

2,5

|

+800

-300

|

Расчёт режимов резания

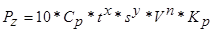

Расчёт режимов резания аналитическим методом

Операция 025- токарная гидрокопировальная. Чистовое точение Æ15, Æ20, Æ34, Æ35, Æ40 . Станок модели 1Н713. Резец проходной с пластинкой из твёрдого сплава Т15К6.

Глубина резания t=0,5 мм;

Подача  =0,7мм/об [12]. =0,7мм/об [12].

Для сталей с  =600 МПа =600 МПа

= = * * , (22) , (22)

где  - коэффициент уточнения подачи, - коэффициент уточнения подачи,  =0,45. =0,45.

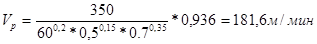

Скорость резания рассчитываем по формуле [12]

(23) (23)

где  - постоянный коэффициент; - постоянный коэффициент;

- стойкость инструмента; - стойкость инструмента;

-поправочный коэффициент; -поправочный коэффициент;

- показатели степеней. - показатели степеней.

=350; =350;  =60мин; =60мин;  =0,2; =0,2;  =0,15; =0,15;  =0,35 =0,35

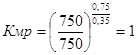

Поправочный коэффициент рассчитываем по формуле[12]

= = , (24) , (24)

где  - коэффициент, учитывающий влияние материала заготовки; - коэффициент, учитывающий влияние материала заготовки;

- коэффициент, учитывающий состояние поверхности; - коэффициент, учитывающий состояние поверхности;

- коэффициент, учитывающий материал заготовки. - коэффициент, учитывающий материал заготовки.

= = =1 =1

=0,9 =0,9

=1,04 =1,04

=1*0,9*1,04=0,936 =1*0,9*1,04=0,936

- скорость резания по формуле[12]. - скорость резания по формуле[12].

. .

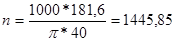

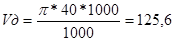

Частоту вращения шпинделя при обработке рассчитываем по формуле [12]

, (25) , (25)

где  – скорость резания, м/мин; – скорость резания, м/мин;

– диаметр поверхности, мм. – диаметр поверхности, мм.

Поверхность Æ 40

мин мин

Принимаем по паспорту станка

=1000мин-1 =1000мин-1

Действительная скорость резания

м/мин. м/мин.

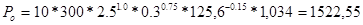

Силу резания  рассчитываем по формуле [12] рассчитываем по формуле [12]

, (26) , (26)

где  – постоянный коэффициент; – постоянный коэффициент;

– поправочный коэффициент; – поправочный коэффициент;

, ,  , ,  – показатели степеней. – показатели степеней.

=300; =300;  =1,0; =1,0;  =0,75; =0,75; =-0,15 =-0,15

Поправочный коэффициент рассчитываем по формуле[12]

(27) (27)

(28) (28)

=0,94; =0,94;  =1,1; =1,1;  =1,0; =1,0;  =1,0. =1,0.

=0,94*1,1*1,0*1,0*1,0=1,034 =0,94*1,1*1,0*1,0*1,0=1,034

Н Н

Мощность резания рассчитываем по формуле [12]

(29) (29)

где  – сила резания, Н; – сила резания, Н;

– скорость резания, м/мин. – скорость резания, м/мин.

кВт. кВт.

Мощность двигателя главного привода станка  =17 кВт, К.П.Д. привода станка =17 кВт, К.П.Д. привода станка  =0,85. Тогда =0,85. Тогда

, (30) , (30)

=17*0,85=14,45 кВт. =17*0,85=14,45 кВт.

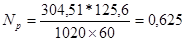

, т.е. 0,625<14,45 , т.е. 0,625<14,45

Таким образом, привод станка обеспечивает обработку при заданных режимах.

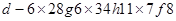

Расчёт режимов резания по нормативам

Операция 030–шлицефрезерная. Фрезерование шлицев  ГОСТ 1139-80. Станок модели 5350А. Инструмент фреза червячная специальная из быстрорежущей стали Р6М5. ГОСТ 1139-80. Станок модели 5350А. Инструмент фреза червячная специальная из быстрорежущей стали Р6М5.

Длину рабочего хода рассчитываем по формуле[11]

, (31) , (31)

где  длина резания, мм; длина резания, мм;

длина подвода, врезания и перебега, мм; длина подвода, врезания и перебега, мм;

дополнительная длина, вызванная наладкой и конфигурацией колеса. дополнительная длина, вызванная наладкой и конфигурацией колеса.

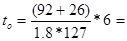

=92 мм; =92 мм;  26 мм; 26 мм;  мм. мм.

92+26+40=158 мм 92+26+40=158 мм

Подачу на оборот детали назначаем по таблице с.149[11]

=2,2мм/об =2,2мм/об

Для фрезы с ”усиками” подачу уменьшают на 20%

(32) (32)

=0,8*2,2=1,76мм/об =0,8*2,2=1,76мм/об

По паспорту станка уточняем подачу

1,8мм/об 1,8мм/об

Скорость резания назначаем по таблице с.141[11]

35м/мин 35м/мин

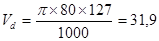

Частоту вращения инструмента рассчитываем по формуле[11]

, (33) , (33)

где -  скорость резания, м/мин; скорость резания, м/мин;

диаметр фрезы, диаметр фрезы,  80мм. 80мм.

мин мин

По паспорту станка принимаем частоту вращения

n=127 мин-1

Действительная скорость резания

; (34) ; (34)

м/мин м/мин

Аналогично рассчитываем режимы резания на остальные операции, и результаты сводим в таблицу 6.1.

Таблицу 6.1- Сводная таблица режимов резания.

| Номер операции

|

Наименование операции, перехода

|

Глубина резания t,мм

|

Длина резания l , мм , мм

|

Подача S мм/об мм/об

|

Скорость V, м/мин

|

Частота вращения, мин

|

Минутная подача S , мм/мин , мм/мин

|

Основное время t , мин , мин

|

| расчетная

|

принятая

|

расчетная

|

принятая

|

расчетная

|

принятая

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| 005

|

Фрезерноцентровальная

1 Фрезеровка торцов в размер

317 . .

2 Сверление центровочных отверстий Ø4.

|

1,5

2

|

45

7

|

1,2

0,06

|

1,2

0,06

|

44

26

|

67,8

15,75

|

159,2

2070

|

270

1125

|

324

67,5

|

0,37

0,06

|

| 010

|

Токарно-револьверная

1 Сверлить отверстие

2 Рассверлить отверстие

3 Зенковать фаску

4 Нарезать резьбу

|

4,4

0,6

1,4

3

|

28

12

26

3,5

|

0,2

0,3

0,6

0,4

|

0,2

0,3

0,6

0,4

|

44

48

9

30

|

41,4

47,1

8,6

26,6

|

1592

1528

286

597

|

1500

1500

274

530

|

216

450

164,4

212

|

0,14

0,03

0,102

0,025

|

| 015

|

Токарная многорезцовая

1 Черновое точение поверхностей

ф40, ф35, ф34, ф34, ф20, ф15.

|

2,5

|

246

|

0,25

|

0,25

|

120

|

125,6

|

1000

|

1000

|

250

|

1,012

|

| 020

|

Токарная многорезцовая

1 Черновое точение поверхностейф34, ф35.

|

2,5

|

71

|

0,25

|

0,25

|

180

|

125,6

|

1000

|

1000

|

250

|

0,321

|

| 025

|

Токарная гидрокопировальная

1 Чистовое точение поверхностей

Æ15, Æ20, Æ34, Æ35, Æ40

|

0,141

|

317

|

0,7

|

0,3

|

180

|

125,6

|

1433

|

1000

|

300

|

1,08

|

| 030

|

Шлице фрезерная

1 Фрезеровать шлицы

ГОСТ 1139-80

|

4

|

92

|

2,2

|

1,8

|

35

|

31,9

|

139,3

|

127

|

223,5

|

4,245

|

| 035

|

Шлице фрезерная

1 Фрезеровать шлицы

ГОСТ 1139-80

|

4

|

40

|

2,2

|

1,8

|

35

|

31,9

|

139,3

|

127

|

223,5

|

2,84

|

| 050

|

Торцекруглошлифо-вальная

1 Шлифовать поверхность

Ø15 и торец

|

0,087

|

11

|

0,002

|

0,002

|

31,2

|

30

|

156

|

130

|

0,26

|

0,49

|

| 055

|

Торцекруглошлифо-вальная

1 Шлифовать поверхность

Ø15 и торец

|

0,044

|

11

|

0,002

|

0,002

|

31,2

|

30

|

156

|

130

|

0,26

|

0,523

|

| 060

|

Торцекруглошлифо-вальная

1 Шлифовать поверхность

Ø35 и торец

|

0,087

|

34,5

|

0,002

|

0,002

|

29,7

|

30

|

156

|

130

|

0,26

|

0,468

|

| 065

|

Торцекруглошлифо-вальная

1 Шлифовать поверхность

Ø35 и торец

|

0,044

|

34,5

|

0,002

|

0,002

|

29,7

|

30

|

156

|

130

|

0,26

|

0,47

|

| 070

|

Шлице шлифовальная

1 Шлифовать поверхность

|

0,141

|

92

|

0,0048

|

0,005

|

32

|

30

|

2800

|

2880

|

14

|

3,633

|

| 075

|

Шлице шлифовальная

1 Шлифовать поверхность

|

0,044

|

92

|

0,0048

|

0,005

|

32

|

30

|

2800

|

2880

|

14

|

3,688

|

| 080

|

Шлице шлифовальная

1 Шлифовать поверхность

|

0,141

|

40

|

0,0048

|

0,005

|

32

|

30

|

2800

|

2880

|

14

|

1,901

|

| 085

|

Шлице шлифовальная

1 Шлифовать поверхность

|

0,044

|

40

|

0,0048

|

0,005

|

32

|

30

|

2800

|

2880

|

14

|

1,951

|

| 090

|

Кругл шлифовальная

1 Шлифовать поверхность ф40

|

0,087

|

104

|

0,009

|

0,01

|

35

|

34

|

278

|

270

|

0,4

|

0,498

|

| 095

|

Кругло шлифовальная

1 Шлифовать поверхность ф40

|

0,044

|

104

|

0,009

|

0,01

|

35

|

34

|

278

|

270

|

0,4

|

0,522

|

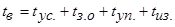

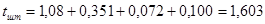

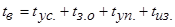

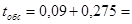

Расчет норм времени

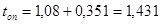

Расчёт нормы времени на операцию 025 – токарную гидрокопировальную

Тип производства изготовления вала соответствует крупносерийному производству, в котором в качестве нормы времени рассчитывается штучное

время [15]

, (35) , (35)

где  – основное время; – основное время;

вспомогательное время; вспомогательное время;

время на обслуживание рабочего места; время на обслуживание рабочего места;

- время на отдых. - время на отдых.

Основное время рассчитываем по формуле [15]

, (36) , (36)

где  длина резания, длина резания,  =317 мм; =317 мм;

величина врезания и перебега, величина врезания и перебега,  7мм [11] 7мм [11]

количество рабочих ходов, количество рабочих ходов,  ; ;

подача на оборот, подача на оборот,  0,3мм/об; 0,3мм/об;

число оборотов, число оборотов,  1000 мин 1000 мин . .

Основное время на операцию

1,08 мин 1,08 мин

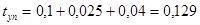

Вспомогательное время рассчитываем по формуле [15]

, (37) , (37)

где  время на установку и снятие детали, время на установку и снятие детали,  0,08мин; 0,08мин;

время на закрепление и открепление детали, время на закрепление и открепление детали,  0,024мин; 0,024мин;

время на приемы управления станком; время на приемы управления станком;

время на измерение детали. время на измерение детали.

Время на приемы управления детали состоит из:

1) времени включения станка кнопкой – 0,1мин;

2) времени подвода или отвода инструмента к детали при обработке – 0,025мин;

3) время перемещения каретки суппорта в продольном направления – 0,04 мин.

мин мин

Время на измерение детали состоит из времени измерения скобой односторонней диаметров: Æ15, Æ25, Æ34, Æ27, Æ35, Æ42, Æ50,8.

мин мин

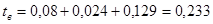

Вспомогательное время

мин мин

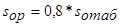

Для крупносерийного производства вспомогательное время рассчитываем по формуле

, (38) , (38)

где  коэффициент, зависящий от типа производства, коэффициент, зависящий от типа производства,  1,5. 1,5.

мин мин

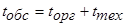

Оперативное время рассчитывается по формуле[15]

(39) (39)

мин мин

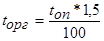

Время на обслуживание рассчитывается по формуле[15]

, (40) , (40)

где  время на организационное обслуживание, мин; время на организационное обслуживание, мин;

время на техническое обслуживание, мин. время на техническое обслуживание, мин.

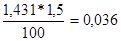

Время на организационное обслуживание составляет 1,5% от оперативного времени:

= =  мин мин

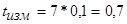

Время на техническое обслуживание составляет

, (41) , (41)

где  время на смену режущего инструмента, время на смену режущего инструмента,  мин; мин;

стойкость инструмента, стойкость инструмента,  60 мин. 60 мин.

мин. мин.

Тогда

мин. мин.

Время на отдых составляет 7% от оперативного времени:

мин. мин.

Штучное время составляет

мин. мин.

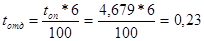

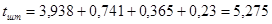

Расчёт нормы времени на операцию 030 – шлицефрезерную

Тип производства изготовления вала соответствует крупносерийному производству, в котором в качестве нормы времени рассчитывается штучное

время [15]

, (42) , (42)

где  – основное время; – основное время;

вспомогательное время; вспомогательное время;

время на обслуживание рабочего места; время на обслуживание рабочего места;

- время на отдых. - время на отдых.

Основное время рассчитываем по формуле [15]

, (43) , (43)

где  длина резания, длина резания,  =92 мм; =92 мм;

величина врезания и перебега, величина врезания и перебега,  26 мм [11] 26 мм [11]

Z- количество шлицев, z=6;

подача на оборот, подача на оборот,  1,8мм/об; 1,8мм/об;

число оборотов, число оборотов,  127 мин 127 мин . .

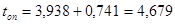

Основное время на операцию

3,938 мин 3,938 мин

Вспомогательное время рассчитываем по формуле [15]

, (44) , (44)

где  время на установку и снятие детали, время на установку и снятие детали,  0,1 мин; 0,1 мин;

время на закрепление и открепление детали, время на закрепление и открепление детали,  0,024мин; 0,024мин;

время на приемы управления станком; время на приемы управления станком;

время на измерение детали, время на измерение детали, мин. мин.

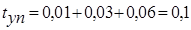

Время на приемы управления детали состоит из:

1) времени включения станка кнопкой – 0,01мин;

2) времени подвода или отвода инструмента к детали при обработке – 0,03мин;

3) время перемещения фрезерной головки в продольном направления – 0,06 мин.

мин мин

Вспомогательное время

мин мин

Для крупносерийного производства вспомогательное время рассчитываем по формуле

, (45) , (45)

где  коэффициент, зависящий от типа производства, коэффициент, зависящий от типа производства,  1,5. 1,5.

мин мин

Оперативное время рассчитывается по формуле[15]

(46) (46)

мин мин

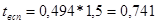

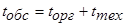

Время на обслуживание рассчитывается по формуле[15]

, (47) , (47)

где  время на организационное обслуживание, мин; время на организационное обслуживание, мин;

время на техническое обслуживание, мин. время на техническое обслуживание, мин.

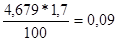

Время на организационное обслуживание составляет 1,7% от оперативного времени:

= =  мин (48) мин (48)

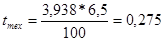

Время на техническое обслуживание составляет

, (49) , (49)

мин. мин.

Тогда

0,365 мин. 0,365 мин.

Время на отдых составляет 6% от оперативного времени:

мин. мин.

Штучное время составляет

мин. мин.

Аналогично рассчитываем нормы времени на остальные операции, и результаты сводим в таблицу

Таблица 7.1- Сводная таблица норм времен

| Номер операции

|

Наименование операции

|

Основное время

|

Вспомогательное время

|

Оперативное время

|

Время обслуживания

|

Время на отдых t

|

Штучное время t

|

Величина партии n

|

| t

|

t

|

t

|

t

|

t

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| 065

|

Торцекруглошлифо-вальная

|

0,12

|

0,08

|

0,035

|

0,09

|

0,428

|

0,0024

|

0,0073

|

0,034

|

0,47

|

10000

|

| 070

|

Шлицешлифовальная

|

2,54

|

0,08

|

0,115

|

0,2

|

3,13

|

0,165

|

0,056

|

0,282

|

3,633

|

10000

|

| 075

|

Шлицешлифовальная

|

2,54

|

0,08

|

0,115

|

0,23

|

3,18

|

0,165

|

0,057

|

0,286

|

3,688

|

10000

|

| 080

|

Шлицешлифовальная

|

1,104

|

0,08

|

0,115

|

0,17

|

1,652

|

0,072

|

0,029

|

0,148

|

1,901

|

10000

|

| 085

|

Шлицешлифовальная

|

1,104

|

0,08

|

0,115

|

0,2

|

1,697

|

0,072

|

0,03

|

0,152

|

1,951

|

10000

|

| 090

|

Кругл шлифовальная

|

0,12

|

0,08

|

0,015

|

0,09

|

0,45

|

0,004

|

0,007

|

0,029

|

0,498

|

10000

|

| 095

|

Кругл шлифоваьная

|

0,12

|

0,08

|

0,05

|

0,11

|

0,48

|

0,002

|

0,008

|

0,032

|

0,522

|

10000

|

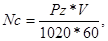

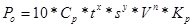

Расчёт требуемого количества станков

Тип производства в соответствии с ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций, который показывает число различных операций, закрепленных в среднем по цеху (участку) за каждым рабочим местом в течении месяца.

Для расчета коэффициента закрепления операций составляется таблица.

Определяется расчетное количество станков m для каждой операции. для каждой операции.

m = =  , (50) , (50)

где tШТ.К

– штучное время, выполнения операций на данном станке, мин;

N – программа выпуска, шт;

Fд – действительный годовой фонд времени работы автоматической линии, ч.

-нормативный коэффициент загрузки оборудования -нормативный коэффициент загрузки оборудования

=0,8 =0,8

Принятое число рабочих мест P устанавливают округлением значений m до ближайшего большего целого числа. до ближайшего большего целого числа.

Далее для каждой операции вычисляют значение фактического коэффициента загрузки:

= = (51) (51)

Количество операций, выполняемых на рабочем месте, определяется по формуле

O= (52) (52)

Коэффициент закрепления операций рассчитывается по формуле:

К = = (53) (53)

Таблица 8.1 – Расчёт коэффициента закрепления операций

| Номер операции

|

Наименование операции

|

T ,мин ,мин

|

m

|

P

|

|

O

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

| 005

|

Фрезерно-центровальная

|

0,872

|

0,045

|

1

|

0,045

|

17,77

|

| 010

|

Токарно-револьверная

|

1,675

|

0,087

|

1

|

0,087

|

9,19

|

| 015

|

Токарная многорезцовая

|

1,448

|

0,075

|

1

|

0,075

|

10,6

|

| 020

|

Токарная многорезцовая

|

0,825

|

0,043

|

1

|

0,043

|

18,6

|

| 025

|

Токарно-гидрокопировальная

|

1,618

|

0,084

|

1

|

0,084

|

9,52

|

| 030

|

Шлицефрезерная

|

5,275

|

0,27

|

1

|

0,27

|

2,9

|

| 035

|

Шлицефрезерная

|

3,673

|

0,19

|

1

|

0,19

|

4,21

|

| 050

|

Торцекруглошлифо-вальная

|

0,49

|

0,025

|

1

|

0,025

|

32

|

| 055

|

Торцекруглошлифо-вальная

|

0,523

|

0,027

|

1

|

0,027

|

29

|

| 060

|

Торцекруглошлифо-вальная

|

0,468

|

0,024

|

1

|

0,024

|

33,3

|

| 065

|

Торцекруглошлифо-вальная

|

0,47

|

0,024

|

1

|

0,024

|

33,3

|

| 070

|

Шлицешлифовальная

|

3,633

|

0,19

|

1

|

0,19

|

4,21

|

| 075

|

Шлицешлифовальная

|

3,688

|

0,19

|

1

|

0,19

|

4,21

|

| 080

|

Шлицешлифовальная

|

1,901

|

0,098

|

1

|

0,098

|

8,1

|

| 085

|

Шлицешлифовальная

|

1,951

|

0.094

|

1

|

0.094

|

7,2

|

| 090

|

Кругл шлифовальная

|

0,498

|

0,026

|

1

|

0,026

|

30,7

|

| 095

|

Кругл шлифовальная

|

0,522

|

0,027

|

1

|

0,027

|

29,6

|

=17 =17  =285,11 =285,11

К = = =16,77 =16,77 17 17

По ГОСТ 3.1121-84 коэффициент закрепления операций К =17 соответствует среднесерийному производству следовательно необходимо применять универсальное станочное оборудование. =17 соответствует среднесерийному производству следовательно необходимо применять универсальное станочное оборудование.

Расчет и проектирование станочного приспособления

Назначение и устройство станочного приспособления

Пружинно-пневматический цанговый патрон предназначен для передачи вращательного движения заготовке. Данный патрон применяется на токарной операции 020.

Зажим осуществляется сильной пружиной, а раскрепление - сжатым воздухом. Внутри цилиндра 2, прикрепленного винтами 15 к передней бабке станка, помещен поршень 3, соединенный с пустотелым штоком 6. На рабочий конец шпинделя станка навинчена гильза 1, в которой перемещается втулка 8, сжимающая сменную цангу. Ввинченная в гильзу круглая гайка 7 предохраняет цангу от выпадения, а стопорный винт 19 фиксирует ее в отрегулированном положении. Управление патроном при раскреплении осуществляется с помощью золотника 12. При нажиме на кнопку 11 золотник 12 перемещается, и сжатый воздух через штуцер 14 поступает в полость цилиндра. При перемещении поршня 3 влево шток 6 нажимает на кольцо 5 и, преодолевая силу упругости пружины 16 перемещает втулку 8 при помощи поводковых пальцев 4 в результате чего цанга под действием сил упругости ее стенок разжимается, и пруток освобождается. Для очередного закрепления прутка кнопку 11 оттягивают, золотник возвращается в исходное положение, при котором сжатый воздух из полости цилиндра свободно выходит в атмосферу, а поршень 3, шток 6, кольцо 5 с поводковыми пальцами 4 и втулка 8, под действием пружины 16 перемещаясь вправо, сжимает цангу, которая, упираясь в гайку 7, производит зажим обрабатываемого материала. Под действием четырех пружин 9 поршень со штоком получает дополнительное перемещение вправо, в результате которого образуется зазор между торцом кольца 5 и штоком 6, предохраняющий от возникновения между ними трения. Крышка 15, в которой предусмотрено уплотнение 21, присоединена винтами 18 к цилиндру 2.

Преимущества патрона: 1) постоянство силы зажима и безопасность в эксплуатации, так как во время обработки сжатый воздух в полости отсутствует и возможное падение давления в сети не влияет на зажим; 2) сравнительная простота схемы пневмопривода (не нужны обратный клапан и реле давления); 3) полость шпинделя свободна от тяги или толкателя, необходимых в обычных конструкциях пневмопривода.

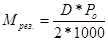

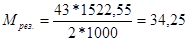

Силовой расчет приспособления

Исходными данными для расчета приспособления является момент резания, который стремится провернуть заготовку зажатой цангой.

Необходимо подобрать такую пружину, осевое усилие зажима которой обеспечит возникновение момента трения, сопротивляющийся моменту резания.

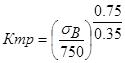

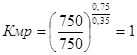

Расчет выполняем для операции 020

Осевую составляющую силы резания Р рассчитываем по формуле : рассчитываем по формуле :

, (54) , (54)

где  – постоянный коэффициент; – постоянный коэффициент;

– поправочный коэффициент; – поправочный коэффициент;

, ,  , ,  – показатели степеней. – показатели степеней.

=300; =300;  =1,0; =1,0;  =0,75; =0,75; =-0,15 =-0,15

Поправочный коэффициент рассчитываем по формуле[12]

(55) (55)

(56) (56)

=0,94; =0,94;  =1,1; =1,1;  =1,0; =1,0;  =1,0. =1,0.

=0,94*1,1*1,0*1,0*1,0=1,034 =0,94*1,1*1,0*1,0*1,0=1,034

Н Н

Момент резания рассчитывается по формуле:

(57) (57)

где D- диаметр заготовки зажатой в цанге, D=43 мм.

МПа МПа

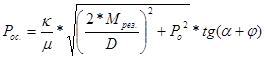

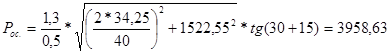

Осевое усилие зажима рассчитывается по формуле:

(58) (58)

- коэффициент сцепления, - коэффициент сцепления,  принимаем принимаем

- коэффициент запаса, - коэффициент запаса,  принимаем принимаем

D- диаметр поверхности по которой зажимается заготовка

- угол трения - угол трения

Н Н

По осевому усилию по ГОСТ 6969-74 подбираем пружину.

Расчет приспособления на прочность

Наиболее нагруженным элементом приспособления считается пружина, на которую оказывает влияние момент резания. Пружина работает на сжатие.

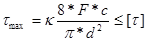

Условие прочности для пружин из проволоки круглого сечения имеет вид:

(59) (59)

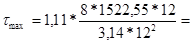

где [t] - допускаемое напряжение [t] = 960 мПа

к - поправочный коэффициент к=1,11

с- индекс пружины с=12

d- диаметр проволоки d=12мм

F-осевая нагрузка пружины F=304,51H

323,26мПа

323,26мПа

Так как условие прочности соблюдается, то прочность пружины в данном приспособлении обеспечивается.

Заключение

В результате разработки данного курсового проекта было проведено полное исследование технологического процесса получения детали в условиях крупносерийного производства. Важнейшим этапом проектирования технологии является назначение маршрутного техпроцесса обработки, выбор оборудования, режущего инструмента и станочных приспособлений.

В курсовом проекте отражены два метода назначений режимов резания – аналитический и по нормативам. Расчет режимов резания позволяет не только установить оптимальные параметры процесса резания, но и определить основное время на каждую операцию.

Список использованных источников

1. Рогачевский Н.И., Кравец Н.Ф. Проектирование узлов и деталей машин. Техническое предложение и эскизный проект. - Могилев: ММИ, 1997. - 24с.

2. Иванов М.Н. Детали машин: Учебник для машиностроительных специальностей ВУЗов. – М.: Высшая школа, 1984. – 336 с.

3. Кузьмин А.В. и др. Расчеты деталей машин. – Мн.: Выш. школа, 1986. – 400 с.

4. Рогачевский Н.И. Расчет цилиндрических зубчатых передач на ЭВМ в режиме диалога: Методические указания. – Могилев: ММИ, 1992. – 23 с.

5. Проектирование механических передач / С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцов и др. – М.: Машиностроение, 1984. – 560 с.

|