Автоматизированная линия получения творога

(МОЛОЧНЫЕ МАШИНЫ РУССКИХ)

Предназначена для производства так называемого традиционного творога.

Созданная технологическая линия за счет использования каскада из нескольких аппаратов позволяет получить поточность с автоматизацией основных технологических операций.

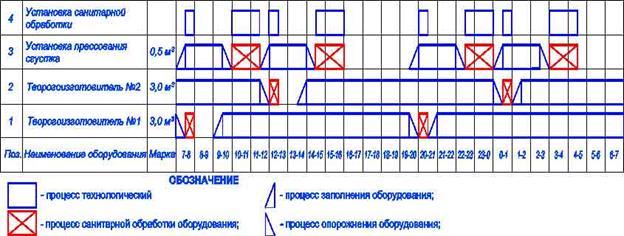

Программное обеспечение технологической линии предусматривает автоматизацию следующих операций:

- дозированная подача молочной смеси и закваски в коагулятор;

- перемешивание молочной смеси;

- ведение температурно-временного режима получения сгустка;

- разрезка и перемешивание сгустка;

- тепловая обработка сгустка – нагрев и охлаждение;

- удаление части сыворотки;

- дозированная подача сгустка в установку прессования;

- самопрессование и прессование сгустка до стандартной влажности и охлаждения;

- выгрузка готового продукта;

- санитарная обработка всех маршрутов линии с заданным регламентом.

Творог вырабатывают кислотным и кислотно-сычужным способами.

В состав линии входят:

– горизонтальный емкостной аппарат для выработки молочных белковых продуктов (творогоизготовитель);

– установка прессования творожного сгустка;

– роторный насос для подачи сгустка;

– транспортер для подачи готового продукта;

– линия сбора сыворотки;

– станция CIP-мойки.

Зависимость технологии творога от конструктивных особенностей оборудования

| Конструктивная особенность |

Влияние на технологию творога |

| Творогоизготовитель

|

| Форма корпуса горизонтального творогоизготовителя |

Эллиптическая форма обеспечивает меньшую высоту столба жидкости при этом же объеме

Небольшая высота снижает гидростатическое давления на сгусток

Рубашка имеет большую теплообменную площадь, что способствует качественному и равномерному теплообмену во всем объеме продукта

|

| Наличие двух валов |

Устраняется эффект вращения сгустка, свойственный одному валу

Меньшая окружная скорость инструмента снижает механическое воздействие на сгусток

Гарантирована обработка сгустка во всем объеме без застойных зон

Уменьшение длины инструмента в совокупности с меньшей высотой столба жидкости обеспечивает снижение электропотребления

|

| Унифицированная рубашка для нагрева/охлаждения |

Повышается эффективность теплообмена в 1,5 раза по сравнению с традиционной пароводяной рубашкой, тем самым уменьшается продолжительность процесса |

| Установка прессования творожного сгустка

|

| Отдельные фильтрующие секции |

Замена фильтрующих мешков, применяемых в ваннах для самопрессования и прессования, в установках типа УПТ

Устраняется ручной труд

Процесс становится закрытым

Появляется возможность автоматизировать процесс

|

| Совмещение процессов прессования и охлаждения |

Сокращается продолжительность технологического процесса |

| Фильтровальная ткань (лавсан) |

На фильтрационные характеристики сопротивления самой ткани влияет меньше, чем сопротивление творожного сгустка, в отличие от металлического сита, которому свойственен эффект смачивания и ухудшения фильтрования за счет жира |

| Насос

|

| Роторный насос |

Более бережное обращение со сгустком |

|

Закрытый горизонтальный коагулятор имеет два вала с независимыми приводами и унифицированную рубашку нагрева/охлаждения, позволяющую повысить эффективность теплообмена. Благодаря форме резервуара глубина заполнения относительно не велика, в тоже время рубашка имеет большую теплообменную площадь, что способствует качественному теплообмену и перемешиванию всего объема продукта.

Режущие лиры, расположенные в верхней части резервуара, взаимодействуют со сгустком только в режиме разрезки, производя несколько оборотов с очень малой скоростью. Согласно исследованиям установлено, что оптимальным является размер кубиков 4×5 см. Это позволяет получать творог более пластичной и нежной консистенции.

Полученный при использовании кислотной коагуляции сгусток имеет меньшую прочность, чем сгусток, полученный при сычужно-кислотной коагуляции, и хуже обезвоживается. Для усиления и ускорения выделения сыворотки нагревают полученный сгусток до температуры (36±2) о

С с выдержкой 15-20 минут путем пуска в рубашку коагулятора горячей воды. Для бережного обращения со слабым творожным сгустком мешалки работают в режиме качания на встречу друг другу.

В резервуаре предусмотрено частичное удаление сыворотки после разрезки сгустка в автоматическом режиме с использованием ИК - датчиков.

По команде системы управления через управляемые клапаны дозатора творожный сгусток подается роторным насосом в фильтрующие элементы, выполненные в виде лавсановых рукавов. Перед подачей сгустка осуществляется одновременный зажим фильтрующих элементов. После заполнения всех фильтрующих элементов происходит циклическое воздействие на заполненные секции посредством подвижной траверсы, приводимой в движение силовым пневмоцилиндром. Одновременно подаваемый через коллектор хладоноситель (ледяная вода) охлаждает сгусток. Процесс охлаждения позволяет в значительной степени замедлить физико-химические и биологические изменения творога. Сыворотка стекает в нижнюю часть установки, выполненную в виде ванны. Выделившуюся сыворотку выпускают из ванны сифоном и собирают в отдельную емкость.

Бережное механическое воздействие не только при отделении сыворотки в коагуляторе, но и при обработке творожного сгустка в установке параллельно с охлаждением обеспечивает сохранность присущей традиционному творогу консистенции.

После достижения требуемой влажности и температуры 12–14о

С:

І–й вариант — получаемый продукт выгружается из фильтрующих элементов путем открытия зажима на транспортер и поступает на фасование.

ІІ–й вариант — после определения готовности творога мешки автоматически сбрасываются на выгрузной транспортер. Оператор, управляя движением транспортера, подает мешки к выгрузному окну. Заполненные кассеты устанавливаются на транспортные тележки и перемещаются в камеру хранения или на фасовку.

Затем упакованный творог доставляют в холодильную камеру, где он хранится при температуре (4±2) о

С.

Охлажденный творог поступает на фасование в коробочки по 0,25 кг. Затем упакованный творог доставляют в холодильную камеру, где он хранится при температуре (4±2)о

С.

| Приёмка |

| Молоко - сырьё |

ГОСТ Р 52054

Т не выше 8 °

С

|

| Автомолцистерна |

| Охлаждение |

| Пластинчатый охладитель |

Т = (4±2) ºС |

| Промежуточное хранение |

Горизонтальный резервуар

для хранения

|

хр

при Т≤4˚С– до 12 ч; хр

при Т≤4˚С– до 12 ч;

хр

при Т= 5-6 ºС – до 6 ч хр

при Т= 5-6 ºС – до 6 ч

|

| Нормализация |

Резервуар для нормализации;

центробежный насос центробежный насос

|

по м.д.ж. по м.д.ж.

с учетом белка

|

| Подогрев |

| В секции регенерации R1 ОПУ |

Т= 40-45 ºС |

| Очистка |

Сепаратор-молокоочиститель Сепаратор-молокоочиститель |

Т = 40-45 ºС |

| Подогрев |

| В секции регенерации R2 ОПУ |

Т= 60 – 65 ºС |

| Пастеризация |

В секции пастеризации ОПУ В секции пастеризации ОПУ |

Т =(78±2) ºС, выд

=20 - 30 с выд

=20 - 30 с |

| Охлаждение |

| В секциях регенерации ОПУ |

Тзакв

=24-28 ºС в в/л период

Тзакв

=26-30 ºС в о/з период

|

| Заквашивание |

| Коагулятор с рубашкой и мешалкой |

Т =24-30 ºС, Т =24-30 ºС, перем

= 10-15 мин перем

= 10-15 мин |

| Сквашивание |

Коагулятор с рубашкой и мешалкой Коагулятор с рубашкой и мешалкой |

при Т =24-30 ºС;

скваш

= 7 -12 ч; К=(85±5) ºТ скваш

= 7 -12 ч; К=(85±5) ºТ

|

| Обработка сгустка |

Разрезание сгустка режущими

лирами, входящими в коагулятор

|

Размер кубиков 4×5 см

|

| Нагрев сгустка |

Коагулятор с рубашкой

и мешалкой

|

Т =(36±2) ºС;

выд

= 15 - 20 мин выд

= 15 - 20 мин

|

Частичный слив сыворотки Частичный слив сыворотки |

| Собирается в нижней части, в виде ванны и выпускается через сифон |

Прессование и охлаждение сгустка Прессование и охлаждение сгустка |

Коагулятор с рубашкой

и мешалкой и мешалкой

|

пресс

= 0,8-1,5 ч; пресс

= 0,8-1,5 ч;

Т =12-14 ºС;

м.д.в=73%

|

| Самовыгрузка творога |

На транспортер На транспортер |

| Фасовка и упаковка |

| Фасовочный аппарат в коробочки |

Т =12-14 ºС |

| Доохлаждение |

Холодильная камера Холодильная камера |

Т =(4±)2 ºС |

Рис. Операционная схема производства 9 % творога кислотно-сычужным способом

Основной состав оборудования:

закрытый горизонтальный творогоизготовитель серии АРТ;

насосная система подачи сгустка;

установка прессования творожного сгустка - УТС;

Дополнительное оборудование:

система сбора и предварительной обработки сыворотки;

комплект емкостных аппаратов для приготовления закваски;

установка санитарной обработки

Творогоизготовитель

Требования автоматизации

заполнение;

перемешивание смеси;

сквашивание;

разрезка сгустка;

подогрев или охлаждение;

перемешивание сгустка;

санитарная обработка

Основные характеристики Наименование

РТ-3,0 РТ-6,3

Рабочий привод, м3

3,0 6,3

Скорость вращения РВИ, мин-1 2 - 18 0 - 16

Угол наклона корпуса к горизонту 4 4

Габаритные размеры, мм 3150/2100/1800 4050/2470/2200

Установка прессования творожного сгустка УТС-500

Назначение:

самопрессование, прессование и охлаждение творожного сгустка

Особенности

- дозированная подача сгустка;

- прессование и охлаждение сгустка до стандартных показателей;

- выгрузка творога;

- санитарная обработка всех маршрутов

Требования автоматизации:

- равномерное распределение сгустка;

- охлаждение при самопрессовании;

- цикличное прессование с заданным временем выдержки;

- сбор и отвод сыворотки;

- выгрузка готового продукта;

- санитарная обработка

Основные характеристики УТС-500

Объем загружаемого сгустка с сывороткой, м3

3,0

Масса творога после прессования, кг 450 - 500

Температура продукта на выходе, °С 10 - 12

Хладоноситель ледяная вода, 2 - 4 °С

Габаритные размеры, мм 4500×1400×2300

<< НАЗАД

|