Содержание

Введение

1. Технология очистки пробок эксплуатационной колонны

1.1. Удаление пробок желонками

1.2. Удаление песчаной пробки промывкой

1.2.1. Расчет прямой промывки песчаной пробки

1.2.2. Расчет обратной промывки песчаной пробки

1.3. Чистка скважин аэрированной жидкостью

2. Выбор подъемника

2.1. Выбор подъемных приспособлений

2.2. Расчет талевого блока

2.3. Расчет использования скоростей лебедки

Заключение

Список литературы

Выбор оборудования и технологии очистки пробок обусловлен типом пробки, местом ее расположения, состоянием эксплуатационной колонны (степенью ее герметичности и износа), пластовым давлением.

Технологию отчистки пробок выбирают таким образом, чтобы, с одной стороны ее удалить, а с другой стороны – свести к минимуму ухудшение гидродинамических свойств пласта, например, в результате попадания в него технологических жидкостей, используемых для промывки.

Целью дипломного проекта является анализ технологии образования и очистки в процессе эксплуатации скважины песчаных пробок. Песчаные пробки бывают забойными, образующимися на забое скважины, и патронными, располагающимися в средней и верхней части колонны. Пробки бывают рыхлыми и плотными.

Существуют два основных метода очистки скважин – удаление песчаных пробок желонками и промывкой. В дипломном проекте будет представлен сравнительный анализ данных методов очистки скважин.

В первом случае в колонну труб на канате последовательно опускают и поднимают желонку – цилиндрическую емкость, снабженную каналами и рядом устройств для захвата материала пробки, например песка, подъема его на поверхность и быстрого опорожнения.

Во втором случае в засоренные подъемные трубы или эксплуатационную колонну спускают колонну промывочных труб и специальными промывочными насосами создают циркуляцию жидкости для размывания пробки и выноса составляющих ее материалов на поверхность.

При образовании песчаной пробки в случае полного прекращения подачи пластовой жидкости давление в нижней части колонны увеличивается и в процессе удаления пробки может произойти выброс части пробки, нефти, а иногда и оборудования, спущенного в скважину. Поэтому при удалении пробки следует строго выполнять правила техники безопасности, которые также освещены в дипломном проекте.

Целью расчетной части дипломного проекта является расчет прямой и обратной промывки песчаных пробок, выбор подъемника, расчет талевого блока.

1.1. Удаление пробок желонками

Преимущества этого метода – простота применяемого оборудования и процесса очистки, исключение проникновения в призабойную зону пласта технологических жидкостей; возможность очистки скважин с негерметичными эксплуатационными колоннами.

Недостатки метода: длительность процесса; возможность протирания эксплуатационной колонны; возможность обрыва каната, на котором спускается инструмент; загрязнение территории вокруг устья скважины извлеченным материалом пробки; невозможность чистки желонкой колонн, имеющих смятия или сломы.

При очистке желонкой скважины она должна быть оборудована подъемником, колона подъемных труб должна быть поднята и уложена на мостики, рядом с устьем скважины установлены отбойный ящик для сбора материала пробки.

Диаметр желонки выбирает исходя из диаметра колонны, в которой образовалась пробка.

Диаметр труб, мм…144 127 140 146 168 и более

Диаметр желонки, мм…73 89 89 89 114

В зависимости от характера пробки используют следующие типы желонок: для рыхлых пробок – простые, при плотных – поршневые, в специальных случаях – автоматические. Простую желонку подвешивают на тартальном канате диаметром 16 или 19,5 мм при оснастке талевой системы «на прямую». В процессе работ следует систематически проверять надежность крепления каната к желонке и состояние каната.

Длина каната, намотанная на барабан желонки, должна быть такой, чтобы при самом нижнем положении желонки в скважине на барабане оставалась бы не менее одного ряда каната.

Простая желонка представляет собой трубу диаметром 73-114 мм и длиной 8-12 м с тарельчатым и шариковым клапаном на нижнем конце и дужкой для крепления каната на верхнем конце. Хотя желонки подобной конструкции малоэффективны, но из-за простоты конструкции их часто применяют на промыслах.

В процессе работы желонку опускают на канате со средней скоростью. За 10-15 м до пробки скорость увеличивают и желонка врезается в пробку, клапан в нижней части открывается и песок вместе с жидкостью наполняет ее внутренний объем. Для надежного закрытия клапана желонку открывают от забоя на максимальной скорости подъема.

Подняв желонку из скважины, ее с помощью крючка отводят от устья к отбойному ящику, в дне которого укреплен стержень. Установленный на стержне клапан открывается, и песок вместе с жидкостью стекает в ящик.

Освобожденную желонку опускают в скважину и повторяют процесс ее заполнения.

Поршневые желонки (рисунок 1) отличаются от простых наличием в них поршня, установленного на штоке, свободно проходящем через верхнюю крышку корпуса. Шток поршня должен быть достаточно массивным, чтобы обеспечивать его движение вниз относительно корпуса желонки при провисании каната. Для амортизации удара на шток надеты две пружины – одна снаружи, другая внутри корпуса.

Для обеспечения перетока жидкости из подпоршневой полости в надпоршневую в поршне имеются ряд осевых каналов, закрытых сверху эластичной шайбой. Клапан в нижней части желонки снабжен штоком с ликообразным наконечником.

При достижении желонкой забоя клапан открывается, а опускается вниз, пока верхняя пружинка не упрется в пробку.

Во время подъема каната сначала начинает двигаться вверх поршень, в результате давление под поршнем уменьшается, и песок с жидкостью через открытый клапан засасывается внутрь корпуса. После отрыва корпуса желонки от забоя клапан закрывается и предупреждает освобождение желонки от песка.

Рисунок 1. Поршневая желонка:

1, 3 - пружина, 2 - корпус, 4 - шток, 5 - шайба эластичная, 6 – поршень, 7 – клапан

|

Рисунок 2. Автоматическая желонка:

1 — головка, 2 — шариковый клапан, 3 — стакан, 4 — конусный клапан, 5 — ударник; 6 — шариковый фиксатор; 7 —пру жива; 8 — заслонка; 9 — приемный клапан, А — воздушная камера, Б — песочная камера, В — выпускное отверстие

|

Для хорошего наполнения желонки ее несколько раз сажают на забой, опуская поршень в нижнее положение.

После подъема желонки на поверхность ее крючком отводят к отбойному ящику, опирают штоком клапана на его дно. После вытекания жидкости с песком процесс повторяют.

Автоматическая желонка (рисунок 2)имеет более сложное по сравнению с описанными устройство. Принцип ее действия основан на использовании двух герметичных камер – воздушной и песочной. Эти камеры имеют герметичные клапаны. Приемный клапан при достижении желонкой песчаной пробки открывается, и поскольку давление в скважине значительно превышает давление воздуха во внутренней полости желонки, песочная камера интенсивно заполняется материалами, образовавшими пробку. При заполнении песочной камеры воздух, находившийся в воздушной камере, сжимается, при подъеме желонки на поверхность давление в ней сохраняется и поддерживается на уровне 1МПа.

После извлечения желонки из скважины ее отводят в сторону от скважины и устанавливают в отбойный ящик. При открытии нижнего спускного отверстия содержимое желонки давлением сжатого воздуха, находящегося в воздушной камере, интенсивно вытесняется из внутренней полости песочной камеры желонки. Во время открытия спускного отверстия под давлением реактивной силы желонка смещается вбок, поэтому ее необходимо надежно упереть в дно ящика-отбойника и предусмотреть меры, исключающие попадание выбрасываемого содержимого желонки на рабочих.

Автоматические желонки работают тем лучше, чем выше столб жидкости в скважине над пробкой. Однако эффективность их работы в основном зависит от герметичности клапанов. Даже незначительная утечка воздуха или жидкостно-песочной смеси приводит к резкому уменьшению степени ее наполнения и скорости опорожнения.

В процессе очистки песчаной пробки желонкой следует соблюдать следующие правила.

1. Выбирать скорость спуска желонки таким образом, чтобы предупредить образование петель каната, которые могут возникнуть во время спуска желонки в скважину и в том случае, если она зацепляется за выступ колоны труб.

2. При подъеме не допускать затаскивания желонки под кронблок. Для этого на тартальном канате выше желонки на 100 м навязывают метку. При подходе метки к барабану лебедки машинист уменьшает скорость подъема и сосредотачивает внимание на устье скважины, ожидая появление желонки.

3. При спуске желонки при приближении ее к уровню жидкости в скважине скорость вращения барабана лебедки должна быть уменьшена, поскольку в период погружения желонки в жидкость ее скорость резко уменьшается, что может привести к образованию петли из тартального каната.

4. Для лучшей ориентации тракториста и накате должна быть укреплена метка, соответствующая забою скважины. Приложение этой метки к устью скважины означает посадку желонки на забой, образованный песчаной пробкой.

5. После посадки желонки на максимально возможной скорости спуска на песчаную пробку она должна без промедления подниматься на поверхность.

6. При чистке песчаных пробок запрещается опорожнять желонку непосредственно на пол рабочей площадки.

7. В случае соскальзывания тартального каната с оттяжного ролика или кронблочного шкива следует прекратить спускоподъемные операции, а канат до завода его в ролик или шкив надежно закрепить на устье двумя зажимами, расположенными накрест. Запрещается чистить желонкой песчаные пробки в фонтанных скважинах, выделяющих газ.

При промывке пробок в скважинах, из которых возможны выбросы, следует на промывочных трубах установить противовыбросную задвижку или на устье герметизирующее устройство и применять промывочную жидкость с удельным весом, обеспечивающим гидростатистическое давление столба большее, чем пластовое давление.

8. Промывочный шланг должен иметь по всей длине петлевую обвивку из мягкого металлического канатика, прочно прикрепленного к стояку и вертлюгу.

9. При промывке песчаной пробки водой промывочную жидкость следует отводить в промышленную канализацию. Промывать пробки нефтью следует по замкнутому циклу.

10. В ночное время при внезапном выключении освещения во время промывки скважины следует находящиеся в ней трубы приподнять и посадить на элеватор, не прекращая циркуляцию промывочной жидкости.

Для реализации этого способа в скважину опускают колонну промывочных труб, а устья скважины размещают насосы, резервуары с промывочной жидкостью и другое оборудование, необходимое для промывки по одному из следующих способов: прямой, обратной, комбинированной или непрерывной.

Расположение оборудования у устья скважины, эксплуатирующейся, например, штанговым скважинным насосом, может быть следующим (рисунок 3): устанавливают подъемник, как обычно при спускоподъемных операциях, - по одной оси с мостиками, а промывочный агрегат – напротив станка-качалки, не более чем в 10 м от устья скважины так, чтобы его кабина не была обращена к устью. Позади агрегата может быть расположена емкость для промывочной жидкости или автоцистерна.

Промывочная жидкость, поступающая из скважины, может непосредственно направляться в промывочную канализацию либо в специальную емкость, располагаемую рядом с устьем.

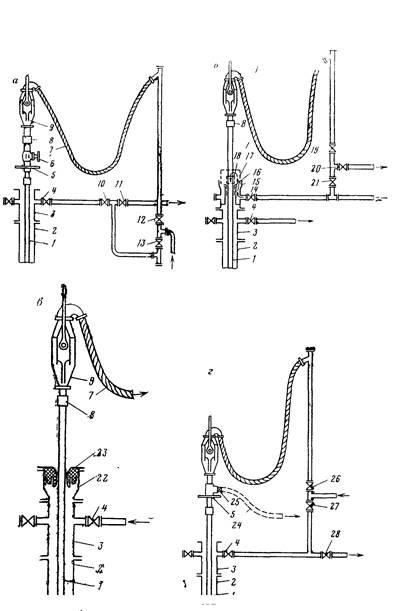

Рисунок 3. Схема размещения оборудования при промывке скважин жидкостью и аэрированной жидкостью (показано пунктиром):

1 — мостки-стеллажи; 2 — рабочая площадка; 3 — устье скважины; 4 — балансирный ставок-качалка; 5 — подъемная лебедка (агрегат подземного ремонта); 6 — площадка для агрегата; 7 — компрессор; 8— вентиль регулировочный, 9 — установка насосная; 10 — аэратор; 11 — вентиль; 12, 13 —емкость

Промывочную жидкость выбирают исходя из индивидуальных особенностей скважины: безводные нефтяные скважины целесообразно промывать только чистой нефтью, поскольку применение воды приводит к осложнениям при последующей эксплуатации; скважины с повышенным пластовым давлением промывают раствором или соленой водой, плотность которых исключает выбросы или фонтанирование. В процессе промывки скважин необходимо следить за удельным весом промывочной жидкости и в случае его уменьшения, например аэрации – сменить жидкость. Скважины, не склонные к выбросам или фонтанированию, промывают технической или пластовой водой. Скважины с низким пластовым давлением, склонные к поглощению, целесообразно промывать аэрированной жидкостью.

В качестве промывочных труб используют насосно-компрессорные трубы, тип и диаметр которых выбирают в зависимости от конструкции скважин. Если промывочные трубы спускают ниже башмака первого ряда труб, то целесообразно использовать муфты с увеличенной фаской, что позволяет избежать ударов о башмак при подъеме колонны.

Для повышения эффективности процесса разрушения пробки на башмак промывочной колонны навинчивают наконечники, имеющие вид торцевой фрезы ил накосо срезанного патрубка.

Прямую промывку осуществляют подачей промывочной жидкости к пробке через спущенную в скважину колонну промывочных труб. При этом материалы, составляющие размываемую пробку, выносятся на поверхность по кольцевому пространству между эксплуатационной колонной и колонной промывочных труб.

Колону труб привинчивают к вертлюгу (рисунок 4), который, в свою очередь, подвешивают на ключ талевой системы. Вертлюг соединяют гибким шлангом мо стояком, к которому от насоса подводится промывочная жидкость.

Прямая промывка наиболее эффективна при удалении крепких пробок. Ее недостатком является необходимость обеспечения значительного расхода промывочной жидкости, так как подъем жидкости происходит по кольцевому пространству, площадь поперечного сечения которого велика, а следовательно, скорость подъема жидкости превышала скорость падения частиц песка в жидкость. Последовательность операций при прямой промывке следующая.

При подготовительных работах у устья скважины устанавливают агрегат подземного ремонта (или оснащают стационарную эксплуатационную вышку талевой системой), монтируют стояк, устанавливают промывочный агрегат, технологические емкости, оборудуют устье скважины головкой, соединяют трубопроводами все узлы и агрегаты.

После этого спускают колону промывочных труб таким образом, чтобы насадка, установленная в их нижней части, находилась не выше 10 м от начала пробки. Далее соединяют колону труб с вертлюгом и включают насос промывочного агрегата. После создания циркуляции промывочной жидкости, то есть появления потока жидкости из трубопровода, соединенного с кольцевым пространством между эксплуатационной колонной промывочных труб, начинают с помощью подъемника опускать в скважину колонну промывочных труб. Спуск производят на минимальной скорости, следя за тем, чтобы колонна промывочных труб не свтала на пробку, и одновременно следят за показаниями манометра, установленного на нагнетательной линии промывочного насоса.

Основная задача бригады подземного ремонта при промывке пробки – обеспечение такой скорости погружения колонны промывочных труб, чтобы, с одной стороны, быстро удалить пробку, а с другой стороны – не допустить засорения наконечника промывочной колонны.

Признак засорения наконечника – резкое повышение давления на выкладке промывочного насоса. При этом необходимо, не останавливая насоса, то есть не прекращая циркуляции промывочной жидкости, приподнять колонну промывочных труб на 0,5 -1 м и удерживать ее на такой высоте до тех пор, пока не восстановится нормальное давление.

Если наконечник забит настолько плотно, что его не удается промыть потоком жидкости, подаваемой насосным агрегатом, циркуляцию прекращают, отсоединяют вертлюг от колонны промывочных труб и поднимают ее на поверхность, где и прочищают насадку. Затем спускают в скважину колонну промывочных труб, соединяют ее с вертлюгом и продолжают промывку.

При нормальном ходе размыва пробки промывку ведут до тех пор, пока вертлюг не спускается в нижнее положение. После этого промывку скважины продолжают до тех пор, пока весь песок, находящийся во взвешенном состоянии в кольцевом пространстве между НКТ и промывочными трубами, не будет вынесен на поверхность. В противном случае в период остановки промывочного насоса этот песок осядет вниз, что может привести к прихвату колонны промывочных труб.

Продолжительность полного удаления песка определяют исходя из расчета или же контролирую степень загрязненности промывочной жидкости, вытекающей из скважины.

После промывки насос останавливают или, управляя задвижками, направляют поток из нагнетательного патрубка в амбар, после чего поднимают промывочные трубы из скважины на высоту промывочного колена, подставляют под муфту элеватор, отвинчивают колено или отводят его в шурф, либо укладывают на мостики.

В результате крюк талевой системы освобождается, на него накидывают штропы элеватора и, подняв с мостков очередную трубу, подводят ее к устью скважины. После свинчивания трубы с колонной промывочных труб освобождают элеватор, на который она опиралась, и опускают колону на длину трубы до тех пор, пока элеватор не сядет на тройник.

С крюка снимают штропы элеватора, крюк оттягивают к вертлюгу и набрасывают на него серьгу вертлюга. Далее включают насос или открывают соответствующие задвижки в линии, восстанавливают циркуляцию и продолжают промывать.

Аналогичным образом, постепенно промывая и наращивая промывочную колонну, продолжают промывку пробки на всей ее длине.

В тех случаях, когда ожидается выброс или фонтанирование скважины, в схему обвязки вводят предохранительную задвижку 6 со специальным фланцем 5, устанавливаемым ниже вертлюга.

Открытое фонтанирование исключают посадкой фланца 5 на фланец крестовика фонтанной арматуры 3 и скрепление их болтами, после чего скважину можно глушить подачей жидкости через промывочные трубы или кольцевое пространство, а также одновременно через оба канала.

В первом случае открывают предохранительную задвижку и задвижку 12, задвижки 4,10,11 закрыты; во втором случае предохранительная задвижка 6 и задвижки 11,12 закрыты; а задвижки 13,10,4 закрыты; в третьем -11 закрыта, а остальные открыты.

Описанную технологию применяют для промывки однорядных подъемников. Промывку пробок в двухрядных подъемниках ведут следующим образом.

Устье скважины оборудуют по схеме. Промывку внутреннего ряда подъемных труб ведут так же, как и промывку однорядного подъемника, с той лишь разницей, что после вскрытия башмака внутреннего ряда продолжают промывку до башмака труб наружного ряда.

После этого, оперируя задвижками, пытаются установить циркуляцию жидкости из промывочных труб по кольцевому пространству между трубами первого и второго рядов. Если это удается, то промывку ведут до полного прекращения выхода песка, после чего промывочные трубы опускают до фильтра и промывают эксплуатационную колонну.

Когда промывают скважины, на которых могут происходить выбросы или фонтанирование, схема обвязки должна включать в себя предохранительную задвижку, установленную ниже вертлюга и специального фланца, размеры которого соответствуют фланцу тройника или крестовика фонтанной скважины, открытое фонтанирование можно предупредить, закрыв задвижку, опустив колонну промывочных труб и соединив фланец с фонтанной арматурой.

Аналогичным образом оборудуется устье скважины при промывке двухрядного подъемника.

При прямой и комбинированной промывках в ряде случаев работают без промывочного стояка. Тогда промывочный шланг соединяют с трубопроводами на уровне пола рабочей площадки. Для того чтобы при спуске вертлюга в нижнее положение промывочный шланг не ложился на пол и не заграждал рабочее место у устья скважины, используют приспособление для подвески шланга в средней его части за пояс вышки.

Скоростная прямая промывка предусматривает такое же, как при простой промывке, направление потоков жидкости, но позволяет ускорить разрушение пробки за счет исключения полного выноса песка из кольцевого пространства между НКТ и промывочными трубами перед ее наращиванием.

Это достигается при включении в специальную обвязку (рисунок 4, а) промывочной головки 15, которая позволяет после посадки на нее трубы и отсоединения вертлюга восстановить циркуляцию жидкости в течении времени, пока очередная труба не будет подготовлена для наращивания. В результате перерывы в циркуляции жидкости обусловлены только временем развенчивания и свинчивания резьбового соединения колонны промывочных труб, а количество песка, осаждаемого на пробку, незначительно.

Скоростная прямая промывка ведется следующим образом (рисунок 4, б). В процессе промывки жидкость от насоса через задвижки 21,19 стояк, промывочный шланг 7 и вертлюг 9 поступает в колонну промывочных труб. При подходе муфты к промывочной головке в ее корпус вставляют вкладыш 16 (показан пунктиром) и при дальнейшем спуске сажают торец муфты 18 на вкладыш 16. После этого набрасывают ключи на патрубок, установленный ниже вертлюга и муфты трубы. После этого подача насоса прекращается, резьбовое соединение раскрепляют, отвинчивают и на промывочной головке 15 закрепляется крышка 17. открыв кран 14, и закрыв кран 19, 21 возобновляют промывку, однако теперь жидкость от насоса попадает в колонну промывочных труб, миную стояк, промывочный шланг и вертлюг.

Подготовив очередную трубу к пуску, то есть соединив патрубок, установленный ниже вертлюга, с лежащей на мостиках трубой, поднимают и подводят ее к устью скважины. После этого циркуляция опять прекращается либо остановкой насоса, либо открытием кранов 21,20 и закрытием кранов 14,19. крышку 17 с головки 15 снимают, очередную трубу свинчивают с муфтой спущенной трубы, после чего возобновляют циркуляцию жидкости через стояк, промывочный шланг, вертлюг и новую трубу.

Обратная промывка скважин предусматривает закачку жидкости в кольцевое пространство между колонной НКТ и промывочными трубами и подъемом ее вместе с размытым песком по промывочным трубам. Это позволяет достигнуть более высоких скоростей восходящего потока жидкости и ускорить разрушение пробки.

Схема обвязки устья (рисунок 4, в) включает в себя промывочную головку 22 для герметизации устья скважины.

Промывочная головка крепится к фланцу тройника или крестовика и состоит из корпуса, в котором установлено манежное уплотнение 23. Ус манжета достаточно эластичен и может пропускать муфты, соединяющие трубы промывочной колонны. Промывочная жидкость направляется от насоса через патрубок, приваренный к корпусу головки, или через крестовик.

Рисунок 4. Схема оборудования скважины при промывке:

а - прямой, б — ускоренной, в — обратной, г — комбинированной, 1 — колонна промывочных труб, 2 — эксплуатационная колонна; 3 — крестовина; 4 — задвижка; 5 — фланец; б - предохранительная задвижка; 7 — промывочный шланг; 8 — муфта; 9 — вертлюг; 10, 11, 12, 13, 14 — краны, 15 — промывочная головка; 16 — вкладыш, 17 — крышка; 18 — муфта; 19, 20, 21 — краны, 22 — промывочная головка; 23 — манжетное уплотнение; 24 — гибкий шланг, 25 — пробка; 26, 27, 28 — краны

Предварительный натяг манжеты и давление жидкости прижимают ее к наружной поверхности промывочных труб, обеспечивая, таким образом, герметичность внутренней полости, что позволяет спускать трубы при постоянной циркуляции жидкости.

Для обеспечения свободного пропуска муфты через уплотнение головки ее крышку отворачивают на несколько оборотов, уменьшая, таким образом, предварительный натяг уплотнения. Жидкость из полости промывочных труб отводят либо с помощью вертлюга, либо специальной отводной головкой, ввинчиваемой в муфту, опертую на элеватор, на котором подвешена колонна промывочных труб. Обводная головка соединяется шлангом с обвязкой.

После спуска крюка в нижнее положение проводят промывку до появления чистой воды. Так как объем внутренней полости промывочных труб меньше объема кольцевого пространства, то продолжительность обратной промывки меньше, чем при прямой.

После появления чистой воды колонну промывочных труб наращивают и продолжают процесс разрушения пробки. Поскольку в кольцевом пространстве находится чистая жидкость. Прихват труб исключается.

Обратная промывка позволяет обеспечить более эффективный вынос песка, но вместе с тем снижается интенсивность разрушения пробки.

Комбинированная промывка заключается в попеременной работе оборудования в режимах прямой и обратной промывок. В зависимости от имеющегося оборудования обвязка устья скважины может быть выполнена либо с использованием промывочной головки, либо с использованием крестовины (рисунок 4, г) обвязка, используемая при комбинированной промывке, наиболее сложная, она должна обеспечивать изменение направления течения жидкости в промывочных трубах.

В процессе пробки после наращивания очередной трубы или колена жидкость нагревают в промывочные трубы. При этом краны 26, 4,28 открыты, а кран 27 закрыт. Жидкость от насоса через стояк, промывочный шланг и вертлюг поступает в промывочные трубы и, пройдя через насадок, размывает пробку, то есть работа идет по схеме. Жидкость вместе с песком поднимается по кольцевому пространству и через краны 4 и 28 выходит в емкость.

После посадки планшайбы на фланец тройника их соединяют болтами, прекращают промывку, отвинчивают пробку 25 и соединяют отверстие гибким шлангом 24 с емкостью. Краны 26,28 закрывают, а кран 27 открывают. После этого возобновляют работу насоса, но уже по схеме обратной промывки, то есть чистая жидкость попадает в кольцевое пространство, а песок выносится через боковой отвод и гибкий шланг.

После появления чистой воды циркуляцию жидкости в скважине прекращают, разбирают фланку соединения, поднимают колонну промывочный труб, под муфту подводят элеватор и сажают колонну на него.

Отвинтив промывочное колено, его опускают в шурф или укладывают на мостики. На крюк подвешивают элеватор для подачи к устью следующей трубы. После свинчивания ее с колонной верхний элеватор приподнимают, освобождают нижний элеватора тройник. Крюк освобождают от штопоров элеватора и на него набрасывают серьгу вертлюга.

После подъема вертлюга с трубой из шурфа ее соединяют с колонной промывочных труб, колонну приподнимают, освобождают элеватор и промывку скважины продолжают.

4 комбинированную промывку можно осуществить с еще более сложной обвязкой, при которой исключается использование пробки 25 и дополнительного гибкого шланга 24.

В этом случае при работе в режиме обратной промывки жидкость из промывочных труб удаляется через вертлюг и гибкий шланг, а далее через дополнительную задвижку в емкость.

Прямая промывка наиболее эффективна при удалении крепких пробок. Приведем расчет прямой промывки песчаных пробок, исходя из следующих данных:

1. глубина скважины Н = 2200м.

2. диаметр эксплуатационной колонны Дн

= 146 мм.

3. мощность пробки h м

= 32м.

4. условный диаметр промываемых труб d = 73 мм.

5. максимальный размер зерен песка, составляющий пробки б= 0,9 мм.

6. вид промываемого агрегата жидкости – ПАЗ -82.

7. тип промываемого агрегата жидкости – вода.

8. длина линии от насоса до шланга l = 45м.

9. наличие стационарной вышки на скважине – нет.

Гидравлические сопротивления при промывке определяются следующим образом:

hоб

= h1

+ h 2

+ h 3

+ h 4

+ h 5

+ h 6

(1)

где h1

– гидравлические сопротивления нисходящего потока, м.ст. жидкости. h2

– гидравлические сопротивления восходящего потока, м.ст. жидкости. h 3

– потери напора на уравновешивание столбов жидкости различной плотности в промывочных трубах и кольцевом пространстве, м.ст. жидкости, м.ст. жидкости. h 4

– гидравлическое сопротивление в шланге, м.ст. жидкости. h 5

- гидравлическое сопротивление в вертлюге, м.ст. жидкости. h 6

- гидравлическое сопротивление в линии от массы до шланга, м.ст. жидкости.

Vм

= 4 Q

м/с, (2)

П d2

где, Q – расход промывочной жидкости, м3

/с

д – ускорение свободного падания, м/с2

, д = 9,81 м/с

Гидравлические сопротивления восходящего потока:

h2

= φ × λ2

Н

× V

2

Дв-dн

2д

где, φ – коэффициент, учитывающий повышение содержания песка в жидкости, φ = 1,15

Дв

= Дн

- 2,5 м, (4)

где, Дн

- наружный диаметр эксплуатационной колонны, Дн

= 0,146м.

д – толщина стенки трубы, д = 12мм =0,012м колонны,

Дв

= 0,146 -2 × 0,012 = 0,122 м.

dн

- наружный диаметр промывочный труб, dн

= 0,073м.

Vв – скорость восходящего потока жидкости, м/с;

Vв = 4 Q

м/с, (5)

П (Дв

2

- dн

2

)

Потери напора на уравновешивание столбов жидкости различной плотности в промывочных трубах и кольцевом пространстве определяются по формуле И.А. Апресова:

h 3

= (λ-т) × ₣ × lк

[jн

/jж

( 1-Vкр

/Vв

) – 1 ] м/с, (6)

где, т – пористость песчаной пробки, т = 0,3

₣ - площадь сечения эксплуатационной колонны, см2

:

₣ = 0,785 × 12,2 2

= 117 см2

(7)

Lк – высота промытой пробки за одно наращивание, равная длине обной трубы или одного колена труб, lк = 12 м.

f – площадь восходящего потока жидкости, см2

f= 0,785 × (Дв

2 -

dн

2

) см2

f= 0,785 × 12,22

- 7,3 см2

= 75,3 см2

(8)

jн

- удельный вес песка, кг/см3

, jн

= 2,65 кг/см3

jж

- удельный вес промывочной жидкости, кг/см3

jж

= 1 кг/см3

Vкр

– критическая скорость свободного падения песчинок, см/с по таблице №1. Vкр

= 8,7 см/с

Таблица 1. Критическая скорость падания песчинок в жидкости

| Максимал. размер зерна, мм. |

Скорость свобод. падения, см/с |

Максимал. размер зерен, мм |

Скорость свобод. падения см/с |

Максимал. размер зерен, мм |

Скорость свобод. падения,см/с |

| 0,01 |

0,01 |

0,23 |

2,80 |

1,0 |

9,50 |

| 0,03 |

0,07 |

0,25 |

3,0 |

1,2 |

11,02 |

| 0,05 |

0,19 |

0,30 |

3,50 |

1,4 |

12,54 |

| 0,07 |

0,36 |

0,35 |

3,97 |

1,6 |

14,00 |

| 0,09 |

0,60 |

0,40 |

4,44 |

1,8 |

14,90 |

| 0,11 |

0,90 |

0,45 |

4,90 |

2,0 |

15,70 |

| 0,13 |

1,26 |

0,5 |

5,35 |

2,2 |

16,50 |

| 0,15 |

1,67 |

0,6 |

6,25 |

2,4 |

17,20 |

| 0,17 |

2,14 |

0,7 |

7,07 |

2,6 |

17,90 |

| 0,19 |

2,39 |

,8 |

7,89 |

2,8 |

18,60 |

| 0,21 |

2,60 |

0,9 |

8,70 |

3,0 |

19,20 |

Гидравлические сопротивления в шланге (h 4

) и вертлюге (h 5

) при движении воды определяются по данным, приведенным в таблице 2.

Гидравлические сопротивления в нагнетательной линии от насоса до шланга определяются по формуле:

h 6

= λ × L

× V2

d 2д

м.вод.ст. (9)

Расчет производим при работе насоса на каждый из его скоростей:

При работе на I скорости: Q = 4,6 л/с

Vн

= 4× 4,6

= 15,23 дм/с =1,523 м/с

3,14 × 0,622

Таблица 2. Гидравлические сопротивления в шланге и вертлюге

| Расход воды, л/с |

Потери литра, м.вод.ст. |

Расход воды, л/с |

Потери напора, м.вод.ст. |

| 3 |

4 |

7 |

22 |

| 4 |

8 |

8 |

29 |

| 5 |

12 |

9 |

36 |

| 6 |

17 |

10 |

43 |

Коэффициент сопротивления λ1

= 0,035 выбираем по таблице 3.

Таблица 3. Коэффициент трения для воды при движении в трубах

| Диаметр труб, dв, мм |

48 |

60 |

73 |

89 |

114 |

| λ |

0,04 |

0,037 |

0,035 |

0,034 |

0,032 |

| Диаметр труб, dв, мм |

127 |

146 |

178 |

194 |

- |

| λ |

0,030 |

0,028 |

0,025 |

0,020 |

- |

Находим потери на трение нисходящего потока: (11)

К1

= 0,035 × 2200

× 1,5232

= 143 м вод. ст.

0,062 2 × 9,81

Скорость нисходящего потока: (12)

Vв

1

= 4× 4,6

= 6,11 дм/с = 0,611 м/с

3,14 ×(1,222

-0,732

)

Находим коэффициент сопротивления восходящего потока λ2

по таблице №4. λ2

= 0,037

Находим потери на трении восходящего потока: (13)

h2

1

= 1,15 × 0,037 × 2200

× 0,6112

= 39,6 м.вод.ст.

0,122 -0, 79 2 × 9,81

Потери напора на уравновешивание столбов жидкости: (14)

h 3

1

= (1-0,3) 117×12

[2,61

(1- 8,7

) -1] =16,5 м.вод.ст.

75,3 1 61,1

Находим потери на трении в шланге и вертлюге: (15)

h 4

1

+ h5

1

= 10,4 м.вод.ст.

Находим гидравлические сопротивление в линии от насоса до шланга

h6

1

= 0,035 × 45

× 1,5232

= 3 м.вод.ст.

0,062 2× 9,81

Находим общее гидравлическое сопротивление: (16)

h общ

= 143+ 39,6+16,5+ 10,4 +3 = 207,2 м.вод.ст.

При работе на II скорости Q2 =6,4 л/с, скорость потока (17)

Vн

= 4 × 6,4

= 21

3,14 ×0,622

Гидравлические скорости сопротивления нисходящего потока: (18)

h1

2

= 0,035 × 2200

× 2,122

= 285 м.вод.ст.

0,062 2 × 9,81

Скорость восходящего потока:

Vв

2

= 4 × 6,4

× 0,852

= 8,5 дм/с = 0,85 м/с

3,14 × (1,222

-0,732

) 2 × 9,81

Находим потери на трение восходящего потока (19)

h 2

2

= 1,15× 0,037 × 2200

× 0,852

= 76,8 м.вод.ст.

0,122-0,073 2× 9,81

Находим потери на уравновешивание столбов жидкости (20)

h 3

2

= (1-0,3) × 117/75,3 × 12

[2,65/1

(1- 8,7/8,5

) -1] = 17,9 м.вод.ст.

Находим потери на трение в шланге и вертлюге: h 4

2

+ h 5

2

= 19 м.вод. ст. Находим гидравлические сопротивления в линии от насоса до шланга h 6

2

:

h 6

2

= 0,035× 45

× 2,122

= 5,8 м вод.ст.

0,062 2 × 9,81

Определяем общие гидравлические сопротивления: (22)

h общ

= 285+76,8+17,9+19+5,8 = 404,5 м вод.ст.

При работе на II скорости Q = 9,6 л/с

Находим скорость нисходящего потока воды Vн

2

: (23)

Vн

2

= 4 × 9,6

= 31,9 дм/с = 3,19 м/с

3,14 × 0,622

Гидравлические сопротивления нисходящего потока: (24)

h 1

3

= 0,035 × 2200

× 3,192

= 645 м.вод.ст.

0,062 2 ×9,81

Находим скорость восходящего потока Vв

3

:

Vв

3

= 4× 9,6

= 12,73 дм/с = 1,273 м/с

3,14 × (1,222

– 0,732

)

Находим потери на трение восходящего потока h 2

3

: (25)

h 2

3

= 1,15 × 0,037 × 2200

× 1,2732

= 156,4 м. вод. ст.

0,122 -0,073 2 ×9,81

Находим потери на уравновешивание столбов жидкости: (26)

h 3

3

= (1-0,3) × 117 ×12

[2,65

× (1 - 8,7

) -1] = 19,2 м. вод.ст.

75,3 1 127,3

Определяем потери на трение в шланге и вертеле по таблице 2. (27)

h 4

3

+ h 5

3

= 40,2 м.вод.ст. (интегрированные данные)

Находим гидравлическое сопротивление в линии от насоса до шланга h 6

3

h 6

3

= 0,035 × 45

× 3,192

= 13,2 м.вод. ст.

0,062 2 ×9,81

Определяем общие гидравлические сопротивления: (29)

h общ

= 645+ 156,4 +19,1 +40,2 +13,2 = 873,9 м вод.ст.

Определяем давление на выпуске насоса:

При работе на I скорости: (30)

Рн

1

= jж

× h общ

кт/см2

10

где, jж

– удельныйвес промывочной жидкости, кг/дм3

h общ

– общие гидравлические сопротивления при работе насоса на I скорости, м. вод. ст:

Рн

1

= 1 × 212,5

= 21,25 кг/см2

10

При работе на II скорости: (31)

Рн

2

= jж

× h общ

= 1× 404,4

= 40,45 кг/см2

10 10

При работе на III скорости:

Рн

3

= jж

× h общ

= 1× 873,9

= 87,39 кг/см2

10 10

Определяем давление скважины:

При работе на I скорости: (32)

Рзаб

1

= jж

× (Н + h 2

1

+h 3

1

)

кг/см2

10

где, h 2

1

- сопротивление восходящего потока при работе насоса на I скорости, м.вод. ст., h 3

1

- сопротивление восходящего потока при работе насоса на II скорости, м.вод. ст..

Рзаб

1

= 1 × (2200 +39,6 +16,5

)/ 10 = 225,6 кг/см2

При работе на II скорости: (33)

Рзаб

2

= jж

× (Н +

h 2

+

h 3

) = 1 (2200 +76,8 +17,9)

= 229,5 кг/см2

10 10

При работе на III скорости: (34)

Рзаб

3

= jж

× (Н +

h 2

+

h 3

) = 1 (2200 +156,4 +19,1)

= 237,6 кг/см2

10 10

Подсчитаем мощность, необходимую для промывки песчаной пробки:

N = jж

× h общ

× Q

л/с, (35)

75 Га

где, Га – общий механический к.п.д. промывочного агрегата, Га = 0,65.

При работе насоса на I скорости: (36)

N1

= 1× 212,5× 4,6

= 20 л/с,

75× 0,65

При работе на II скорости: (37)

N2

= 1× 404,5× 6,4

= 53 л/с,

75 × 0,65

При работе на III скорости:

N3

= 1× 873,5× 9,6

= 173 л/с,

75 × 0,65

Агрегат имеет максимальную мощность двигателя Nа

= 82 л/с., а потому работа его на III скорости невозможна.

Найдем использование максимальной мощности промывочного агрегата:

При работе насоса на I скорости: (38)

К1

= N1

×100%

, %

Nмак

где, N1

- мощность, необходимая для промывки песчаной пробки, л/с.,

Nмак

- максимальная мощность, необходимая для промывки песчаной пробки, л/с.

При работе насоса на I скорости:

К1

= 20

× 100% = 24,4 %

82

К2

= N2

× 100% = 53

× 100% = 64,6 %

Nмак

82

Определим скорость подъема размытого песка: Vм

1

= V6

1

– Vкр

м/с, (39)

где, V6

1

– скорость восходящего насоса, м/с,

Vкр

– критическая скорость, м/с

Vм

1

= 0,611 - 0,087= 0,524 м/с

При работе насоса на II скорости: (40)

Vм

2

= V6

2

– Vкр

= 0,85 -0,087= 0,763м/с,

Определим продолжительность подъема размытой пробки после промывки ее в каждом колене до чистой воды:

При работе насоса на I скорости: (41)

t1

= Н /

Vм

сек.,

где, Н – глубина скважины, м

t1

= 2200/0,524

= 4200 сек. =1час 10 минут.

При работе на II скорости:

t2

= Н

= 2200

= 2880сек.= 48 минут.

Vм

0, 763

Подсчитаем общее время, затрагиваемое на промывку пробки (не считая времени на подготовительно-заключительные операции, развенчивание и подъем труб):

Т = t × n мин., (42)

где n – число наращиваний,

n = h м

, (43)

Lк

где, h м

– высота песчаной пробки, м.,h м

= 30м.

Lк

- длина колена, Lк

= 12 м.

n = 32

= 3

12

При работе насоса на I скорости:

Т1

= t1

× n = 1 час 10минут × 3 = 3 часа 30 минут.

При работе насоса на II скорости:

Т2

= t2

× n = 48 минут × 3 = 144 минуты = 2часа 24 минуты.

1.2.2. Расчет обратной промывки песчаной пробки

Обратная промывка скважин предусматривает закачку жидкости в кольцевой прост между колонной НКГ и промывочными трубами. Это позволяет достигнуть более высоких скоростей восходящего потока жидкости и ускорить разрушение пробки.

Приведем расчет обратной промывки песчаной пробки.

Гидравлические сопротивления при движении жидкости:

h об

= h 1

+ h 2

+ h 3

+ h 6

м.вод.ст., (44)

где, h 1

– гидравлические сопротивления восходящего потока жидкости, м. ст. жидк.,

h2

– гидравлические сопротивления нисходящего потока жидкости, м.ст. жидк.,

h 3

– потери напора на уравновешивание способов жидкости различной плотности в промывочных трубах и кольцевом пространстве, м.ст.жидк.,

h6

– гидравлические сопротивления в линии от насоса до шланга, м. ст.жидк.

Гидравлические сопротивления в шланге h4

и в вертлюге отсутствует или ничтожно малы.

Гидравлические сопротивления восходящего потока:

h 1

= λ × Н

× Vн

2

м.ст.жидк., (45)

Дв

– dм

2g

где, λ – коэффициент гидравлического сопротивления,

Н – глубина скважины, м.,

Дв

- внутренний диаметр эксплуатационной колонны,

dм

- наружный диаметр промываемых труб, м.,

Vн

-скорость нисходящего потока, м/с,

g – ускорение свободного падания, м/с2

При работе насоса на I скорости: (46)

Vн

1

= 4 Q1

м/с,

П × (Дв

2

- dм

2

)

где, Q1

– производительность насоса, л/с., Q1

= 4,6 л/с,

Vн

1

= 4 × 4,6

= 6,11 дм/с =0,611 м/с

3,4 ×(1,222

– 0,732

)

Гидравлические сопротивления нисходящего потока при работе на I скорости насоса: (47)

h1

1

= 0,037 × 2200

× 0,6112

= 34,4 м.вод.ст.

0,122-0,073 2×9,81

Найдем скорость восходящего потока при работе насоса на I скорости:

Vв

1

= 4 Q1

= 4 ×4,6

= 15,23 дм/с = 1,523 м/с.

П dв

2

3,14 × 0,622

Гидравлические сопротивления восходящего потока при работе на I скорости насоса:

h 2

1

= φ λ × Н

× Vв

2

(48)

h 2

1

= 1,15 ×0,035 × 2200

× 1,5232

= 169 м.вод.ст.

0,062 2× 9,81

Потери напора на уравновешивание столбов жидкости различной плотности в промывочных трубах и кольцевом пространстве, м.ст. жидкости.

h 3

1

= (1 - т) ₣

× Lк

×[jп

(1-Vкр

) -1], м.ст. жидк. (49)

f jж

Vв

где, f- площадь поперечного сечения промывочных труб, см2

;

f = 0,785 × dв

= 30,2 см2

h 3

1

= (1 - 0,3) ×117 ×12

× [2,65

(1- 8,7

) -1] = 48,8 м.вод. ст.

30,2 1 152,3

Найдем гидравлические сопротивления в линии от насоса до шланга, при работе на I скорости: h 6

1

(50)

h 6

1

= λ ×L

×Vв

2

(51)

dв

2д

h 6

1

= 0,035 × 45

× 1,5232

= 3 м.вод.ст.

0,062 2 ×9,81

Определим общие потери на сопротивление при работе насоса на I скорости: (52)

h общ

1

= 34,4 +169+48,8+3 = 255 м.вод. ст.

Аналогично определяем гидравлические сопротивления при работе насоса на I скорости: Скорость нисходящего потока, м/с:

Vн

2

= 4 Q2

м/с,

П (Дв

2

– dн

2

)

где, Q1

– производительность насоса при работе насоса на II скорости, Q2

= 6,4 л/с.

Vн

2

= 4×6,4

= 8,5 дм/с = 0,85 м/с.

3,14×(1,222

-0,732

)

Гидравлические сопротивления восходящего потока, м. ст. жидк.

h 2

2

= φ× λ2

× Н

× Vв

2

м.вод.ст. (53)

(Дв

2

– dн

2

) 2×9,81

Найдем скорость восходящего потока:

Vв

2

= 4 Q2

м/с (54)

П× dв

2

Vв

2

= 4×6,4

= 21,2 дм/с = 327 м.вод. ст.

3,14 × 0,622

Подставляем данные по формуле:

h 2

2

= 1,15 × 0,035 × 2200

× 2,122

=

327 м.вод.ст.

0,062 2 × 9,81

Находим потери напора на уравновешивание столбов жидкости различной плотности в промывочных трубах и кольцевом пространстве:

h 3

2

= (1-т) × ₣ × Lк

× [jн

× (1- V кр

) -1] м.вод. ст. (55)

f jж

Определяем скорость подъема размытого песка при работе насоса на I скорости:

Vп

1

= Vв

1

- Vкр

м/с,

Vп

1

= 1,523- 0,087 = 1,436 м/с,

При работе насоса на II скорости:

Vп

2

= Vв

2

- Vкр

м/с,

Vп

2

= 2,12-0,087= 2,033 м/с

Найдем продолжительность подъема размытой пробки после промывки ее в каждом колене до чистой воды, при работе насоса на I скорости:

t1

= Н

сек.,

Vп

1

t1

=2200

= 1536 сек = 25 минут, 36секунд.

1,436

При работе насоса на II скорости:

t2

= Н

сек.,

Vп

2

t2

= 2200=1085секунд =18минут 5 секунд

0,033

Суммарное время на обратную промывку пробок:

Т1

= t1

× n сек.,

Т1

= 1536 ×3= 4608 сек=1 час,16 минут, 48секунд.

При работе насоса на II скорости:

Т2

= t2

× n сек.,

Т2

= 1085×3= 3255 сек = 54минуты,15 секунд.

Полученные результате расчетов показывают , что для промывки песчаной пробки необходимо работать на второй скорости и применять обратную промывку, при которой мощность промывочного агрегата используется лучше в Кп

2

= 72%

= 1,11 раза.

Ко

2

64,6%

Что касается времени промывки до чистой воды, то она снижается в

Тм

2

= 2 ч.24мин.

= 2,66 раза.

То

2

54 мин.15сек.

1.3. Чистка скважин аэрированной жидкостью

Описанные выше способы промывки скважин и оборудование, используемое при этом, не зависят от того, какая жидкость используется в качестве промывочной: нефть, вода, глинистый раствор.

Использование водовоздушной смеси при чистке пробок требует специального дополнительного оборудования – смесителя, компрессора и.т.п. (рисунок 3, пунктир).

От насосного агрегата промывочная жидкость направляется через обратный клапан к смесителю. От источника сжатого воздуха через регулятор расхода к смесителю подается воздух. Выйдя из смесителя, водовоздушная смесь поступает через промывочный шланг и вертлюг в колонну промывочных труб. Устье скважины оборудуют головкой для обратной промывки, а муфту нижней трубы промывочной колонны- обратным клапаном.

Технология промывки аэрированной жидкости отличается от описанных ранее.

Перед началом промывки жидкость, находящуюся в трубах, вытесняют в трап, после чего налаживают циркуляцию жидкости и уточняют соотношение сжатого воздуха и воды для промывки пробки.

После выноса пробки и спуска колоны промывочных труб на длину или колена труб насосный агрегат останавливают, а давление в полости труб снижают через контрольный вентиль. В кольцевом пространстве давление сохраняют, поскольку течению жидкости вверх по колонне промывочных труб препятствует обратный клапан.

Далее колонну труб наращивают, включают насос и восстанавливают циркуляцию водовоздушной смеси. Цикл этих операций повторяют до тех пор, пока вся пробка не будет размыта.

Для спускоподъемных операций выбираем подъемник типа Азинмаш-43П, при работе с которым допустимая глубина насосно-компрессорных труб условного диаметра 73 мм при оснастке 2 × 3 равна 3000 м (таблица 4).

Таблица 4. Допустимые глубины спуска НКТ при работе с подъемником

| Условный диаметр НКТ, мм |

Глубина спуска труб при оснастке талей, м |

| 2 × 3 |

3 ×4 |

4 ×5 |

| 48 |

6400 |

- |

- |

| 60 |

4000 |

6000 |

- |

| 73 |

3000 |

4400 |

5700 |

| 89 |

2000 |

3000 |

4000 |

| 114 |

1500 |

2200 |

2800 |

Для выбора оборудования, применяемого при спускоподъемных операциях, определяем вес колонны (силу тяжести) промываемых труб:

Gт

= q × Н кг,

где, Gт

– вес колонны промываемых труб, кг.,

q - вес 1 м трубы с учетом веса муфты, кг.,

q = 9,4 кг

Н- длина колонны промывочных труб, м.,

Gт

= 9,4 × 2200 = 20680 кг.

Учитывая вес колонны промывочных труб, выбираем следующие оборудование:

- кронблок типа КБ114-25,

- талевый блок типа ТБН3- 25,

- крюк типа КН-25,

- вертлюг типа 4ВП-50.

2.2. Расчет талевого блока

Талевой канат выбираем по величине усилия, которое равно:

Рр

= Рх

× К кг,

где, Рх

– напряжение оседового конца каната, определяемое по формуле:

Рх

= Рк

× ßп

× (ß-1)

ßп

-1

где, Рк

- нагрузка на крюке, кг.,

п – число канатных струн подвижного ролика (п = 4)

ß –коэффециент равный ß = 1

,

h

где ح

– к.п.д. каждого канатного ролика, ح

= 0,98

ß = 1

= 1,02

0,98

Максимальная нагрузка на крюке Рк

определяется как:

Рк

= Gт

+ Gм

кг,

Gт

– вес колонны труб, кг

Gм

- вес неподвижного закрепленного (мертвого) груза, кг.

Gм

= Gтб

+ Gкр

+ Gв

где, Gтб

- вес талевого блока, кг Gтб

= 164 кг,

Gкр

- вес крюка, кг; Gкр

= 65кг,

Gв

- вес вертлюга,кг; Gв

= 39 кг.

Gм

= 164+65+39= 268 кг

Тогда максимальная нагрузка на кране:

Рк

= 20948 × 1,024

× (1,02-1

) = 2880 кг

1,024

-1

Определим разрывное усилие, с учетом запаса прочности:

Рр

= Рх

× к3

кг,

где, к3

– коэффициентзапаса прочности, принимаемк3

= 3

Рр

= 2880 ×3 = 8640 кг

Подъемный агрегат типа Азинмаш-43П оснащается талевым канатом диаметром 15,5 мм.

Выбираем канат диаметром dм

= 15,5 мм, разрывное усилие которого при рассеченном пределе прочности проволок при растяжении достигает 140кг/мм2

, равное 10700 кг.

Проведем проверку выбранного каната на суммарное напряжение по формуле Рело-Баха. Напряжение от растяжения:

Gр

= Рх

= 4 Рх

кг/мм2

,

₣к

i П dп

2

где, ₣к

- площадь поперечного сечения каната, мм2.

i - число проволок в канате, i = 114. dп

- диаметр проволок в канате, мм, dп

= 1,0 мм

Gр

= 4 × 2880

= 32,2 кг/мм2

,

144×3,14 × 12

Напряжение от изгиба:

Gм

= 3

× Е × dп

кг/ мм2

,

Дш

Где Е- модуль упругости материала проволоки, кг/см2

,

Е = 2,1 × 106

кг/ см2

,

dп

- диаметр проволоки, мм

Дш

– диаметр канатного шкива по дну канавки или диаметр барабана лебедки, мм. Дш

= 480 мм (берется меньшая величина):

Gм

= 3

× 2,1 ×109

× 1

= 1640 кг/ см2

= 16,4 кг/ мм2

8 480

Находим суммарное напряжение:

Gсум

= Gр

+ Gн

кг/ мм2

Gсум

= 32,2 +16,4 = 48,6 кг/ мм2

Запас прочности:

К= Gраз

Gодн

где, Gраз

- временное сопротивление разрыва, равное расчетному периоду прочности проволоки при растяжении.

К = 140

= 2,88

48,6

Допустимый запас прочности: к = 2,5. Определяем максимальную длину каната, необходимую для проведения подъема труб:

Lк

= 1,1× [(l+1)+ 2Нв

+ m (Нв

- l-4 ) ] м,

где, Lк

- общая длина каната с запасом в 10%, м

Нв

– высота вышки (мачты), м; Нв

=18 м,

m – число струн оснастки талей, m = 4

l- длина одного звена труб, поднимаемых из скважины за один прием.

L – длина каната, навиваемого на барабан, м

L = m × (l+1) а1

× х0

(а2

+ х0

),

где, а1

– коэффициент, а1

= ß – dк

36,8

а2

– коэффициент, а2

= До

+ dк

0,865× dк

где, ß – ширина барабана между ребордами, см

dк

– диаметр каната, см; dк

= 1,55 см

До

– диаметр барабана без каната, см; До

= 48 см

х0

– число слоев навивки, остающихся на барабане в момент начала операции подъема, принимаем х0

= 2.

Подставим данные в формулы:

а1

= 87-1,55

= 2,32

36,8

а2

= 48+1,55

-1= 36

0,865× 1,55

Тоже в формулу: L = 4 (К+1)+ 2,32 ×2 × (36+2)= 228,5 м

Тоже в формулу: Lк

= 1,1 × [(228,5+1)+2 × 18 +4× (18-12-4)] = 301 м

2.3. Расчет использования скоростей лебедки

После окончания промывки необходимо поднять трубы вместе с пакером и якорем и опустить в скважину соответствующее эксплуатационное оборудование. Усилие, развиваемое подъемником на канате на первой скорости подъема:

Рк1= 75 × Ng × ح

Vк1

где, Ng – мощьность двигателя,

ح

- к.п.д. подъемника, ح

=0,65

Vк1

– скорость подъема, м/с

Найдем скорость подъема:

Vк1

= П × Дб

× n1

м/с,

60

где, Дб

– диаметр бочки барабана, м

n1

– скорость вращения барабана, об/мин.

Vк1

=3,14 ×0,18 ×35

= 0,88 м/с

60

Подставляем данные формулу:

Рк1= 75 ×120 ×0,65

= 6650 кг.

0,88

Расчет оснастки: Найдем число рабочих струн талевой оснастки:

iт

= Gк

Рк1

× ح

т

где, Gк

- вес груза на крюке, кг, Gк

= 20948 кг

ح

т

– к.п.д. талей, ح

т

= 0,9

iт

= 20948

= 3,5 стр.

6650 × 0,9

Принимаем iт

= 4 рабочих струны при оснастке 2 ×3.

Число колен на каждой скорости при длине колена lk

= 12 м.

Zi = iт

ح

т

× n1

× Рк1

– Gм

g×lk

ni

q ×lk

где, Zi – число поднятых колен на i-ной скорости,

n1

– скорость вращения барабана лебедки на I скорости, об/мин.,

ni

- число оборотов барабана лебедки на i-ной скорости, об/мин.,

lk

- длин колена, м. На IV скорости:

ZIV

= iт

ح

т

× n1

× Рк1

– Gм

= 4 × 0,90 ×35 × 6650

= 268

= 44 колена

g×lk

nIV

q ×lk

9,4× 12 ×159 9,4 × 12

На III скорости:

ZIII

= iт

ح

т

× n1

× Рк1

– Gм

= 4 × 0,90

× 35

× 6650 – 268

= 75 колен

g×lk

nIII

q ×lk

9,4 ×12 96 9,4 × 12

На II скорости:

ZII

= iт

ح

т

× n1

× Рк1

– Gм

= 4 × 0,90

× 35

× 6650 – 268

= 125 колен

g×lk

nII

q ×lk

9,4 ×12 58,3 9,4 ×12

Число колен в колоне труб:

Z = Н

lk

где, Н – длина трубы (глубина скважины), м

lk

- длина колоны, м

Z = 2200

= 184 колена

12

Таким образом, число колен, поднимаемых на каждой скорости:

на IV скорости: ZIV

= 44

на III скорости: ZIII

= 75-44 = 31

на II скорости: ZII

= 125-75 = 50

на I скорости: ZI

= 184-125 = 59

Итого: 184 колена.

При эксплуатации нефтяных скважин происходят осложнения, связанные с разрушением неустойчивых пород призабойной зоны и образования песчано-глинистых пробок прифильтровой части присадных труб и в подъемных трубах. В зависимости от природы и интенсивности выноса пород, толщина песчано-глинистных пробок иногда достигает 200-400 метров, в связи с чем, нередко продуктивность скважины снижается вплоть до полного прекращения подачи жидкости.

Учитывая это, в дипломной работе рассмотрены методы разрушения и удаления скопившегося в скважине песка с применением желонок и путем проведения промывки скважин жидкостью (нефтью и водой).

На конкретном примере с исходными параметрами нефтяной скважины произведен расчет прямой и обратной промывок, осуществлен выбор подъемных механизмов и приспособлений, дан расчет талевого блока и использования скоростей лебедки.

Анализ и расчет двух вариантов промывок (прямой и обратной) показал, что наиболее экономичен способ прямой промывки, при котором промывочная жидкость (вода) подается по насосно-компрессорным трубам, а песок, глина и другая порода, закупорившая скважину, возвращается на дневную поверхность через пространство, образованное между обсадкой колонкой и встроенной в нее насосно-компрессорной трубой.

1. Абдулин Ф.С. Добыча нефти и газа: - М.: Недра, 1983. - С.140

2. Актабиев Э.В., Атаев О.А. Сооружения компрессорных и нефтеперекачивающих станций магистральных трубопроводов: - М.: Недра, 1989. – С.290

3. Алиев Б.М. Машины и механизмы для добычи нефти: - М.: Недра, 1989. – С.232

4. Алиева Л. Г., Алдашкин Ф. И. Бухгалтерский учет в нефтяной и газовой промышленности: - М.: Тема, 2003. – С.134

5. Березин В.Л., Бобрицкий Н.В. и др. Сооружение и ремонт газонефтепроводов: - М.: Недра, 1992. – С.321

6. Бородавкин П.П., Зинкевич А.М. Капитальный ремонт магистральных трубопроводов: - М.: Недра, 1998. – С.149

7. Бухаленко Е.И. и др. Монтаж и обслуживание нефтепромыслового оборудования: - М.: Недра, 1994. – С.195

8. Бухаленко Е.И. Нефтепромышленное оборудование: - М.: Недра, 1990. – С.200

9. Бухаленко Е.И. Справочник по нефтепромысловому оборудованию: - М.: Недра, 1990. – С.120

10. Вирнавский А.С. Вопросы эксплуатации нефтяных скважин: - М.: Недра, 1997. - С.248

11. Марицкий Е.Е., Миталев И.А. Нефтяное оборудование. Т. 2: – М.: Гипронефтемаш, 1990. – С.103

12. Марков А.А. Справочник по добыче нефти и газа. М.: «Недра», 1989

13. Марков А.А. Справочник по добыче нефти и газа: - М.: Недра, 1989. – С.119

14. Махмудов С.А. Монтаж, эксплуатация и ремонт скважных насосных установок: - М.: Недра, 1987. – С.126

15. Михайлов К.Ф. Справочник механика нефтепромыслов: - М.: Гостехиздание, 1995. – С.178

16. Мищенко Р.И. Нефтепромысловые машины и механизмы: - М.: Гостехиздание, 1984. - С.254

17. Молчанов А.Г. Нефтепромысловые машины и механизмы: - М.: Недра, 1985. – С.184

18. Муравьёв В.М. Эксплуатация нефтяных и газовых скважин: - М.: Недра, 1989. - С. 260

19. Овчинников В.А. Нефтяное оборудование, т.II: - М.: ВННи нефтемашин, 1993. – С.213

20. Раабен А.А. Ремонт и монтаж нефтепромыслового оборудования: - М.: Недра, 1987. - С.180

21. Руденко М.Ф. Разработка и эксплуатация нефтяных месторождений. М.: Труды МИНХ и ГТ, 1995

22. Руденко М.Ф. Разработка и эксплуатация нефтяных месторождений: - М.: Труды МИНХ и ГТ, 1995. – С.136

|