| Министерство образования Российской Федерации

Ангарская Государственная Техническая академия

Кафедра Химической технологии топлива

Пояснительная записка к курсовому проекту.

Тема проекта: “Блок ВП(м), установка ГК-3”

Выполнил:

ст-нт гр.ТТ-99-1

Семёнов И. А.

Проверил:

проф.., к.т.н.

Щелкунов Б.И.

Ангарск 2003

Содержание:

Введение 3

- Материальный баланс 4

- Определение рабочего флегмового числа и числа теоретических тарелок для 1-й секции 5

- Расчёт физико-химических свойств смеси в верхней и нижней частях 9

- Гидравлический расчёт колпачковых тарелок 1-й секции 11

- Расчёт эффективности тарелок и высоты 1-й секции 21

- Определение рабочего флегмового числа и числа теоретических тарелок для 2-й секции 23

- Расчёт физико-химических свойств смеси. 26

- Гидравлический расчёт колпачковых тарелок 2-й секции 27

- Расчёт эффективности тарелок и высоты 2-й секции. 32

- Тепловой баланс колонны 33

- Расчёт штуцеров колонны 35

- Расчёт теплоизоляции 37

Список литературы 38

Введение

Ректификация является одним из важнейших технологических процессов разделения и очистки жидкостей и сжиженных газов в химической, нефтехимической, фармацевтической, пищевой и других отраслях промышленности. Это массообменный процесс, который осуществляется в большинстве случаев в противоточных колонных аппаратах с контактными элементами. Ректификация – это наиболее полное разделение смесей жидкостей, целиком или частично растворимых друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью – флегмой, полученной при частичной конденсации паров. Процесс основан на том, что жидкости, составляющие смесь, обладают различным давлением пара при одной и той же температуре. Поэтому состав пара, а следовательно, и состав жидкости, получающейся при конденсации пара, будут несколько отличаться от состава начальной смеси: легколетучего компонента в паре будет содержаться больше, чем в перегоняемой жидкости. Очевидно, что в неиспарившейся жидкости концентрация труднолетучего компонента при этом должна увеличиться.

Технологический расчёт колонны

В колонну поступает 76000 кг/ч сырья (мазута).Продуктами перегонки являются:

- Фракция НК-350 о

С (пары и газы разложения).

- Фракция 350-500 о

С (вакуумный погон).

- Фракция 500-КК о

С (гудрон).

Давление в колонне равно

Материальный баланс колонны

Материальный баланс колонны составляем на основе данных о выходах (табл. 1) продуктов из сырья.

Таблица 1.

| Наименование продукта

|

Выход, % масс.

|

| Вакуумный погон (фр. 350 – 500 o

C)

|

34,3

|

| Гудрон (фр. свыше 500 o

C)

|

62,7

|

| Газы разложения

|

3

|

| Итого:

|

100

|

Расчёт:

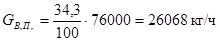

1. Расход вакуумного погона:

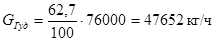

2. Расход гудрона:

3. Расход паров и газов разложения:

Все результаты расчёта по колонне заносим в таблицу 2.

Таблица 2.

Материальный баланс по колонне

| Приход

|

Расход

|

| Наименование

|

Расход, кг/ч

|

Наименование

|

Расход, кг/ч

|

| Мазут

|

76000

|

Пары разложения

|

2280

|

| |

|

Вакуумный погон

|

26068

|

| |

|

Гудрон

|

47652

|

| Итого:

|

76000

|

Итого:

|

76000

|

Считаем материальный баланс по каждой секции:

Таблица 3.

Материальный баланс 1-й секции

| Приход

|

Расход

|

| Наименование

|

%

|

кг/ч

|

Наименование

|

%

|

кг/ч

|

| Мазут

|

|

|

(пар.фаза)

|

|

|

| (пар.фаза)

|

|

|

Пары разложения

|

37,30

|

2280

|

| Пары разложения

|

37,30

|

2280

|

Вакуумный погон

|

26068

|

| Вакуумный погон

|

26068

|

(жидкая фаза)

|

|

|

| Гудрон

|

62,70

|

47652

|

Гудрон

|

62,70

|

47652

|

| Итого:

|

100

|

76000

|

Итого:

|

100

|

76000

|

Таблица 4.

Материальный баланс 2-й секции

Приход

|

Расход

|

| Наименование

|

%

|

кг/ч

|

Наименование

|

%

|

кг/ч

|

| (пар.фаза)

|

|

|

(пар.фаза)

|

|

|

| Пары разложения

|

8,04

|

2280

|

Пары разложения

|

8,04

|

2280

|

| Вакуумный погон

|

91,96

|

26068

|

(жидкая фаза)

|

|

|

| |

|

|

Вакуумный погон

|

91,96

|

26068

|

| Итого:

|

100

|

28348

|

Итого:

|

100

|

28348

|

Определение рабочего флегмового числа и числа теоретических тарелок для 1-й секции.

Для выполнения расчёта заменяем имеющиеся фракции углеводородов на простые алканы нормального строения:

1. Фракция НК-350 о

С. Так как данная фракция состоит преимущественно из паров диз. топлива, то за НК примем температуру равную 240 о

C. Средняя температура равна: (350+240)/2=295 о

С.

Принимаем: н-гексадекан (С16

Н34

), tкип

=287 о

С, М=226 кг/кмоль.

2. Фракция 350-500 о

С. tср

=(350+500)/2 = 425 о

С.

Принимаем: н-гексакозан (С26

Н54

), tкип

=417 о

С, М=366 кг/кмоль.

3. Фракция 500-КК о

С

Принимаем: н-пентатриаконтан (С35

Н72

), tкип

=511 о

С, М=492 кг/кмоль.

Заменяем перегоняемую смесь углеводородов в 1-й секции на бинарную смесь. В качестве низкокипящеко (НК) компонента принимаем н-гексакозан (С26

Н54

), а в качестве выкокипящего (ВК) - н-пентатриаконтан (С35

Н72

).

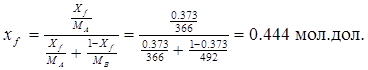

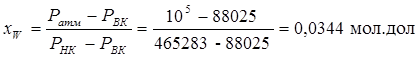

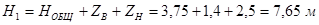

Производим расчёт мольных концентрация на входе и на выходах из секции.

Мольную концентрацию на входе определяем на основе массовой концентрации, которую рассчитали в материальном балансе 1-й секции (табл. 3).

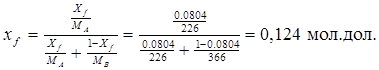

Состав куба дистиллята определяется на основе ср. температур кипения фракции и рассчитывается по формуле:

где Pатм

- атмосферное давление, PНК

и PВК

–давление насыщенных паров индивидуальных компонентов при температуре фракции, определяются по уравнению Антуана:

, [Па.] , [Па.]

где A, В, С – параметры Антуана для каждого компонента. t- температура, о

С.

Параметры уравнения для каждого компонента приведены в таблице 5.

Таблица 5.

Параметры уравнения Антуана

| Наименование

|

Коэф-нты

|

| А

|

В

|

С

|

| н-гексадекан

|

7,03044

|

1831,317

|

154,528

|

| н-гексакозан

|

7,62867

|

2434,747

|

96,1

|

| н-пентатриаконтан

|

5,778045

|

1598,23

|

40,5

|

Расчёт состава куба: PНК

и PВК

рассчитываются при температуре равной 500 о

С.

Расчёт состава дистиллата: PНК

и PВК

рассчитываются при температуре равной 425 о

С.

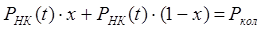

Температуры на выходе из дистиллата и куба определяем по формуле методом последовательного приближения:

Температура на выходе из дистиллата равна: tD

=363 о

С

Температура на выходе из куба равна: tW

=408 о

С

Температура на входе равна: tF

=376 о

С

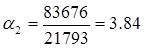

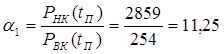

Определяем относительную летучесть  по формуле: по формуле:

При температуре tD

=363 о

С

При температуре tW

=408 о

С

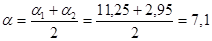

Средняя относительная летучесть:

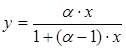

Строим кривую равновесия по формуле:

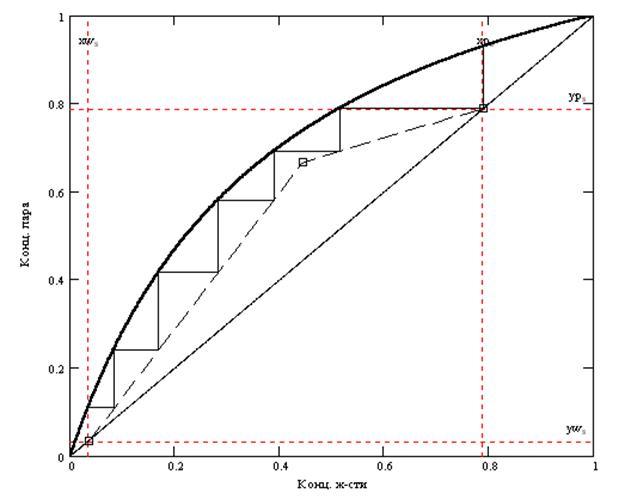

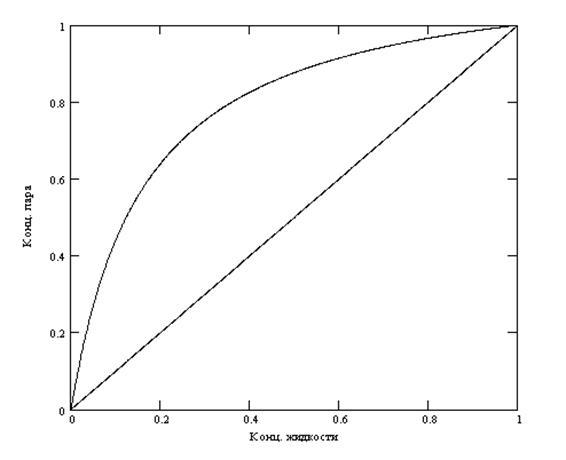

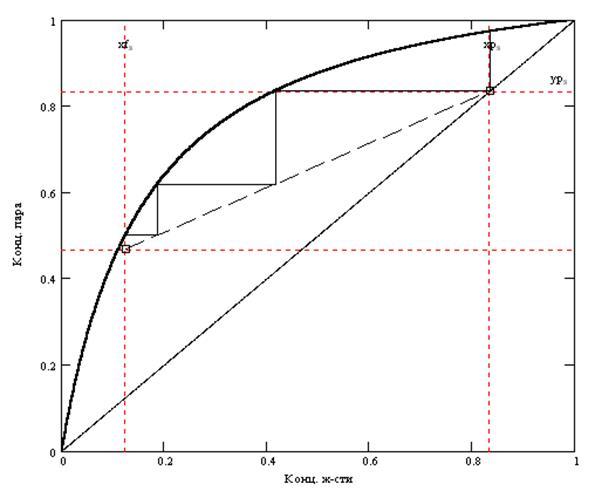

Рис.1 Кривая равновесия

Состав пара уходящего с питательной тарелки равен yf

=0,738 мол.дол.

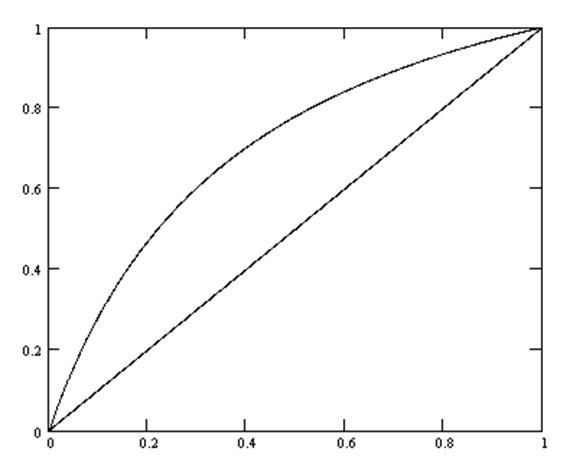

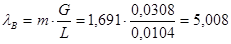

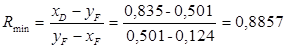

Рассчитываем минимальное флегмовое число:

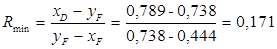

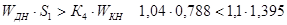

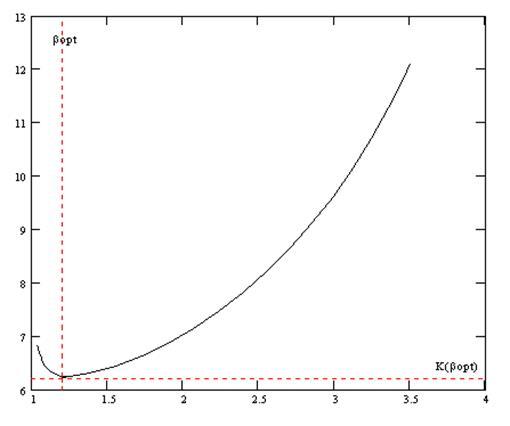

Оптимальное (рабочее) флегмовое число определяем на основе критерия оптимальности : , где , где  . Зависимость критерия оптимальности от коэффициента избытка флегмы изображена на рисунке 2. . Зависимость критерия оптимальности от коэффициента избытка флегмы изображена на рисунке 2.

Рис.2 Зависимость критерия оптимальности от коэф-та избытка флегмы

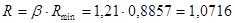

По графику определяем что  . Отсюда находимо рабочее флегмовое число: . Отсюда находимо рабочее флегмовое число:

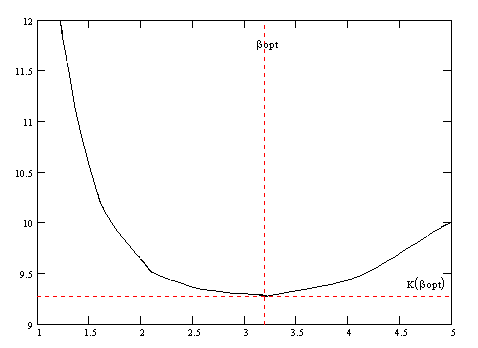

Исходя из рабочего флегмового числа строим рабочую линию и определяем теоретическое число тарелок в верхней и нижней части секции.

Рис.3 Теоретические ступени

Число теоретических тарелок NТТ

=6

Число теоретических тарелок в нижней части NН

=4

Число теоретических тарелок в верхней части NВ

=2

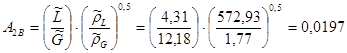

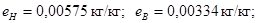

Расчёт физико-химических свойств смеси в верхней и нижней частях.

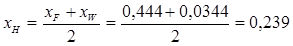

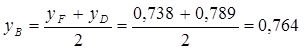

Расчёт средних концентраций жидкости:

Расчёт средних концентраций пара:

Средние температуры верха и низа:

Определяются по той же формуле что и температуры на выходе из дистиллата и куба.

Средние молекулярные массы пара:

Средние молекулярные массы жидкости:

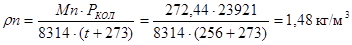

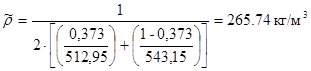

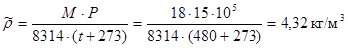

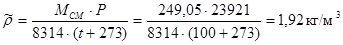

Средние плотности пара:

Средние массовые доли:

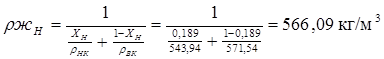

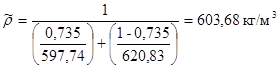

Средние плотности жидкости:

Плотность НК компонента при температур tН

=388 о

С равна

Плотность ВК компонента при температур tН

=388 о

С равна

Плотность НК компонента при температур tВ

=369 о

С равна

Плотность ВК компонента при температур tВ

=369 о

С равна

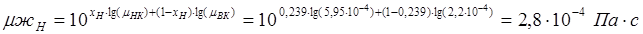

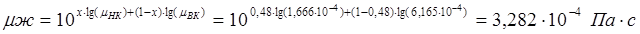

Средние вязкости жидкости:

Вязкость НК компонента при температур tН

=388 о

С равна

Вязкость ВК компонента при температур tН

=388 о

С равна

Вязкость НК компонента при температур tВ

=369 о

С равна

Вязкость ВК компонента при температур tВ

=369 о

С равна

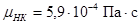

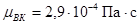

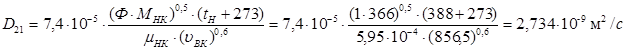

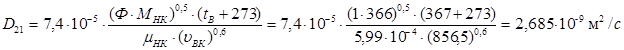

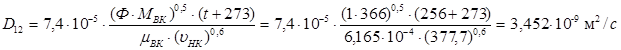

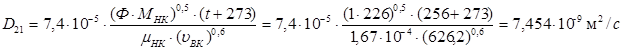

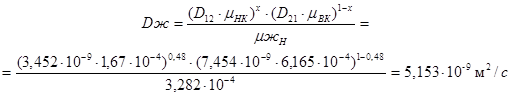

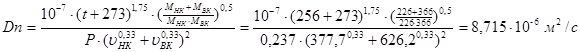

Средние коэффициенты диффузии жидкости и пара:

Для низа колонны:

Для верха колонны:

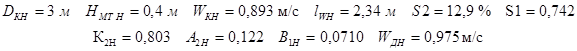

Гидравлический расчёт колпачковых тарелок 1-й секции.

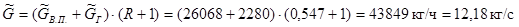

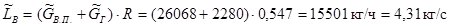

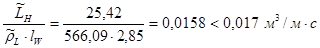

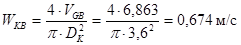

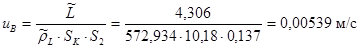

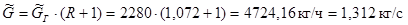

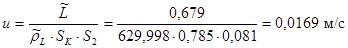

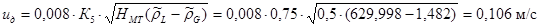

Определяем количество пара поднимающегося вверх по колонне. Примем допущение, что расход пара во всей колонне является величиной постоянной и находится:

Определяем расход жидкости в верхней и нижней части колонны:

Для расчёта диапазон колебания нагрузки принимаем равными:

К3

=0,8 – коэффициент уменьшения нагрузки

К4

=1,1 – коэффициент увеличения нагрузки

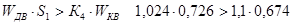

1. Диапазон колебания нагрузки.

Такое значение приемлемо для колпачковых тарелок.

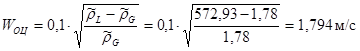

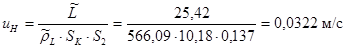

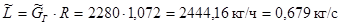

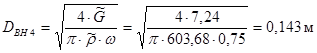

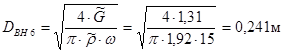

2. Расчёт оценочной скорости для нижней части:

Для верхней части:

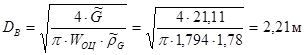

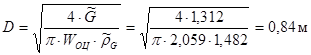

3. Диаметр нижней части:

Верхней части:

4. Так как диаметры оказались одинаковыми принимаем колонну одного диаметра DК

=2,4 м

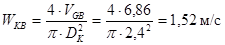

Действительную скорость пара в нижней части находим:

В верхней части:

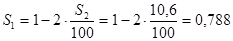

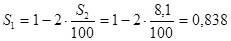

5. По таблице 6 [1] периметр слива  и относительное сечение перелива и относительное сечение перелива  . Относительная активная площадь тарелки: . Относительная активная площадь тарелки:

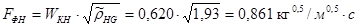

6. Фактор нагрузки для нижней части колонны:

Для верхней части:

Коэффициент поверхностного натяжения для нижней части колонны:

Для верхней части:

Принимая минимальное расстояние между тарелками  , по табл. 6.7 [1] определяем комплекс В1

для верхней и нижней частей колонны: , по табл. 6.7 [1] определяем комплекс В1

для верхней и нижней частей колонны:

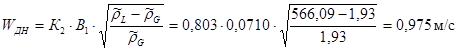

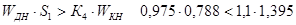

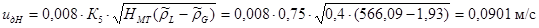

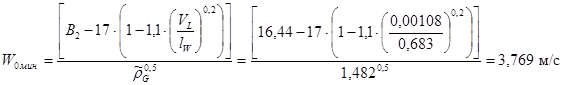

Допустимая скорость пара в рабочем сечении колонны для нижней части:

Для верхней части:

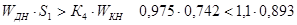

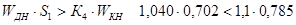

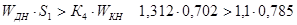

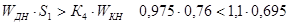

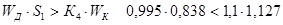

7. Проверяем условие допустимости скоростей пара для верхней и нижней частей колонны:

Условие не выполняется, поэтому необходимо увеличивать межтарельчатое расстояние, а при достижении максимального значения принимать тарелку большего диаметра до тех пор пока условие не сойдётся. Расчёт для нижней и верхней частей колонны ведём раздельно.

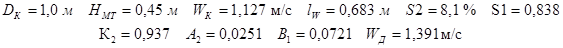

Расчёт нижней части секции:

Принимаем следующее диаметр:

Принимаем следующее диаметр:

Принимаем следующее диаметр:

Принимаем следующее диаметр:

Увеличиваем межтарельчатое расстояние:

Увеличиваем межтарельчатое расстояние:

Увеличиваем межтарельчатое расстояние:

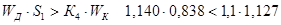

Условие выполнилось. Продолжаем расчёт дальше.

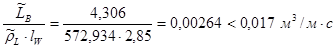

8. Удельная нагрузка на перегородку в нижней части:

Условие не выполняется. Увеличиваем диаметр колонны:

Увеличиваем межтарельчатое расстояние:

Условие выполнилось. Продолжаем расчёт дальше.

Удельная нагрузка на перегородку в нижней части:

Условие не выполняется. Увеличиваем диаметр колонны:

Условие выполнилось. Продолжаем расчёт дальше.

8. Удельная нагрузка на перегородку в нижней части:

Условие выполнилось. Продолжаем расчёт дальше.

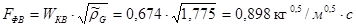

9. Фактор паровой нагрузки:

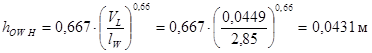

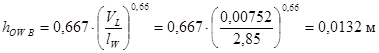

Подпор жидкости над сливным порогом:

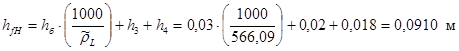

10. Глубина барботажа hб

=0,03 м (табл. 6.4. [1]), высота прорези колпачка h3

=0,02 м (табл. 6.10. [1]), зазор установки колпачка h4

=0,018 м (табл. 6.8. [1]).

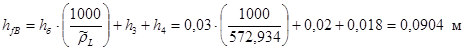

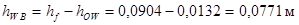

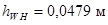

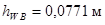

Высота парожидкостного слоя на тарелках:

11. Высота сливного порога:

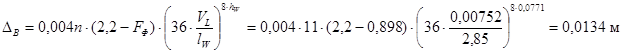

12. Градиент уровня жидкости на тарелке:

13. Динамическая глубина барботажа:

14. Значение комплекса В2

(табл. 6.9. [1]):

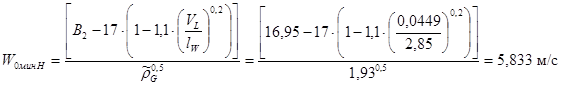

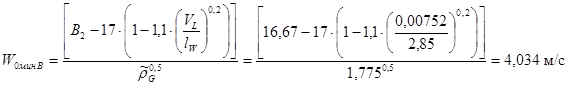

Минимально допустимая скорость пара в свободном сечении тарелок:

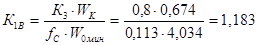

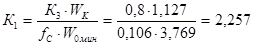

Относительное свободное сечение тарелок  (табл. 6.6.). Коэффициент запаса сечения тарелок: (табл. 6.6.). Коэффициент запаса сечения тарелок:

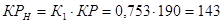

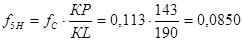

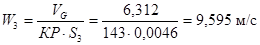

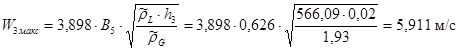

Так как К1

<1, то пар будет проходить лишь через отдельные колпачка. Контакт пара и жидкости окажется не достаточно эффективным, но положение можно исправить, уменьшив число колпачков.

Выбираем площадь прорезей колпачка S3

=0,0046 м2

(табл. 6.10 [1]) и определяем скорость пара в прорезях:

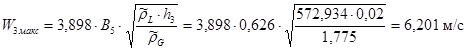

Максимальная скорость пара в прорезях колпачка:

Коэффициент В5

берётся по табл. 6.11. [1].

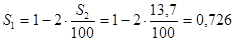

Степень открытия прорезей колпачка:

Условие выполняется и пар проходит через все сечения прорезей и тарелка работает эффективно.

15. Фактор аэрации:

16. Коэффициент гидравлического сопротивления тарелки  (табл. 6.13 [1]). (табл. 6.13 [1]).

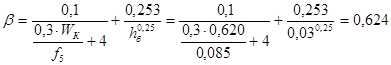

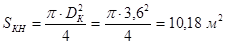

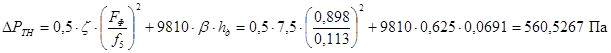

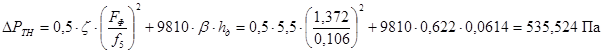

Гидравлическое сопротивление тарелок:

17. Коэффициент вспениваемости при вакуумной перегонки мазута К5

=0,75

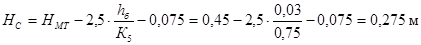

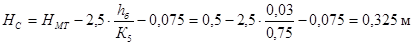

Высота сепарационного пространства между тарелками:

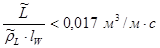

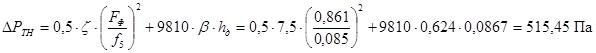

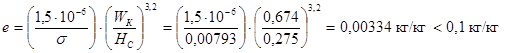

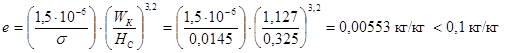

18. Межтарельчатый унос жидкости:

Величина не превышает 0,1 кг/кг. Продолжаем расчёт.

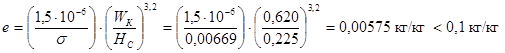

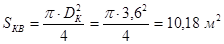

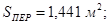

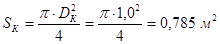

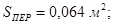

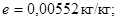

19. Площадь поперечного сечения колонны:

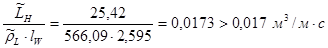

Скорость жидкости в переливных устройствах:

Допустимая скорость жидкости в переливных устройствах:

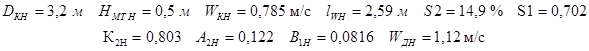

Действительные скорости жидкости меньше допустимых. Таким образом для нижней части 1-й секции принимаем данную тарелку.

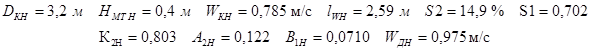

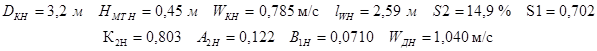

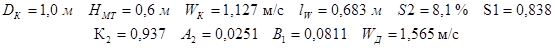

Расчёт верхней части секции:

Для упрощения конструкции колонны в верхней части секции принимаем тарелки того же диаметра что и в нижней DК

= 3,6 м

1.Действительную скорость пара в верхней части:

2. По таблице 6 [1] периметр слива  и относительное сечение перелива и относительное сечение перелива  . Относительная активная площадь тарелки: . Относительная активная площадь тарелки:

3. Фактор нагрузки для верхней части колонны:

Коэффициент поверхностного натяжения для верхней части секции:

Принимая минимальное расстояние между тарелками  , по табл. 6.7 [1] определяем комплекс В1

: , по табл. 6.7 [1] определяем комплекс В1

:

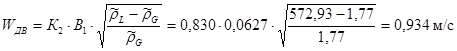

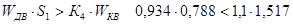

Допустимая скорость пара в рабочем сечении колонны:

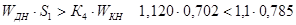

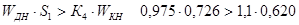

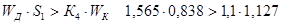

4. Проверяем условие допустимости скоростей пара:

Условие не выполняется, поэтому необходимо увеличивать межтарельчатое расстояние, а при достижении максимального значения принимать тарелку большего диаметра до тех пор пока условие не сойдётся.

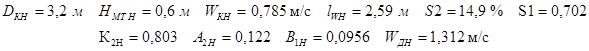

Условие выполнилось. Продолжаем расчёт дальше.

5. Удельная нагрузка на перегородку в нижней части:

Условие выполнилось. Продолжаем расчёт дальше.

6. Фактор паровой нагрузки:

Подпор жидкости над сливным порогом:

7. Глубина барботажа hб

=0,03 м (табл. 6.4. [1]), высота прорези колпачка h3

=0,02 м (табл. 6.10. [1]), зазор установки колпачка h4

=0,018 м (табл. 6.8. [1]).

Высота парожидкостного слоя на тарелках:

8. Высота сливного порога:

9. Градиент уровня жидкости на тарелке:

10. Динамическая глубина барботажа:

11. Значение комплекса В2

(табл. 6.9. [1]):

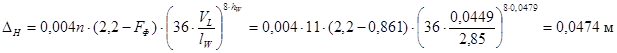

Минимально допустимая скорость пара в свободном сечении тарелок:

Относительное свободное сечение тарелок  (табл. 6.6. [1]). Коэффициент запаса сечения тарелок: (табл. 6.6. [1]). Коэффициент запаса сечения тарелок:

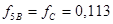

Так как К1

>1, то пар будет проходить через тарелку равномерно.

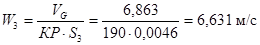

Выбираем площадь прорезей колпачка S3

=0,0046 м2

(табл. 6.10 [1]) и определяем скорость пара в прорезях:

Максимальная скорость пара в прорезях колпачка:

Коэффициент В5

берётся по табл. 6.11. [1].

Степень открытия прорезей колпачка:

Условие выполняется и пар проходит через все сечения прорезей и тарелка работает эффективно.

12. Фактор аэрации:

13. Коэффициент гидравлического сопротивления тарелки  (табл. 6.13 [1]). (табл. 6.13 [1]).

Гидравлическое сопротивление тарелок:

14. Коэффициент вспениваемости при вакуумной перегонки мазута К5

=0,75

Высота сепарационного пространства между тарелками:

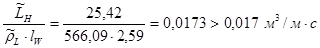

15. Межтарельчатый унос жидкости:

Величина не превышает 0,1 кг/кг. Продолжаем расчёт.

16. Площадь поперечного сечения колонны:

Скорость жидкости в переливных устройствах:

Допустимая скорость жидкости в переливных устройствах:

Действительные скорости жидкости меньше допустимых.

Таким образом для верха и низа секции принимаем одинаковую тарелку.

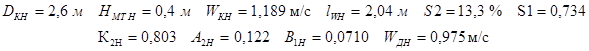

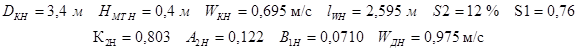

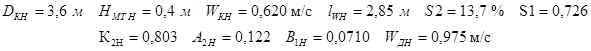

Больше всего подходит стандартная тарелка ТСК-Р, которая имеет следующие характеристики:

Диаметр тарелки: D = 3600 мм;

Периметр слива: lw

= 2,88 м;

Высота сливного порога:  ; ;  ; ;

Свободное сечение тарелки:

Сечение перелива:

Относительная площадь для прохода паров:  ; ;

Межтарельчатое расстояние:  ; ;  ; ;

Количество колпачков:  ; ;  ; ;

Работа тарелки характеризуется следующими параметрами:

Высота парожидкостного слоя:

Фактор аэрации:

Гидравлическое сопротивление тарелки:

Межтарельчатый унос:

Скорость жидкости в переливе:

Скорость пара в колонне:

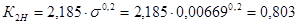

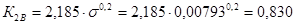

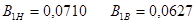

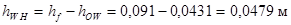

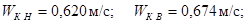

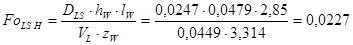

Расчёт эффективности тарелок и высоты 1-й секции.

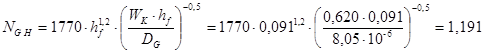

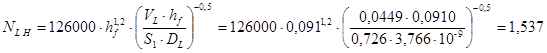

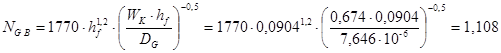

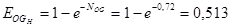

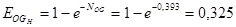

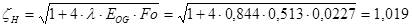

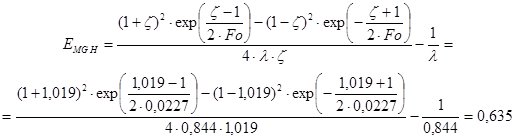

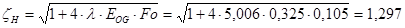

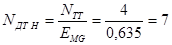

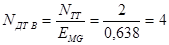

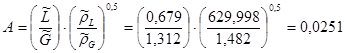

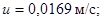

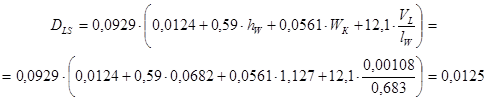

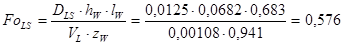

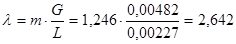

1. Определяем значение критерия Фурье для колпачковой тарелки:

2. Определяем общее числа единиц переноса:

Для верха колонны:

3. Локальная эффективность контакта:

Для верха колонны:

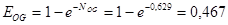

4. Эффективность тарелки по Мэрфи:

Для верха колонны:

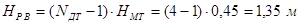

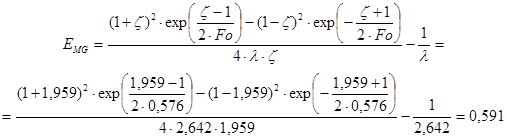

5. Действительное число тарелок:

Для верха колонны:

6. Рабочая высота секции для низа:

Для верха:

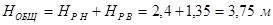

Общая рабочая высота:

7. Общая высота секции:

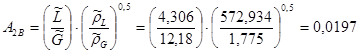

Определение рабочего флегмового числа и числа теоретических тарелок для 2-й секции.

Расчёт второй секции колонны производим только для верхней части.

Заменяем перегоняемую смесь углеводородов во 2-й секции на бинарную смесь. В качестве низкокипящеко (НК) компонента принимаем н-гексадекан (С16

Н34

), а в качестве выкокипящего (ВК) - : н-гексакозан (С26

Н54

).

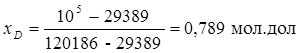

Производим расчёт мольных концентрация на входе и на выходах из секции.

Мольную концентрацию на входе определяем на основе массовой концентрации, которую рассчитали в материальном балансе 2-й секции (табл. 3).

Расчёт состава дистиллата: PНК

и PВК

рассчитываются при температуре равной 295 о

С.

Температуры на выходе из дистиллата и куба определяем по формуле методом последовательного приближения:

Температура на выходе из дистиллата равна: tD

=235 о

С

Температура на входе равна: tF

=308 о

С

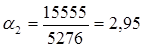

Определяем относительную летучесть  по формуле: по формуле:

При температуре tD

=235 о

С

При температуре tW

=308 о

С

Средняя относительная летучесть:

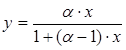

Строим кривую равновесия по формуле:

Рис.1 Кривая равновесия

Состав пара уходящего с питательной тарелки равен yf

=0,501 мол.дол.

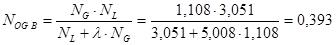

Рассчитываем минимальное флегмовое число:

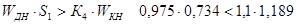

Оптимальное (рабочее) флегмовое число определяем на основе критерия оптимальности : , где , где  . Зависимость критерия оптимальности от коэффициента избытка флегмы изображена на рисунке 2. . Зависимость критерия оптимальности от коэффициента избытка флегмы изображена на рисунке 2.

Рис.2 Зависимость критерия оптимальности от коэф-та избытка флегмы

По графику определяем что  . Отсюда находимо рабочее флегмовое число: . Отсюда находимо рабочее флегмовое число:

Исходя из рабочего флегмового числа строим рабочую линию и определяем теоретическое число тарелок в верхней и нижней части секции.

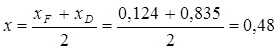

Рис.3 Теоретические ступени

Число теоретических тарелок NТТ

=3

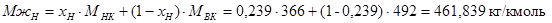

Расчёт физико-химических свойств смеси.

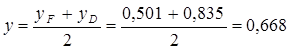

Расчёт средней концентрации жидкости:

Расчёт средней концентрации пара:

Расчёт средней температуры:

Определяются по той же формуле что и температуры на выходе из дистиллата.

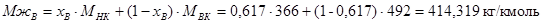

Средняя молекулярная масса пара:

Средняя молекулярная масса жидкости:

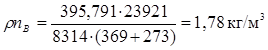

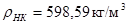

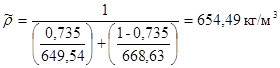

Средняя плотность пара:

Средняя массовая доля:

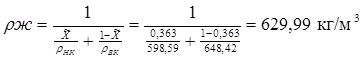

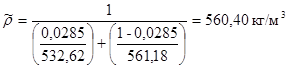

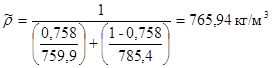

Средняя плотность жидкости:

Плотность НК компонента при температур t =256 о

С равна

Плотность ВК компонента при температур t =256 о

С равна

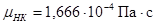

Средняя вязкость жидкости:

Вязкость НК компонента при температур t =256 о

С равна

Вязкость ВК компонента при температур t =256 о

С равна

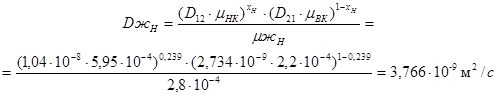

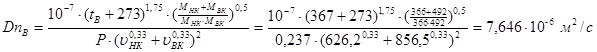

Средние коэффициенты диффузии жидкости и пара:

Для низа колонны:

Гидравлический расчёт колпачковых тарелок 2-й секции.

Определяем количество пара поднимающегося вверх по колонне. Примем допущение, что расход пара во всей колонне является величиной постоянной и находится:

Определяем расход жидкости в верхней и нижней части колонны:

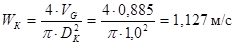

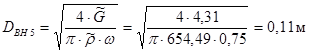

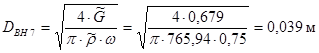

1. Расчёт оценочной скорости:

2. Определяем диаметр:

3. Принимаем колонну диаметра DК

=1,0 м

Действительную скорость пара в нижней части находим:

4. По таблице 6 [1] периметр слива  и относительное сечение перелива и относительное сечение перелива  . Относительная активная площадь тарелки: . Относительная активная площадь тарелки:

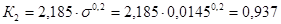

5. Фактор нагрузки:

Коэффициент поверхностного натяжения:

Принимая минимальное расстояние между тарелками  , по табл. 6.7 [1] определяем комплекс В1

: , по табл. 6.7 [1] определяем комплекс В1

:

Допустимая скорость пара в рабочем сечении колонны:

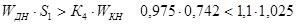

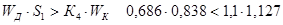

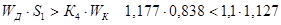

6. Проверяем условие допустимости скоростей пара для верхней и нижней частей колонны:

Условие не выполняется, поэтому необходимо увеличивать межтарельчатое расстояние, а при достижении максимального значения принимать тарелку большего диаметра до тех пор пока условие не сойдётся.

Увеличиваем межтарельчатое расстояние:

Увеличиваем межтарельчатое расстояние:

Увеличиваем межтарельчатое расстояние:

Увеличиваем межтарельчатое расстояние:

Условие выполнилось. Продолжаем расчёт дальше.

7. Удельная нагрузка на перегородку:

Условие выполнилось. Продолжаем расчёт дальше.

8. Фактор паровой нагрузки:

Подпор жидкости над сливным порогом:

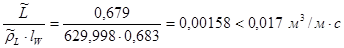

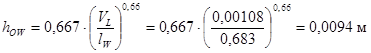

9. Глубина барботажа hб

=0,03 м (табл. 6.4. [1]), высота прорези колпачка h3

=0,02 м (табл. 6.10. [1]), зазор установки колпачка h4

=0,01 м (табл. 6.8. [1]).

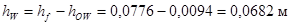

Высота парожидкостного слоя на тарелках:

10. Высота сливного порога:

11. Градиент уровня жидкости на тарелке:

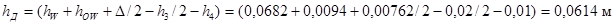

12. Динамическая глубина барботажа:

13. Значение комплекса В2

(табл. 6.9. [1]):

Минимально допустимая скорость пара в свободном сечении тарелок:

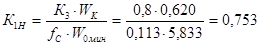

Относительное свободное сечение тарелок  (табл. 6.6. [1]). Коэффициент запаса сечения тарелок: (табл. 6.6. [1]). Коэффициент запаса сечения тарелок:

Так как К1

>1, то пар будет проходить через тарелку равномерно.

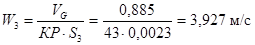

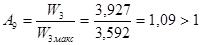

Выбираем площадь прорезей колпачка S3

=0,0023 м2

(табл. 6.10 [1]) и определяем скорость пара в прорезях:

Максимальная скорость пара в прорезях колпачка:

Коэффициент В5

берётся по табл. 6.11. [1].

Степень открытия прорезей колпачка:

Условие выполняется и пар проходит через все сечения прорезей и тарелка работает эффективно.

14. Фактор аэрации:

15. Коэффициент гидравлического сопротивления тарелки  (табл. 6.13 [1]). (табл. 6.13 [1]).

Гидравлическое сопротивление тарелок:

17. Коэффициент вспениваемости при вакуумной перегонки мазута К5

=0,75

Высота сепарационного пространства между тарелками:

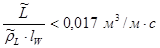

18. Межтарельчатый унос жидкости:

Величина не превышает 0,1 кг/кг. Продолжаем расчёт.

19. Площадь поперечного сечения колонны:

Скорость жидкости в переливных устройствах:

Допустимая скорость жидкости в переливных устройствах:

Действительная скорость жидкости меньше допустимых. Таким образом для 2-й секции принимаем данную тарелку.

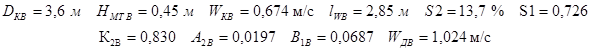

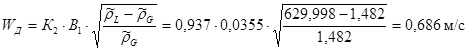

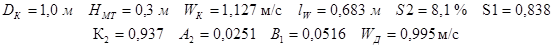

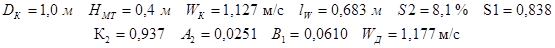

Больше всего подходит стандартная тарелка ТСК-Р, которая имеет следующие характеристики:

Диаметр тарелки: D = 1000 мм;

Периметр слива: lw

= 0,683м;

Высота сливного порога:  ; ;

Свободное сечение тарелки:

Сечение перелива:

Относительная площадь для прохода паров:  ; ;

Межтарельчатое расстояние:  ; ;

Количество колпачков:  ; ;

Работа тарелки характеризуется следующими параметрами:

Высота парожидкостного слоя:

Фактор аэрации:

Гидравлическое сопротивление тарелки:

Межтарельчатый унос:

Скорость жидкости в переливном устройстве:

Скорость пара в колонне:

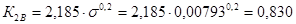

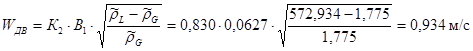

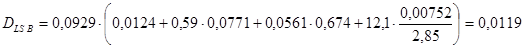

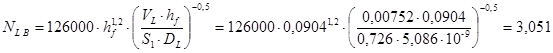

Расчёт эффективности тарелок и высоты 2-й секции.

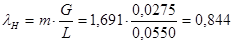

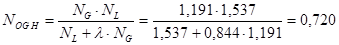

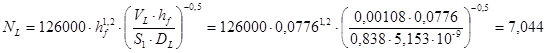

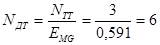

1. Определяем значение критерия Фурье для колпачковой тарелки:

2. Определяем общее числа единиц переноса:

3. Локальная эффективность контакта:

4. Эффективность тарелки по Мэрфи:

5. Действительное число тарелок:

6. Рабочая высота секции для низа:

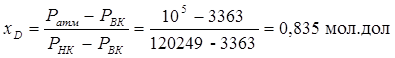

7. Общая высота секции:

Тепловой баланс колонны.

Для расчёта энтальпий углеводородов воспользуемся формулами:

Для жидких углеводородов:

Для газообразных углеводородов:

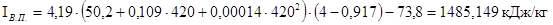

Расчёт 1-й секции:

Приход:

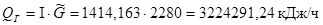

1. Паровая фаза:

а) фр. НК-350 о

С

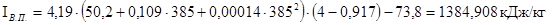

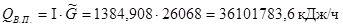

б) фр. 350-500 о

С

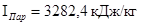

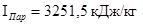

в) Водяной пар (15 ата; t = 420 о

С)

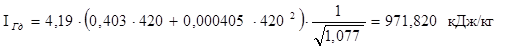

2. Жидкая фаза:

а) фр. 500-КК о

С

Расход:

1. Паровая фаза:

а) фр. НК-350 о

С

б) фр. 350-500 о

С

в) Водяной пар (15 ата; t = 420 о

С)

2. Жидкая фаза:

а) фр. 500-КК о

С

Результаты расчёта заносим в таблицу 6.

Таблица 6.

Тепловой баланс 1-й секции колонны

Приход

|

Расход

|

| Наименование

|

t, o

C

|

кг

/

ч

|

кДж/кг

|

кДж/ч

|

Наименование

|

t, o

C

|

кг/ч

|

кДж/кг

|

кДж/ч

|

| Мазут

|

|

|

|

|

Паровая фаза:

|

|

|

|

|

| Паровая фаза:

|

|

|

|

|

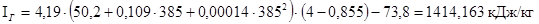

нк - 350

|

385

|

2280

|

1414,163

|

3224291,24

|

| нк - 350 о

С

|

420

|

2280

|

1516,414

|

3457423,97

|

фр. 350 - 500

|

385

|

26068

|

1384,908

|

36101783,6

|

| фр. 350 – 500

|

420

|

26068

|

1485,149

|

38714861,93

|

Вод. пар

|

385

|

5000

|

3251,5

|

16257500

|

| Жидкая фаза:

|

|

|

|

|

Жидкая фаза

|

|

|

|

|

| Гудрон

|

420

|

47652

|

971,820

|

46309170,65

|

Гудрон

|

400

|

47652

|

912,462

|

43480621,5

|

| Вод. пар

|

480

|

5000

|

3282,4

|

16412000

|

|

|

|

|

|

| Итого:

|

|

81000

|

|

104893456,6

|

Итого:

|

|

81000

|

|

99064196,4

|

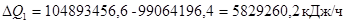

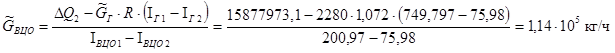

Избыток тепла в 1-й секции составляет:

Расчёт 2-й секции производим по такой же схеме и результаты выводим в таблицу 7.

Таблица 7.

Тепловой баланс 2-й секции колонны

| Приход

|

Расход

|

| Наименование

|

t, o

C

|

кг

/

ч

|

кДж/кг

|

кДж/ч

|

Наименование

|

t, o

C

|

кг/ч

|

кДж/кг

|

кДж/ч

|

| Паровая фаза:

|

|

|

|

|

Паровая фаза:

|

|

|

|

|

| нк - 350

|

385

|

2280

|

1414,16

|

3224291,24

|

нк - 350

|

100

|

2280

|

749,797

|

1709537

|

| фр. 350 - 500

|

385

|

26068

|

1384,91

|

36101783,6

|

Вод. пар

|

100

|

5000

|

2689,9

|

13449500

|

| Вод. пар

|

385

|

5000

|

3251,5

|

16257500

|

Жидкая фаза

|

|

|

|

|

| |

|

|

|

|

фр. 350 - 500

|

385

|

26068

|

941,64

|

24546565

|

| Итого:

|

|

33348

|

|

55583574,8

|

Итого:

|

|

33348

|

|

39705601,7

|

Избыток тепла в 1-й секции составляет:

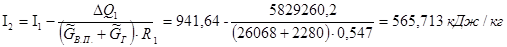

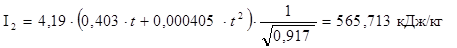

Избытки тепла в секциях снимаются за счёт циркуляционных орошений.

В качестве НЦО примем флегму 1-й секции.

Температуру, до которой необходимо охладить флегму, найдём из энтальпии возвращаемой флегмы:

Решая уравнение получаем значение температуры

t = 255 о

С

Избыток тепла во второй секции снимаем за счёт подачи охлаждённой флегмы до 40 о

С, а так же за счёт ВЦО:

Расход ВЦО найдём по уравнению:

Расчёт штуцеров колонны

Расчёт диаметров штуцеров производим на основе скорости движения потоков по формуле:

1. Внутренний диаметр штуцера для входа исходного сырья:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D1

=0,4 м

2. Внутренний диаметр штуцера для входа водяного пара:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D2

=0,2 м

3. Внутренний диаметр штуцера для выхода гудрона:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D3

=0,2 м

4. Внутренний диаметр штуцера для выхода вакуумного погона:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D4

=0,15 м

5. Внутренний диаметр штуцера для входа флегмы в 1-ю секцию:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D5

=0,125 м

6. Внутренний диаметр штуцера для выхода паров углеводородов с верха колонны:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D6

=0,25 м

7. Внутренний диаметр штуцера для входа флегмы во 2-ю секцию:

Принимаем скорость движения сырья

Принимаем штуцер с внутренним диаметром равным D7

=0,04 м

Расчёт теплоизоляции

В качестве теплоизолирующего материала примем минеральную вату.

Принимаем температуру окружающего воздуха tо

=20 о

С и ветер, движущийся со скоростью w=10 м/с. Так же принимаем коэффициент теплоотдачи от изоляционного материала в окружающую среду  . Температура стенки изоляционного материала по технике безопасности не должна превышать 45 о

С. Принимаем её равной . Температура стенки изоляционного материала по технике безопасности не должна превышать 45 о

С. Принимаем её равной

Тепловые потери:

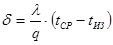

Приближённо принимаем, что всё термическое сопротивление сосредоточено в слое изоляции, тогда толщина слоя изоляционного материала определяется уравнением:

где  теплопроводность изоляционного материала при средней температуре; q –

удельная тепловая нагрузка; теплопроводность изоляционного материала при средней температуре; q –

удельная тепловая нагрузка;  - средняя температура по колонне и температура внешней стенки изоляционного материала. - средняя температура по колонне и температура внешней стенки изоляционного материала.

Список литературы

- Ульянов Б.А., Асламов А.А., Щелкунов Б.И. Ректификация бинарных и многокомпонентных смесей: Уч. Пособие – Иркутск: Изд-во ИрГТУ, 1999-240 с.

- Ульянов Б.А., Щелкунов Б. И. Гидравлика контактных тарелок: Уч. Пособие – Иркутск: Изд-во ИрГТУ, 1996 г.

- Дытнерский Ю.И. Основные процессы и аппараты химической технологии: М. 1991 г.

- Татевский А.Е. Физико-химические свойства индивидуальных углеводородов: М. 1960г. –412 с.

- Иоффе И.Л. Проектирование процессов и аппаратов химической технологии: М. 1991г.

- Павлов К.Ф. Примеры и задачи по курсу процессов и аппаратов.: М. 1987 г.

- Толчинский А.Р. Основы конструирования и расчёта химической аппаратуры.: М. 1970г.

|