|

Введение

На протяжении последних лет в производстве оптических волокон произошли серьезные изменения в плане применяемых технологий. Колебания спроса и снижение цен на оптические телекоммуникационные волокна привели к необходимости разработки новых экономически эффективных технологий изготовления и новых конструкций волокон. В настоящей статье описаны принятые в отрасли технологии производства оптических телекоммуникационных и специальных волокон, а также представлены несколько последних инновационных решений для изготовления заготовок и волокон. Телекоммуникационные оптические волокна производятся в очень больших объемах (свыше 100 млн км одномодового волокна, соответствующего ITU-T 652, в год) и имеют малое количество подкатегорий. Стимулом для разработки инновационных технологий является стремление к сокращению производственных расходов, повышению производительности, достижению экономии, обусловленной ростом масштабов производства, и улучшению характеристик оптического волокна. Волокна специального назначения, наоборот, производятся небольшими партиями, с многочисленными типами конструкций (подкатегорий), продаются метрами, при этом стимулом для новых технологических решений служат требования гибкости производства в связи с постоянно изменяющимися конструкциями оптических волокон.

Обзор технологий изготовления оптических

телекоммуникационных волокон и связанные

с ними инновационные решения

Стандартная последовательность технологического процесса производства одномодовых оптических волокон состоит из следующих этапов: изготовление заготовки сердцевины оптического волокна (Core), наращивание оболочки (Clad), вытяжка заготовки в волокно (Draw) и, наконец, проведение испытаний на соответствие качества волокна (испытание на прочность, проверка геометрических параметров и оптические испытания) (QC).

Рис. 1.

Этапы технологического процесса

Изготовление заготовки сердцевины

одномодового оптического волокна

Заготовка сердцевины определяет качество и эксплуатационные характеристики волокна и поэтому является его наиболее важной частью. К известным процессам изготовления сердцевины относятся следующие: VAD, OVD, PCVD, MCVD и FCVD. Наиболее широко применяются методы VAD и OVD

Рис. 2.

Сердцевина (

Core

) и оболочка (

Clad

) оптического волокна

Развитие в направлении создания оптических волокон с низким и нулевым пиком воды (ITU-T 652D) приводит к новой проблеме, которую должна учитывать технология изготовления волокон: необходимость сокращения поглощения гидроксильных групп OH

Процесс изготовления сердцевины волокна

методом

VAD

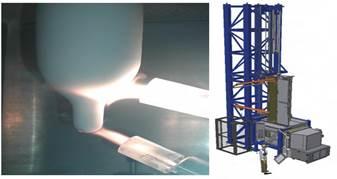

Метод осевого парофазного осаждения (VAD), изобретенный в 1970 году в Японии, представляет собой химический процесс гидролиза в пламени, при котором в результате реакции паровой фазы формируются наночастицы стекла, образующие окиси. Частицы (SiO2, GeO2) осаждаются в осевом направлении на вращающемся кварцевом стержне путем термофорезного осаждения [4]. Пористая заготовка затем спекается (дегидратируется и остекловывается), а потом вытягивается в стержень, готовый к наращиванию оболочки. Метод VAD лучше всего подходит для изготовления оптических волокон с низким содержанием гидроксильных групп, но он также является очень трудным процессом для промышленного производства. В традиционной технологии осаждения по методу VAD используются концентрические кварцевые горелки, изготовленные в стекольных мастерских, и небольшие камеры осаждения с естественным потоком воздуха. Компания Nextrom разработала новый процесс VAD с использованием металлических горелок с калиброванными отверстиями и большой камерой осаждения с принудительным потоком воздуха [3].

Металлическая горелка выполнена из обработанного на прецизионном станке металлического газораспределителя с коррозионностойкой трубкой и образует тепловой и химический барьер путем подачи чистого воздуха, основанный на эффекте Вентури. Образование пламени и химическая реакция происходят в ламинарном потоке чистого воздуха. Это дает возможность получать очень точное и повторяемое осаждение, контролировать при помощи конструкции объем и скорость газов, использовать стандартные рецептуры, поскольку они ведут себя единообразно на любой установке для осаждения. Большая камера с принудительным потоком воздуха имеет раздельные выпускные отверстия для сердцевины и оболочки с минимальным осаждением на стенках камеры, обеспечивает хорошую возможность контроля нежелательного вторичного осаждения, а также повышения стабильности пламени благодаря ламинарной зоне осаждения. Такая конструкция камеры успешно используется для производства оптических волокон с низким пиком воды при скорости осаждения 6 г/мин. В настоящее время ведутся дальнейшие разработки с целью повышения производительности этих установок.

Рис. 3.

Метод осаждения

VAD

Рис. 3.

Метод осаждения

VAD

Процесс изготовления сердцевины волокна методом

OVD

Метод наружного парофазного осаждения (OVD), как и метод VAD, представляет собой процесс гидролиза в пламени. В отличие от метода VAD, в котором традиционно применяются концентрические кварцевые горелки, для процесса OVD производители всегда использовали металлические горелки. Использование металлических горелок не оказывало отрицательного воздействия на качество оптического волокна. Это показал опыт прокладки более 200 млн км оптического волокна, изготовленного с использованием таких горелок, за последние 20 лет. Более того, сравнительные испытания волокон свидетельствуют о том, что эксплуатационные характеристики волокна, полученного методом OVD, не отличаются от соответствующих характеристик волокна, изготовленного по методу VAD, за исключением содержания воды: волокна типа G652, изготовленные методом OVD, отличаются более высоким пиком поглощения гидроксильных ионов, чем волокна, полученные методом VAD. С другой стороны, процесс изготовления сердцевины OVD характеризуется более высокими скоростями осаждения – 24–36 г/мин благодаря использованию двух-и трехшпиндельных станков, соответственно.

Процессы изготовления

сердцевины волокна методами

MCVD

и

FCVD

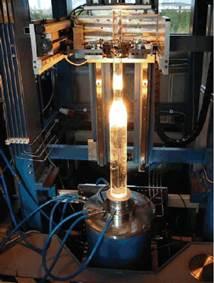

Модифицированный метод химического парофазного осаждения (MCVD) заключается в процессе образования субмикронных частиц кварца в результате окисления SiCl4 и последующем осаждении ультрадисперсного порошка SiO2

и GeO2

внутри высококачественной вращающейся опорной трубы. Эта технология используется с 1980-х годов и представляет собой простой процесс послойного осаждения. В процессе MCVD источником тепла являются расположенные снаружи кислородно-водородные горелки, в то время как в процессе FCVD (метод химического парофаз-ного осаждения с помощью печи) источником тепла является печь. После того, как произошло осаждение, трубка «схлопывается» в стержень, обычно на том же станке для изготовления заготовок. Метод MCVD широко применяется для изготовления оптических волокон специального назначения, поскольку он позволяет легко контролировать показатель преломления каждого слоя. Однако этот метод уже не так широко используется в производстве телекоммуникационных оптических волокон, так как он не дает возможности изготавливать очень большие заготовки, длина зоны осаждения часто ограничивается 1 метром, и, кроме того, горелки O2

/H2

(кислородно-водородные), применяемые для нагрева и «схлопывания» опорной трубы, не позволяют производить волокна с низким пиком воды. Усовершенствованный вариант этого метода с использование нагревательной печи вместо горелок (FCVD) позволяет сократить содержание гидроксильных групп (OH) в заготовке и изготавливать волокна с низким пиком воды. Он также позволяет увеличить «полезный» размер опорной трубы

Рис. 4.

Нагревательная печь для процесса

FCVD

Путем сокращения соотношения B/A (диаметр осажденной оболочки относительно диаметра осажденной сердцевины волокна) можно увеличить размер заготовки для сердцевины и производить заготовки размером до 120 мм. Технология FCVD применяется на протяжении нескольких лет компаниями Silitec, Draka и другими для производства оптических волокон с низким пиком воды.

Процесс

PCVD

Плазменный метод химического парофазного осаждения (PCVD), изобретенный компанией Philips в 1980-х годах, запатентованный и принадлежащий компании Draka, так же как и методы MCVD/FCVD, представляет собой процесс внутреннего осаждения. Единственным существенным отличием является то, что источником тепла, используемым для спекания осажденного ультрадисперсного порошка внутри опорной трубы, служит расположенная внутри плазма низкого давления, создаваемая радиочастотным полем. Это позволяет очень точно контролировать процесс спекания слоев, что обеспечивает более точный контроль профиля показателя преломления, особенно, в случае оптических волокон с градиентным показателем преломления, но в то же время при этом допускается значительное включение легирующих примесей. Развитие этой технологии для изготовления телекоммуникационных оптических волокон идет в том же направлении, что и развитие технологии MCVD, то есть целью дальнейшего развития является изготовление заготовок сердцевины волокна с меньшим соотношением B/A и стержней для изготовления сердцевины с большими диаметрами, что приведет к повышению производительности.

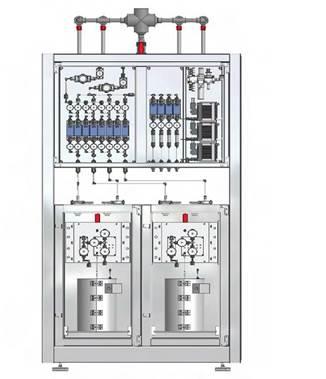

Процесс наложения оболочки

на одномодовые волокна

Стоимость оболочки составляет существенную часть стоимости волокна и в принципе не оказывает влияния на характеристики оптического волокна. Широко распространены следующие методы наложения оболочки: OVD Clad (метод наружного парофазного осаждения), APVD (Plasma) (усовершенствованный плазменный метод химического парофазного осаждения), и жакетирование по RIT или RIC технологиям (соответственно методы «стержень в трубке» или «стержень в цилиндре»). Далее представлен новый процесс наложения оболочки с использованием технологии наращивания оптической оболочки путем засыпки кварцевой крошки SAND (SCT), недавно разработанный компаниями Silitec / Nextrom.

Наложение оболочки методом

OVD

Метод наружного парофазного осаждения (OVD) оболочки представляет собой процесс гидролиза в пламени, заключающийся в осаждении частиц мелкодисперсного порошка двуокиси кремния SiO2

на стержне сердцевины и спекания порошка для получения сплошной стеклянной заготовки. Это самый распространенный метод наложения оболочки

Рис. 5.

Горизонтальный двухшпиндельный станок для наложения оптической оболочки методом

OVD

Рис. 6.

Вертикальный станок для наложения оптической оболочки методом

OVD

Производительность процесса в основном определяется скоростью осаждения, эффективностью осаждения и достижимым размером заготовки (длина и диаметр). В последнее время скорость осаждения постоянно повышается поставщиками оборудования. Вначале скорость осаждения составляла от 15 до 20 г/мин на одношпиндельных станках. Компания Nextrom в 2004 году выпустила двух-шпиндельный станок с тремя горелками производительностью 54 г/мин для заготовок массой до 30 кг.

В 2008 году компания Nextrom выпустила вертикальный станок с 6 горелками производительностью около 50 г/мин для заготовок массой до 60 кг.

Наложение оболочки методом

APVD

Усовершенствованный плазменный метод химического парофазного осаждения (APVD) представляет собой запатентованный компанией Draka процесс, заключающийся в осаждении природного кварцевого песка на стержень сердцевины оптического волокна при помощи плазменной горелки и наращивании стекла слой за слоем. Технология совершенствовалась с целью увеличения диаметра заготовки и сокращения загрязнения примесями, содержащимися в природном кварце.

Технологический метод изготовления заготовок

RIC

/

RIT

(«стержень в трубе»/«стержень в цилиндре»)

Методы RIC/RIT «стержень в трубе» и «стержень в цилиндре» представляют собой простейший процесс наложения оболочки, который заключается во введении стержня для изготовления сердцевины внутрь трубки из материала высокой чистоты производства компаний Heraeus или General Electric. Самостоятельный процесс введения стержня в трубку осуществляется на отдельном горизонтальном или вертикальном станке, но более распространен способ введения стержня в трубку, производимый на башне для вытяжки волокна. Стержень (стержни) для изготовления сердцевины вставляются внутрь трубки или цилиндра, после чего происходит непосредственная вытяжка волокна. Компания Heraeus усовершенствовала данную технологию с целью снижения затрат на материалы и повышения производительности. Усовершенствование технологии привело к использованию цилиндров диаметром от 120 мм до 200 мм и длиной до 3 м. Потребовались очень большие печи для башен для вытяжки волокна или большие станки для жаке-тирования. Компания Nextrom внедрила в 2008 году свои собственные графитовые индукционные печи для заготовок размером 150 мм

| Рис. 7.

Печь для вытяжки волокна из заготовок размером 150 мм

|

Новая

SAND

технология наложения оптической оболочки путем засыпки кварцевого песка (

SCT

)

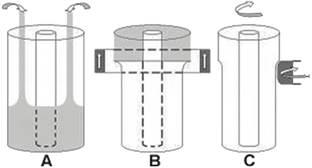

Компания Silitec Fibers разработала новую универсальную и экономически эффективную технологию наложения оболочки оптического волокна. Этот процесс заключается в том, что кварцевый песок плавится вокруг стержня для изготовления сердцевины с помощью печи [1].

Рис. 8.

Вытяжка заготовки, изготовленной по технологии

SAND

Конструкция, состоящая из сердцевины, окруженной большой тонкостенной трубой, заполняется кварцевым песком (рис. 9 а). Затем песок плавится и превращается в стекло либо непосредственно в процессе вытяжки, либо на расположенном отдельно вертикальном станке (рис. 9 в). Последний вариант позволяет использовать более дешевые трубы для оболочек, которые могут быть отшлифованы до процесса вытяжки.

Рис. 9.

Этапы процесса плавки кварцевого песка

Кварцевый песок существует в различных формах: золь-гель, крошка синтетических кристаллов, мелкодисперсный кварцевый порошок. Этот процесс относительно прост и требует наличия только ограниченной инфраструктуры, то есть не требует скрубберов. Компания Silitec Fibers использует этот процесс в неавтономном варианте с 2004 года и в автономном варианте – с 2008 года

Процесс вытяжки

одномодовых оптических волокон

Качество процесса вытяжки зависит главным образом от конструкции печи, технологии наложения оболочки и оптимального контроля параметров процесса, таких как натяжение, температура, диаметры, скорость. Снижение расходов на процесс вытяжки достигается за счет повышения производительности, то есть увеличения производственной скорости, сокращения времени наладки и запуска оборудования, времени линейного нарастания скорости, повышения качества намотки, увеличения размера заготовок (длины и диаметра), а также за счет увеличения количества произведенного продукта, то есть сокращения отходов при начале и окончании работы, обрывов заготовки при вытяжке, снижения индуцируемого вытяжкой затухания и сокращения обрывов волокна при контроле качества в процессе вытяжки.

Увеличение размера заготовок несколько осложняет их транспортировку и обращение с ними. Если обращение с заготовками длиной 1 м и диаметром 100 мм не вызывает особых проблем, то манипулировать заготовками диаметром более 150 мм и длиной 3 м намного сложнее. Кроме того, энергопотребление при плавке больших заготовок существенно выше, чем при работе с заготовками меньших размеров. При выборе оптимального размера заготовок требуется найти компромиссное решение. За более чем 20-летний период развития технологии вытяжки волокна компания Nextrom разработала ряд новых технологических решений. К последним нововведениям относятся следующие:

• скорость вытяжки увеличена до 1800 м/мин и выше благодаря использованию фильер для нанесения влажного покрытия поверх нижнего влажного слоя;

• графитовая индукционная печь для заготовок диаметром более 150 мм с оптимизированной системой контроля расхода газа;

• автоматические сдвоенные приемные устройства для очень больших катушек (до 1000 км волокна на одной катушке).

| Рис. 10.

Автоматическое сдвоенное приемное устройство

для катушек массой 100 кг,

DFT

100

|

Обзор технологий изготовления оптических

волокон и инновационные решения в области

производства волокон специального назначения

Оптические волокна специального назначения имеют широкий диапазон конструкций и областей применения, включая одномодовые волокна (с выбранной длиной волны отсечки), многомодовые волокна с градиентным показателем преломления, многомодовые волокна со ступенчатым показателем преломления, волокна с сохранением поляризации, легированные волокна для усилителей или лазеров, с одинарной или двойной оболочкой, микроструктурированные волокна со сплошной сердцевиной (PCF – фотонокри-сталлические), брэгговские волокна с полой сердцевиной

Изготовление заготовок сердцевины для волокон специального назначения

При производстве оптических волокон специального назначения применяются все известные методы изготовления сердцевины, однако некоторые технологии обеспечивают достижение лучших характеристик для волокон определенных конструкций. При сложном профиле показателя преломления методы послойного осаждения, такие как MCVD, FCVD, PCVD, OVD, обеспечивают наиболее высокую гибкость производственного процесса. Среди проблем, связанных с производством волокон специального назначения, самой сложной задачей остается легирование сердцевины редкоземельными материалами, такими как Er, Yb и др. Для этого требуется высокая однородность легирующих материалов, высокая концентрация и возможность легировать сердцевины больших диаметров. Наиболее широко используется метод, называемый «жидким легированием», который состоит в том, что стержень для изготовления сердцевины после каждого осаждения пропускается через легирующий раствор, содержащий редкоземельные материалы. Это довольно обременительный метод, имеющий некоторые ограничения. Другой метод, применяемый компанией Liekki, основан на прямом осаждении наночастиц (DND).

Компании Nextrom и Silitec разработали несколько технологий, помогающих решить эту сложную задачу легирования

Технология легирования кварцевого песка

Компания Silitec разработала метод легирования кварцевого песка, используемого в материале сердцевины. Кварцевый песок можно легко легировать окисями редкоземельных элементов. Кварцевая трубка заполняется легированным редкоземельными элементами песком, приготовленным методом жидкого легирования или непосредственно из порошкообразных окисей редкоземельных элементов. Этот процесс описан в [1]. Он использовался для производства волокна LMA Yb3+ и стержней для сердцевины диаметром до 20 мм с соблюдением строгого контроля однородности показателя преломления. Полученные результаты представлены в [2]. Оценивались концентрации иттербия примерно 3600 wt-ppm.

Хелатная система доставки

легирующих элементов

Компания Nextrom разработала систему легирования редкоземельными элементами для доставки высокотемпературных реагентов с низким давлением насыщенного пара. При доставке этих реагентов в газовой фазе достигаются отличные результаты в отношении точности контроля, повторяемости и распределения. Были достигнуты концентрации Yb – 21 000 ppm и Er – 10 000 ppm.

Рис. 11.

Система доставки редкоземельных элементов

при легировании кварцевого песка

Оболочка оптических волокон

специального назначения

и производство заготовок сложной структуры

При производстве оптических волокон с одной сердцевиной чаще всего используется процесс наращивания оболочки по методу «стержень в трубке». Однако в случае оптических волокон нового типа, таких как волокна с сохранением поляризации типа «Панда» или структурированных волокон, новые конструкции требуют модернизированных технологий производства. При производстве оптических волокон типа «Панда» необходимо просверлить сплошную заготовку и вставить в нее легированные бором стержни. Ограничивающим фактором является длина просверленного отрезка. Микроструктурированные фотонокристал-лические волокна изготавливаются методом компоновки и вытяжки многочисленных капилляров вокруг сплошной сердцевины или полой трубки (Stack and Draw). Сложной задачей является сохранение требуемых геометрических размеров и продольной однородности

Оптическое волокно

Silitec

LCA

, Оптическое волокно с несколькими

диаметром 180 мм

сердцевинами

Er

3+

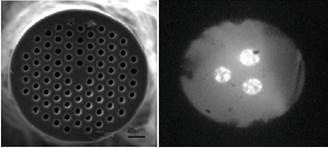

Рис. 12.

Поликристаллические волокна

и легированные волокна с несколькими сердцевинами,

изготовленные методом засыпки кварцевой крошки

Новая технология, основанная на методе наращивания оболочки путем засыпки кварцевой крошки, была разработана компанией Silitec Fibers, которая внедрила гибкий процесс для создания оптических волокон сложной структуры – с несколькими сердцевинами или фотонокристаллических.

Возможность фиксировать и стабилизировать сложные и асимметричные структуры в кварцевом песке до начала затвердевания представляется главным преимуществом этой технологии. Капиллярные структуры могут быть окружены песком, включая пустоты между капиллярами. После затвердевания и схлопывания всей этой конструкции можно получить микроструктурированную заготовку, геометрию которой можно определить до вытяжки. Компания Silitec изготовила фотонокристаллические оптические волокна LMA с отличной геометрией, используя этот метод

Рис. 13.

Заготовки с несколькими сердцевинами Рис. 13.

Заготовки с несколькими сердцевинами

и фотонокристаллические заготовки,

изготовленные методом засыпки кварцевой крошки

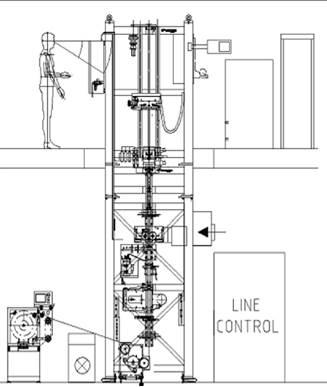

Вытяжка оптических волокон

специального назначения

Для вытяжки оптических волокон специального назначения требуются универсальные и отвечающие требованиям заказчика башни, пригодные для работы с широким диапазоном (небольших) заготовок, типичными размерами волокон от 50 микрон до 1000 микрон, разнообразными материалами покрытий, а также рассчитанные на различные методы отверждения (рис. 14). Для производства поликристаллических волокон недавно было установлено строгое требование: вытяжка капилляров с точными размерами и автоматическая резка.

В связи с тем, что башни для вытяжки часто располагаются в небольших лабораториях, наблюдается тенденция к созданию гибкого, оптимизированного оборудования с перестраиваемой конфигурацией.

Заключение

Процесс изготовления стержней для сердцевины одномо-довых оптических волокон не претерпел каких-либо значительных изменений, но в его развитии отмечаются шаги по увеличению размера заготовок, повышению производительности, решению проблем, связанных с вызванным наличием гидроксильных групп (OH) затуханием, и новыми конструкциями волокон, требующих новых профилей показателя преломления.

Компания Nextrom внесла свой вклад в развитие этого процесса, разработав новый метод осевого парофазного осаждения, обеспечивающий высокую стабильность процесса,

Рис. 14.

Башня для вытяжки оптических волокон

специального назначения

для которого используется технология химического паро-фазного осаждения с помощью печи, разработанной компанией Silitec Fibers. Процесс наложения оболочки на одномо-довые оптические волокна претерпел более существенные изменения, направленные на увеличение размера заготовок, повышение производительности и сокращение расходов на материалы. Компании Nextrom и Silitec внедрили новые высокоэффективные и востребованные процессы, такие как высокопроизводительный процесс наложения оболочки методом наружного парофазного осаждения, новая технология наращивания оболочки методом засыпки кварцевой крошки и технология вытяжки заготовок большого диаметра. В области оптических волокон специального назначения разработка технологических процессов шла в направлении новых более гибких способов производства заготовок сложных структур и высоколегированных оптических волокон. В этой области компании Silitec и Nextrom также разработали инновационные процессы изготовления, такие как легирование и засыпка кварцевого песка, изготовление волокон с несколькими сердцевинами и поликристаллических волокон с наращиванием оболочки методом засыпки кварцевого песка.

ЛИТЕРАТУРА

1.

F. Sandoz et al.

«A Novel process to manufacture high effciency laser fbers» Photonics 2008, Dehli.

2.

P. Roy et al.

«Active Optical Fibers: New design and alternative method of fabrication», Photonics 2008, Dehli.

3.

A. Sarkar, B. Orchanian, A. Chan.

«A Novel VAD process», IWCS 2008

4.

N. Niizek, N. Inagaki and T. Edahiro.

«Vapor-Phase Axial Deposition

Method», Chapter 3, Optical Fiber Communication Vol. 1, Fiber Fabrication, edited by T. Li, Academic Press (1983).

5. Журнал «НАУКА и ТЕХНИКА»

|