| Содержание

Введение

1. Анализ базового технологического процесса сборки и сварки, технико-экономическое обоснование необходимости выпуска изделия

1.1 Анализ конструктивных решений и обоснование выбора материала изделия

2. Технологический процесс заготовки, сборки и сварки

2.1 Разработка технологического процесса заготовительных операций для деталей, входящих в изделие. Обоснование выбора заготовительного оборудования

2.2 Расчет потребности в материалах на изготовление изделия

2.3 Выбор и технико-экономическое обоснование способа сварки

2.4 Расчет режимов сварки

2.5 Выбор сварочных материалов. Расчет массы наплавленного металла и потребности в сварочных материалах

2.6 Выбор и обоснование сварочного оборудования

2.7 Анализ деформаций сварной конструкции, разработка мероприятий по их уменьшению

2.8 Расчленение конструкции на узлы и описание маршрутной технологии сборки и сварки

2.9 Разработка операционной технологии сборки и сварки. Заполнение карт операционной технологии

2.10 Расчет норм времени сборочно-сварочных и вспомогательных работ

3. Конструирование, расчет и описание средств технологического оснащения

3.1 Выбор установочных баз и разработка теоретической схемы базирования деталей и узлов

3.2 Выбор и обоснование типа установочных и прижимных элементов

3.3 Разработка принципиальной схемы приспособлений

3.4 Расчет усилий прижатия и конструктивных параметров прижимных устройств

4. Обеспечение качества выпускаемой продукции

4.1 Обоснование уровня качества и норм дефектности

4.2 Выбор и технико-экономическое обоснование методов контроля, технологических процессов и качества изготовления изделия

4.3 Выбор аппаратуры для контроля

4.4 Разработка технологии контроля

5. Расчет участка

5.1 расчет количества оборудования и рабочих мест

5.2 Расчет количества рабочих, служащих, ИТР

5.3 Расчет грузопотока и выбор транспортных средств

5.4 Расчет площадей участка

5.5 Планировка участка

6. Мероприятия по экономии энергетических ресурсов

6.1 Расчет освещения

6.2 Расчет потребности в силовой электроэнергии

6.3 Расчет отопления и вентиляции

6.4 Водоснабжение и канализация

6.5 Расчет потребного количества газов

7. Безопасность и экологичность проекта

7.1 Идентификация и анализ вредных и опасных факторов в проектируемом объекте

7.2 Технические, технологические, организационные решения по устранению опасных и вредных факторов

7.3 Разработка мер безопасности при эксплуатации объекта

8. Организационная часть

8.1 Организация и паспортизация рабочих мест

8.2 Организация управления цехом

8.3 Организация технического контроля

8.4 Организация вспомогательных служб

9. Метрология, стандартизация и сертификация

9.1 Метрологическое обеспечение технологического процесса. Методы и средства измерений

9.2 Сертификация продукции и систем управления качеством в соответствии со стандартом ISO 9000 и ISO 14000

10. Экономическая часть

10.1 Экономическое обоснование проектируемого техпроцесса

10.1.1 Расчет годового экономического эффекта

10.1.2 Расчет единовременных затрат

10.1.3 Расчет годовых текущих издержек

10.2 Технико-экономические показатели проектируемого участка

10.2.1 Расчет численности персонала на участке

10.2.2 Расчет фонда оплаты труда и отчислений на социальные нужды

10.2.3 Расчет стоимости основных производственных фондов

10.2.4 Определение размера материальных затрат

10.2.5 Определение калькуляции себестоимости изделия на участке

10.2.6 Расчет объема товарной продукции и показателей эффективности

10.2.7 Расчет срока окупаемости инвестиций в участок

10.2.8 Итоговые показатели и выводы

Вывод

Список используемых источников

Сварка - это технологический процесс получения неразъёмных соединений из металлов и сплавов, как между собой, так и с не металлами путем восстановления межатомных связей при их местном или общем нагреве или пластической деформации или совместного действия того и другого.

Сварка является одним из основных технологических процессов при изготовлении самых разнообразных конструкций в различных отраслях промышленности и строительства. Трудно назвать какую-либо другую технологию, которая с такой же интенсивностью развивалась и по разнообразию, объемам применения была бы сравнима со сваркой.

Анализ развития машиностроительного производства показывает, что допущены значительные диспропорции в совершенствовании различных технологических процессов производства изделий, что является серьезным тормозом на пути осуществления комплексной механизации и автоматизации производственных процессов и повышения качества выпускаемых изделий. В результате допущенной диспропорции в замене ручного труда процессы сварки сейчас наименее механизированы и автоматизированы и занимают непропорционально большой удельный вес в общей структуре трудоемкости производства машин (25-40%) и приборов (40-70%). Сегодня в большинстве производств трудоемкость сборочных-сварочных работ обычно приближается или превосходит трудоемкость механообработки резанием и значительно превышает затраты труда на всех других технологических этапах производства. При этом анализ процесса снижения трудоемкости по видам работ показывает, что в результате широкого внедрения эффективных средств механизации и автоматизации относительная трудоемкость заготовительных процессов и механообработки резанием из года в год неуклонно сокращается, тогда как относительная трудоемкость сборки-сварки, как правило, неуклонно растет. Все это обусловлено тем, что при сборке-сварке изделий применяются и внедряются меньше всего средств автоматизации по сравнению с другими технологическими участками производства. Высокая эффективность сборочно-сварочного производства может быть получена за счет широкого внедрения передовой технологии, высокоэффективных средств механизации и автоматизации сборки-сварки и научной организации труда.

Объектом данного дипломного проекта является кабина трактора МТЗ.

Основными целями данного дипломного проекта являются:

1) разработка технологии обеспечивающей высокую точность и стабильность процесса изготовления сварной конструкции;

2) максимальная автоматизация всех стадий технологического процесса;

3) внедрение новых сварочных материалов;

4) обеспечение установленных техническими требованиями параметров точности изделия;

5) обеспечение высокого уровня экономических показателей.

В связи с возросшими требования к качеству продукции конструкторским бюро минского тракторного завода был создан новый трактор МТЗ 2522.

Данный трактор оснащен высоконадежным, экономичным двигателем с турбонадувом мощностью 250 л. с., синхронизированной трансмиссией, гидронавесной системой с микропроцессорным управлением, обеспечивающим оптимальное агрегатирование с сельскохозяйственными машинами и высокую производительность МТА, переналаживаемым на реверс постом управления.

Неотъемлемой частью нового трактора МТЗ 2522 является кабина (см. лист КТ 044/06 01.00.000 ДП графической части).

Кабина трактора разработана с целью улучшения условий труда и техники безопасности для тракториста, тепло - и шумоизоляции, обзорности, внешнего вида и снижению вибрации на рабочем месте.

Кабина отличается улучшенной формой, измененной формой капота, крыльев, подножек.

Кабина состоит из: передней стенки, задней стенки основания, левой и правой боковин, балок и др. элементов.

Силовые элементы кабины (стойки, балки, передняя стенка) выполнены из специального профиля и труб различного сечения, что обеспечило повышенные защитные свойства кабины.

В процессе эксплуатации на кабину воздействует ряд не благоприятных факторов:

1) ударные и знакопеременные нагрузки;

2) коррозионное воздействие со стороны внешней среды;

3) перепады температур (зима-лето) и т.д.

В связи с этим к изготовлению кабины предъявляются следующие технические требования:

1) точность сварной конструкции и линейные размеры по 3 классу точности;

2) предельные отклонения размеров по ГОСТ 30021 - 93;

3) сварные соединения 1 класса по СТБ 1016 - 96;

4) контроль изготовления изделия 100%.

Выбор материала - важный этап проектирования, так как материал оказывает значительное влияние на эксплуатационные качества конструкции, на ее массу и экономичность изготовления.

Поэтому материал выбирается с учетом характера эксплуатационных

нагрузок (усталостных, ударных, статических), условий работы конструкций низкие и высокие температуры), агрессивной среды, износа и т.д.

Важным параметром качества материала является стабильность его свойств - узость интервала в разбросе показателей механических характеристик.

Кроме того, при выборе материала учитывают свариваемость, первоначальные затраты на материал, технологическую обработку, проведение сварочных операций и т.д.

Свариваемость - способность металлов и сплавов образовывать сварное соединение удовлетворяющее технологическим требованиям. Свариваемость сложная характеристика металлов и сплавов и её определение представляет некоторые трудности. Детали кабины трактора изготовлены из низкоуглеродистой стали марок: Сталь 08, Сталь 10, Сталь 20 (ГОСТ 1050-88). Химический состав данных сталей приведен в таблице 1.2.1 [1].

Таблица 1.2.1 - Химический состав и механические свойства сталей

| Марка стали

|

Пределы содержания химических элементов,%

|

σ0,2,

МПа

|

σв,

МПа

|

| С

|

Mn

|

Si

|

| 08

|

≤0,01

|

0,25-0,45

|

≤0,3

|

≤210

|

260-370

|

| 10

|

0,07-0,14

|

0,35-0,65

|

0,17-0,37

|

≤220

|

≤380

|

| 20

|

0,17-0,24

|

0,35-0,65

|

0,17-0,37

|

≤240

|

≤400

|

Основным элементом определяющим свариваемость углеродистых сталей является % С. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле [5]

Сэкв = С + Mn/6 + Si/24 + Cr/5 + Ni/40 + Cu/13 + V/14 + P/2. (1.1.1)

Определим Сэкв для каждого используемого материала.

Для стали 08:

Сэкв = 0,08 + 0,3/6 + 0,25/24 + 0,15/5 + 0,1/40 + 0,2/30 + 0,045/2 =0,12.

Для стали 10:

Сэкв = 0,1 + 0,4/6 + 0,3/24 + 0,15/5 + 0,1/40 + 0,2/30 + 0,045/2 = 0,18.

Для стали 20:

Сэкв = 0,2 + 0,4/6 + 0,3/24 + 0,15/5 + 0,1/40 + 0,2/30 + 0,045/2 = 0,24.

Т. к. во всех используемых для изготовления деталей кабины материалах Сэкв < 0,25, то данные стали обладают хорошей свариваемостью и при соблюдении определённых условий могут быть сварены всеми видами сварки, имеющими промышленное значение. При этом сварные швы обладают необходимой стойкостью против образования кристаллизационных трещин.

Анализ базового технологического процесса, направления его совершенствования

Исходными данными для выполнения данного дипломного проекта является технологический процесс для сварки кабины трактора, разработанный на ПО "Минский тракторный завод".

Сборка и сварка кабины трактора производится в главном кондукторе. Фиксация пола, боковин производится при помощи пневматических прижимов, стенка передняя и стенка задняя устанавливаются по неподвижным упорам; установка балок производится по отводным упорам.

Установка боковин в приспособление и съем готового изделия производится с помощью кран-балки.

Сварка осуществляется в среде углекислого газа полуавтоматом А 825 с источником питания Magster 351W

К недостаткам данного технологического процесса можно отнести вероятность пропуска сварных швов в виду их большого количества и как следствие необходимость дополнительной операции осмотра конструкции и заварка пропущенных швов.

В проектируемом варианте предлагается сварку выполнять при помощи промышленного робота с использованием в качестве защитного газа смеси углекислого газа и аргона с добавлением кислорода.

Данные изменения позволят сократить расход электроэнергии, снизить потери сварочной проволоки на разбрызгивание, повысить производительность труда за счет сокращения времени сварки и отсутствия операции осмотра и доварки недостающих швов. Получить сварные соединения с более высокими механическими свойствами.

Что в результате приведет к снижению себестоимости.

Анализ обоснованности выбора основного и вспомогательного сварочного оборудования

Оборудование для сварки может быть универсальным и специальным. Сварку осуществляют на сварочном посту или установке. В состав поста (установки) входит оборудование: сварочное, технологическое, механическое, вспомогательное и инструмент.

Сварочное оборудование включает источники питания и сварочные аппараты с приборами управления и регулирования процесса. Технические и конструктивные особенности источника питания, аппарата с приборами управления и регулирования процесса обусловливаются технологическим процессом сварки.

Технологическое оборудование включает: установочные и зажимные приспособления (стенды), герметичные камеры для защитной атмосферы, и другое. Основным назначением сборочного оборудования является фиксация и закрепление деталей собираемого сварного узла в заданном положении. Сборку можно производить на плите, стеллаже, стенде или в специальном приспособлении. Использование специальных сборочных приспособлений позволяет повысить производительность труда и улучшить качество сборки. При сборке детали заводят в приспособление, укладывают по упорам или фиксаторам и закрепляют прижимами. Винтовые, рычажные или эксцентриковые прижимы просты, но они приводятся в действие вручную. Использование пневматических, гидравлических, магнитных прижимов значительно сокращает вспомогательное время, особенно если требуется зажать изделие одновременно в нескольких местах, позволяет создать большие прижимные усилия, делает возможным расположение прижимов в труднодоступных местах.

В большинстве случаев, сборочное и сборочно-сварочное оборудование (кондукторы, стенды, установки) является специализированным, рассчитанным на изготовление изделий одного типоразмера или группы однотипных изделий. Однако узлы сборочного оборудования (установочные и закрепляющие элементы, поворотные устройства, основания) имеют универсальное значение и используются в различном сборочном оборудовании. Универсально-сборные приспособления сварочного производства представляют собой набор нормализованных деталей и узлов, из которых многократно компонуют приспособления для сборки и сварки различных сварных узлов. После изготовления партии сварных узлов приспособление разбирают, и детали и узлы используют для компоновки новых приспособлений. Универсально-сборные приспособления наиболее рациональны в единичном, опытном и мелкосерийном производстве, когда использовать специальное оборудование экономически невыгодно.

Исходя из программы выпуска, конструкции изделия и технологии изготовления для сборки передней рамы погрузчика используем специальное сборочное приспособление с пневматическими зажимными элементами. Сборка мелких узлов простой конструкции осуществляется на универсальной сборочно-сварочной плите. Для установки некоторых деталей, сборка в стенде которых вызывает некоторые затруднения, используем специальные шаблоны.

Механическое и вспомогательное оборудование включает: кантователи, позиционеры, манипуляторы, вращатели, подъемные площадки, люнеты и другое. Данное оборудование служит для установки и перемещения изделий в наиболее удобное для выполнения технологической операции положение и обеспечивает одно, два или три рабочих движений свариваемых изделий. Его использование позволяет оптимизировать положение изделия при сварке, улучшить доступ к сварным швам, повысить качество сварки, обеспечить получение конструкции согласно техническим требованиям.

Инструмент включает: молотки, зубила, щётки, пассатижи и другое.

Степень использования: технологического, механического и вспомогательного оборудования зависит от сложности и объёма выполняемых работ. Ввиду того, что при сварке значительное время затрачивается на вспомогательные, сборочные и дополнительные работы, сокращение цикла производства и повышение качества и эффективности сварочных работ может быть достигнуто только при комплексной механизации всех операций.

Исследование конкурентоспособности изделия на рынке сбыта. Расчет и обоснование программы выпуска

Кабина трактора - объект данного дипломного проекта является составной частью трактора МТЗ 2522, выпускаемого Минским тракторным заводом, который относится к сельскохозяйственной технике и имеет широкое применение.

Данный трактор является новинкой и не имеет аналогов в республике Беларусь. По производительности он не только не уступает мировым аналогам, но и превосходит некоторые из них. Имеет меньшую массу и габаритные размеры что делает его более маневренным и удобным в эксплуатации.

Исходя из этого, можно сделать вывод о достаточно большой потребности в тракторах данной модели. В Республике Беларусь и в странах СНГ существует несколько заводов, выпускающий данный тип тракторов. Трактор изготавливаемый на Минском тракторном заводе является более доступным по цене по сравнению с аналогичными машинами ведущих мировых производителей и стран СНГ.

Годовая производственная программа по выпуску трактора МТЗ 2522 составляет 7500 штук в год.

Составление технических условий на изготовление изделия

1) Подготовка деталей на сборку и сварку.

Все детали, поступающие на сборку, должны быть изготовлены в соответствие с чертежами, отклонения от плоскости и прямолинейности должны соответствовать ГОСТ 2246-81, если они не оговорены техническими требованиями чертежа.

На свариваемых поверхностях, в зазорах, между деталями, собранными для сварки не допускается наличие масла, ржавчины, грызи и влаги.

Окраска деталей перед сваркой не допускается.

Материалы для изготовления деталей должны соответствовать требованиям стандартов и технических условий.

Поверхности деталей, изготовленных из металлопроката и подвергшихся механической обработке не должны иметь раковин, заусенец, трещин и других

механических повреждений.

2) Сборка конструкции.

Сборка деталей под сварку производится в специальных приспособлениях, обеспечивающих изготовление кабины трактора в соответствии с требованиями чертежа.

Сборочно-сварочные приспособления должны периодически контролироваться на соответствие их чертежам.

3) Сварка изделия.

Сварочное оборудование должно соответствовать паспортным данным, а так же оснащено контрольно-измерительными приборами и защитными устройствами, обеспечивающими установку, соблюдение и проверку требуемых режимов сварки, и безопасность работы.

Наладку сварочного оборудования и оснастки следует осуществлять в соответствии с действующей технической документацией на сварочное оборудование и оснастку.

Выполнение швов сваркой осуществляется без перерыва по всей длине шва, кроме случаев, предусмотренных технологическим процессом.

4) Требования к качеству сварки и контроль качества.

Точность изготовления сварных узлов проверяют в соответствии с чертежами узлов.

При наличии в сварном соединении различных дефектов допустимых без исправления, общая протяжность участков с дефектами не должна превышать в конструкциях II класса 20% от общей длины швов. Исправление дефектов в сварных конструкциях II класса не допускается производить более двух раз в одном и том же месте. Сварные швы должны располагаться с учетом доступности их контроля. Контроль кабины трактора должен производиться внешним осмотром в соответствии с требованиями СТБ 1133-98.

При изготовлении заготовок кабины необходимо выполнить ряд заготовительных операций, таких как правка, резка, гибка, очистка, разметка.

Правка необходима для выправления проката до его обработки и заготовок после вырезки и производится путем пластического изгиба или растяжения материала. В таблице 2.1 1 приведены дефекты, исправляемые правкой [2].

Таблица 2.1.1 - Виды дефектов исправляемых правкой

| Вид дефектов

|

Причина возникновения,

места возникновения

|

| Серповидность

|

На узких полосках

|

| Волнистость

|

При резке на ножницах

|

| Волнистость на ограниченных участках

|

Вследствие неравномерного

остывания после прокатки

|

| Змеевидность

|

Вследствие неравномерного

остывания

|

| Выпученность

|

Вследствие неравномерного

остывания

|

Резка - это заготовительная операция, в процессе которой происходит разделение листов металла на части определенных размеров.

При изготовлении деталей сварных конструкций применяют следующие виды резки: ножницами, на отрезных станках, термическую резку, в штампах на прессах.

Ножницы применяют для резки листового, фасонного и сортового материла малых и средних толщин и сечений. Резка на ножницах основана на упругопластической деформации и скалывании металла под давлением ножа. При резке листового и фасонного материала толщиной до 6 мм целесообразно применять резку на гильотинных ножницах.

Для изготовления деталей, входящих в изделие - кабина в базовом варианте применяют следующее оборудование:

а) Для раскроя листового металла применяем гильотинные ножницы Н - 3218 - Б:

толщина разрезаемого металла до 6мм.

ширина разрезаемого металла до 2500 мм.

б) Для резки труб и профилей сложного сечения применяется установка плазменной резки:

длина раскроя до 3000 мм;

сечение раскроя до 160*160 мм;

толщина стенки до 10 мм;

в) Для гибки деталей из профильного проката и листового металла применяют пресс ПК ZZ - 500/2800:

усилие пресса до 500 т. с.

Для уменьшения времени, увеличения точности изготовления деталей кабины трактора, снижения внутренних напряжений в заготовках вызванных механической обработкой рекомендуется заменить раскрой листового металла гильотинными ножницами и раскрой профильного проката плазменной резкой на раскрой при помощи лазерного излучения.

Сфокусированное лазерное излучение, обеспечивая высокую концентрацию энергии, позволяет разрезать практически любые материалы независимо от их теплофизических свойств. При этом можно получить узкие резы с минимальной зоной термического влияния. При лазерной резке отсутствует механическое воздействие на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания.

Вследствие этого лазерную резку даже легкодеформируемых и нежестких заготовок и деталей можно осуществлять с высокой степенью точности.

Благодаря большой мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза.

Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса.

Для резки металла применяют технологические установки на основе твердотельных и газовых СО2

-лазеров, работающих как в непрерывном так и в импульсно-периодическом режимах излучения.

В качестве оборудования для лазерной резки предлагается использовать лазерный комплекс Bystar3015. Он предназначен для раскроя листового материала и труб.

Диапазон толщины материала заготовок составляет:

1) углеродистые стали - от 0,3мм до 20мм;

2) никелированные стали и твердосплавные материалы - от 0,3мм до10мм;

3) цветные металлы и сплавы - от 0,3мм до 8мм;

4) трубы диаметром до 120мм;

5) точность обработки - 0,1мм.

Резка может протекать как в штатном, так и в импульсном режиме.

Импульсный режим позволяет резать материал большей толщины и получать сверхкачественную поверхность.

Мощность лазера изменяется в пределах до 3кВт. Применяемый координатный стол размером 1500х3000мм снимает любые ограничения по геометрической сложности вырезаемых изделий

.

Компьютер оптимально располагает чертежи заготовок на листе, обеспечивая минимальные потери площади листа материала. Скорость реза составляет 50м/мин при толщине листа стали 1мм.

Автоматизированная загрузка листов материала и два сменных рабочих стола (на одном идет резка, на другом производится разгрузка-загрузка материала и деталей) сводят к минимуму простой в результате влияния человеческого фактора.

Данный комплекс имеет значительную цену, однако в рамках завода его можно загрузить не только деталями кабины, что позволит ему окупиться в кратчайшие сроки.

Гибка - это процесс придания металлу определенных геометрических форм. В настоящее время широкое распространение получили такие виды гибки как гибка на листогибочных валковых машинах, гибка на листогибочных прессах, гибка взрывом, гибка вытяжкой.

Очистку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно-охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака, затрудняющих процесс сварки, вызывающих дефекты сварных швов и препятствующих нанесению защитных покрытий. Для очистки проката деталей и сварных узлов применяют механические и химические методы.

Для очистки заготовок от заусенцев при изготовлении данных заготовок целесообразно применять шлифовальную машинку.

Разметка - это процесс переноса формы и размеров деталей с чертежа на поверхность металла с помощью измерительных инструментов: рулетки, линейки, рейсмусов, угольников, чертилок, циркулей, лекал, кернеров, молотков. Все измерительные и разметочные инструменты должны соответствовать техническим требованиям.

Для снижения себестоимости изготовления кабины трактора необходимо экономить металл, так как практически 40% стоимости изделия падает на него.

Норма расхода металла на одно изделие при коэффициенте использования металла равным 0,85 составляет 305 кг.

На годовую программу норма расхода составит:

305*7500 = 2287500, кг.

Основные мероприятия по экономии металла:

1 применение рациональной схемы раскроя листа с составлением карт раскроя, при которых обеспечивается наименьшее количество отходов и наименьшая суммарная длина резов;

2 получение мерного проката - это даст минимальный процент отходов при раскрое;

3 систематизация номенклатуры деталей, с целью применения прогрессивного оборудования для снижения отходов.

Утилизация отходов предусмотрена в проекте со следующими направлениями:

Изготовление других мелких деталей изделий, включенных в производственную программу завода. В этом случае некоторая часть отходов используется не только в проектируемом сборочно-сварочном цехе, но и в других цехах завода.

Изготовление продукции ширпотреба.

б Переплавка в сталелитейном цехе. В переплавку отправляют лишь отходы, которые не могут быть использованы одним из указанных способов.

Наиболее целесообразно и выгодно сборку и сварку кабины производить в приспособлении.

Ручную дуговую сварку применять при сварке кабины не целесообразно из-за малой производительности и большой затраты ручного труда.

Сварку под слоем флюса также не целесообразно применять, т.к из-за малых площадей соприкосновения деталей возможно рассыпание флюса, что влечет за собой неэкономичное расходование флюса.

Наиболее выгодно кабину варить полуавтоматической и автоматической сваркой в среде защитных газов. Данные способы сварки позволяют значительно увеличить глубину проплавления пол сравнению с ручной дуговой сваркой. Этому способствует использование электродной проволоки меньших диаметров и большей, чем при ручной дуговой сварке, плотности тока. Наибольшую глубину проплавления получают при сварке в среде аргона. Но из-за недостаточной ширины могут ухудшаться условия выходов газов из сварочной ванны. Вследствие этого повышается вероятность возникновения пор.

Наиболее целесообразно при сварке кабины применять автоматическую сварку в смеси углекислого газа и аргона по ряду следующих причин:

1) большая глубина проплавления по сравнению с ручной дуговой сваркой;

2) нет необходимости в приварке вводных и выводных планок;

3) дешевле, чем чистый аргон;

4) достаточная глубина проплавления;

5) высокая производительность сварки.

В базовом варианте кабина трактора варится дуговой сваркой в СО2.

Сварка в С02

экономична, обеспечивает достаточно высокое качество швов, особенно при сварке низкоуглеродистых сталей, позволяет выполнять швы в различных пространственных положениях.

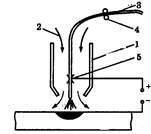

Схема процесса приведена на рисунке 1 [11].

Защитный газ 2, выходя из сопла 1 вытесняет воздух из зоны сварки. Сварочная проволока 3 подается вниз роликами 4, которые вращаются двигателем подающего механизма. Подвод сварочного тока к проволоке осуществляется через скользящий контакт 5.

Рисунок 1 - Схема процесса сварки в защитных газах плавящимся электродом: 1 - сопло сварочной горелки; 2 - подача защитного газа; 3 - сварочная проволока; 4 - подающие ролики; 5 - скользящий токоподвод

При сварке в СО2

имеет свои особенности перенос электродного металла. В зоне дуги происходит диссоциация углекислого газа, которая сопровождается поглощением тепла. Кроме того, углекислый газ обладает достаточно высокой теплопроводностью. Эти процессы приводят к интенсивному отводу тепла от внешней поверхности дуги, в результате чего она сжимается. Анодное пятно разогревает только центральную часть капли, не захватывая боковые поверхности проволоки. При сварке в СО2

наблюдается низкая интенсивность, нагрева проволоки дугой, т.к он осуществляется за счет передачи тепла через каплю. Поэтому процесс сварки в СО2

характерен переносом электродного металла достаточно крупными каплями (рисунок 2).

Рисунок 2 - Формирование капли электродного металла при сварке в СО2

Процесс переноса тесно связан с процессом разбрызгивания металла при сварке. Разбрызгивание металла объясняется следующими причинами. Во-первых, выдуванием капли потоками газов и паров, поднимающихся со сварочной ванны. При этом капля первоначально отклоняется от заданной траектории, а затем отрывается и уносится в сторону от сварочной ванны. Этот процесс происходит более интенсивно для капель крупных размеров, т.к в этом случае увеличивается их, парусность, а также, время зависания капли на конце проволоки. Другой причиной разбрызгивания является падение капли в ванну жидкого металла, вследствие чего она частично выплескивается. Этот процесс также более интенсивно происходит при крупнокапельном переносе. Образуются брызги и при разрыве перемычки жидкого металла, соединяющего каплю со сварочной проволокой.

Возможно образование брызг и при нарушениях технологического процесса сварки. Например, при наличии на проволоке ржавчины, что приводит к частым взрывам крупных капель; при неправильном соотношении между параметрами режима сварки, когда проволока выбрасывается из зоны сварки не расплавившимися частями. Аналогичные выбросы возможны и вначале сварке при плохих динамических характеристиках источника питания дуги.

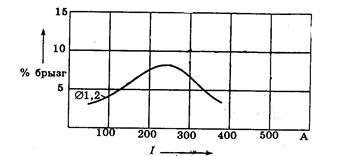

На рисунке 3 приведена зависимость потерь на разбрызгивание от силы сварочного тока для проволоки Св08Г2С диаметром 1,2 мм. Для каждого диаметра проволоки существует область токов, при которых разбрызгивание максимально. Эта область соответствует крупнокапельному, переносу.

Рисунок 3 - Зависимость потерь на разбрызгивание от силы сварочного тока обратной полярности для проволоки Св08Г2С

При малых токах, когда перенос происходит короткими замыканиями, разбрызгивание ниже. Ниже разбрызгивание и при больших токах, для которых характерен меньший размер капель.

Высокий уровень потерь электродного металла на разбрызгивание, значительные трудозатраты на зачистку брызг в районе шва и околошовной зоне, проблемы формирования сварного шва и обеспечения определенного уровня его усталостной прочности, а также плотности не позволяют получить кабину трактора надлежащего качества способом сварки плавящимся электродом в среде углекислого газа (СО2

).

Одним из путей ослабления и устранения недостатков сварки плавящимся электродом в среде СО2

- замена СО2

защитными газовыми смесями на основе аргона. Пригодными для решения широкого круга технологических задач могут быть смеси следующего состава:

Ar + O2

; Ar + CO2

; Ar + CO2

+ O2

.

Эффективность процесса сварки оценивается по производительности процесса Q, кг/ч - количество наплавленного металла в единицу времени и некоторыми технологическими коэффициентами:

Y,% - коэффициент потерь электродного металла на разбрызгивание;

αн

‚% - коэффициент набрызгивания, определяющий трудозатраты на удаление брызг с поверхности свариваемых деталей.

В таблицах 2.2.1 и 2.2.2 представлены опытные данные характеризующие преимущества сварки в смесях. Сварка образцов произведена проволокой Св-08Г2С, диаметром 1,2 мм, ГОСТ 2246-70. Iсв=250-260А, Uд=23-25В.

Таблица 2.3.1 - Сравнительная характеристика сварки в CO2

и смесях Ar

| Защитный газ

|

Iсв, А

|

Uд, В

|

Q, кг/ч

|

Y,%

|

αн

,%

|

| СО2

|

200-210

|

22-23

|

2,3

|

4,7

|

1,5

|

| Ar + 20% CO2

+ 2% O2

|

200-210

|

25-26

|

3,7

|

3,2

|

0,2

|

| Ar + 12% CO2

+ 2% O2

|

200-210

|

21-22

|

3,1

|

1,4

|

0,2

|

Из данных таблицы 2.3.1 видно, что производительность сварки в смесях в 1,5-1,6 раза превышает производительность сварки в СО2

.

Таблица 2.3.2 - Механические свойства наплавленного металла

| Защитный газ

|

σт

, МПа

|

σв

, МПа

|

d,%

|

Y,%

|

KCU, Дж/см2

|

| СО2

|

401

|

546

|

27,0

|

62,4

|

14,1

|

| Ar + 20% CO2

+ 2% O2

|

392

|

583

|

29,5

|

63,5

|

23,5

|

| Ar + 12% CO2

+ 2% O2

|

390

|

585

|

29,0

|

63,0

|

24,0

|

Из данных таблицы 2.3.2 видно, что механические свойства наплавленного металла при сварке в смесях значительно выше, чем сварки в СО2

.

Преимущества применения газовых сварочных смесей на основе Ar по сравнению с СО2

1) увеличение количества наплавленного металла за единицу времени, а также снижение потерь электродного металла на разбрызгивание;

2) снижение количества прилипания брызг (набрызгивания) в районе сварного соединения и как следствие уменьшение до 95% трудоемкости по их удалению;

3) повышение плотности и пластичности металла шва;

4) повышение стойкости металла шва против образования горячих трещин (критическая скорость деформации при СО2

- 22,5 мм/мин, при сварке в смеси Ar + CO2

+ O2

составляет 27,1 мм/мин);

5) повышение циклической прочности сварного соединения;

6) процесс сварки стабилен даже при некоторой неравномерности подачи сварочной проволоки, а также наличия на ее поверхности следов технологической смазки и ржавчины;

7) сварку в вертикальном положении, возможно, вести в режиме капельного переноса электродного металла;

8) гигиенические условия труда на рабочем месте сварщика улучшаются за счет значительного уменьшения количества валовых выделений твердой фракции сварочного аэрозоля, а в ней снижение содержания токсичных выделений марганца и хрома.

Анализирую, приведенные данные для сварки кабины трактора вместо СO2

применяется трёх компонентная смесь на основе Ar (Ar+12%CO2

+2%O2

).

Чтобы исключить возможность распутывания или разматывания мотка, концы проволоки должны быть легко находимы.

Основными параметрами режима сварки являются: сила сварочного тока IСВ

, напряжение на дуге UД

, скорость подачи сварочной проволоки Vп. пр.,

диаметр проволоки dп

, скорость сварки VСВ

.

Первоначально задаемся диаметром проволоки dп

. Его значение зависит от толщины свариваемого металла и способа сварки: dп

=1,2 мм [1].

Рассчитаем параметры режима шва №1 выполняемого по ГОСТ 14771-76-Т1-К3.

Определяем величину сварочного тока, которая зависит от требуемой глубины проплавления h, от толщины металл δ и условий сварки. Для угловых швов глубину проплавления принимают h = 0,6*δ.

h = 0,6*5 = 3 мм.

Величину сварочного тока определяем по формуле

IСВ

=  ∙100, (2.4 1) ∙100, (2.4 1)

где kП

- коэффициент пропорциональности, зависящий от условий сварки, kП

= 1,75.

IСВ

=  ∙ 100 = 171,4. (2.4 2)

∙ 100 = 171,4. (2.4 2)

Уточняем диаметр проволоки по формуле

dп

= 1,13 ∙  , (2.4 3) , (2.4 3)

где j - допустимая плотность тока, j = (90 - 200) А/мм2

.

dп

= 1,13 ∙  = 1,2 мм. = 1,2 мм.

Напряжение на дуге устанавливаем в зависимости от способа сварки, а также от марки и диаметра проволоки. Для сварки в защитных газах напряжение определяется по формуле [1]

U2

= 20 +  ∙ IСВ

± 1. (2.4 4) ∙ IСВ

± 1. (2.4 4)

U2

= 20 +  ∙ 171,4 ± 1 = 29 В ∙ 171,4 ± 1 = 29 В

Скорость сварки вычисляем по формуле

VСВ

=  , (2.4 5) , (2.4 5)

где α

н

- коэффициент наплавки, α

н

= (12 - 14) г/А час;

IСВ

- сила сварочного тока, А;

γ - плотность металла, γ = 7,8 г/см3

;

Fн

- площадь поперечного сечения наплавленного металла за один проход, Fн

= 0,068 см2

VСВ

=  = 38,8 м/час. = 38,8 м/час.

Скорость подачи сварочной проволоки определяем по формуле

Vп. пр.

=  , (2.4 6) , (2.4 6)

где Fп

- площадь сечения проволоки, см2

.

Fп

=  , ,

Fп

=  = 1,13×10-2

см2,

Vп. пр.

= = 1,13×10-2

см2,

Vп. пр.

=  = 233,4 м/час. = 233,4 м/час.

Рассчитаем параметры режима шва №2 выполняемого по ГОСТ 14771-76-У2.

Величину сварочного тока определяем по формуле (2.4 1) [1].

IСВ

=  ∙ 100 = 171,4.

∙ 100 = 171,4.

Уточняем диаметр проволоки по формуле (2.4 2)

dп

= 1,13 ∙  = 1,2 мм. = 1,2 мм.

Определяем напряжение на дуге по формуле (2.4 3)

U2

= 20 +  ∙ 171,4 ± 1 = 28 В ∙ 171,4 ± 1 = 28 В

Скорость сварки вычисляем по формуле [1]

VСВ

=  , ,

где α

н

- коэффициент наплавки, α

н

= (12 - 14) г/А час;

IСВ

- сила сварочного тока, А;

γ - плотность металла, γ = 7,8 г/см3

;

Fн

- площадь поперечного сечения наплавленного металла за один проход, Fн

= 0,065 см2

.

VСВ

=  = 43,9 м/час. = 43,9 м/час.

Скорость подачи сварочной проволоки определяем по формуле (2.4 5)

Fп

=  , ,

Fп

=  = 1,13×10-2

см2,

Vп. пр.

= = 1,13×10-2

см2,

Vп. пр.

=  = 233,19 м/час. = 233,19 м/час.

Рассчитанные режимы сварки сводим в таблицу 2.4 1

Таблица 2.4 1 - Режимы сварки

| ГОСТ

|

Обозначение шва

|

Сварочный ток, А

|

Напряжение на дуге, В

|

Скорость сварки, м/ч

|

| 14771-76

|

Т1-К3

|

172

|

29

|

38,8

|

| 14771-76

|

У2

|

172

|

28

|

43,9

|

| 14771-76

|

Т1-К3

|

172

|

29

|

38,8

|

Одним из путей снижения массы наплавленного металла при сварке конструкций из низколегированных сталей является применение сложнолегированных сварочных проволок, обладающих более высокими пределами прочности и текучести по сравнению с основным металлом. В этом случае прочность соединения с угловыми швами увеличивается в результате повышения площади поверхности разрушения, которое происходит по границе сплавления с основным металлом. Это позволяет снизить массу наплавленного металла.

Рекомендаций по применению легированных проволок для получения швов более прочных, чем основной металл, нет, а задача выбора проволоки несколько противоречива. С одной стороны ее прочностные показатели должны быть достаточно высокими, чтобы обеспечить возможность снижения катета шва. С другой стороны, проволока должна быть достаточно дешевой чтобы ее применение давало по сравнению с обычной экономический эффект. Кроме того, наплавленный металл должен обладать достаточной технологической прочностью, т.е. стойкостью против кристаллизационных трещин. При этом его пластические свойства должны быть близки к пластическим свойствам основного металла.

Для сварки данной конструкции применяется сварочная проволока Св-08Г2С (химический состав в таблице 2.4 1) диаметром 1,2 мм по ГОСТ 2246 - 70 [1].

Таблица 2.5 1 - Химический состав проволоки Св-08Г2С

| С,%

|

Сr,%

|

S,%

|

Ni,%

|

Mn,%

|

Si,%

|

P,%

|

As,%

|

| < 0,11

|

< 0,2

|

0,025

|

< 0,25

|

1,8-2,1

|

0,7-0,95

|

0,030

|

< 0,08

|

Поверхность проволоки должна быть чистой, гладкой, без трещин, расслоений, закатов, раковин, забоин, окалины, ржавчины, масла и др. Допускаются риски, царапины. Величина их не должна превышать допускаемого.

Проволока поставляется намотанной на катушки или кассеты. Проволока должна состоять из одного отрезка, свернутого не перепутанными рядами.

Расчет сварочных материалов зависит от площади поперечного сечения наплавленного металла шва, длины шва, размера партии, коэффициента потерь.

Массу наплавленного металла рассчитываем по формуле [6]

GN

= r Vn

(

2.5 1) Vn

(

2.5 1)

где r - плотность Ме г/мм3

;

Vn

- обьем наплавленного металла мм3

.

Площадь поперечного сечения

1) ГОСТ 14771-76-Т1-К3 Fn1

=6,8 мм2

.

2) ГОСТ 14771-76-У2 Fn3

=6 мм2

.

3) ГОСТ 14771-76-Т1-К3-40/80 Fn3

=6,8 мм2

.

Определяем суммарную длину каждого типа сварного шва. Длинна каждого типа шва берется из технологического процесса.

1) ГОСТ 14771-76-Т1-К3 ×LNM

. =1660мм

2) ГОСТ 14771-76-У2 ×LNM

. =1846мм

3) ГОСТ 14771-76-Т1К3-40/80 ×LNM

=1855мм

Определяем объем наплавленного металла по формуле

VNM

= FNM

×LNM

,

(2.5 2)

VN

1

=1660ּ6,8= 11288мм3,

VN

2

= 1846ּ6=11076 мм3,

VN

3

= 1855ּ6,8=12614 мм3,

Масса наплавленного металла одной кабины

GN

= SV × r (2.5 3)

GN

= (11288+11076+12614) *0,00785=266,5г.

Требуемая масса проволоки для изготовления одной кабины

Gп

= GN

×Кпотр

, (2.5 4)

где Кпотр

- коэффициент потерь, учитывающий дополнительный расход проволоки на разбрызгивание;

Коэффициенты определяются по справочнику.6]

Для базового варианта

Кпотр

= 1,11;

Gпотр

. = 341,4×1,11× = 378,9г=0,379кг.

Для проектного варианта

Кпотр

= 1,11;

Gпотр

. = 266,5×1,11 = 295,8г=0,296кг.

Определяем количество требуемой проволоки для изготовления партии.

Для проектного варианта

Gпарт

= Gпотр.

×7500 = 0,296×7500 =2220кг.

Рассчитываем расход газа на одно изделие.

Для проектного варианта

Gгаза

= 8,1*10,5=80,05 л=0,164 кг

Для сварки "Кабины трактора в кондукторе был выбран промышленный робот КР 30L фирмы Kuka [32].

Промышленный робот - это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении сварочной горелки по заданному контуру.

Промышленный робот, обладая большими силовыми возможностями, позволяет освободить человека от монотонного, тяжелого, утомительного, а иногда и вредного или опасного труда. В итоге повышается стабильность качества изделий, возможно ускорение процесса производства. Работы могут действовать с любой позиции и на любом уровне в пространстве. Робот имеет подвижную руку с захватом, которые обладают свободой пространственных перемещений, в какой то степени имитируя руку человека. В захвате закрепляется инструмент (сварочная горелка).

Система управления осуществляет и контролирует действия робота. С помощью датчиков она получает информацию о текущей ситуации в процессе и может соответственно изменять ход перемещения.

В качестве периферийных устройств рассматриваются все компоненты, которые не относятся непосредственно к роботу или его системе управления, однако осуществляют обмен информацией с системой управления.

Защитные устройства являются активными или пассивными устройствами, которые должны защищать программиста, оператора и других лиц.

Пассивными защитными устройствами являются заграждения и стенки.

Активными устройствами является, например, фотоэлектрические устройства использующие принцип прерывания светового потока, или педальные выключатели. Оба защитных устройства в автоматическом режиме должны быть включены. В режиме наладки, наоборот, они отключены, чтобы позволить программисту или персоналу, осуществляющему технический уход, пребывание в зоне действия робота.

Большое количество роботизированных установок, поставляемых фирмой ''Kuka", оснащено сварочными аппаратами типа GL-C 40S. Сварочное оснащение состоит из узлов, которые были разработаны специально для применения в сочетании с роботом, к которым относятся:

1) сварочный аппарат;

2) привод механизма подачи проволоки;

3) устройство контроля дуги;

4) устройство контроля газа;

5) устройство контроля проволоки;

6) устройство продувки сварочной горелки;

7) устройство очистки сварочной горелки;

8) сварочная горелка.

Сварочный аппарат типа GLC - аппарат для сварки в среде защитного газа, в котором дуга зажигается при сварке электрическим разрядом между деталью и оплавляемой проволокой в газовой смеси (Аг, СО2

, О2

) /MG/MIG/.

Программирование робота осуществляется с применением острия проволоки, поэтому точность воспроизведения в решающей мере зависит от того, насколько педантично пользователь следит, чтобы сварочная горелка сохраняла свою первоначальную геометрию.

В приведенных ниже случаях сварочную горелку необходимо юстировать вновь:

1) при столкновении (также после соприкосновения с деталью при программировании);

2) если необходимо составить новую программу;

3) если запускается снова старая программа;

4) при техническом обслуживании.

Задачей программирования робота является определение всех действий робота, инструмента и системы управления в пределах их применения, которые необходимы для выполнения работы. Программирование осуществляется пользователем.

Для составления программы, система управления предоставляет систему программирования, дающую пользователю возможность проводить отдельные программные операции, а именно:

1) ввод;

2) проверку;

3) коррекцию и оптимизацию;

4) архивирование.

Для определения конкретных перемещений робота должны быть заданы положения точек, в которые осуществляется перемещение и виды перемещения.

Для управления инструментом необходимо выдать управляющие сигналы. Для составления программы необходимы вспомогательные средства, подобные тем, которые предлагаются языками программирования, с помощью которых осуществляется управление приборами подобного типа. Важнейшими из них являются: последовательность команд, циклы, условные и безусловные переходы, подпрограммы, списки параметров, время ожидания, обработка внешних двоичных сигналов, обработка переменных.

Технические характеристики сварочного робота КР 30L фирмы Kuka приведены в таблице 2.6 1 [32].

Таблица 2.6 1 - Технические характеристики сварочного робота

| Параметр

|

Значение

|

| Число степеней подвижности

Тип привода

Устройство управления

Способ программирования

Точность позиционирования, мм

Максимальный радиус зоны обслуживания, мм

Масса, кг

|

6

электрический

контурное

обучение

± 0,15

3087

700

|

Основными причинами возникновения собственных напряжений и деформаций в сварных соединениях и конструкциях являются неравномерное нагревание металла при сварке, литейная усадка, структурные и фазовые превращения в затвердевающем металле при охлаждении [4].

Все металлы при нагревании расширяются, а при охлаждении сжимаются. Процессы сварки плавлением характеризуются местным нагревом металла с образованием неравномерного температурного поля в сварном соединении. При наличии непрерывной связи между нагретыми и холодными участками металла свариваемой детали в нем возникают сжимающие и растягивающие внутренние напряжения.

Весь комплекс мероприятий по борьбе с деформациями и напряжениями можно разделить на три группы: мероприятия, которые реализуются до сварки; мероприятия, в процессе сварки; мероприятия, проводимые после сварки.

Меры борьбы с деформациями, применяемые до сварки, реализуются на стадии разработки проекта сварной конструкции и включают в себя следующее:

1) исходя из того, что сварная конструкция должна иметь минимальный объём наплавленного металла, то все сварные швы кабины имеют минимальный расчетный катет (к = 3 мм). Завышение катета сварного шва при проектировании ведет к дальнейшему его увеличению в производственных условиях, а, следовательно, и к увеличению деформации конструкции в целом.

2) для предотвращения зазоров между свариваемыми деталями, производится тщательный контроль заготовительных работ. Сварные швы имеют минимальную длину.

3) режимы сварки кабины подобраны таким образом, что они обеспечивают минимальное тепловложение и узкую зону термического влияния.

4) сварные швы на кабине по мере возможности расположены симметрично.

К мероприятиям, реализуемым, в процессе сварки относятся:

1) сварные швы должны накладываться в строгом соответствии с технологическим процессом (в наиболее рациональной последовательности), чтобы деформации от предыдущего шва ликвидировались обратными деформациями после наложения последующего шва.

2) проковка швов в процессе сварки, выполняется на всех стадиях сварки кабины кроме сварки кабины в кондукторе.

3) общая сборка-сварка кабины проводится в специально спроектированном кондукторе, который обеспечивает жесткое закрепление свариваемых деталей.

4) это предотвращает или частично снижает деформации изгиба и угловые деформации.

5) уменьшение сварочных деформаций происходит также за счет отвода тепла от свариваемого изделия в технологическую оснастку (корпус приспособления, зажимы и опорные элементы).

Для обеспечения интенсивного теплоотвода необходимо, чтобы изделие при сварке было в закрепленном состоянии (т.е. чтобы изделие внешней нагрузкой прижималось к недеформируемому основанию). В этом случае упругопластическая зона в изделии уменьшается, а следовательно, уменьшаются и остаточные деформации в нем, причем интенсивный отвод теплоты в технологическую оснастку может быть лишь при плотном, во многих точках, прилегания элементов металлоконструкции к оснастке.

Однако жесткое закрепление деталей и отсутствие возможности свободного перемещения приводит к увеличению растягивающих напряжений, которые в свою очередь могут привести к образованию трещин.

Теоретически мероприятия по предотвращению деформаций кабины проводимые до и во время процесса сварки должны полностью исключить её коробление, деформации, не допустить возникновения опасных напряжений. Однако это не всегда так.

Устранить деформации кабины после сварки иногда можно при помощи термической или механической местной правки.

При термической местной правке осуществляется местный нагрев. Нагреву подвергаются растянутые участки конструкции, в результате чего в этой зоне происходят пластическая деформация сжатия и они укорачиваются. т.к кабина изготавливается с углеродистой стали, то обычно её нагревают газовым пламенем до 600-8000

С. Нагрев ведется пятнами или полосами. Необходимо стремиться к кратковременному и концентрированному нагреву, чтобы соседние зоны оставались не нагретыми и сопротивлялись расширению нагретого металла, вызывая в нем усадку. О результатах правки можно судить после полного остывания конструкции.

Механическая местная правка осуществляется вручную при помощи молотков. Механическая правка менее желательна, чем термическая. При механической правке образуется наклеп, снижающий пластические свойства металла. Кроме того, вызываемая наклепом неоднородность механических свойств отрицательно сказывается на прочности и надежности кабины.

Успех правки зависит от квалификации и опыта правщика. Правка - достаточно сложная операция и заранее трудно прогнозируемая.

С целью облегчения сборки кабины трактора производится расчленение конструкции на узлы. То есть, входящие в кабину сборочные единицы, собираются и свариваются заранее, а затем уже устанавливаются в приспособление. Это позволяет уменьшить время сборки и сварки детали в кондукторе и тем самым повысить производительность труда.

Так кабина расчленена на следующие сборочные единицы: боковина правая; боковина левая; пол; стенка передняя; стенка задняя; панель; и три балки.

Маршрутная технология сборки и сварки передней рамы погрузчика устанавливает последовательность операций по изготовлению деталей данного изделия. Для сборки и сварки кабины, принимаем следующую последовательность операций:

1. Заготовка деталей

2. Транспортировка

3. Сборка под сварку

4. Сварка

5. Контроль

Технологический процесс сборки и сварки изделий разрабатывается с учетом типа производства заданной программы, применяемого оборудования и материалов, необходимого качества и рабочих мест. На основании разработанного технологического процесса производится расчет норм времени на изготовление узлов, определяется количеством рабочих.

Технологический процесс определяет весь цикл производства работ и является основным документом для определения трудоемкости выполняемых работ.

Технологический процесс разрабатывается и оформляется в картах согласно ГОСТ 3.1406-74.

Заполнение карт технологического процесса приведено в приложении 1.

Общее время на выполнение сварочной операции tсв

состоит из нескольких компонентов и определяется по формуле [1].

tсв

= tо

+tп. з.

+tв

+tобс

+tп

, (2.10 1)

где tо

- основное время;

tп. з

- подготовительно-заключительное время;

tв

- вспомогательное время;

tобс

- время на обслуживание рабочего места;

tп

- время перерывов на отдых и личные надобности.

Основное время tо

- это время на непосредственное выполнение сварочной операции. Оно определяется по формуле

(2.10 2) (2.10 2)

где tо

- основное время (время образования сварного шва путем наплавления электродного металла), т.е. время горения дуги;

Мнм.

- масса наплавленного металла;

Мн. п. =

Fн

.

Lш

.

g, (2.10 3)

где Fн

- площадь наплавленного металла;

g - плотность металла;

Lш

- длина шва.

Рассчитаеммассу наплавленного металла для тавровых и угловых швов

Мнм. тавр.

=6,8*3515*0,00785=188 г

Мнм. угл.

=6*1845*0,00785=87 г

I - сварочный ток; αн

- коэффициент наплавки.

Рассчитаем основное время, необходимое на сварку всех швов [1]

tΣ

о

= мин мин

Вспомогательное время включает:

1) Время на заправку кассеты с электродной проволокой tп

;

2) Время на осмотр и очистку кромок свариваемых элементов tкр

;

3) Время на измерение и клеймение швов tкл

;

4) Время на установку и поворот изделия, его закрепление tизд

.

Время на заправку кассеты принимаем равным 5 минут. (tп

= 5 мин)

Время на измерение и осмотр шва определяем путем умножения длины шва на 0,35 для нижнего, вертикального и горизонтального швов.

tкр

(tбр

) = (2.10 4) (2.10 4)

где nс

- количество слоев при сварке за несколько проходов;

Lш

- длина шва в метрах.

tкр

=5,36 0,6=3,2 мин. 0,6=3,2 мин.

Время на очистку одного метра шва принимаем 0,6 мин.

Время на установку клейма

tкл

= 0,03 мин на один знак

Время на установку, поворот и закрепление деталей изделия в кондукторе принимаем равным минуты (tизд

= 17 мин).

Время на перемещение сварщика при свободном переходе при длине перехода до 6 м

tпер

= 0,2 мин.

Вспомогательное время определим по формуле [1]

tв

= tп

+ tкр

+ tбр

+ tкл

+ tизд

+ tпер (

2.10 5)

tв

= 5 + 3,2 + + 0,03 + 17 + 0,2 = 25,43 мин.

Подготовительно-заключительное время tп. з.

включает в себя такие операции, как получение производственного задания, инструктаж, получение и сдача инструмента, осмотр и подготовка оборудования к работе и т.д. В серийном производстве tп. з.

=10% от tо

.

tп. з.

=0,1*8,01=0,8 мин

Время на обслуживание рабочего места включает в себя время на установку режима сварки, наладку полуавтомата, уборку инструмента и т.д.

tобс

= (0,06-0,08) tо

tобс

= 0,08*8,01 = 0,64мин.

Время перерывов на отдых и личные надобности при сварке в удобном положении составляет 7% от основного время

tп

= 0,07tо

tп

= 0,07*8,01 = 0,56 мин.

Определяем общее время на выполнение сварочной операции

tсв

= 8,01 + 0,8 + 25,43 + 0,64 + 0,56 = 35,44 мин.

Одним из важнейших разделов основ технологии машиностроения является учение о базах. Правильное назначение их и рациональный выбор базирующих поверхностей в значительной степени предопределяет точность выполнения заданных размеров, конструкцию приспособлений и оборудования, производительность и экономичность процесса изготовления. Базирование необходимо для всех стадий создания изделия: конструирования, изготовления, измерения, а также при рассмотрении деталей в сборе. Вопрос о назначении рациональных баз оказывает принципиальное влияние на построение технологии, которая должна определяться параллельно с проектированием нового изделия, начиная со стадий разработки технологического предложения и эскизного проекта.

В настоящее время имеется глубоко разработанная теория базирования деталей при механической обработке. На её основе созданы ГОСТ 21495 и ГОСТ 3.1107, устанавливающие применяемые в науке и технике термины и определения базирования и единые условные обозначения опор и зажимов, используемые в технологической документации. В тоже время базированию и базам в сварочном производстве на предприятиях республике не уделяется должного внимания.

При разработке технологических процессов зачастую не разрабатываются схемы базирования деталей при сборке под сварку, имеют место различия в толковании, применении и графическом обозначении отдельных специфических баз.

Основные принципы базирования сварных конструкций.

В соответствии с положением теории базирования о шести степенях свободы и шести удерживающих связях, необходимых для ориентации твердого тела в пространстве, технологи в своей работе руководствуются известным правилом шести точек, из которого следует, что для полной ориентации детали в приспособлении или механизме необходимо и достаточно шесть удерживающих жестких двусторонних связей.

Поэтому при конструировании приспособлений или механизмов необходимо обеспечить, кроме шести опорных точек, плотное и непрерывное соприкосновение соответствующих поверхностей деталей с опорными точками при помощи прижимов, которые и образуют двусторонние удерживающие связи. Совокупность установочной, направляющей и опорной баз образуют систему координат (комплект баз) призматической детали. Общие понятия и основные, положения теории базирования, определенные ГОСТ 21495необходимо применять при разработке схем базирования сварных узлов.

Правильное базирование обеспечивает наивысшую фактическую точность взаимного расположения деталей и выполнения размеров, заданных в конструкции.

Для повышения точности и надежности ориентации кабины трактора при выборе базы в качестве установочной принималась поверхность с наибольшими размерами, позволяющими расположить три условные опорные точки достаточно далеко друг от друга, в качестве направляющей базы с той же целью принята самая длинная поверхность.

Схема базирования кабины представлена на листе КТ 044/06.04.00.000 ДП

В общем случае сборочно-сварочное приспособление состоит из основания, фиксирующих или установочных элементов, прижимов, поворотных устройств, вспомогательных деталей и устройств.

Основание представляет собой элемент, объединяющий в одну конструкцию все части приспособления. Основание должно обладать жесткостью и прочностью, обеспечить точность расположения деталей. Основания изготавливают различными способами: сварочно-литые, сварочно-штампованные, сварочно-кованные. При проектировании сварочных оснований придерживаются правил. Необходимо чтобы:

свариваемые детали имели одинаковую толщину;

одним швом соединялись не более двух деталей;

расположение швов создавало минимальную деформацию основания;

обеспечивалось симметричное расположение ребер, усиливающих основание приспособления, а их приварка проводилась с двух сторон.

При конструировании литых оснований необходимо избегать острых углов и резких переходов. Основания поворотных приспособлений должны иметь полки или фланцы с отверстиями для крепления к планшайбам кантователей, вращателей или кондукторов.

Установочные элементы (опоры, упоры, пальцы, штыри, призмы и др.) обеспечивают правильную установку деталей узла в сборочных приспособлениях. Требования, предъявляемые установочным элементам:

1) обеспечение требуемой точности;

2) возможность удобной установки и сварки деталей;

3) обеспечение необходимой прочности и жесткости, предотвращающей деформацию изделия;

4) возможность свободного съема изделия.

Опоры бывают основные и вспомогательные. Основные опоры определяют положение в пространстве, лишая степеней свободы; они жестко закрепляются в приспособлении запрессовкой или сваркой. Вспомогательные опоры предназначены для придания детали дополнительной жесткости и устойчивости. Чаще всего опоры изготавливают в виде штырей с плоской, сферической, насеченной головкой или в виде опорных пластин. Опорные пластины с косыми пазами и закрепляются на вертикальных стенках. Выбор типа и размеров форм зависит от размеров и состояния базовых поверхностей деталей.

Упоры предназначены для фиксирования деталей по боковым поверхностям. Они бывают постоянные, съемные, откидные, отводные, поворотные. Упоры приваривают к основаниям, приспособлениям или привинчивают с фиксацией штифтами. Для фиксации деталей по двум плоскостям служат угловые упоры.

После определения схемы базирования, выбора опор и установочных устройств, а также их расположения на корпусе приспособления необходимо выбрать схему закрепления заготовки и конструкцию зажимного устройства, исходя из следующих требований: в процессе закрепления силы зажима не должны сдвигать заготовку и нарушать ее положение, полученное при базировании; силы зажима должны быть достаточными, чтобы не допустить смещение заготовки. Силы зажима не должны деформировать заготовку; зажимные устройства должны быть надежными и безопасными в роботе, простыми по конструкции и удобными в управлении; конструкция зажимных устройств должна обеспечить их быстродействие, равномерное закрепление заготовок и самоторможение; места приложения сил закрепления, как правило, должно выбираться напротив опорных элементов приспособления.

Кроме того, необходимо учитывать серийность и условия производства, оптимальность расхода металла экономические вопросы проектирования и изготовления приспособлений.

Исходя из выше перечисленных требований в данном дипломном проекте экономически целесообразно применение пневматических зажимных устройств. Они отличаются быстротой действия, имеют постоянную силу зажима (но допускают возможность регулирования), просты по конструкции и в эксплуатации, предусматривают дистанционное управление. Устройства состоят из пневмодвигателя, пневматической аппаратуры и воздухопроводов. В качестве пневмодвигателей используют поршневые пневмоцилиндры и мембранные камеры [22].

Пневматические приводы в виде поршневых цилиндров получили наибольшее распространение в практике сварочного производства. Основным недостатком данных приводов является то, что в пневмоцилиндрах рабочим агентом служит воздух, обладающий очень высокой упругостью и сжимаемостью. Сжатый воздух вследствие своей упругости работает в пневмоцилиндре как пружина. Поэтому при большом ходе поршня и переменной нагрузке штока пневмоцилидры работают с ударами и рывками, даже при наличии демпфирующих устройств. Такая неравномерная работа цилиндров с ускоренным движением поршня создает добавочную динамическую нагрузку на все связанные с цилиндром механизмы и опорные конструкции. Однако этот недостаток не относится к механизмам с коротким ходом рабочих органов. Благодаря малому пути движения рабочих органов, в кондукторе не могут образоваться сколько-нибудь значительные инерционные усилия, способные создать неблагоприятную динамическую нагрузку на механизмы.

Проектирование приспособления начинается с разработки принципиальной схемы приспособления. Принципиальная схема приспособления представляет собой чертеж сварного соединения, на котором в виде условных обозначений указаны места и способы фиксирования и закрепления деталей, а также упрощенно указаны способы поворота, установки, съема и др. Детали механизма приспособления изображаются условно. На схеме указываются только те размеры приспособления, которые необходимо соблюдать особенно точно.

По ГОСТ 3.1107-81 установлены условные графические обозначения опор и установочных устройств приспособлений, которые применяют в технологической документации, в технических заданиях на проектирование приспособлений и на различных схемах. Условные обозначения опор приведены в таблице 3.3.1 [9].

Таблица 3.3.1 - Обозначение опор

| Опора

|

Обозначение опор на видах

|

| Спереди, сзади

|

сверху

|

снизу

|

| Неподвижная

|

|

|

| Подвижная

|

|

|

| Плавающая

|

|

|

| Регулируемая

|

|

|

|

Описание главного кондуктора сборки-сварки кабины трактора

Общая сборка-сварка кабины трактора осуществляется в специально спроектированном кондукторе (см. лист КТ 044/06.05.00.000 ВО). Его основными элементами являются: передвижной механизм, ворота (правые и левые) и т.д. (см. приложение, спецификация на главный кондуктор).

Кондуктор спроектирован таким образом, что позволяет надежно закрепить сборочные единицы и детали кабины в положение удобное для сварки с одной их установки при этом выдерживаются все размеры и формируется заданная геометрическая форма кабины.

Ворота, рычаги, стойки, кронштейны и др. элементы кондуктора расположены так, чтобы не препятствовать доступу рабочего инструмента сварочного робота к месту нанесения сварных швов.

Перемещение ворот кондуктора, зажим элементов кабины осуществляется при помощи пневмоцилиндров.

Порядок установки сборочных единиц и деталей кабины в главный кондуктор представлен на листе.

Традиционно расчет усилия прижатия проводится с целью создания компенсации действия усадочной силы, сварочных деформаций и предания неподвижности изделия при воздействии на него внешних сил. Как правило, усилие прижатия принимается на (20-30)% больше действия внешней нагрузки. В данном случае усадочная сила и сварочные деформации очень малы и поэтому при расчете усилия прижатия следует ориентироваться на внешнее силовое воздействие.

Внешним воздействием, в данном случае, является действие снимающего усилия клещей, которое при неправильной их ориентации в зоне сварки может вызвать смещение деталей.

Усилие создаваемое пневмоцилиндром [22]

, (3.4 1) , (3.4 1)

гдеFП

- усилие прижатия;

λП

- плечо рычага прижима, λП

= 0,45 м;

λЦ

- плечо рычага у пневмоцилиндра, λЦ

= 0,32 м.

Н. Н.

Зная усилие создаваемое пневмоцилиндром можно определить диаметр поршня и внутренний диаметр цилиндра. Площадь поршня пневмоцилиндра [22]

, (3.4 2) , (3.4 2)

где FЦ

- усилие пневмоцилиндра, Н;

P - давление пневмосети, P = 6×105

Па.

Диаметр поршня пневмоцилиндра

Ø100 мм - требуемый диаметр поршня пневмоцилиндра.

Аналогичным образом рассчитываем конструктивные размеры всех пневмоцилиндров. Принимая в расчет количество цилиндров необходимо разделить на них усилие прижатия и включить в цепь пневморедуктор, для экономии энергозатрат на сжатый воздух.

При сварке кабины трактора могут возникать следующие дефекты: поры, непровар, прожог, подрез, шлаковые включения.

Порами называют заполненные газом полости в швах, имеющие округлую, вытянутую или более сложную форму. Они возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры располагаются по оси шва или по его сечению, а также вблизи от границы сплавления. При дуговой сварке поры выходят или не выходят на поверхность шва, располагаются цепочкой по оси шва или отдельными группами. Поры выходящие на поверхность шва иногда называют свищами [12].

Непроваром называют местное отсутствие сплавления между свариваемыми элементами, между металлом шва и основным металлом. Место непровара в большинстве случаев заполнено шлаком, который благодаря жидкотекучести и более низкой температуре плавления заполняет при образовании непровара несплошность.

Непровар уменьшает сечение шва и вызывает значительную концентрацию напряжения, что иногда может привести к образованию трещины. Непровар по толщине свариваемого металла может быть вызван неправильным выбором режима сварки, не предусматривающим достаточный запас глубины проплавления или нарушением режима сварки в процессе выполнения данного шва. Причиной непровара может также служить недостаточно точное направление сварочной горелки по месту сопряжения кромок.

Подрезом называют местное уменьшение толщины основного металла у границы шва. Подрез приводит к резкой концентрации напряжения в тех случаях, когда он расположен перпендикулярно к направлению главных напряжений, действующих на сварное соединение. Для конструкций работающих при вибрационных нагрузках, подрез существенно снижает прочность сварных соединений. Наиболее часто подрезы возникают при сварке угловых швов и первых слоев многослойных стыковых швов.

В большинстве случаев подрез является следствием излишне высокого напряжения дуги или недостаточно точного ведения сварочной горелки по оси соединения.

Наплывом называют натекание металла шва на поверхность основного металла без сплавления с ним. Наплывы возникают преимущественно при сварке однослойных стыковых швов без разделки кромок и при сварке угловых швов наклонным электродом или с оплавлением кромки. Наплывы возникают при неправильном выборе режима сварки или наличии на свариваемых кромках толстого слоя окалины. Для предупреждения образования наплыва следует увеличить ширину шва, повысив напряжение дуги, или уменьшить количество металла, образующего усиление. Это достигается путем размещения металла в зазоре между свариваемыми кромками или в разделке.

Прожогами называют полости в шве, образовавшиеся в результате вытекания сварочной ванны.

Прожоги возникают при избыточной силе тока, увеличения зазора между свариваемыми кромками, изменения положения (наклона) сварочной горелки или изделия. Прожоги обнаруживаются при внешнем осмотре. Это недопустимый дефект сварного соединения. Места прожогов должны быть зачищены и заварены заново.

Шлаковыми включениями называют видимые невооруженным глазом округлые или вытянутые включения шлака, расположенные в металле шва как у границы сплавления, так и между отдельными слоями или в вершине провара.

Шлаковые включения обычно образуются в результате заполнения сварочным шлаком несплошностей, возникающих при непроварах или подрезах.

Визуальный контроль сварных швов осуществляется в соотвествии с ГОСТом 3242-69 по всей их протяженности с двух сторон, за исключением мест, недоступных для осмотра. При визуальным контроле сварные швы должны иметь плавные переходы к основному металлу и мелко чешуйчатую поверхность без наплывов или перерывов.

Недопустимы швы, имеющие трещины независимо от вида, направления и размеров, не заваренные кратеры, сквозные прожоги, поры диаметром более 2 мм. На 1 м длинны допускается не более 4 пор при расстоянии между ними не менее 10 мм если диаметр поры не превышает 1 мм, и не менее 25 мм при диаметре пор 2 мм.

Обнаруженные при визуальном контроле наплывы швов удаляют, перерывы и кратеры заваривают, участки швов с трещинами и порами с размерами и количеством выше допускаемой величины выплавляют или вырубают с последующей заваркой.

Подрезы основного металла по глубине допустимы без исправления, не более 0,5 мм при толщине стали до 10 мм и не более 1 мм при толщине стали выше 10 мм. Подрезы большой глубины завариваются тонким швом, который затем зачищается абразивным кругом для обеспечения плавного перехода от наплавленного металла к основному.

Для контроля геометрии кабины трактора в связи с высокими требованиями к их точности, большой партии изделий применяется координатно-измерительный манипулятор (далее КИМ) типа “рука" совместно с специально разработанным программным обеспечение. Принцип действия координатно-измерительного манипулятора заключается в том, что мы подводим его к контролируемым точкам кабины в результате чего мы получаем точные координаты кабины в системе координат КИМа [33].

Задача геометрического контроля решается нами в следующей постановке: в компьютере имеется геометрическая модель изделия и результаты его обмера на КИМ. Нужно определить отклонения измеренных точек кабины от его геометрической модели и вывести результаты контроля в удобном для дальнейшей работы виде.

Один из главных вопросов в этой задаче - это совмещение системы координат изделия на КИМ с системой координат его геометрической модели. Современная компьютерная графика и вычислительная математика позволяют произвести совмещение систем координат компьютерными методами без использования специальных привязочных точек.

В качестве программного обеспечения используется система геометрического контроля СПОС-ГеоКон. Система СПОП-ГеоКон предназначена для геометрического контроля изделий сложной формы. Она позволяет определить отклонения результатов обмера изделия координатно-измерительным манипулятором (КИМ) от его геометрической модели в компьютере.

В системе геометрического контроля СПОП-ГеоКон для представления геометрических моделей применен формат STL. Он очень простой, так как в нем геометрические модели представлены многогранниками с плоскими треугольными элементами. Применение формата STL исключает возможность потери или существенного искажения геометрической информации. Поэтому в системе геометрического контроля СПОП-ГеоКон нет CAD - подсистемы. Это сильно упрощает работу метролога - контроль изделий сложной формы становится почти таким же простым, так контроль линейных размеров.

Принцип работы системы заключается в следующем. Для сравнения точек измерения с геометрической моделью необходимо совместить их в пространстве. Совмещение систем координат производится в два этапа. На первом этапе оператор грубо совмещает геометрическую модель изделия и точки измерений. Для этого используются операции переноса и поворота геометрической модели с помощью мыши. При этом можно установить вид, наиболее удобный для данной операции.

Затем запускается процедура точного совмещения, минимизирующая функцию отклонения. После совмещения модели и точек измерения определяются вектора отклонения в точках. Результаты могут быть представлены в виде отчета, удобного для анализа. На рисунке 4.3.1 показан пример предоставления результатов измерения в виде диаграммы отклонений.

Рисунок 4.3.1 - Диаграмма отклонений

Основные преимущества системы СПОП-ГеоКон:

это самая недорогая из всех систем, работающих с геометрическими моделями.

это самая быстрая в освоении система геометрического контроля сложных форм, так как в ней нет CAD-подсистемы.

это самая простая в работе система геометрического контроля, так как совмещение координат точек обмера и геометрической модели производится средствами экранной графики и компьютерной математики.

Основные преимущества координатно-измерительного манипулятора заключаются в том, что он позволяет значительно сократить время контроля, повысить точность измерений, является портативным (переносным), что дает возможность его использования не только для контроля кабины, но и контроля других изделий.

Контроль качества кабины трактора является многостадийной операцией, которая начинается с контроля качества заготовительных и сборочных работ и заканчивается контролем сварных швов на готовом изделии.

Качество подготовки и сборки заготовок под сварку, качество выполненных швов в процессе сварки и качество готовых сварных швов проверяют внешним осмотром. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля. Внешний контроль во многих случаях достаточно информативен, это наиболее дешевый и оперативный метод контроля.

Внешнему осмотру подвергают материал, который может браковаться при наличии вмятин, заусенцев, окалины, окислов, ржавчины и т.п. Определяем качество подготовки кромок под сварку и сборку заготовок, их чистоту, соответствие зазоров допускаемым значениям, правильность их разделки и т.п. Строгий контроль заготовок и сборки во многом обеспечивает высокое качество сварки кабины трактора.

Наблюдение за процессом сварки позволяет вовремя предотвратить появление дефектов. Визуально контролируется режим сварки, газовая защита дуги, правильность наложения валиков в многослойных швах и т.д.