Целью и задачей моей работы является анализ цеха покраски деталей и технологии нанесения гальванических покрытий с точки зрения обеспечения экологической безопасности производства. В данной работе я рассматриваю цех гальванических покрытий. С целью защиты от коррозии в гальваническом цехе наносят цинковые покрытия на стальные детали, затем обрабатывают хроматированием. Поэтому основными источниками жидких отходов являются промывные воды, которые образуются после каждой обработки поверхности деталей.

Гальваническое производство относится к числу наиболее водоемких производств. Промывные воды гальванического цеха содержат токсичные соединение тяжелых металлов (хрома и цинка). Поэтому сброс этих металлов отрицательно сказывается на окружающей среде.

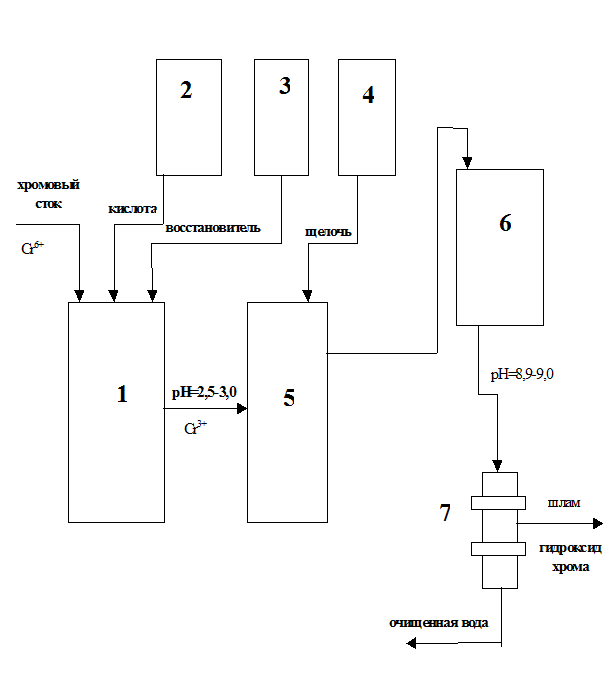

Принципиальная схема очистки хромсодержащих сточных вод реагентным методом: I-реактор-накопитель хромовых стоков, 2-дозатор кислоты, 3-дозатор восстановителя, 4-дозатор щелочи, 5-реактор-нейтрализатор, 6-отстойник, 7-механический фильтр.

1 плакат (Принципиальная схема электрофлотационной очитки гальванического цеха.)

На плакате 1 показаны операции подготовки поверхности изделия к нанесению покрытий и нанесения самих покрытий. Промывные воды содержат все компоненты, используемые во всех отдельных операциях. Поэтому получаются промывные воды смешанного состава.

Обычно обработка таких вод производится реагентным методом и сводится к нейтрализации и отделению осадка. При этом хром формируется в отдельный сток и восстанавливается до 3х валентного. Затем вода отстаивается. Недостатками этого метода являются:

· недостаточное время пребывания сточной воды в отстойнике из-за большого объема стоков;

· невысокое качество очистки.

Кроме того, для реагентного осаждения существенным недостатком является большой расход реагентов и невозможность возврата в оборотный цикл очищенной воды из-за повышенного солесодержания.

Более эффективным является метод электрофлотации.

Электрофлотационный процесс основан на прилипании загрязнений на поверхности электрохимически генерируемого пузырька. В этом процессе очистка сточных вод от взвешенных частиц происходит при помощи пузырьков газа, образующихся при электролизе воды. Электрохимически полученные газовые пузырьки, всплывая в объеме жидкости, взаимодействуют с частицами загрязнений, в результате чего происходит их взаимное слипание. Поднимаясь в сточной воде, эти пузырьки флотируют взвешенные частицы.

плакат (схема электрофлотатора)

Вода поступает через трубопровод 1, в анодную камеру, затем через перегородку в катодную камеру. Пена 5 поднимается вверх и сливается по наклонному желобу 6. Очищенная вода сливается через трубопровод 7. Взвешенные частицы, которые тяжелее воды, осаждаются и сливаются через штуцер 8.

Электрофлотация выгодно отличается от традиционных методов благодаря высокой эффективности и простоте аппаратурно-технологического процесса. Электрофлотационный способ очистки гораздо дешевле реагентного. Финансовые затраты требуются только на потребление электричества. Так же он протекает намного быстрее отстаивания. Имеет более высокую степень очистки.

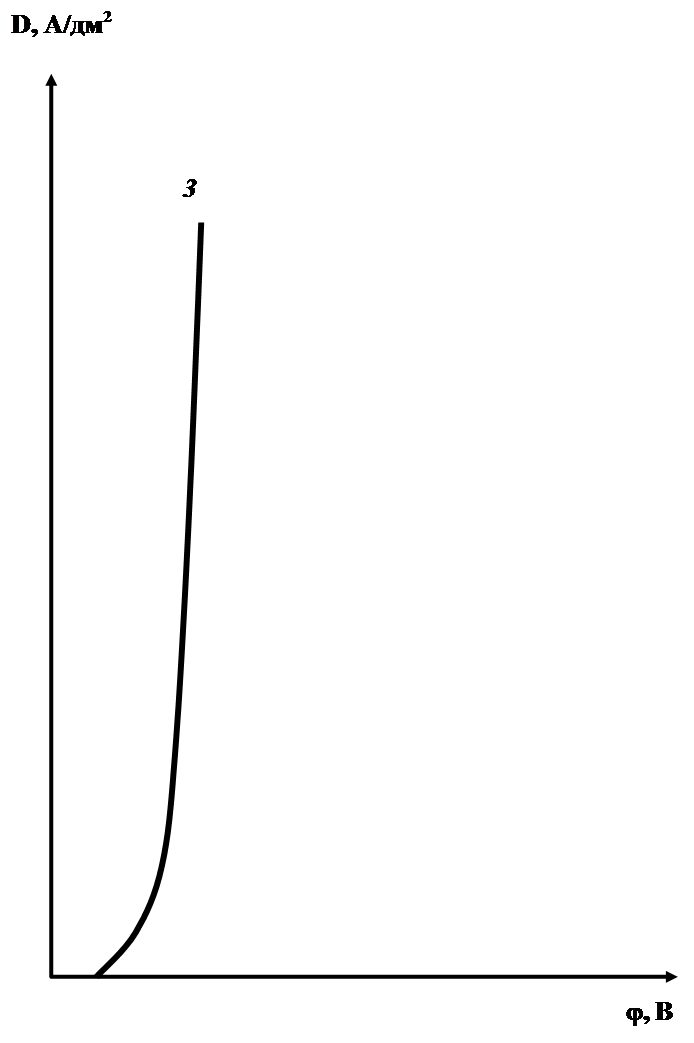

Для определения возможности использования электрофлотатора для разделения осадка хрома в промывных водах гальванического цеха были проведены опыты со снятием вольт-амперных характеристик.

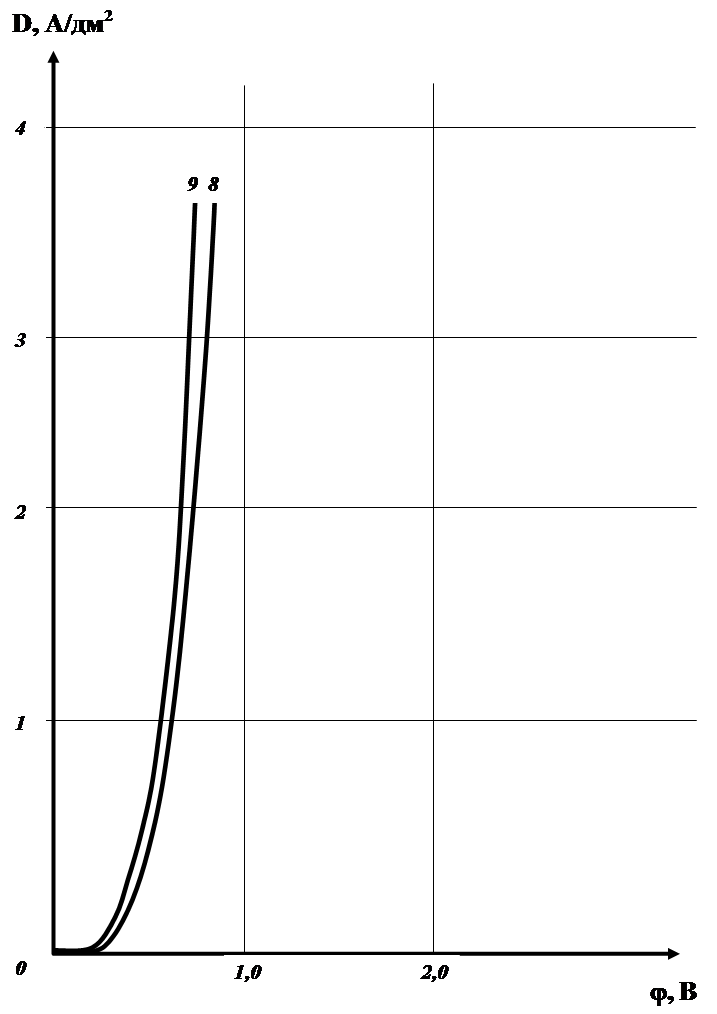

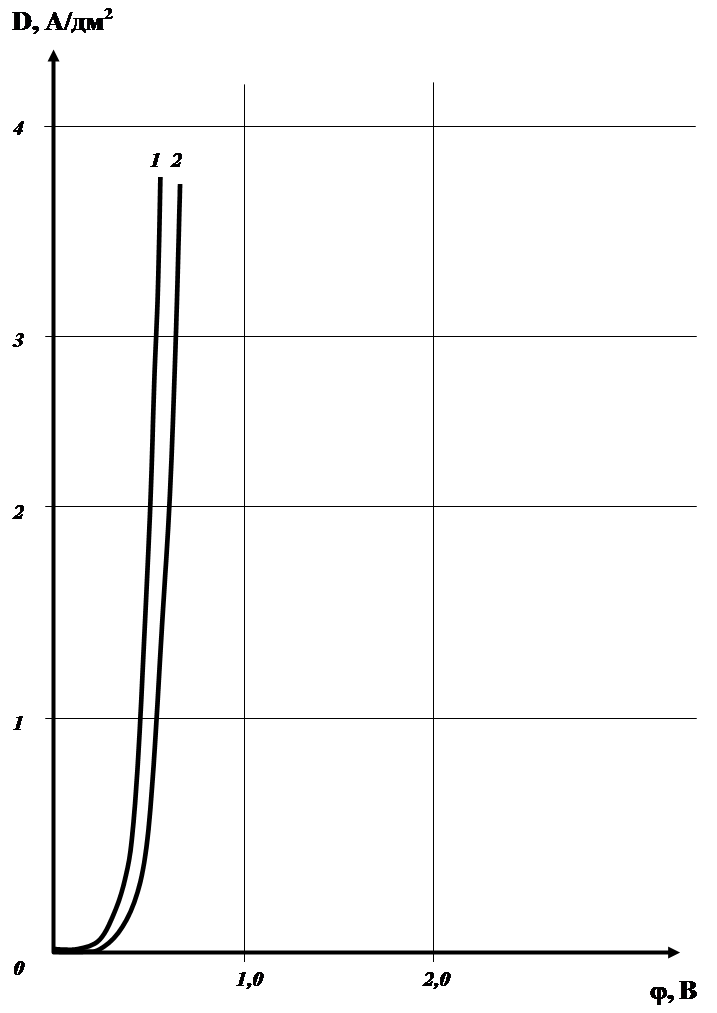

3,4 плакаты (вольт-амперные кривые)

За эталон был принят раствор электролита, не содержащий примесей. Кривые 1 и 2 - анодная и катодная поляризационные кривые, они мало отличаются друг от друга, поэтому в дальнейшем мы будем рассматривать только анодные кривые. На кривой 3 (с полностью растворенным маслом) видно, что перенапряжение увеличивается. При замасливании электродов (кривые 4, 5 и 6) перенапряжение на электроде сильно увеличивается с повышением замасливания, что приводит к увеличению расхода энергии, но при добавлении ПАВ (кривые 1., 2., 3., 4. и 5.) эффективность увеличивается, т.к. ПАВ предотвращает замасливание, и степень очистки увеличивается. Присутствие растворителя (кривая 7) ухудшает процесс очистки, однако как видно на кривой 8, перенапряжение на аноде при совместном присутствии всех, рассматриваемых ранее, компонентов степень очистки достаточно высокая. Как видно из кривой 9, в присутствии хрома в сточной воде степень перенапряжения не велика и степень очитки в достаточно высокая.

По результатам значений этих кривых был проведен расчет материального и энергетического баланса электрофлотатора и выбраны наиболее оптимальные условия для очистки сточных вод от ионов хрома.

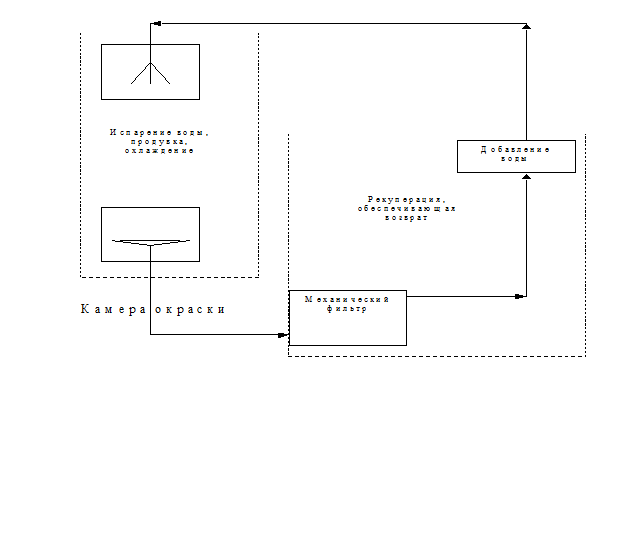

В цехе покраски деталей в сточные воды входят растворенные в воде мелко и крупнодисперсные органические красители и растворители. В работе была разработана схема (плакат 5 )

оборота воды водяной завесы окрасочной камеры таким образом, что бы обеспечить эффективную работу и очистку оборотной воды в камере окраски. Для образования водяной завесы, которая изолирует камеру окраски от атмосферы цеха, цеха, применяют водопроводную воду. В работе было предложено поставить механический фильтр и для добавления брать воду очищенную электрофлотацией.

ВЫВОДЫ.

1. Установлено, что электрофлотатор пригоден для очистки сточных вод данного предприятия и обеспечивает наиболее эффективную очистку.

2. Показано, что внесенные изменения в схему оборотной воды позволяют обеспечить рациональное использование воды и уменьшить ущерб наносимый окружающей среде.

|