ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение высшего

профессионального образования

“МАТИ” - РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ

УНИВЕРСИТЕТ им. К.Э.ЦИОЛКОВСКОГО

____________________________________________________________

Кафедра "Технология переработки неметаллических материалов"

КУРСОВАЯ РАБОТА

по дисциплине: «Основа получения полуфабрикатов полимерных и компазиционных материалов»

на тему:

Алифатические полиамиды

Студент группы: 4МТМ-3ДБ-017 Бочкова П. М.

Руководитель: Мийченко И. П.

МОСКВА - 2009

Содержание

Введение……………………………………………………………………………………….. 3

1 Определение полимера……………………………………………………………………… 4

2 Общие сведения о способах синтеза алифатических полиамидов……………………….. 4

2.1 В промышленности…………………………………………………………………….. 4

2.2 В лабораторной практике……………………………………………………………… 6

3 Рассмотрение особенностей состава и структуры полиамидов………………………….. 7

4 Основные свойства и области применения полиамидов…………………………………. 10

4.1 Свойства алифатических полиамидов………………………………………………… 10

4.2 Технологические свойства полиамидов………………………………………………. 14

4.3 Применение алифатических полиамидов…………………………………………….. 16

Заключение…………………………………………………………………………………….. 17

Список использованных источников…………………………………………………………………. 18

Введение

Данная работа посвящена рассмотрению алифатических полиамидов, их свойств и способов применения. Также приводятся особенности их состава и структуры, показаны способы синтеза в промышленности и лабораторных условиях.

Полиамиды (ПА) - группа пластмасс, выпускаемая промышленностью под торговыми марками: "капрон", "найлон", "анид" и др. Полиамиды применяются для производства изделий всеми способами переработки пластмасс. Наиболее часто - литьем под давлением для выпуска конструкционных деталей и экструзией для получения пленок, труб, стрежней и других профилей. Кроме того, ПА широко применяется в текстильной промышленности для производства волокон, нитей, пряжи, тканей и т.д. В настоящее время на рынке Полиамидов все более существенную роль играет вторичный ПА, который предлагают различные производители компаундов.

1 Определение полимера

Полиамиды - гетероцепные полимеры, содержащие в основной цепи макромолекулы амидные группы —CO—NH—. Карбоцепные полимеры с боковыми амидными группами —СО—NH2, например полиакриламид, обычно к полиамидам не относят. Полиамидами являются также белки и полипептиды, которые, однако, резко отличаются от «обычных» полиамидов по структуре, физическим и химическим свойствам, вследствие чего их и выделяют в особые классы соединений. Амидные группы содержат также полимочевины и полиуретаны.

Полиамиды могут быть алифатическими, или ароматическими в зависимости от того, с алифатическими или ароматическими радикалами связаны группы —СО—NH—. Основную группу полиамидов составляют гомополиамиды, получаемые поликонденсацией из диамина и дикарбоновой кислоты, из омега-аминокислоты и полимеризацией из лактама аминокислоты. Смешанные полиамиды представляют собой сополимеры, получаемые сополиконденсацией, то есть из двух или более диаминов с одной дикарбоновой кислотой, из одного диамина с двумя или более дикарбоновыми кислотамитами, а также из аминокислоты или лактама со смесью диамина и дикарбоновой кислоты.

2 Общие сведения о способах синтеза алифатических полиамидов

Химический синтез — в узком смысле это процесс создания или построения сложных молекул из более простых. В широком смысле — получение химических соединений химическими и физическими методами. В зависимости от природы продукта синтез может быть органическим или неорганическим. Следует отметить, что в органическом синтезе, продукт химической реакции может являться и более простым веществом, чем одно из исходных соединений.

Структурная формула полиамидов, синтезированных из одного мономера, имеет вид: (-R-NHCO-)n, из двух мономеров: (-NH-R-NHCO-R'-CO-)n.

2.1 В промышленности

В промышленности для получения алифатических полиамидов применяются:

Поликонденсация дикарбоновых кислот и диаминов полиамидирование

(2.1) (2.1)

Поликонденсацию проводят преимущественно в расплаве, реже в растворе высококипящего растворителя или в твердой фазе. Для получения полиамидов высокой молекулярной массы из дикарбоновых кислот и диаминов полиамидирование проводят при эквимолярных соотношениях исходных веществ. Для производства стабильных по свойствам полиамидов и регулирования их молекулярной массы процессы ведут часто в присутствии регуляторов молекулярной массы чаще всего уксусной кислоты.

Для производства алифатических полиамидов из дикарбоновых кислот и диаминов сначала в водной среде получают соль кислоты и амина. Например, соль АГ соль адипиновой кислоты и гексаметилендиамина. Кристаллизуют ее. После чего нагревают при температуре не выше 260-280 °С в токе инертного газа или в вакууме для возможно более полного удаления выделяющейся при поликонденсации воды, которая сдвигает равновесие реакции полимеразиции вправо. Повышение температуры поликонденсации выше 280 °С, а также ее продолжительность более 6 часов приводят к образованию разветвленных и сшитых полимеров вследствие протекания побочных реакций, каковыми могут быть:

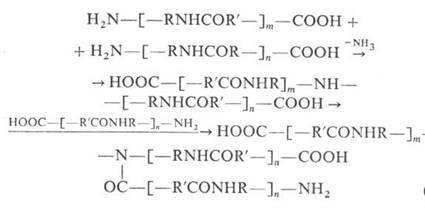

Взаимодействие концевых аминогрупп между собой и последующее ацилирование вторичных аминогрупп концевыми группами COOHпо схеме (2.2):

(2.2) (2.2)

Декарбоксилирование концевых карбоксильных групп растущих полимерных цепей, которое возможно при температурах не ниже 300 °С

Поликонденсация диаминов, динитрилов и воды в присутствии катализаторов. Например, кислородных соединений фосфора и бора, в частности смеси фосфористой и борной кислот

(2.3) (2.3)

Процесс проводят при 260-300 °С. Вначале под давлением, периодически выпуская из зоны реакции выделяющийся аммиак. Заканчивают при атмосферном давлении.

Гидролитическая или каталитическая полимеризация аминокислот лактамов. Главным образом, капролактама

(2.4) (2.4)

Процесс проводят в присутствии воды, спиртов, кислот, оснований и других веществ, способствующих раскрытию цикла, или в присутствии каталитических систем, состоящих из лактаматов металлов I-II группы и активаторов: ациламидов, изоцианатов, в растворе или расплаве при 220-260 °С в случае гидролитической полимеризации или 160-220 °С в случае каталитической полимеризации.

2.2 В лабораторной практике

В лабораторной практике алифатические полиамиды получают следующими способами:

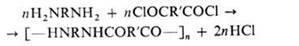

Поликонденсация диаминов и дихлорангидридов ди-карбоновых кислот на границе раздела несмешивающихся фаз, обычно вода - органический растворитель

(2.5) (2.5)

Процесс проводят при 0-200 °C с добавлением основания (щелочи) для нейтрализации выделяющегося HCl.

Поликонденсация диаминов с активированными эфирами дикарбоновых кислот, направлена n-нитрофениловыми, пента-фтор(или хлор)фениловыми, в растворе апротонных диполярных растворителей, например гексаметилфосфортриамида, при 60-1000C с выделением в ходе реакций соответствующего фенола:

(2.6) (2.6)

(R: = n-C₆H₄NO₂, C₆F₅, C₆Cl₅, C₆H₃ (NO₂)₂ и др.)

Полимеризация ангидридов N-карбокси-a-аминокислот:

(2.7) (2.7)

Анионная полимеризация изоцианатов - способ получения N-замещенных полиамидов:

(2.8) (2.8)

3 Рассмотрение особенностей состава и структуры полиамидов

Полиамиды могут быть линейными, разветвленными, сшитыми, а также иметь циклическое строение. Степень кристалличности и характер надмолекулярной организации зависят от симметрии макромолекул и стерических факторов, которые определяют строение полимера и межмолекулярные взаимодействия, приводящие к образованию упорядоченной структуры материала.

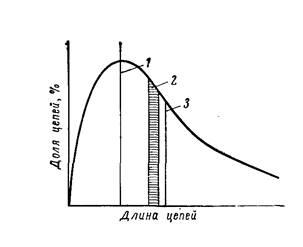

Длина цепи полиамида, образующегося как при поликонденсации, так и по реакции ионной полимеризации, зависит от многих факторов. Поэтому в полимере могут содержаться цепи различной длины, и молекулярно-массовое распределение может изменяться в зависимости от технологических особенностей получения полимера. Обычно определяют только среднюю молекулярную массу, причем как среднее значение молекулярной массы, так и молекулярно массовое распределение являются важными факторами, характеризующими свойства полиамидов.

Типичный пример молекулярно массового распределения приведен на рисунке 3.1.

1 — среднечисловая молекулярная масса; 2 — средневязкостная молекулярная масса; 3 — среднемассовая молекулярная масса.

Рис. 3.1 - Типичная кривая молекулярно-массового распределения полиамидов [1].

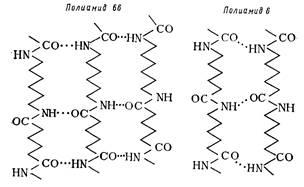

Рентгеноструктурный анализ линейных гомополиамидов в твердом состоянии, например ПА 6 и 66, показывает, что они представляют собой частично кристаллические материалы. Степень кристалличности никогда не достигает 100%, обычно она ниже 50%. Размер кристаллитов в полиамидах очень мал и редко превышает 200 Å.

Кристалличность полиамидов, как и других полимеров, повышается, если молекулы характеризуются высокой степенью пространственной регулярности в расположении функциональных групп (стереорегулярность), небольшим объемом таких групп и возможностью возникновения межмолекулярных взаимодействий, способствующих плотной упаковке макромолекул.

При охлаждении расплава, в котором макромолекулы полностью разориентированы, в результате теплового движения сегментов и взаимодействия между функциональными группами соседних макромолекул возникает правильное расположение цепей с образованием кристаллического порядка. При этом другие сегменты той же самой молекулярной цепи могут находиться за пределами кристаллических областей. Таким образом, отдельная макромолекула одновременно может входить как в кристаллические образования, так и в аморфные области. Такие рассуждения служат основой модели «бахромчатой мицеллы», схематически представленной на рисунке 3.2.

Рис. 3.2 - Схематическое изображение модели «бахромчатой мицеллы» [1].

При кристаллизации из расплава в отсутствие течения, когда на этот процесс не накладывается влияние внешних силовых полей, образующиеся кристаллиты характеризуются случайным расположением в пространстве. Кристаллиты, образующиеся в процессах литья и экструзии, анизотропны вследствие преимущественной ориентации цепей по направлению течения.

Силы межмолекулярного взаимодействия, действующие при кристаллизации полиамидов, главным образом обусловлены образованием водородных связей:

Стереорегулярность и образование водородных связей обычно считают основными особенностями строения полиамидов.

Водородные связи в полиамидах не локализуются только в кристаллических областях полимера. ИК-спектры медленно охлажденных полиамидов свидетельствуют о наличии наибольшего числа несвязанных амидных групп. Быстрое охлаждение расплава, осуществляемое в реальных технологических процессах, приводит к повышению доли аморфной составляющей в полиамидах и увеличению содержания несвязанных амидных групп.

В то время как результаты рентгеноструктурного анализа, говорящее о сосуществовании в полиамидах аморфных и кристаллических областей, удовлетворительно объясняется моделью «бахромчатой мицеллы», данные оптической поляризационной микроскопии свидетельствуют о наличии упорядоченных образований, значительно превышающих по размерам кристаллиты. Такие образования называют сферолитами. В полиамидах они являются полностью кристаллическими образованиями, а часть полимера, не входящая в сферолиты, составляет аморфную прослойку. Сферолиты обычно образуются из первичных зародышей (роль которых могут выполнять гетерогенные частицы), но они могут возникать и самопроизвольно. Электронномикроскопические исследования показывают, что сферолиты обладают ламелярной структурой и их кристаллизация протекает по механизму роста ламелей.

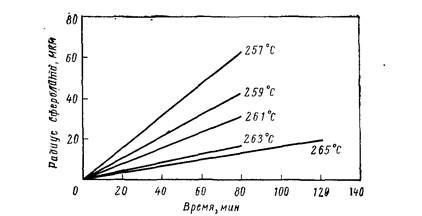

Сферолиты делятся на «положительные» и «отрицательные» в соответствии с их оптическими свойствами, проявляющимися в поляризованном свете. В зависимости от строения полиамида и условий роста кристаллов в поляризационном микроскопе можно наблюдать структуры различного типа. Часто микроскопические исследования проводят с целью обнаружения структурных дефектов, возникающих во время формирования изделий, а наблюдаемые картины хорошо согласуются с особенностями механических свойств полимера. Например, число и размер сферолитов, формирующихся при охлаждении полиамидов из расплава, зависят от скорости охлаждения и числа зародышей, присутствующих или образующихся в процессе охлаждения. Так, при медленном охлаждении расплава, возникает большое число крупных сферолитов большого размера. Радиальный размер сферолитов является линейной функцией времени. Это положение иллюстрируется данными рисунка 3.4, из которых следует, что скорость роста сферолитов не зависит от скорости диффузии.

Рис. 3.3 - Скорость роста сферолитов в ПА 66 при различных температурах [1].

4 Основные свойства и области применения полиамидов

Свойство — отличительная или характерная черта, качество. Применение — осуществление или использование чего-либо в деле, на практике.

4.1 Свойства алифатических полиамидов

Свойства алифатических полиамидов могут изменяться в широких пределах в зависимости от химической структуры. Одни полиамиды - твердые, рогообразные, в большинстве случаев кристаллические продукты белого цвета, другие - аморфные, прозрачные, стеклообразные вещества.

Макромолекулы полиамидов в твердом состоянии обычно имеют конформацию плоского зигзага. Благодаря наличию амидных групп макромолекулы полиамидов связаны между собой водородными связями, которые обусловливают относительно высокие температуры плавления кристаллических полиамидов.

Алифатические полиамиды растворяются лишь в сильнополярных растворителях, способных специфически сольватировать амидные группы, причем растворимость в значительной мере определяется строением полимера. Растворимость полиамидов, как правило, уменьшается с уменьшением числа метиленовых групп в звеньях макромолекул. Алифатические полиамиды растворяются при комнатной температуре в концентрированных кислотах, например в серной, азотной, муравьиной, монохлоруксусной, трихлоруксусной, в фенолах (фенол, крезол, ксиленол, тимол), хлорале, концентрированном растворе хлористого кальция и в спиртах. Универсальные растворители для полиамидов - трифторэтиловый и 2,2,3,3- тетрафторпропиловый спирты. Высококипящие спирты (например, бензиловый, фенилэтиловый, этиленгликоль)- более слабые растворители.

Гомополиамиды не растворяются в воде, бензоле и других углеводородах, низших спиртах. N-замещенные полиамиды характеризуются лучшей растворимостью и растворяются даже в менее полярных растворителях. Например, поли-N-этилундеканамид в этаноле растворяется при комнатной температуре, а в диоксане- при нагревании. Смешанные полиамиды обладают значительно лучшей растворимостью, чем соответствующие гомополимеры. Так, смешанный полиамид- 6,6/10,6 (40 : 60) растворяется в смеси хлороформа с метанолом, хотя соответствующие гомополимеры нерастворимы в этой смеси. Полиамиды, содержащие в своем составе алифатические и ароматические звенья, растворяются несколько хуже, чем алифатические полиамиды; они растворяются, как правило, только в трифторуксусной и серной кислотах.

Высокая кристалличность обусловливает хорошие физико-механические свойства полиамидов. Прочность при растяжении, модуль упругости при растяжении и твердость полиамидов возрастают с увеличением степени кристалличности, в то время как абсорбция влаги и ударная вязкость несколько уменьшаются. Полиамиды можно подвергать холодной вытяжке; при этом образуется «шейка». В результате вытяжки длина волокна или пленки возрастает на 400 - 600%. При холодной вытяжке происходит ориентация макромолекул полиамидов в направлений растяжения, что способствует повышению степени упорядоченности макромолекул и, следовательно, прочности (прочность при растяжении ориентированных волокон или пленок полиамидов 300 - 400 МН/м2, или 3000 - 4000 кгс/см2, а неориентированных 50 - 70 МН/м2, или 500 - 700 кгс/см2).

Алифатические полиамиды обладают хорошими физико-механическими свойствами, что обусловлено высокой степенью кристалличности и наличием межмолекулярных водородных связей. Прочностные характеристики полиамидов улучшаются с повышением степени кристалличности, при этом влагопоглощение несколько уменьшается. Свойства некоторых полиамидов приведены в таблицах.

Таблица 4.1 - Свойства промышленных алифатических полиамидов [2].

| Полиамид |

Плотн.,

г/см³

|

Tпл., °C |

Деформац. теплостойкость*,

°C

|

Коэф. линейного расширения,

10¯⁵K¯¹

|

, ,

МПа

|

, МПа , МПа |

Поли-e-капроамид

[— OC(CH₂)₅NH— ]n.

|

1,14 |

212 |

200 |

6 |

85 |

Полигексаметиленадипинамид

[-HN (CH₂)₆NHCO (СН₂)₄СО-]n

|

1,14 |

255 |

225 |

7 |

90 |

Полигексаметиленсебацинамид

[-HN (CH₂)₆NHCO (СН₂)₈СО-]n

|

1,10 |

215-220 |

175 |

6 |

70 |

90 |

Политетраметиленадипинамид

[-HN (CH₂)₄NHCO (СН₂)₄СО— ]n

|

— |

295 |

— |

— |

80 |

Поли-w-ундеканамид

[-HN (CH₂)₁₀CO- ]n

|

1,10 |

185 |

— |

— |

70 |

— |

Полидодеканамид

[ — HN (CH₂)₁₁CO — ]n

|

1,02 |

180 |

140 |

— |

50 |

65 |

Продолжение таблицы 4.1 - Свойства промышленных алифатических полиамидов [2].

| Полиамид |

Ударная вязкость**,

кДж/м²

|

Водопо-глоще-ние***, % |

, ,

Ом·см

|

Электрич. прочность, кВ/мм |

tg d (при 1МГц |

e (при 1МГц) |

Поли-e-капроамид

[— OC(CH₂)₅NH— ]n.

|

5,0 |

1,7 |

6,5 ·10¹⁵ |

13 |

0,016 |

3,6 |

Полигексаметиленадипинамид

[-HN (CH₂)₆NHCO (СН₂)₄СО-]n

|

4,5 |

1,3 |

4·10¹⁵ |

27 |

0,029 |

2,9 |

Полигексаметиленсебацинамид

[-HN (CH₂)₆NHCO (СН₂)₈СО-]n

|

3,0 |

0,36 |

1·10¹⁵ |

23 |

0,020 |

3,1 |

Политетраметиленадипинамид

[-HN (CH₂)₄NHCO (СН₂)₄СО— ]n

|

— |

— |

— |

— |

— |

— |

Поли-w-ундеканамид

[-HN (CH₂)₁₀CO- ]n

|

— |

— |

1·10¹⁴ |

— |

0,025 |

3,2 |

Полидодеканамид

[ — HN (CH₂)₁₁CO — ]n

|

6,5 |

— |

12-25 |

0,025 |

3,3 |

* Под нагрузкой 0,46 МПа. ** По Шарпи с надрезом. *** В течение 24 ч при 23 °С.

Химические свойства полиамидов определяются в основном наличием амидных групп в макромолекулах. Полярный характер амидной связи обусловливает большую чувствительность полиамидов к различным полярным агентам (к кислотам, щелочам, аминам, воде и другие) под воздействием которых могут протекать деструктивные реакции: гидролиз, ацидолиз, аминолиз и другие. При комнатной температуре полиамиды устойчивы к действию гидролизующих агентов. Так, вода совершенно не гидролизует полиамиды; в концентрированных кислотах, например в серной и муравьиной, полиамиды растворяются без заметной деструкции. При повышении температуры скорость гидролиза резко возрастает.

Полиамиды перерабатываются всеми известными методами переработки пластмасс. Хорошо обрабатываются фрезерованием, точением, сверлением и шлифованием. Легко свариваются высокочастотным методом. Хорошо окрашиваются.

Полиамиды обладают повышенной по сравнению с другими термопластами гигроскопиностью. Некоторые полиамиды могут поглощать из окружающей среды до 10% (масс.) воды. Это вызывает осложнения при переработке и применении полиамидов, поскольку наличие влаги в полимере влияет не только на большинство его свойств, но и на стабильность размеров изделия.

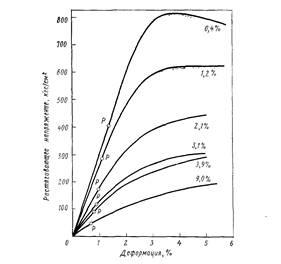

Влияние влаги в ПА 6 на зависимость напряжение — деформация показано на рис. 4.1. По мере увеличения содержания влаги более 1.2% хорошо различимая точка перегиба на кривых размывается.

Рис. 4.1. Кривые напряжение — деформация для ПА 6 различной влажности (цифры у кривых при 20 °С) (отрезок ОР — линейный участок) [1].

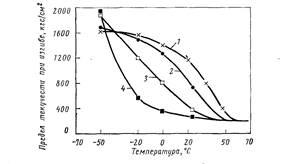

На рис. 4.2 показано, то предел текучести ПА 6 при изгибе в интервале температур от -40 до 50 °С уменьшается с повышением влагосодержания.

Рис. 4.2 – Зависимость предела текучести при изгибе от температуры для ПА 6 различной влажности: 1

— 0,2%; 2

— 1,3%; 3

— 3,5%; 4

— 8.3% [1].

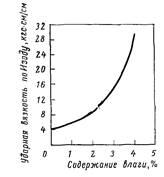

Особенно заметно влияние влажности на ударную вязкость полиамидных образцов с надрезом. Как видно на рис. 4.3, эта величина возрастает в пять раз при увеличении содержания влаги в ПА 66 от 1 до 4%.

Рис. 4.3 – Влияние влажности ПА 66 на его ударную вязкость при комнатной температуре [1].

.

Твердость полиамида чрезвычайно чувствительна к изменению влажности, поскольку это свойство характеризует главным образом поверхностные слои полимера, в которых обычно наблюдается наибольшие колебания концентрации влаги.

Литье под давлением является, несомненно, самым распространенным и перспективным способом переработки полиамидов в изделия. По технологическим свойствам промышленные полиамиды, перерабатываемые литьем под давлением, отличаются от других термопластов следующими показателями: низкой вязкостью, высокой температурой расплава; узким температурным интервалом переработки; чувствительностью к влаге; резким переходом из твердого состояния в жидкое.

Объемная усадка расплава довольно высока (16 – 17%) ввиду высоких температур литья, а также из-за того, что при охлаждении образуется кристаллическая структура. Для устранения этого явления требуются очень высокие давления формования.

Для расплавления полиамидов требуется тепла больше, чем для расплавления других распространенных термопластов. Это видно из данных приведенных ниже:

Табл. 4.2 – Влияние условий формования высокотекучего материала на качество готового изделия [1].

| полимер |

Общее потребление тепла для перехода твердого полимера в расплавленное состояние,

ккал/кг

|

| Полистирол общего назначения |

65 |

| Полиэтилен низкой плотности |

140 — 170 |

| Полиэтилен высокой плотности |

170 — 200 |

| Полиацетали |

100 |

| Полиамиды |

150—180 |

| Полиакрилаты |

70 |

| Полипропилен |

140 |

| Поливинилхлорид |

40 — 85 |

| Ацетат целлюлозы |

70 |

| Ацетобутират целлюлозы |

65 |

| Сополимер АБС |

75 — 95 |

| Сополимеры стирола с акрилонитрилом |

65 — 85 |

Превышение температуры расплава полиамида сверх допустимой границы интервала переработки может происходить либо из-за плохого регулирования температуры, либо вследствие выделения дополнительного количества тепла при трении расплава во впускных каналах. Все это ведет к термодеструкции материала и ухудшению его свойств.

4.2 Технологические свойства полиамидов

Технологический процесс получения полиамидных волокон включает в себя три основных этапа: синтез полимера, формование и его текстильную обработку. Перерабатывают полиамид литьем под давлением, экструзией, прессованием, полимеризацией в форме (капролон), пневмо- и вакуум-формованием.

Табл. 4.3 – Основные технологические свойства полиамидов и стеклонаполненных (НС) материалов на их основе [3].

| Свойства |

ПА 6 |

ПА 66 |

ПА 6.10 |

ПА 12Л |

ПА 12Л-ДМ |

Капролон В |

П548 (спиртора-створимый) |

ПА 6НС |

ПА 610НС |

ПА66НС |

| Плотность кг/м³ |

1130 |

1140 |

1100 |

1020 |

1020 |

1150 |

1120 |

1350 |

1350 |

1300 |

| Температура пл. °С |

215 |

260 |

220 |

180 |

177-182 |

220-225 |

150 |

207-211 |

230 |

250 |

| Разрушающее напряжение МПа, при : |

| растяжении |

66-80 |

80-100 |

50-58 |

50 |

40-48 |

90-95 |

30 |

120-150 |

120-140 |

160-250 |

| изгибе |

90-100 |

100-120 |

80-90 |

60 |

44-47 |

120-150 |

18 |

| сжатии |

85-100 |

100-120 |

70-90 |

60 |

66 |

100-110 |

70 |

| Относительное удлинение при разрыве, % |

80-150 |

80-100 |

100-150 |

200-280 |

150-300 |

6-20 |

250 |

2-7 |

2-5 |

2-4 |

| Ударная вязкость кДж/м² |

100-120 |

90-95 |

80-125 |

80-90 |

60-80 |

100-150 |

150 |

30-50 |

35-55 |

20-30 |

| Твердость по Бринеллю, МПа |

150 |

100 |

120 |

75 |

80-87 |

130-150 |

40 |

130-150 |

150-250 |

110-180 |

| Теплостойкость по Мартенсу, °С |

55 |

75 |

60 |

50 |

50 |

75 |

50 |

80 |

100-140 |

110-140 |

| Морозостойкость, °С |

-30 |

-30 |

-60 |

-40 |

-40 |

-60 |

-40 |

-50 |

-50 |

| Водопоглощение за 24 часа, % |

3,5 |

7-8 |

до 4 |

До 1,7 |

До 1,4 |

2-7 |

8-10 |

| Коэффициент трения по стали |

0,14 |

0,15 |

0,15 |

0,28 |

0,18 |

0,13 |

0,27 |

0,3-0,4 |

0,4 |

| Диэлектрическая проницаемость при 10⁶ Гц |

3,6 |

4 |

4,5 |

3,2 |

3,4 |

3,4-4,7 |

4,6 |

3,8 |

3,0-3,5 |

4,0 |

| Тангенс угла диэлектрических потерь при 10⁶ Гц |

0,03 |

0,02 |

0,04 |

0,02 |

0,03 |

0,03 |

0,03 |

0,025 |

0,025 |

0,04 |

Табл. 4.4 – Показатели пожароопасности (Тв – температура воспламенения, Тсв – температура самовоспламенения) [3].

| Полиамид |

Температура, °С |

Теплота сгорания, МДж/кг |

| Тв |

Тсв |

| ПА 6 (капрон) |

395 |

424 |

31 |

| ПА 66 (нейлон) |

355 |

435 |

31-32 |

Полиамид: поведение пламени – горит и самозатухает, окраска пламени – голубое, желтоватое по краям, запах – жженого рога или пера.

Табл. 4.5 – Пределы измерений механических свойств полиамидов [3].

| Наименование |

Предел прочности, МПа |

Относительное удлинение, % |

Модуль упругости, МПа |

Твердость, МПа |

Ударная вязкость, кДж/м² |

|

|

|

ε |

Е*10ˉ³ |

Еи*10ˉ³ |

НВ |

а |

|

| ПА 6 |

55-77 |

- |

90-100 |

100-150 |

1,2-1,5 |

- |

100-120 |

90-130 |

5-10 |

| Полиамид 610 |

50-60 |

- |

45-70 |

100-150 |

- |

- |

100-150 |

100-125 |

5-10 |

| Полиамид 612 |

160 |

- |

- |

26 |

- |

2,2-2,3 |

130 |

140 |

-3 |

| Полиамиды стеклонаполненные |

69-132 |

- |

100-230 |

2-12 |

9,0 |

- |

90-100 |

9-44 |

5-10 |

Табл. 4.6 – Температурные характеристики [3].

| Марка |

Предел рабочих температур |

Теплостойкость по Мартенсу, °С |

Температура плавления, °С |

| верхний |

нижний |

| ПА 6 |

80-105 |

-20 |

75-76 |

217-226 |

| ПА 6 блочный |

60 |

-60 |

- |

221-223 |

| ПА 6НС |

80-100 |

-40 |

- |

207-211 |

| ПА 610 |

80-100 |

-40 |

55-60 |

215-221 |

| ПА 610 НС |

100-110 |

-50 |

- |

- |

| ПА 66 |

80-100 |

-30 |

- |

254-262 |

| ПА 66НС |

100-110 |

-50 |

- |

250 |

| ПА 66/6 |

90-110 |

- |

- |

212-220 |

| ПА 12 |

70-80 |

-60 |

- |

178-180 |

| ПА 12НС |

90 |

-60 |

- |

- |

Табл. 4.7 – Влияние влажности на свойства полиамидов [3].

| Марка полиамида |

/ / |

/ / |

/ / |

/ / |

/ / |

/ / |

НВ/ |

| ПА 6 |

1,3-1,45 |

1,9-2,7 |

1,8 |

2-3,3 |

2,6-3 |

- |

1,8-2,1 |

| ПА 6-НС |

1,4-1,7 |

1,6-1,9 |

- |

1,3-1,7 |

1,6-1,7 |

- |

1,45-1,9 |

| ПА 66 |

1,3-1,45 |

1,9-2,4 |

1,7 |

2-2,3 |

2-2,4 |

1,7 |

1,6-1,9 |

| ПА 6-ВС |

1,3-1,55 |

1,3-1,45 |

- |

1,2-1,45 |

1,4-1,7 |

- |

1,2-1,7 |

| ПА 6,12 |

1,17 |

- |

- |

- |

1,6 |

- |

- |

Примечание:  – прочность при изгибе, Е – модуль упругости материала – прочность при изгибе, Е – модуль упругости материала

4.3 Применение алифатических полиамидов

В промышленности применяют главным образом алифатические полиамиды. Полиамиды используют в различных отраслях промышленности и, в первую очередь, в производстве синтетических волокон, обладающих высокой прочностью, устойчивостью к истиранию, гниению, действию бактерий и моли. Полиамиды применяют также для изготовления пленок, деталей машин- шестерен, подшипников, втулок и др.

К наиболее распространенным алифатическим полиамидам, производимым в промышленном масштабе, относятся: полигексаметиленадипинамид, полигексаметиленсебацинамид, поли-ε-капроамид, поли-ω-энантоамид, поли-ω-ундеканамид и полидодеканамид, сравнительно низкомолекулярные полиамиды (молекулярная масса 2000 - 10000), получаемые из полимеризованных ненасыщенных жирных кислот и различных полиаминосоединений. Низкомолекулярные полиамиды используют как отвердители для эпоксидных смол; в композиции с эпоксидными смолами- для изготовления заливочных компаундов, в качестве клеев и связующих для стеклопластиков. В качестве примера можно привести также сополимер (отечественная марка П-54) гексаметилендиаммонийадипината (50% соли АГ) с ε-капролактамом (50%), применяемый для изготовления прокладочных материалов и изделий, используемых в кабельной, химической и авиационной промышленности; сополимер (марка П-548) гексаметилендиаммонийадипината и гексаметилендиаммонийсебацината (37% соли АГ и 19% соли СГ) с ε-капролактамом (44%), применяемый для изготовления пленок, прокладочного материала; сополимер (марка П-АК7) 93% соли АГ и 7% ε-капролактама, применяемый как водо-, масло- и бензостойкий материал, устойчивый к истиранию, обладающий абразивостойкостью и низким коэффициентом трения; сополимер (марка П-АК80/20) 80% соли АГ и 20% ε-капролактама, применяемый как конструкционный материал для изготовления шестерен для зубчатых передач, втулок, вкладышей подшипников и т. д., а также изделий массового потребления.

Обычное обозначение полиамидов на российском рынке ПА или PA. В названиях алифатических полиамидов после слова «полиамид» ставят цифры, обозначающие число атомов углерода в веществах, использованных для синтеза полиамида. Так, полиамид на основе ε-капролактама называется полиамидом-6 или PA 6. Полиамид на основе гексаметилендиамина и адипиновой кислоты полиамидом-6,6 или PA 66 (первая цифра показывает число атомов углерода в диамине, вторая в дикарбоновой кислоте). Помимо обычных обозначений для полиамидов могут использоваться и названия торговых марок: капрон, нейлон, анид, капролон, силон, перлон, рильсан.

Из всего многообразия полиамидов наибольшее промышленное значение имеют:

PA 6 Полиамид 6, поликапроамид, капрон;

PA 66 Полиамид 66, полигексаметиленадипамид;

PA 610 Полиамид 610, полигексаметиленсебацинамид;

PA 612 Полиамид 612;

A 11 Полиамид 11, полиундеканамид;

PA 12 Полиамид 12, полидодеканамид;

PA 46 Полиамид 46;

PA 69 Полиамид 69;

PA 6/66 (PA 6.66) Полиамид 6/66 (сополимер);

PA 6/66/610 Полиамид 6/66/610 (сополимер).

Заключение

Были успешно изучены свойства алифатических полиамидов, особенности их строения и способы синтеза. Рассмотрены способы применения полиамидов.

Полиамид - это материал с высокой прочностью при разрыве и стойкостью к износу. Он сохраняет эластичность при низких температурах, так что температурный интервал их использования очень широк. Полиамид используется при производстве изделий любыми способами переработки пластмасс. Самое распространенное - литье под давлением и экструзия. Полиамид применяют для изготовления синтетических волокон, искусственного меха и кожи, пленки, пластмассовые изделия. Во всех областях промышленности полиамид нашел применение. Его используют в электротехнической, автомобильной, авиационной, нефтедобывающей, приборостроительной, медицинской промышленности.

Список

использованных

источников

:

1. Технология пластмасс на основе полиамидов. У.Е. Нельсон; /под редактурой А.Я. Малкиной – Москва, издательство «Химия», 1979 год.

2. Энциклопедия полимеров 3 том. /Под ред. В.А. Каргина и др. - М.: Советская энциклопедия, 1972 год.

3. Сайт http://www.poliamid.ru/

|