| ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ЛЕСОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра станков и инструментов

И. Т. Глебов

Подъемно-транспортные машины отрасли:

Проектирование аспирационной системы деревообрабатывающего цеха

Методические указания

для выполнения учебных заданий и дипломных проектов студентами очной и заочной форм обучения

направления 635600 "Технология лесозаготовительных и деревообрабатывающих производств"

специальности 260200 "Технология деревообработки" по дисциплине "Подъемно-транспортные машины отрасли"

Екатеринбург

2005

Аннотация

Методические указания разработаны для студентов специальности 260200

с возможностью использования студентами специальности 170402

.

Учебные дисциплины:

– "Подъемно-транспортные машины отрасли" (раздел: пневмотранспорт деревообрабатывающих предприятий, специальность – 260200);

– "Пневмотранспорт деревообрабатывающих предприятий" (специальность – 170402);

– Дипломное проектирование (специальности: 260200 – конструктивная часть; 170402 – тема проекта).

Проф. кафедры станков и инструментов И.Т. Глебов

Методические указания предназначены для выполнения студентами специальности 260200 учебных заданий при изучении раздела "Пневмотранспорт" учебной дисциплины "Подъемно-транспортные машины отрасли", а также для выполнения дипломных проектов.

В учебных заданиях и дипломных проектах обычно решается задача следующего содержания "Выполнить проект централизованной аспирационной системы деревообрабатывающего цеха".

Аспирационной называется система, обеспечивающая нормативные санитарно-гигиенические условия труда в рабочей зоне станка.

В деревообрабатывающих цехах применяются централизованные аспирационные системы прямоточные и рециркуляционные. Прямоточная система выбрасывает очищенный теплый воздух в атмосферу. Ее рекомендуется применять в случае, если в цехе обрабатывается сырой лесоматериал. Рециркуляционная система возвращает очищенный воздух в цех. Она может работать только с сухими древесными частицами.

В задании на проектирование аспирационной системы цеха обычно прилагается схема технологического процесса, планировка цеха, указывается место расположения вентиляторов и бункера для временного хранения измельченных отходов.

Каждая аспирационная подсистема состоит из ответвлений (воздуховодов), подключаемых к приемникам станков, коллектора, магистрального воздуховода и вентилятора. Магистральные воздуховоды подсоединяются либо к циклонам, смонтированными на бункере, либо к рукавным тканевым фильтрам, установленным в корпусе бункера.

Оптимальная производительность по отсасываемому воздуху одной централизованной аспирационной подсистемы принимается около 7...10 тыс. м3

/ч. Количество централизованных аспирационных подсистем n

находят по сумме значений объемов отсасываемого воздуха каждым отсосом дереворежущих станков:

, (1) , (1)

где Q

mini

– минимальный объем отсасываемого воздуха отдельного механизма резания станка (прил. 1);

m

– количество отсосов механизмов резания всех станков цеха.

Для повышения надежности работы в централизованную аспирационную систему лучше не включать отсосы станков с производительностью по воздуху менее 400 м3

/ч. Воздуховод, подведенный к такому отсосу, имеет небольшой диаметр и поэтому создает большое сопротивление движению воздуха. Такие станки лучше подключать к автономным стружкоотсосам [1].

Прокладку воздуховодов в цехе осуществляют двумя способами: с верхней или с нижней разводкой.

В первом случае воздуховоды прокладывают на высоте 2,5 – 4,0 м над полом и соединяют вертикальными стояками с отсосами станков. Трубы должны быть надежно закреплены на трапециях, подвесках к балкам перекрытия, потолку и не мешать движению транспортных средств, кран-балки, например.

При нижней разводке все трубы располагаются под полом и соединяются с отсосами станков вертикальными стояками. Трубы прокладываются в штольнях или подвальном помещении. Обслуживание таких воздуховодов затруднено.

Все горизонтальные воздуховоды желательно размещать в двух направлениях – вдоль и поперек цеха. Надо избегать наклонного расположения труб, стараясь прокладывать их только горизонтально и вертикально. При этом надо стремиться получить меньшее количество отводов (колен).

Для отделения и очистки воздуха от древесных частиц в аспирационных системах используют циклоны или рукавные тканевые фильтры. При этом сопротивление циклона или фильтра должно быть в пределах 900...1200 Па [2, 3].

Сопротивление циклонов определяется по аэродинамическим характеристикам (прил. 2) в зависимости от количества проходящего через них воздуха.

Расчет рукавных фильтров.

Гидравлическое сопротивление рукавного фильтра D

р

определяется по следующей формуле, Па:

, (2) , (2)

где D

руд

– удельное гидравлическое сопротивление, Па×ч/м, D

руд

= 10 – 15 Па×ч/м;

Q

– производительность фильтра по воздуху, м3

/ч;

S

– площадь фильтрации рукавов, м2

.

При расчете задаются значением D

р

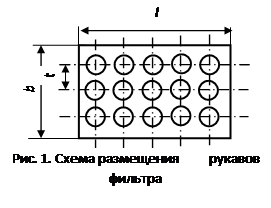

в пределах от 900 до 1200 Па. Из (2) находят площадь фильтрации рукавов. Затем задаются диаметром рукава (120-140 мм) и длиной. Находят поверхность одного рукава, а затем – количество рукавов. Предлагается схема размещения рукавов (рис. 1). При расчете задаются значением D

р

в пределах от 900 до 1200 Па. Из (2) находят площадь фильтрации рукавов. Затем задаются диаметром рукава (120-140 мм) и длиной. Находят поверхность одного рукава, а затем – количество рукавов. Предлагается схема размещения рукавов (рис. 1).  При этом размер b

или l

должен обеспечить проезд самосвала под бункером (3...3,5 м). При этом размер b

или l

должен обеспечить проезд самосвала под бункером (3...3,5 м).

По схеме блока фильтров уточняют возможное количество рукавов, находят их площадь и окончательно уточняют потерю давления рукавных фильтров.

Схема бункера с блоком рукавных фильтров показана на рис. 2. На стойках 1 смонтирован бункер для временного хранения древесных частиц, блок тканевых рукавов 2, вибраторы 3, камера для очищенного воздуха 4, патрубок для подачи очищенного воздуха в цех 5 и патрубок 6 для подачи запыленного воздуха в бункер. При такой схеме установки разгрузка бункера производится при выключенных вентиляторах. Самосвал ставится под погрузку в пространство 7. Общий вид установки показан на рис. 3.

Для подготовки исходных данных необходимо прежде всего проложить трассы ответвлений к коллектору и трассу магистрального сборного трубопровода от коллектора через вентилятор к пылеуловителю, установленному на бункере. Для этого используют чертеж размещения технологического оборудования. Кроме того, делают поперечный разрез цеха для указания необходимых высотных отметок.

Для наглядности без масштаба вычерчивают расчетную схему кустовой трубопроводной сети с указанием высотных отметок отсосов 1 (рис. 4), ответвлений, коллектора 2, магистрального всасывающего трубопровода 3, вентилятора 4, магистрального нагнетательного трубопровода 5 и приемного патрубка циклона 6.

Место установки коллектора выбирается так, чтобы потеря давления в ответвлениях была бы по возможности одинаковой, т.е. незначительно отличалась бы от максимального значения. Практически коллектор устанавливают как можно ближе к торцовочным станкам и к станкам, в отсосах которых назначается большая скорость воздушного потока.

На схеме точно показывают количество отводов, их угол поворота, указывают развернутые длины участков. Для этого по чертежу трассы воздуховодов аспирационной системы с помощью миллиметровой линейки и с учетом масштаба чертежа, а также высотных отметок трассы, определяют развернутую длину ответвлений. Находят длину участков магистрального трубопровода. Результаты измерений и аспирационные характеристики станков (прил. 1) записывают в таблицу, заполняемую по форме табл. 1. На схеме точно показывают количество отводов, их угол поворота, указывают развернутые длины участков. Для этого по чертежу трассы воздуховодов аспирационной системы с помощью миллиметровой линейки и с учетом масштаба чертежа, а также высотных отметок трассы, определяют развернутую длину ответвлений. Находят длину участков магистрального трубопровода. Результаты измерений и аспирационные характеристики станков (прил. 1) записывают в таблицу, заполняемую по форме табл. 1.

Таблица 1

Исходные данные кустовой аспирационной системы

| № отсоса,

модель станка

|

Режущий инструмент

|

Диаметры присоединительных патрубков отсосов, м

|

Объем отсасываемого воздуха

Qmin

, м3

/ч

|

Скорость воздуха в сечении патрубка отсоса и (воздуховода) v

, м/с

|

Коэффициент гидравлического сопротивления отсосов x

|

Выход отходов всего и в том числе пыли (в знаменателе) G, кг/ч

|

Пример

| ЦА-2А

|

Пила А

|

0,1

|

850

|

30,1(17)

|

1,0

|

357,5/32,5

|

Количество отводов ответвлений – 3 с углом поворота 90°, Sxо

= 0,45. Высота приемника стружки станка показана на схеме Количество отводов ответвлений – 3 с углом поворота 90°, Sxо

= 0,45. Высота приемника стружки станка показана на схеме

И так далее для каждого ответвления.

Длина магистрального трубопровода за коллектором- 12 м.

Расчет выполняют на компьютере по программам "KAS рециркуляционная" или "KAS прямоточная" (программы прилагаются отдельным файлом).

После ввода исходных данных на дисплее отображаются результаты расчетов, которые надо прочитать и подкорректировать в соответствии с приведенными в программе указаниями.

В п. 1 приводятся диаметры трубопроводов ответвлений. Их надо округлить в меньшую сторону до размеров стандартного ряда.

В конце расчетов приводится значение напора вентилятора. Помните, развиваемый напор центробежного пылевого вентилятора не превышает 3200 Па. Если эта цифра получилась больше, то сначала проверьте правильность ввода исходных данных, а затем обратитесь к п. 12 и попытайтесь уменьшить потери давления в коллекторе.

После благополучного выполнения расчетов выбирается вентилятор [1].

Пояснительную записку к проекту аспирационной системы рекомендуется выполнить по следующей структурной схеме.

Введение

1. Общие сведения об аспирационных системах (определение, типы систем, их достоинства и недостатки).

2. Характеристика деревообрабатывающего цеха (назначение цеха, характеристика обрабатываемой древесины, описание технологического процесса и используемых в цехе станков, наличие в цехе станков с расходом аспирационного воздуха около 400 м3

/час, выбор типа аспирационной системы).

3. Определение количества аспирационных подсистем.

4. Выбор типа пылеуловителя, определение его гидравлического сопротивления.

5. Прокладка трасс воздуховодов аспирационных подсистем и системы.

6. Подготовка исходных данных.

7. Расчет аспирационной системы цеха, оценка полученных результатов, выбор вентилятора.

8. Ведомость труб, необходимых для монтажа аспирационной системы цеха.

По проекту аспирационной системы цеха выполняется чертеж плана цеха с указанием станков, трасс воздуховодов. На чертеже указываются диаметры и длины всех ответвлений и магистральных воздуховодов, воздуховодов возврата очищенного воздуха в цех. Кроме того, делается поперечный разрез цеха с указанием бункера, вентилятора, коллектора и высотных отметок.

1. Глебов И.Т., Рысев В.Е.

Аспирационные и транспортные системы деревообрабатывающих предприятий. – Екатеринбург: Урал. гос. лесотехн. ун-т, 2004. – 180 с.

2. Глебов И.Т., Сулинов В.И., Хакимова С.Я.

Пневмотранспорт деревообрабатывающих предприятий. – Екатеринбург: УГЛТУ, 2000. – 156 с.

3. Александров А.Н., Козориз Г.Ф.

Пневмотранспорт и пылеулавливающие сооружения на деревообрабатывающих предприятиях. – М.: Лесн. пром-сть, 1988. – 248 с.

Приложение 1

Аспирационные характеристики деревообрабатывающих станков

| Модель станка

|

Режущий инструмент

|

Диаметры присоединительных патрубков

отсосов,

м

|

Объем отсасываемого воздуха

Qmin

, м3

/ч

|

Скорость воздуха в сечении патрубка отсоса и (воздуховода) v

, м/с

|

Коэффициент гидравлического сопротивления отсосов x

|

Выход отходов всего и в том числе пыли (в знаменателе) М

, кг/ч

|

Станки круглопильные

| ЦА-2А

|

Пила А

|

0,1

|

850

|

30,1(17)

|

1,0

|

357,5/32,5

|

| Ц6-2

|

Пила А

|

0,11

|

840

|

24,8(17)

|

1,0

|

36,4/2,13

|

| ЦДК4-2

|

Пила А

|

0,084

|

698

|

35,0(17)

|

1,0

|

122,9/9,75

|

| ЦДК4-3

|

Пила А

|

0,13

|

1000

|

20,9(17)

|

1,2

|

122,9/9,75

|

| ЦДК5-2

|

Пила А

|

0,155

|

1200

|

17,7(17)

|

1,0

|

351,0/32,5

|

| ЦМР-2

|

10 пил А

|

0,234

|

5004

|

32,3(17)

|

0,6

|

265,2/32,5

|

Продолжение прил.1

| Модель станка

|

Режущий инструмент

|

Диаметры присоединительных патрубков отсосов,

м

|

Объем отсасываемого воздуха

Qmin

, м3

/ч

|

Скорость воздуха в сечении патрубка отсоса и (воздуховода) v

, м/с

|

Коэффициент гидравлического сопротивления отсосов x

|

Выход отходов всего и в том числе пыли (в знаменателе) М

, кг/ч

|

| ЦПА-2

|

Пила А

|

0,14

|

840

|

15,2(17)

|

1,0

|

68,64

|

| ЦПА-40

|

Пила А

|

0,08

|

633

|

35,0(17)

|

1,0

|

68,64/7,47

|

Станки ленточнопильные

| ЛС40-01

|

Пила А

|

0,1

|

435

|

15,4(17)

|

0,8

|

42,25/18,9

|

| ЛС80-6

|

Пила А

|

0,15

|

1272

|

20,0(17)

|

0,8

|

42,25/18,9

|

Станки фрезерные

| Ф-4, Ф-6

|

Фреза А

|

0,13

|

1350

|

28,8(18)

|

0,8

|

33,8/1,35

|

| Ф-5

|

Фреза А

|

0,13

|

1500

|

23,6(18)

|

0,8

|

33,8/1,35

|

| ФС-1

|

Фреза А

|

0,164

|

1350

|

17,9(18)

|

1,5

|

57,2/2,29

|

| ФСА

|

Фреза А

|

0,151

|

1160

|

18(18)

|

1,5

|

40,3/2,6

|

Продолжение прил.1

| Модель станка

|

Режущий инструмент

|

Диаметры присоединительных патрубков отсосов,

м

|

Объем отсасываемого воздуха

Qmin

, м3

/ч

|

Скорость воздуха в сечении патрубка отсоса и (воздуховода) v

, м/с

|

Коэффициент гидравлического сопротивления отсосов x

|

Выход отходов всего и в том числе пыли (в знаменателе) М

, кг/ч

|

| ФСА-1

|

Фреза А

|

0,164

|

1350

|

18(18)

|

1,5

|

40,3/2,6

|

| ФСШ-1

|

Фреза А

|

0,164

|

1350

|

17,9(18)

|

1,5

|

33,8/2,6

|

Станки продольно фрезерные четырехсторонние,

фуговальные, рейсмусовые

| С16-4А

|

Фрезы:

верхняя А

нижняя Б

вертикальные В, Г

|

0,186

0,155

0,145

|

5690, в т.ч.:

1956

1358

1188

|

20

20

20

|

0,8

0,8

0,8

|

409,5/18,9

|

| С26-2М

|

Фрезы:

верхняя А

нижняя Б

вертик. В, Г

калевочная Д

|

0,127

0,127

0,11

0,127

|

4104, в т.ч.:

912

912

684

912

|

20

20

20

20

|

0,8

0,8

0,8

0,8

|

871,0/37,7

|

Продолжение прил.1

| Модель станка

|

Режущий инструмент

|

Диаметры присоединительных патрубков отсосов,

м

|

Объем отсасываемого воздуха

Qmin

, м3

/ч

|

Скорость воздуха в сечении патрубка отсоса и (воздуховода) v

, м/с

|

Коэффициент гидравлического сопротивления отсосов x

|

Выход отходов всего и в том числе пыли (в знаменателе) М

, кг/ч

|

| СФ4-1,

СФА4-1

|

Ножевой вал А

|

0,175

|

1500

|

17,3(18)

|

1,0

|

149,5/26,0

|

| СФ6

|

Ножевой вал А

|

0,16

|

1320

|

18,2(18)

|

0,8

|

191,1/19,5

|

| СФ6-1,

СФК6-1

|

Ножевой вал А

|

0,175

|

1600

|

18,5(18)

|

1,0

|

191,1/19,5

|

| С2Ф4-1,

(С2Ф3-3)

|

Ножевой вал А

То же Б

|

0,175

0,075

|

1500

264

(176,4)

|

17,3(18)

16,6

(18)

|

1,0

1,0

|

223,6/16,2

|

| СР6

|

Ножевой вал А

|

0,16

|

1440

|

17,3(18)

|

1,0

|

294/10,3

|

| СР12

|

Ножевой вал А

|

0,16

|

2160

|

18,2(18)

|

1,0

|

402/12

|

Станки шипорезные, шлифовальные

| ШПА-40

|

Фреза А

|

0,15

|

1907

|

30(18)

|

1,0

|

45,9/4,59

|

Окончание прил.1

| Модель станка

|

Режущий инструмент

|

Диаметры присоединительных патрубков отсосов,

м

|

Объем отсасываемого воздуха

Qmin

, м3

/ч

|

Скорость воздуха в сечении патрубка отсоса и (воздуховода) v

, м/с

|

Коэффициент гидравлического сопротивления отсосов x

|

Выход отходов всего и в том числе пыли (в знаменателе) М

, кг/ч

|

| ШО10-А,

ШО15-А

|

Пила А

Проушечный диск Б

Фреза В, Г

|

0,07

0,12

0,1

|

415

1221

848

|

30(18)

30(18)

30(18)

|

1,0

1,0

1,0

|

Всего:

117,0/13,0

|

| ШлПС-7

|

Лента А, Б

|

0,18

|

А-1500

Б-1500

|

16,4(16)

|

1,2

|

6,695/6,695

|

| ШлДБ-5

|

Шлифовальные диски А, Б, В, Г

Бобина Д

|

0,138

0,06

|

1080, 1080,

1080, 1080

204

|

20

|

1,1

|

Всего:

4,992/

4,992

|

Приложение 2

Аэродинамические характеристики циклонов

Введение. 2

1. Определение количества систем.. 3

2. Прокладка воздуховодов. 4

3. Выбор типа пылеуловителя. 4

4. Подготовка исходных данных. 6

5. Гидравлический расчет. 7

6. Подготовка пояснительной записки и чертежей. 8

Библиографический список. 9

Приложения. 10

Оглавление. 16

|