| Министерство общего и профессионального образования Российской Федерации

Волгоградский государственный технический университет

Кафедра'' Технологии материалов''

Реферат

Тема: '' Суперфиширование''.

Выполнил:

Студент гр. М-434

Просин Д.А.

Проверил:

Петрова В.Ф.

Волгоград 2000

ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ ПРОЦЕССА СУПЕРФИНИШИРОВАНИЯ

Общие признаки и Особенности процесса суперфиниширования

В настоящее время в серийном и массовом производстве при изготовлении ответственных деталей предъявляются высокие требования к точности и шероховатости поверхности: некруглость менее 1 мкм, волнистость менее 0,2 мкм, нецилиндричность и непрямолинейность образующей менее 2—5 мкм, параметр шероховатости Ra

=

0,02— 0,8 мкм, отсутствие дефектного слоя металла (структурно-фазовых изменений, напряжений растяжения, микротрещин), определенные значения параметров формы микронеровностей и опорной поверхности.

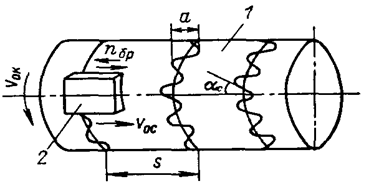

Обеспечение этих требований достигается с помощью таких процессов абразивной обработки, как хо-нингование и суперфиниширование брусками из традиционных и сверхтвердых абразивных материалов. Эти процессы относят к процессам доводки; хонингование производится при одновременно выполняемых вращательном и возвратно-поступательном движениях инструмента (головки с брусками), суперфиниширование— при вращении заготовки и колебательном движении бруска. Суперфинишная головка с бруском или заготовка может совершать также движение подачи вдоль оси заготовки. На рис. 1.1 приведенa схемa рабочих движений. При суперфинишировании прижим бруска осуществляется с помощью гидравлических или пневматических систем.

При контакте рабочей поверхности бруска с обрабатываемой поверхностью заготовки происходит царапание металла одновременно большим числом абразивных частиц. Размер таких частиц при суперфинишировании—5—20 мкм, среднее число частиц на поверхности бруска 0.004-0.005 зерен на 1 мм2

. Основными видами взаимодействия абразивных зерен с металлом являются микрорезание со снятием тончайших стружек и трение с пластическим оттеснением металла. Для интенсивного резания необходимо, чтобы абразивный брусок самозатачивался путем скалывания и вырывания затупившихся зерен из связки. При использовании брусков из сверхтвердых абразивных материалов (алмаза, эльбора) зерна длительное время со-

/ — деталь; 2 — брусок (

V

.— окружная скорость детали.

S

—осевая подача, Оос — скорость осевой подачи,

n

— частота колебании бруска, а — размах колебаний, ас — угол сетки).

храняют свою остроту, преобладает микроскалывание зерен,а не вырывание их,что значительно повышает стойкость брусков.

Путем выбора оптимальных характеристик брусков и регулирования параметров обработки (скорости, давления) можно управлять процессом обработки, осуществляя на первой стадии непрекращающееся резание металла в течение достаточно длительного времени, необходимого для исправления погрешностей формы заготовки, удаления исходной шероховатости и дефектного слоя. Скорость съема металла при этом составляет 2—4 мкм/с. Для получения поверхности с малой шероховатостью (0,04—0,08 мкм), а также для создания благоприятного микрорельефа поверхности деталей и упрочненного поверхностного слоя металла процесс обработки на заключительной стадии может быть переведен в режим преобладающего граничного трения, при котором съем металла резко сокращается, а брусок выглаживает обрабатываемую поверхность. Такой переход можно осуществить, изменяя параметры обработки: повышая окружную скорость заготовки или инструмента, снижая давление бруска и частоту колебаний бруска.

Ранее применявшийся процесс обработки брусками с самопрекращением резания и съема металла был неуправляемым и не мог обеспечивать стабильного качества деталей, так как самопрекращение съема металла часто происходит значительно раньше, чем удаляется припуск, необходимый для исправления погрешностей формы и устранения дефектного слоя.

В отличие от шлифования, при котором контактная поверхность составляет незначительную часть рабочей поверхности круга, при суперфинишировании брусок постоянно соприкасается с деталью по всей рабочей поверхности, причем в начальный момент времени брусок прирабатывается к обрабатываемой поверхности. Такой контакт пары брусок — заготовка способствует повышению производительности обработки и точности формы деталей. Давление при суперфинишировании на поверхности контакта бруска с деталью составляет 0,1—1 МПа, что в 10—100 раз меньше, чем давление при шлифовании. Скорость резания при обработке брусками 10—100 м/мин, т. е. в 15—100 раз ниже, чем при шлифовании. В результате при суперфинишировании тепловыделение в зоне обработки значительно ниже, чем при шлифовании, а контактная температура не превышает 60—100 °С. Таким образом, отсутствуют физические причины образования в поверхностном слое микротрещин и прижогов, а также остаточных напряжений растяжения.

. При суперфинишировании с упругим (через пружину) поджимом бруска жесткость системы мала, а сила резания практически постоянна, независимо от формы заготовки, вследствие чего происходит незначительное исправление погрешностей формы. В настоящее время разработаны и широко применяются конструкции суперфинишных головок с более жесткой гидравлической системой прижима бруска, которые значительно повышают производительность и точность обработки.

Характерным признаком процесса суперфиниширования является повышенная частота (20—50 Гц) колебаний абразивного бруска. Колебательное движение интенсифицирует процессы и резания металла, и самозатачивания бруска, создает более однородный микрорельеф с меньшей шероховатостью обработанной поверхности. В настоящее время разработаны и используются станки и головки для наружного суперфиниширования внутренних поверхностей (например, дорожек качения наружных колец подшипник

ов ).

Области применения операции суперфиниширования

.

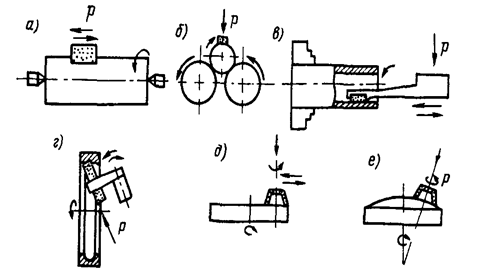

Суперфиниширование применяют в качестве финишной операции, в основном при обработке наружных поверхностей деталей, эксплуатируемых в условиях трения скольжения или качения; в ряде случаев суперфинишированием обрабатывают также внутренние и торцовые поверхности, например дорожки качения наружных колец радиальных и упорных подшипников качения. Как правило, суперфиниширование производят после операций шлифования, а для нетермообрабо-танных деталей — после операций тонкого точения. Суперфинишированию подвергаются поверхности деталей, установленных как в центрах (рис. 1.7, а), так и на опорных валках, т. е. бесцентровым методом (рис. 1.7,6). Можно суперфинишировать пологие конические поверхности, для чего при центровой обработке головка с бруском разворачивается на требуемый угол, а при бесцентровой — используются специальные профильные опорные валки. Для суперфиниширования внутренних поверхностей (отверстий) небольшой длины (рис. 1.7, б) деталь устанавливают в патроне, а брусок закрепляют в специальной державке, которую вводят в обрабатываемое отверстие. При суперфинишировании внутренних сферических поверхностей (рис. 1.7,г), главным образом желобов колец шарикоподшипников, деталь вращается, а брусок совершает колебательное движение относительно центра качаний, выбранного так, чтобы радиус качаний совпадал с радиусом желоба. Суперфиниширование плоских торцовых поверхностей (рис. \.7,д)

выполняется с помощью вращающегося •шлифовального круга, шпиндель которого может совершать также колебательное движение. Ось вращения круга, как правило, смещена но отношению к оси

Рис. 1.7. Схемы суперфиниширования деталей различной конфигурации: а—цилиндрических и конических (в центрах), б—цилиндрических и пологих конических (на опорных валках); в—отверстии; г— внутренних сферических поверхностей; д — плоских торцовых поверхностей, е — выпуклых торцовых поверхностей

детали. При обработке выпуклых торцовых поверхностей (рис. 1.7, е)

ось вращения круга наклоняется по отношению к оси детали под некоторым углом.

Широкое распространение суперфиниширование получило в производстве подшипников для доводки дорожек качения колец и роликов. В автомобильной и тракторной промышленности суперфинишированием обрабатывают шейки коленчатых и распределительных валов, поршневые пальцы, валы коробок передач, штоки амортизаторов. В станкостроении суперфиниши-руют шпиндели и пиноли, в других отраслях машиностроения — гладкие и ступенчатые валы, оси, роторы, калибры и другие детали.

Выбор брусков для суперфиниширования

Одним из условий наиболее эффективного выполнения операции суперфиниширования является правильный выбор размеров брусков. Рабочую ширину бруска В

(рис. 4.1, а) выбирают в зависимости от диаметра обрабатываемой детали D, т. е.

В=

(0,4— 0,7) D

,

причем с увел причем с увел

Рис. 4.1.

Форма и размеры брусков для суперфиниширования

ичением диаметра детали отношение B

/

D

уменьшается. При использовании чрезмерно широких брусков затрудняются доступ смазочно-охлаждающей жидкости в зону обработки и удаление отходов, что приводит к ухудшению качества

поверхности детали. Кроме того, при очень большой дуге контакта бруска с деталью наблюдается обламывание кромок бруска, особенно в начале обработки, когда усилия резания резко изменяются под влиянием погрешностей геометрической формы детали.

| Таблица 4.7

Выбор ширины и числа брусков для суперфиниширования

|

Для обработки деталей больших диаметров следует применять два бруска (рис. 4.1, б) и более, используя для этого специальные державки. В табл. 4.7 приведены данные по выбору оптимальных ширины и числа брусков при суперфинишировании в зависимости от диаметра детали. При обработке деталей со шпоночными канавками, пазами, окнами ширина бруска должна быть не менее полуторной ширины канавки или паза (рис. 4.1, в), а при обработке разверток (рис. 4.1, г)

под бруском должно одновременно находиться не менее трех зубьев.

Длина бруска L

составляет 1,5—3 его ширины В.

При большей длине возможен перекос бруска по отношению к оси детали, что приводит к его неравномерному изнашиванию и ухудшению качества поверхности детали. При обработке коротких открытых участков деталей без продольной подачи длина бруска должна быть равной длине обрабатываемой поверхности, что способствует получению правильной геометрической формы детали (рис. 4.1,<9), так как при более коротком бруске образуются вогнутые (рис. 4.1,е), а при более длинном бруске — выпуклые (рис. 4.1, ж) краевые зоны, что нежелательно.

Обработку без продольной подачи коротких участков, ограниченных буртиками и уступами, производят брусками, длина которых

1==1об— а,

где /об — длина обрабатываемой поверхности; а —

размах колебаний бруска.

В ряде случаев для повышения точности геометрической формы детали в средней части рабочей поверхности бруска делают вырезы (рис. 4.1,з, и).

При суперфинишировании дорожек качения колец шарикоподшипников обработку производят торцовой поверхностью бруска, который совершает колебания (качения) относительно геометрической оси желоба. В этом случае высоту бруска Н

выбирают равной ширине дорожки качения. Уменьшение высоты бруска приводит к тому, что края желоба остаются необработанными, а увеличение — способствует более интенсивному съему металла по краям желоба и искажению его профиля. Ширина бруска В

==(1—1,3) Н

для радиальных и В

=(0,8—1) Н

для упорных подшипников; уменьшение ширины бруска может привести к тому, что в процесс суперфиниширования не будет в полной мере исправлена исходная волнистость детали, а увеличение — к искажению профиля желоба.

Общий подход к выбору ширины и длины бруска должен основываться на том, что для исправления волнистости и огранки, образовавшихся на поверхности детали после предшествующей суперфинишированию обработки, необходимо, чтобы длина и ширина рабочей поверхности бруска были больше длины волны соответственно в продольном и поперечном сечениях детали.

Обрабатываемые детали поступают для суперфиниширования, как правило, после операций шлифования. В некоторых случаях, например при обработке цветных металлов, суперфиниширование производят после тонкого точения. Поскольку суперфиниширование незначительно исправляет овальность деталей, а исправление конусо-образности, седлообразности, бочкообразности связано

с большими затратами времени, то достигать требуемой точности обработки следует на предшествующих операциях

Припуск /7сф, снимаемый при суперфинишировании, определяется из следующих соотношений:

при обработке поверхностей вращения

/7сф==2(/?„,„+Ав);

при обработке торцовых поверхностей

Ясф =/?,„+ Ив,

где /?„1„= (8— 10)/?а—параметр шероховатости поверхности детали после предшествующей обработки; ив — максимальная высота волны после предшествующей обработки.

В табл. 4.8 приведены значения припусков на суперфиниширование в зависимости от исходных волнистости и шероховатости. При необходимости удаления дефектного слоя металла, превосходящего высоту неровностей шероховатости, припуск следует увеличить на глубину этого слоя.

Размерная точность детали, достигнутая предшествующей обработкой, как правило, сохраняется при суперфинишировании, т. е. снятие припуска происходит в пределах допуска на размер. Поэтому целесообразно изготовлять детали, подлежащие суперфинишированию, по верхнему предельному размеру.

Для получения высокого качества поверхности следует обеспечить наименьшее биение детали, что достигается путем тщательной обработки ее центровых отверстий и центров суперфинишного станка, а также за счет наиболее качественного выполнения операции шлифования. Значительное биение детали при высоких окружных скоростях, применяемых на заключительных переходах операции суперфиниширования, может явиться причиной ударов бруска по обрабатываемой поверхности, что ухудшает ее качество. Некачественно выполненные термообработка и шлифование деталей являются причиной образования при суперфинишировании мелких трещин и так называемых комет, которые представляют собой углубления (пороки металла) с расходящимися пучками глубоких рисок, образовавшихся при попадании в эти углубления свободных абразивных частиц.

В качестве абразивного инструмента для суперфиниширования используют мелкозернистые бруски, преимущественно на керамической связке. Такие бруски изготовляют методом прессования или литья. На операциях бесцентрового суперфиниширования часто применяют бруски на бакелитовой связке с графитовым наполнителем (на последней стадии обработки). При суперфинишировании прессованные бруски имеют ограниченное применение. Обычно их используют для относительно грубой обработки, когда параметр /?д составляет 0,2 мкм и более. При этом используют, как правило, бруски зер-нистостей М40—М28. Во всех остальных случаях (более низкая шероховатость, отсутствие единичных дефектов) применяют литые бруски, обладающие более однородной структурой, чем прессованные, они быстрее прирабатываются к поверхности детали и устойчиво работают в режиме затачивания. Поэтому использование литых брусков позволяет увеличить съем металла в 1,6—2,8 раза и уменьшить шероховатость обработанной поверхности в 1,2—3 раза.

Выбор абразивного материала брусков определяется материалом обрабатываемой детали. 'Суперфиниширование термообработанных конструкционных сталей твердостью 56—64 НКСэ производят брусками из белого электрокорунда и зеленого карбида кремния. При

этом, как правило, бруски из белого электрокорунда используют на предварительных операциях (переходах) для обеспечения интенсивного съема металла, а из зеленого карбида кремния — на чистовых операциях (переходах) для обеспечения требуемой шероховатости. Кроме того, при обработке деталей, имеющих прерывистую поверхность (отверстия, масляные карманы, шлицевые пазы и т. д.), предпочтительнее использовать бруски из электрокорунда 24А, так как он менее хрупкий материал, чем зеленый карбид кремния, и лучше противостоит ударным нагрузкам.

Бруски из эльбора следует использовать при суперфинишировании деталей из труднообрабатываемых сталей и сплавов, таких, как быстрорежущие стали Р9Ф5 и Р12Ф5 (975—985 НУ), жаропрочные сплавы ЭИ347 (847 НУ) и ЭИ992 (192 НУ), коррозионно-стойкой стали 9Х18 (824 НУ) и пр. Исследования, проведенные во ВНИИАШе, показали, что при обработке закаленных труднообрабатываемых материалов эльбор обеспечивает значительно большую производительность, чем карбид кремния и алмаз. Так, при суперфинишировании стали ЭИ347 интенсивность съема металла эльборными брусками в 1,4—1,5 раза выше, чем брусками из зеленого карбида кремния, а при обработке быстрорежущих сталей — в 5—7 раз.

ПРОГРЕССИВНЫЕ ПРОЦЕССЫ СУПЕРФИНИШИРОВАНИЯ

Суперфиниширование с наложением ультразвуковых колебаний

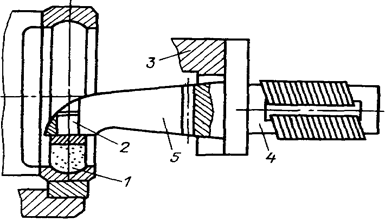

Одним из способов интенсификации процесса суперфиниширования является наложений на брусок ультразвуковых колебаний. Устройство, обеспечивающее этот метод обработки, приведено на рис. 5.1 и представляет собой акустический узел, состоящий из магнитостриктора 4

и концентратора 5, который преобразует электрические колебания ультразвукового генератора в механические. Узел крепится к доводочной головке' 3.

Брусок /, приклеенный к оправке 2,

крепится к концентратору 5, который сообщает ему ультразвуковые колебания.

Использование ультразвука создает более благоприятные условия для срезания и дробления стружки, удаления отходов из зоны резания, способствует улучшению условий самозатачивания бруска и устранению налипов на его рабочей поверхности. Указанное явление хорошо иллюстрируется на примере изучения сил резания при суперфинишировании. Как видно из рис. 5.2, наложение на брусок ультразвуковых колебаний при одинаковых условиях обработки (иок-=120 м/мин, Пбр=7 Гц, брусок 63СМ10)

Рис. 5.1. Устройство для обработки дорожки качения кольца шарикоподшипника с наложением на брусок ультразвуковых колебании

снижает удельную тангенциальную составляющую силы резания Рг

в 1,3— 2 раза.

Увеличение амплитуды ультразвуковых колебаний способствует снижению нагрузки на режущие кромки бруска. Так, для случая суперфиниширования с постоянной интенсивностью съема металла, равной 0,8 мм^с, имеют место следующие соотношения между амплитудой ультразвуковых колебаний Оуз и удельной тангенциальной составляющей силы резания Рг:

при йуз=2. мкм Р,=42,5

Н/см2

; при Оуз==3 мкм Р,=25,7 Н/см2

; при а„=4 мкм А=23,1 Н/см2

Рис 5.2. Зависимость удельной тангенциальной составляющей силы резания Р, от давления бруска р-

1 — суперфиниширование по обычной схеме, 2 — суперфиниширование с ультразвуковыми колебаниями

Тот факт, что наложение на брусок ультразвуковых колебаний облегчает условия резания и улучшает самозата-чивание бруска, указывает на целесообразность использования этого метода обработки при суперфинишировании деталей из труднообрабатываемых материалов, имеющих низкую твердость и высокую пластичность (цветные, титановые, жаропрочные сплавы, коррозионно-стойкие стали и др.). Основной проблемой при суперфинишировании этих материалов по обычной схеме является образование налипов металла на режущей поверхности бруска, которые приводят к ухудшению качества обрабатываемой поверхности вследствие появления на ней от-

5.4. Торцовое суперфиниширование

Существующие промышленные методы финишной обработки плоских высокоточных поверхностей — доводка монослоем свободного абразивного зерна (пастами, суспензиями) или закрепленного зерна (шаржированными притирами) — имеют ряд недостатков. При обработке свободным зерном производительность процесса и стойкость абразивного слоя ограничены невозможностью повышения скорости и давления выше критических значений (и= =0,5—1 м/с; /?==0,2—0,3 МПа), с увеличением которых происходят удаление абразивной смеси с притира и измельчение зерен. Поверхностный слой металла может насыщаться свободными абразивными частицами, что снижает износостойкость деталей. При обработке шаржированными притирами монослой закрепленных зерен быстро затупляется, вследствие чего стойкость его невысока, а производительность с течением времени снижается.

Способ торцового суперфиниширования, при котором многослойный инструмент с закрепленным зерном представляет собой круг чашечной формы (или набор брусков) со сплошной или прерывистой торцовой рабочей поверхностью, таких недостатков не имеет. В этом случае инструмент вращается и может дополнительно совершать осциллирующее движение; деталь, установленная на магнитном или вакуумном столе, вращается (см. рис. 1.7, д, е).

Траектории абразивных зерен по обрабатываемой поверхности в зависимости от соотношения чисел оборотов круга и детали представляют собой либо циклоидальные кривые (/гд/Пк<1), либо эллиптические кривые («д/Пк> 1). Предпочтительным является встречное суперфиниширование.

Выбор межцентрового расстояния А

и расчет поверхности контакта 5к круга с деталью могут быть выпол-ныны с помощью следующих формул:

Торцовое суперфиниширование осуществляется как в режиме самозатачивания и преобладающего резания, так и в режиме трения — полирования. При обработке чугуна СЧ 21-40 высокие результаты по съему металла (25— 30 мкм/мин) достигнуты кругом 63СМ10МЗКЛ при скорости и =2

м/с и давлении р=0,3

МПа. При обработке деталей из закаленной стали (60—65 НКСэ) лучшие результаты достигнуты инструментом из эльбора. Круги из эльбора ЛОМ28МЗК 100% при и=3

м/с и р=0,\

МПа обеспечивают повышенный съем (30—60 мкм/мин), причем износ кругов из эльбора в 50—100 раз меньше, чем электрокорундовых. Круги длительное время сохраняют высокую режущую способность, однако повышение твердости сверх оптимальной приводит к быстрому прекращению резания. Снижение давления до 0,05 МПа и увеличение частоты вращения детали до 700— 1000 мин~1

переводят процесс в режим трения—полирования. При этом параметр шероховатости /?а=0,02— —0,08 мкм. Шаржирования обработанной поверхности абразивом не происходит.

Высокая точность формы деталей достигается при торцовом суперфинишировании. Так, при обработке колец диаметром 150 мм отклонение от плоскостности не превышает 3—5 мкм. В настоящее время проводятся работы по применению торцового суперфиниширования для обработки колец упорных роликоподшипников, концевых мер длины, сферических поверхностей.

Список используемой литературы

1.

З.И. Кремень, И.Х. Страшевский '' Хонингование и суперфиниширование деталей'' Ленинград, ''Машиностроение'' 1988г.

|