| Содержание

ВВЕДЕНИЕ Раздел 1 ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАЗВИТИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1.1 Основные понятия технологии

1.2 Классификация технологических процессов

1.3 Пути и закономерности развития технологических процессов

1.4 Технологические основы стандартизации и обеспечения качества продукции

1.5 Техническая подготовка производства

1.6 Технологический прогресс – основа развития современного общества

Раздел 2 ОСНОВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ

2.1 Производств о серной кислоты

2.2 Производства минеральных удобрений

2.3 Технологические процессы переработки топлива

2.4 Технологические процессы производства полимерных материалов и пласт масс

2.5 Основные направления технологического прогресса в химической промышленности

Раздел 3 ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

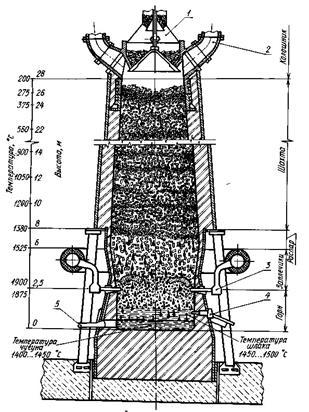

3.1 Технологические процессы производства чугуна, стали, цветных металлов и сплавов

3.2 Производство заготовок литьем металлов и сплавов

3.3 Прокатка металлов и сплавов

3.4 Прессование

3.5 Волочение

3.6 Ковка н горячая штамповка поковок

3.7 Технологические процессы сварки заготовок

3.8 Производство профилированных листов

3.9 Технология работы Белорусского металлургического завода

Раздел 4 ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В МАШИНОСТРОЕНИИ

4. Выбор материала и типа заготовки для деталей машин и приборов

4.2 Технологические процессы, применяемые в заготовительном производстве машиностроительного предприятия

4.3 Технологические процессы листовой штамповки

4.4 Технологические процессы холодной объемной деформации металлов и сплавов

4.5 Технологические процессы обработки материалов резанием

4.6 Технологические процессы упрочнения металлоизделий

4.7 Коррозия металлов и технологические процессы нанесения металлических и неметаллических покрытий

4.8 Технологические процессы сборки изделий машиностроения

Раздел 5 МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ В МАШИНОСТРОЕНИИ

5.1 Основные понятия

5.2 Технологические предпосылки механизации и автоматизации

5.3 Структура средств автоматизации и механизации

5.4 Методы автоматизации технологических процессов

5.5 Приводы средств автоматизации и механизации

5.6 Подъемко-транспортные средства, манипуляторы, роботы, робототехнические комплексы, гибкие производственные системы

Раздел 6 ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В СТРОИТЕЛЬСТВЕ

6.1 Производство строительных материалов (ПСМ)

6.2 Стекломатериалы, применяемые в строительстве

6.3 Гидроизоляционные, герметизируюшие, уплотняющие и кровельные материалы

6.4 Применение сборного и монолитного бетона в строительстве

6.5 Устройство дополнительной теплоизоляции зданий

Раздел 7 ПРОГРЕССИВНЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

7.1 Технологические процессы с применением компьютеров

7.2 Биотехнологии

7.3 Лазерные технологии

7.4 Технологические процессы изготовления деталей и заготовок порошковой металлургией

7.5 Технологические процессы обработки материалов давлением

7.6 Электрофизические и электрохимичеткие методы обработки материалов

7.7 Применение ультразвуковых колебаний в технологических процессах

7.8 Мембранная технология

7 9 Нанотехнология

Раздел 8 ПРОГРЕССИВНЫЕ ТЕХНОЛОГИИ ИНФОРМАТИЗАЦИИ И АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА

8.1 Информационные технологии как основа совершенствования производства

8.2 Технологии передачи и обработки информации

8.3 Основы гибкой автоматизированной технологии

8.4 Автоматизация систем управления и проектирования

ВВЕДЕНИЕ

Двадцатый век вошел в историю как столетие революционных изменений в развитии технологических процессов в различных сферах деятельности человека, а также как время социальных перемен. Развитые страны переходят от индустриального общества к информационному, изменяется облик науки, техники, человека и общества. Благодаря научно-технической революции произошли коренные изменения во всех областях деятельности человека: в сфере образования и иформации, инженерного и управленческого труда, медицине, военном деле, строительстве и машиностроении, транспорте, пищевой и легкой промышленности, сельскохозяйственном производстве и т.

д. Новые технологические процессы становятся основным фактором экономических и социальных преобразований, благодаря которым человек изменяет все сферы своей жизни и меняется сам. Принципиальное отличие информационной цивилизации от предшествующих в том, что главной ценностью становится не земля с се огромными богатствами, не капитал, а знания.

Экспансия новых технологий породила ряд проблем, являющихся как сугубо технологическими, так и социальными (политическими, культурологическими, психологическими, экологическими, медицинскими и т. д.). Например, современная экологическая ситуация такова, что вероятность технологических катастроф ставит под угрозу существования на огромных территориях животных и человека. На фоне захватывающих человечество технологических новаций прослеживается конфликтная ситуация между человеком, обществом и природой, разрешение которой является одной из актуальных проблем нашего времени.

Применение прогрессивных технологических процессов расширяет возможности автоматизации выполняемых работ и повышает их качественный уровень, оптимизирует и стабилизирует параметры техпроцесса, уменьшает расход ресурсов (сырья, материалов, энергии, инструмента, трудозатрат и т. д.), приводит к экологической и экономической эффективности. Высокоразвитые страны со стабильной экономикой привлекают мировое сообщество для обсуждения, поиска направлений, к разработке проектов по разрешению проблемы гуманистической стратегии общества в целом.

Новые технологии становятся для человека средством, при помощи которого у него появляется возможность реализовать, с одной стороны, свои способности, а с другой - свои потребности. В тех странах, где социальная и политическая обстановка стабильна и устраивает общество, экономика достаточно развита и устойчива, технологический прогресс становится движущей силой экономического развитая. Приоритет отдается тому технологическому направлению, который обеспечивает достаточно высокий уровень социальной, политической, экономической, экологической, культурной и других сфер жизни общества. Человек становится целью, ради которой осуществляется научнотехнож» ический прогресс.

На протяжении всей истории человечества позитивные социальные изменения происходили под влиянием технологических и технических новаций. Взаимосвязь технологических новаций и социальных трансформаций проявляется в том, что новые технологии по мере своего развития создают новое окружение, в котором находится человек, и революция в технологиях приводит к социальным изменениям.

Основной целью дисциплины «Производственные технологии» является изучение применяемых в настоящее время в базовых отраслях народного хозяйства технологических процессов и формирование общего представления о:

роли и месте технологий в современном обществе; роли и месте технологий в современном обществе;

научных основах развития технологических процессов в сфере производства и услуг;

базовых технологических процессах современного производства; технологических особенностях функционирующих в Республике Беларусь предприятий; базовых технологических процессах современного производства; технологических особенностях функционирующих в Республике Беларусь предприятий;

прогрессивных технологических процессах; прогрессивных технологических процессах;

практике обеспечения наивысшего качества производимых работ на производстве;

методике технологической подготовки производства новых изделий; методике технологической подготовки производства новых изделий;

роли науки, изобретательской деятельности, патентования и

лицензирования новых технологических процессов;

выборе оптимальных вариантов технологических решений и методике их технико-экономического расчета. выборе оптимальных вариантов технологических решений и методике их технико-экономического расчета.

Усвоение знаний по дисциплине «Производственные технологии» позволит студенту свободно ориентироваться в общих технических и технологических вопросах современного производства, знать основные тенденции развития технологических процессов, освоить методику анализа и прогнозирования развития производственных технологий в базовых отраслях народного хозяйства.

Раздел 1

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАЗВИТИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1.1. Основные понятия технологии

Технология как наука возникла в связи с развитием крупной машинной промышленности. Слово «технология» происходит от двух греческих слов: «технос» - ремесло и «огос» – наука и в переводе означает наука, о производстве. В настоящее время понятие «технология» относится не трлько к промышленному производству, но и к другим сферам деятельности человека. Сегодня слово «технология» созвучно с такими понятиями, как информационные технологии, рекламные технологии, образовательные технологии и др. Практически любая деятельность человека связана с технологическими процессами. Поэтому более полно это понятие может быть выражено в следующем определении: технология

– это паука о наиболее оптимальных технологических процессах (способах) обработки предметов (объектов) труда. А технологический процесс - - это определенная совокупность и последовательность операций над предметом (объектом) труда, производимых с целью изменения его свойств, формы, размеров и превращения его в продукт труда.

Эти действия (операции) могут осуществляться естественно (сушка древесины или травы, испарение воды и т. п.) или искусственно, как человеком, так и техническими средствами. Поскольку предмет исследования рассматривается в отношении промышленного производства, то понятие «производственные технологии»

подразумевает определенную совокупность и последовательность

различных действии человека и машин для создания наиболее экономичных способов производства сырья, материалов, продукции или оказания услуг

(ремонт оборудования и инструмента, транспортировка грузов и пассажиров, сбор и обработка информации).

Производство служит основой благосостояния и развития общества, поскольку на производстве осуществляется создание материальных благ. Все организации и предприятия могут быть отнесены к производственной или непроизводственной сфере.

К непроизводственной сфере относятся образование, культура, здравоохранение, искусство, торговля, обслуживание, наука и т. д. Производственная сфера включает промышленность, сельское хозяйство и строительство. Для производственной сферы народного хозяйства характерно деление на отрасли.

Отрасль промышленности -

совокупность промышленных и производственных предприятий, научно-исследовательских и проек-тно-конструкторских организаций, изготавливающих продукцию, сходную по своему назначению и сырью, применяющих в основном производстве сходную технологию, использующих для ее производства специально подготовленные кадры работников. Каждая отрасль имеет свои специфические особенности производства, организации и экономики.

Базовыми отраслями, определяющими ускорение научно-технического прогресса, являются: металлургия, энергетика, машиностроение, химическая промышленность, строительная отрасль. Большое значение придается легкой и пищевой промышленности, производящей предметы народного потребления.

По назначению производимой продукции промышленность подразделяется на две группы: группа А.-производство средств производства

и группа Б - производство предметов потребления.

По признаку воздействия на предмет труда отрасли промышленности делятся на добывающие и обрабатывающие. Добывающие отрасли заняты добычей продуктов природы: угля, нефти, газа, руд металлов, минеральных солей и др. Обрабатывающие отрасли заняты переработкой сырья и делятся на отрасли, перерабатывающие продукцию добывающей промышленности, и отрасли, перерабатывающие сельскохозяйственное сырье.

В основе производства любой продукции лежит сырье -

материал или предмет труда, на добычу или производство которого был затрачен труд. Сырье классифицируется на природное и искусственное. Природное

сырье добывается из недр земли, растений, животных, подразделяется на органичвское (нефть, древесина, лен, хлопок и др.) и минеральное (мел, железная руда, соль, глинозем и др.). Искусственное

сырье получают в результате переработки естественного сырья (кислоты, пластмассы, химические волокна, синтетические каучуки и др.). Искусственное сырье так же, как и природное, подразделяется на органическое (вискозное, ацетатное волокно и др.) и минеральное (силикатные, металлические волокна и др.).

Основой деятельности каждого предприятия является производственный процесс. Производственный процесс - это совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

Он может содержать множество технологических процессов и включает: подготовку производства; получение, транспортирование, контроль и хранение материалов (сырья, полуфабрикатов); технологические процессы изготовления заготовок, деталей, узлов и агрегатов; изготовление и ремонт технологической оснастки, обслуживание и ремонт оборудования, технологические процессы утилизации отходов и многое другое. Технологические процессы делятся на основные, вспомогательные и обслуживающие. К основным технологическим процессам относятся процессы изготовления продукции, реализуемой предприятием, а к вспомогательным - процессы изготовления и ремонта инструмента и оснастки, ремонта приборов и оборудования, к обслуживающим – энергообеспечение, транспортирование различных грузов, складирование и хранение материалов, комплектующих изделий и др. На предприятии технологические процессы осуществляются в цехах, которые соответственно называются основными, вспомогательными и обслуживающими.

Технологический процесс - часть производственного процесса.

Технологический процесс составляет основу любого производственного процесса, является важнейшей его частью, связанной с переработкой сырья, обработкой заготовок, полуфабрикатов и превращением их в готовую продукцию. Основной частью технологического процесса является технологическая операция. Операция - это законченная часть технологического процесса, выполняемая на одном рабочем месте и характеризуемая постоянством предмета труда, орудий труда и способом воздействия на предмет труда.

Примеры операций; сверление отверстий, обточка цилиндрической поверхности на токарном станке, нарезка резьбы, нагрев заготовки перед штамповкой и т. п.

Практически любой конкретный технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных технологических процессов. Любой технологический процесс изготовления готовых изделий (автомобиль, холодильник, электродвигатель) можно разбить на более простые технологические процессы (технологические процессы изготовления заготовок, поковок, отливок, штамповок, обработка их резанием, закалка, окраска и т. д.). В свою очередь простые технологические процессы могут быть разбиты на элементарные. Элементарный технологический процесс -

это простейший процесс, дальнейшее упрощение которого приводит к потере характерных признаков технологического производственной сферы народного хозяйства характерно деление на отрасли.

Отрасль промышленности -

совокупность промышленных и производственных предприятий, научно-исследовательских и проек-тноконструкторских организаций, изготавливающих продукцию, сходную по своему назначению и сырью, применяющих в основном производстве сходную технологию, использующих для ее производства специально подготовленные кадры работников. Каждая отрасль имеет свои специфические особенности производства, организации и экономики.

Базовыми отраслями, определяющими ускорение научно-технического прогресса, являются: металлургия, энергетика, машиностроение, химическая промышленность, строительная отрасль. Большое значение придается легкой и пищевой промышленности, производящей предметы народного потребления.

По назначению производимой продукции промышленность подразделяется на две группы: группа А - производство средств производства

и группа Б - производство предметов потребления.

По признаку воздействия на предмет труда отрасли промышленности делятся на добывающие и обрабатывающие. Добывающие отрасли заняты добычей продуктов природы: угля, нефти, газа, руд металлов, минеральных солей и др. Обрабатывающие отрасли заняты переработкой сырья и делятся на отрасли, перерабатывающие продукцию добывающей промышленности, и отрасли, перерабатывающие сельскохозяйственное сырье.

В основе производства любой продукции лежит сырье -

материал или предмет труда, на добычу или производство которого был затрачен труд. Сырье классифицируется на природное и искусственное. Природное

сырье добывается из недр земли, растений, животных, подразделяется на органическое (нефть, древесина, лен, хлопок и др.) и минеральное (мел, железная руда, соль, глинозем и др.). Искусственное

сырье получают в результате переработки естественного сырья (кислоты, пластмассы, химические волокна, синтетические каучуки и др.). Искусственное сырье так же, как и природное, подразделяется па органическое (вискозное, ацетатное волокно и др.) и минеральное (силикатные, металлические волокна и др.).

Основой деятельности каждого предприятия является производственный процесс. Производственный процесс - это совокупность всех действий людей и орудий производства, необходимых па данном предприятии для изготовления или ремонта выпускаемых изделий.

Он может содержать множество технологических процессов и включает: подготовку производства; получение, транспортирование, контроль и хранение материалов (сырья, полуфабрикатов); технологические процессы изготовления заготовок, деталей, узлов и агрегатов; изготовление и ремонт технологической оснастки, обслуживание и ремонт оборудования, технологические процессы утилизации отходов и многое другое. Технологические процессы делятся на основные, вспомогательные и обслуживающие. К основным технологическим процессам относятся процессы изготовления продукции, реализуемой предприятием, а к вспомогательным – процессы изготовления и ремонта инструмента и оснастки, ремонта приборов и оборудования, к обслуживающим – энергообеспечение, транспортирование различных грузов, складирование и хранение материалов, комплектующих изделий и др. На предприятии технологические процессы осуществляются в цехах, которые соответственно называются основными, вспомогательными и обслуживающими.

Технологический процесс - часть производственного процесса.

Технологический процесс составляет основу любого производственного процесса, является важнейшей его частью, связанной с переработкой сырья, обработкой заготовок, полуфабрикатов и превращением их в готовую продукцию. Основной частью технологического процесса является технологическая операция. Операция - это законченная часть технологического процесса, выполпмеман на одном рабочем месте и характеризуемая постоянством предмета труда, орудий труда и способом воздействия на предмет труда.

Примеры операций: сверление отверстий, обточка цилиндрической поверхности на токарном станке, нарезка резьбы, нагрев заготовки перед штампонкой и т. п.

Практически любой конкретный технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных технологических процессов. Любой технологический процесс изготовления готовых изделий (автомобиль, холодильник, электродвигатель) можно разбить на более простые технологические процессы (технологические процессы изготовления заготовок, поковок, отливок, штамповок, обработка их резанием, закалка, окраска и т. д.). В свою очередь простые технологические процессы могут быть разбиты на элементарные. Элементарный технологический процесс -

это простейший процесс, дальнейшее упрощение которого приводит к потере характерных признаков технологического процесса. Поэтому наиболее наглядную структуру технологического процесса можно представить на примере элементарного технологического процесса, обладающего одним рабочим ходом и комплексом вспомогательных ходов и переходов.

Основные элементы технологических операций: установ, переход, вспомогательный переход, рабочий ход, вспомогательный ход и позиция.

Установ -

законченная часть операции, выполняемая при неизменном закреплении обрабатываемой заготовки или собираемой сборочной единицы.

Переход -

законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход -

законченная часть операции, не сопровождаемая обработкой, но необходимая для выполнения данной операции (подача заготовки, ее установка и снятие обрабатываемой детали) или рабочего хода (замена инструмента, его настройка и др.).

Рабочий ход -

это законченная часть операции, непосредственно связанная с изменением формы, размеров, структуры, свойств, состояния или положения в пространстве предмета труда (в соответствии с назначением технологического процесса). Рабочий ход - это главная (основная) часть технологического процесса. Все его остальные части по отношению к рабочему ходу являются вспомогательными.

Вспомогательный ход -

законченная часть перехода, состоящая ич однократного перемещения инструмента относительно заготовки, но не сопровождаемая изменением формы, размеров, шероховатости поверхности или свойств заготовки, однако необходимая для выполнения рабочего хода (подвод инструмента к заготовке, отвод инструмента).

Позиция -

фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции, например, обработка в поворотном приспособлении.

Выбор того или иного технологического процесса зависит от типа производства. В зависимости от производственной программы и характера изготавливаемой продукции различают три типа производства: единичное, серийное и массовое.

Единичное

производство характеризуется малым объемом выпуска одинаковых изделий, повторное изготовление или ремонт которых, как правило, не предусматриваются. Изготовление продукции либо не повторяется вовсе, либо повторяется через неопределенный промежуток времени (индивидуальные заказы). Сюда относятся производство особо крупных уникальных машин и оборудования, прокатных станов, тепловых и гидравлических турбин, прессов, станков специального назначения, космических станций, ремонт автомобилей, инструмента и оборудования.

Серийное

производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии различают мелкосерийное, среднесерийное и крупносерийное производство. Серийным производством выпускаются машины и изделия ограниченного применения: компрессоры, насосы, металлорежущие станки, тепловозы, электровозы, экскаваторы, летательные аппараты, подъемно-транспортные машины и др.

Массовое

производство характеризуется большим объемом выпускаемых изделий, непрерывно изготавливаемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Массовым производством изготавливают широко используемые машины и изделия, такие как автомобили, тракторы, комбайны, электродвигатели, холодильники, приборы, часы, подшипники, велосипеды, мотоциклы, стиральные машины, электролампочки и т. п.

Важной характеристикой для типа производства является коэффициент закрепления операции:

Kз.о.

= О/Р,

где О - число различных технологических операций, выполненных или подлежащих выполнению па предприятии и течение месяца; Р – число рабочих мест на предприятии.

При Kз.о.

= 20...40 производство мелкосерийное; при Kз.о.

= 10...20 – среднесерийное; при Kз.о.

= 1...10 – крупносерийное. Для единичного производства Kз.о.

не регламентируется; для массового производства Kз.о.

=1.

Расчленение технологического процесса позволяет выявить его элементы, протекающие наиболее медленно, оценить пути и стоимость их ускорения, проанализировать особенности затрат труда и возможные варианты его экономии. Выбор наиболее экономичных и рациональных операций - один из путей повышения эффективности производства. Вез изучения сущности технологического процесса и наиболее полно характеризующих его параметров невозможно выявить факторы, оказывающие самое благоприятное воздействие на его развитие. Все параметры, используемые для характеристики технологических процессов, можно объединить в три группы.

К первой группе параметров

относятся те, которые характеризуют индивидуальные особенности конкретных технологических процессов. Это могут быть параметры собственно технологического процесса (давление, температура, скорость обработки, состав сырья и т. п.), технические характеристики оборудования, схемы компоновки оборудования и др. Данная группа параметров позволяет выделить конкретный технологический процесс из ряда однотипных, но не дает возможности проследить его развитие под действием различных факторов.

Ко второй группе параметров

относятся те, которые характеризуют ряд однотипных технологических процессов: энергоемкость, фондоемкость, расход различных видов материальных ресурсов на единицу продукции и металлоемкость, параметры производительности и т. п. Параметры данной группы дают возможность сравнивать различные наборы однотипных технологических процессов между собой, но не позволяют выявить закономерности развития всего ряда однотипных технологических процессов.

Итак, параметры обеих групп позволяют достаточно полно охарактеризовать конкретный технологический процесс и ряд однотипных технологических процессов. Однако они не могут быть использованы для выявления закономерностей развития технологических процессов в общем виде, а это необходимо для изучения динамики развития производственных систем и научно-технического развития в целом.

Параметрами третьей группы,

которые обладают наибольшей общностью, а следовательно, могут быть использованы для выявления закономерностей развития технологических процессов, является живой и прошлый труд, затрачиваемый внутри технологического процесса.

В любом производственном процессе имеют место затраты живого и овеществленного труда. Совершенствование любого технологического процесса осуществляется при повышении эффективности использования прошлого труда и снижении затрат живого труда. Для характеристики технологического процесса необходимо знать соотношение живого и овеществленного труда а данном процессе.

Целесообразность этих параметров объясняется и тем, что они связаны с такой основополагающей характеристикой, как производительность труда.

Одним из относительных показателей соотношения живого и овеществленного труда в конкретном технологическом процессе является технологическая вооруженность,

представляющая собой долю технологических фондов, приходящихся на одного работающего в данном технологическом процессе:

В = Фг

/К,

где В - технологическая вооруженность труда, руб/чел. в год; Фг

- технологические фонды, руб. в год; К - количество работающих в технологическом процессе, человек.

Технологические фонды -

это годовые затраты прошлого труда в технологическом процессе. Они определяются как сумма годовых амортизационных отчислений от стоимости оборудования, занятого в технологическом процессе, и всех годовых технологических затрат в этом процессе, за исключением затрат на предмет труда.

1.2. Классификация технологических процессов

Итак, в основе любого промышленного производства лежит технологический процесс, под которым понимают совокупность операций по добыче и переработке сырья или материалов в полуфабрикаты или готовую продукцию. Каждый технологический процесс может быть расчленен на определенное число типовых технологических звеньев или операций и представлен в виде технологической схемы. В технологической схеме способ производства излагается в форме последовательного описания операций, протекающих в соответствующих аппаратах, машинах или ином оборудовании.

В основе разнообразных способов переработки сырья лежат физические, механические и химические процессы, различающиеся между собой характером качественных изменений и превращений вещества. Так, использование физических и механических процессов для переработки сырья характеризуется изменением состояния (твердое, жидкое газообразное), внешней формы и физических свойств. Главную группу механических процессов составляют процессы переработки металлических и неметаллических материалов в изделия. К ним относятся: процессы формообразования литьем и пластической деформацией; изготовление неразъемных соединений сваркой, пайкой, клепкой; обработка конструкционных материалов резанием; механосборочные процессы и др. Например, из древесины изготовляют мебель; из металлов штамповкой, резанием, литьем, сваркой, ковкой и другими методами обработки - всевозможные детали машин и аппаратов; из смеси цемента и волокнистых отходов асбеста - шифер, водопроводные трубы, облицовочные плиты и различные асбестоцементные безобжиговые строительные изделия.

Химические процессы

В отличие от физических и механических характеризуются изменением не только физических свойств, но и агрегатного состояния, химического состава и внутреннего строения веществ. Например, химической переработкой природного газа из метана получают водород, этилен, ацетилен, метиловый спирт и другие продукты; гидролизом древесины - скипидар, деготь, камфару, ванилин, спирты, канифоль.

Химические процессы лежат в основе жизнедеятельности всех живых организмов. В технологии промышленного производства термин «химические процессы» следует понимать в широком смысле и не отождествлять с производством только химических веществ. Химико-технологические процессы являются основой производства многих строительных материалов, металлов и пищевых продуктов, используются в технологии машиностроения, производстве радиоэлектронной аппаратуры, измерительной техники, изделий легкой промышленности.

Однако деление процессов переработки сырья на физические, механические и химические является иногда условным из-за невозможности проведения четкой границы между ними. Так, например, изменение формы и внешнего вида материала сопровождается химическими процессами (электроэрозионная обработка поверхностей, литье в форму), а химические процессы почти во всех производствах сопровождаются механическими. Но, несмотря на условность подобной классификации, деление процессов на физические, химические и механические способствует типизации процессов промышленного производства и облегчает выбор наиболее эффективного способа переработки сырья. Такой выбор зависит от многих факторов: доступности сырья, вида используемой энергии, степени сложности аппаратурного оформления, затрат на производственные здания, сооружения, оборудование, их монтаж и эксплуатацию, а также от качества и себестоимости готовой продукции.

Классификация основных процессов промышленного производства может быть произведена на основе различных признаков: способа организации технологических процессов, вида используемого сырья, способов и кратности его обработки, уровня автоматизации, отношения к используемым ресурсам, прогрессивности, динамике развития и т. д. Целью такой классификации является выявление характерных черт, общих закономерностей, основных достоинств, недостатков и путей совершенствования межотраслевых процессов, группируемых по организационным, сырьевым и технологическим признакам.

Различают три вида технологических процессов (ТП): единичный, типовой и групповой.

Единичный технологический процесс

(ЕТП) разрабатывается для изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства. Разработка ЕТП включает следующие этапы.

1. Анализ исходных данных и выбор действующего аналога ЕТП.

2. Выбор исходной заготовки и метода ее получения.

3. Определение содержания операций, выбор технологических баз и составление технологического маршрута (последовательности) обработки.

4. Выбор технологического оборудования, оснастки, средств автоматизации и механизации технологического процесса. Уточнение последовательности выполнения переходов.

5. Назначение и расчет режимов выполнения операции, нормирование переходов и операций ТП, определение профессий и квалификации исполнителей, установление требований к технике безопасности.

6. Расчет точности, производительности и экономической эффективности ТП. Выбор оптимального процесса.

7. Оформление рабочей технологической документации. Необходимость каждого этапа, состава задач и последовательности решения устанавливается в зависимости от типа производства.

Типизация ТП позволяет устранить их многообразие с обоснованным сведением к ограниченному числу типов.

Типовой технологический процесс

(ТТП) характеризуется единством содержания и последовательности большинства технологических операций и переходов для групп изделий с общими конструктивными признаками.

Типизацию начинают с классификации изделий. Классом

называют совокупность деталей, характеризуемых общностью технологических задач. В пределах класса детали разбивают на группы, подгруппы и т. д. до типа. Практически к одному типу относят детали, для которых можно составить один технологический процесс.

ТПП разрабатывают с учетом последних достижений науки и техники, опыта передовых рабочих, что позволяет значительно сократить цикл подготовки производства и повысить производительность за счет применения более совершенных методов производства.

Групповой технологический процесс

(ГТП) предназначен для совместного изготовления или ремонта групп изделий с разными конструктивными, но общими технологическими признаками.

При группировании одна из наиболее сложных деталей принимается 3d комплексную. Эта деталь должна иметь все поверхности, встречающиеся у деталей данной группы. Они могут быть расположены в иной последовательности, чем у комплексной детали. При отсутствии такой детали в группе создается условная комплексная деталь. По этому технологическому процессу можно обрабатывать любую деталь группы без значительных отклонений от общей схемы.

Групповые технологические процессы используют для механической обработки деталей на универсальном оборудовании, для электромонтажных, сборочных и других операций, что делает целесообразным применение высокопроизводительных автоматов и полуавтоматов в мелкосерийном производстве.

По способу организации

технологические процессы делятся на периодические, непрерывные и комбинированные (полунепрерывные).

Периодические процессы

(например, выплавка стали, литье в форму и др.) проводятся па оборудовании, которое загружается исходными материалами через определенные промежутки времени; после их обработки полученный продукт выгружается. Основным недостатком таких процессов является то, что во время загрузки сырья и выгрузки продукта оборудование не работает (простаивает) или работает не в полную мощность. Это приводит к потерям рабочего времени и большим -затратам труда. Кроме того, непостоянство технологического режима в начале и конце процесса усложняет обслуживание, затрудняет автоматизацию и приводит к удлинению продолжительности производительного цикла. Все эти причины и побуждают заменять периодические процессы более рациональными с позиции способа организации,

Непрерывные процессы

(например, разливка стали, переработка нефти, производство цемента) осуществляются в аппаратах, где поступление сырья а выгрузка конечных продуктов производятся непрерывно. Однако все стадии процесса могут протекать одновременно как в различных частях аппарата (например, перегонка нефти в ректификационной колонне), так и в различных аппаратах, составляющих данную установку.

Комбишрованные процессы

являются сочетанием стадий периодических и непрерывных процессов (например, поточные линии механической обработки деталей, коксование угля, работа доменной печи или прокатного стана).

По сравнению с комбинированными н периодическими процессами непрерывные отличаются отсутствием простоев оборудования, перерывов в выпуске конечных продуктов, возможностью полной автоматизации и механизации, устойчивостью технологического режима и соответственно большей стабильностью качества готовой продукции. Например, слитки металлов и сплавов, изготовленные в установках непрерывной разливки, отличаются высоким качеством и отсутствием дефектов, характерных для слитков, полученных в изложницах (обычное литье). Большая компактность оборудования обеспечивает меньшие капитальные затраты и эксплуатационные расходы на ремонт и обслуживание, уменьшает потребность а рабочей силе, увеличивает производительность труда, позволяет полнее использовать отходящую теплоту. По

этим причинам основной тенденцией промышленного производства является замена периодических процессов непрерывными.

Сейчас периодические процессы сохраняют свое значение в производствах относительно небольшого масштаба (в том числе опытных) с разнообразным ассортиментом продукции. Там применение указанных процессов позволяет достичь большой гибкости в использовании оборудования при меньших затратах.

По кратности обработки сырья

различают процессы: с разомкнутой

(открытой) схемой, в которой сырье или материал подвергается однократной обработке; с замкнутой

(круговой, циркуляционной или циклической) схемой, в которой сырье или вспомогательные материалы неоднократно возвращаются в начальную стадию процесса для повторной обработки, а иногда и регенерации (восстановление потерянных свойств); комбинированные

(со смешанной схемой).

Примером процесса с разомкнутой (открытой) схемой является конвертерный способ получения стали. Примером процесса с замкнутой схемой может служить циркуляция специальной жидкой смеси для охлаждения резца токарного станка при скоростной механической обработке металлов резанием. В такой замкнутой схеме охлаждающая жидкость постоянно циркулирует между бачком, резцом, сборником для жидкости и насосом для ее перекачивания в бачок. Другим примером процесса с замкнутым циклом может быть химическая переработка нефтяных фракций, где для непрерывного восстановления активности катализатора последний постоянно циркулирует между реакционной зоной крекинга и прокаленной печью для выжигания углерода с его поверхности.

Процессы с замкнутой схемой более компактны, чем процессы с разомкнутой схемой, требуют по сравнению с ними меньшего расхода сырья, вспомогательных материалов и энергии на транспортировку реагентов. Циклические (с замкнутой схемой) процессы широко используются во многих производствах для многократного или частичного возвращения тепловых или материальных потоков в начальную стадию процесса. Это позволяет рационально и экономно расходовать энергию, сырье, материалы и водные ресурсы, получать продукцию высокого качества. Наиболее совершенные технологические процессы - процессы с замкнутой схемой - являются основой создания безотходных, энергосберегающих производств.

В промышленности часто применяют комбинированные процессы (со смешанной схемой), являющиеся сочетанием процессов с открытой и закрытой схемой (например, производство серной кислоты нитрозным способом). В таких процессах одни промежуточные продукты ('оксиды серы) обрабатываются по открытой схеме, проходя последовательно ряд аппаратов, а другие (оксиды азота) - циркулируют по замкнутой схеме.

По отношению к ресурсам

выделяют наукоемкие, капиталоемкие, энергоемкие, энергосберегающие, безотходные, малооперационные технологические процессы.

По уровню автоматизации

различают ручные, механизированные, автоматизированные, автоматические, безлюдные технологические процессы.

1.3. Пути и закономерности развития технологических процессов

Исходя из структуры технологического процесса, можно выделить два направления его совершенствования - совершенствование вспомогательных ходов и совершенствование рабочих ходов. Одновременное совершенствование вспомогательных и рабочих ходов можно представить как совокупность действий по этим двум направлениям, поэтому для элементарного технологического процесса такое деление на два направления представляется вполне обоснованным.

Совершенствование вспомогательных ходов, связанное с движением исполнительных механизмов, может осуществляться по следующей схеме. Действия человека можно заменять действиями механизмов, затем осуществляется переход к комплексной механизации, которую в свою очередь сменяет автоматизация вспомогательных ходов. Одновременно с этим происходит замена оборудования на более производительное, ускоряются движения исполнительных механизмов. Практически любое кинематическое движение можно реализовать с помощью различных механизмов, автоматизация этих движений не представляет собой технической трудности. Ограничения могут возникать по экономическим соображениям, требованиям надежности или целесообразности.

Механизация и автоматизация, ускорение движения исполнительных механизмов приводят к сокращению промежутков между рабочими ходами и обеспечивают заметный рост производительности живого труда. Но при этом сущность рабочего хода, а следовательно, и самого технологического, процесса не меняется. Отсутствие изменения сущности технологического процесса при совершенствовании вспомогательных ходов позволяет определить этот путь развития как эволюционный.

Характерной особенностью такого пути развития можно считать достаточную очевидность мероприятий по его реализации, так как в каждом конкретном случае можно наметить пути совершенствования конкретных вспомогательных ходов, реализация поставленных задач вполне прогнозируема. Абсолютно другой принцип развития технологических процессов реализуется при совершенствовании рабочего хода. При таком направлении развития возможны самые разнообразные технические решения, используюшие достижения различных областей знаний, реализующие новые и нетрадиционные способы, отличающиеся от известных технологических решений. Речь идет именно о коренном,революционном

изменении сущности рабочего хода. Например, выполнение отверстий сложного поперечного сечения в металлических заготовках медно-графитовым инструментом, работающим на электрофизическом принципе, вместо обычной обработки резанием с помощью фрезы или образивного инструмента.

В большинстве случаев результат таких изменений не всегда точно можно предсказать, или он ясен, но техническое осуществление замысла сопряжено с большими трудностями, эти изменения не могут быть выполнены по указанию, приказу или желанию в строго установленные сроки. Для таких революционных изменений должны созреть условия, должны быть накоплены определенные научные и технические знания. Например, несмотря на то что процесс разделения смеси газов неоднократно совершенствовался, существенно расширить использование этого процесса оказалось возможным только с помощью применения лазерного излучения. Именно совершенствование рабочего хода позволяет охарактеризовать данный путь развития как революционный. Непредсказуемость результатов при совершенствовании технологических процессов подобным образом, наличие нетрадиционных технических решений позволяют говорить об эвристическом

характере реализации такого типа решений.

Группа технических решений эволюционного типа

характеризуется следующими свойствами:

1. Внедрение механизации и автоматизации обязательно связано с увеличением вооруженности рабочего и, следовательно, с ростом прошлого труда в единице продукта.

2. Внедрение эволюционных технических решений уменьшает количество затраченного живого труда в единице продукта и в большинстве случаев вызывает повышение его производительности.

3. Эффективность технических решений эволюционного типа падает по мере роста производительности труда. Снижение эффективности обусловлено тем, что по мере усложнения технологического оборудования его модернизация требует еще большего усложнения, а следовательно, больших затрат.

Группа технических решений революционного типа

характеризуется следующими свойствами:

1 Технические решения революционного типа более эффективны, чем эволюционного того же назначения.

2. Уменьшение суммарных затрат труда при революционных решениях может осуществляться в результате уменьшения как живого, так и прошлого труда на единицу продукта.

Следует пояснить, что большая эффективность решений революционного типа по отношению к техническим решениям эволюционного типа есть некое абсолютное свойство всех решений такого типа. Так как реализация революционных решений требует дополнительных исследований, смены технологии и основного технологического оборудования, других затрат, то их внедрение становится реальным только при реализации указашшх условий. В противном случае развитие будет идти по эволюционному пути.

Как уже отмечалось, развитие технологического процесса - это именно то изменение, при котором происходит повышение производительности труда, затрачиваемого внутреннего процесса на создание продукции. Поэтому дли выявления вариантов развития технологических процессов необходимо знать возможный характер изменения абсолютных величин живого и прошлого труда в единице продукции с ростом производительности труда.

Рост производительности труда возможен только при уменьшении величины живого труда по мере развития технологического процесса. Технически возможен вариант развития в результате уменьшения суммарного труда при увеличении живого и уменьшении прошлого труда. Характер подобных решений не совпадает с общим направлением развития техники. Возможные варианты изменения в соотношении живого и прошлого труда, вызывающие повышение производительности труда, распределяются на две группы. В одной группе прирост производительности совокупного труда осуществляется вследствие увеличения прошлого труда при снижении живого. В этом случае производительность совокупного труда растет только до достижения определенного соотношения живого и прошлого труда, а после достижения этого соотношения прекращается, т.е. развитие носит ограниченный характер. При приросте производительности совокупного труда за счет снижения прошлого труда при одновременном снижении живого - развитие неограниченное, так как рост производительности труда совокупного не прекращается.

Отмеченные ранее свойства технических решений эволюционного и революционного путей развития позволяют оценить варианты динамики живого и прошлого труда и определить соответствующие им типы этих решений.

Рост производительности труда, который осуществляется при снижении как прошлого, так и живого труда, не может быть реализован эволюционными техническими решениями, потому что при них предполагается рост прошлого труда. Очевидно, что этот вариант динамики может быть реализован только при революционном пути развития технологических процессов. Рост производительности труда, который появляется при повышении прошлого труда и снижении живого, реализуется исключительно при эволюционном пути развития технологических процессов. Кроме этих граничных случаев, возможны варианты попеременного чередования использования технических решений эволюционного и революционного типа по мере развития технологического процесса. В таком случае при преобладании эволюционных решений появится рост суммарных затрат, а при преобладании революционных решений реализуется неуклонное снижение затрат совокупного труда, т, е. выход на неограниченное развитие технологического процесса.

Таким образом, можно сделать вывод, что все варианты динамики живого и прошлого труда по характеру изменения совокупного труда и типа их технического обеспечения можно распределить на три группы:

1) обеспечивающиеся техническими решениями эволюционного типа-,

2) обеспечивающиеся техническими решениями революционного типа;

3) обеспечивающиеся техническими решениями эволюционного и революционного типов, применение которых осуществляется поочередно.

Физический смысл вариантов динамик, которые вытекают из природы технологического процесса, а также сущность технического обеспечения :лгих вариантов позволяют определить объективные пути технического развития технологических процессов. Эволюционным

называется путь развития технологических процессов, в котором прирост производительности совокупного труда происходит при увеличении затрат прошлого труда за счет механизации и автоматизации вспомогательных ходов и переходов технологических процессов. Революционным

называется, путь технического развития технологических процессов, в котором прирост производительности совокупного труда происходит при снижении -затрат прошлого труда за счет замены технологических процессов (их рабочего хода).

1.4. Технологические основы стандартизации и обеспечения качества продукции

Большую роль в повышении качества сырья, материалов и готовой продукции играет стандартизация. Стандартизация - это деятельность, направленная на достижение оптимальной степени упорядочения в определенной области посредством установления положений для всеобщего и многократного использования в отношении реально существующих или потенциальных задач.

Основные результаты деятельности стандартизации - это повышение степени соответствия продукта (услуги), процессов их функциональному назначению, устранение технических барьеров в международном товарообмене, содействие научно-техническому прогрессу и сотрудничеству в различных областях.

Стандартизация осуществляется в целях обеспечения:

безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества; безопасности продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества;

технической и информационной совместимости, а также взаи- технической и информационной совместимости, а также взаи-

мозаменяемости продукции;

качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии; единства измерений; экономии всех видов ресурсов; качества продукции, работ и услуг в соответствии с уровнем развития науки, техники и технологии; единства измерений; экономии всех видов ресурсов;

безопасности хозяйственных объектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций; обороноспособности и мобилизационной готовности страны; безопасности хозяйственных объектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций; обороноспособности и мобилизационной готовности страны;

выполнения законодательства Республики Беларусь методами и средствами стандартизации.

Основные принципы стандартизации:

взаимное стремление всех заинтересованных сторон, разрабатывающих, изготавливающих и потребляющих продукцию, к достижению общего согласия с учетом мнения каждой из сторон по управлению многообразием продукции, ее качеству, экономичности, применимости, совместимости и взаимозаменяемости, ее безопасности для жизни, здоровья людей и имущества, охране окружающей среды и другим вопросам, представляющим взаимный интерес; взаимное стремление всех заинтересованных сторон, разрабатывающих, изготавливающих и потребляющих продукцию, к достижению общего согласия с учетом мнения каждой из сторон по управлению многообразием продукции, ее качеству, экономичности, применимости, совместимости и взаимозаменяемости, ее безопасности для жизни, здоровья людей и имущества, охране окружающей среды и другим вопросам, представляющим взаимный интерес;

программно-целевое планирование работ по стандартизации; техническая, экономическая, социальная обоснованность разработки нормативных документов по стандартизации; программно-целевое планирование работ по стандартизации; техническая, экономическая, социальная обоснованность разработки нормативных документов по стандартизации;

преемственность при применении нормативных документов по стандартизации; преемственность при применении нормативных документов по стандартизации;

комплексность стандартизации взаимосвязанных объектов, включая метрологическое обеспечение, путем согласования требований к этим объектам, к средствам измерений и увязкой сроков введения в действие нормативных документов по стандартизации; комплексность стандартизации взаимосвязанных объектов, включая метрологическое обеспечение, путем согласования требований к этим объектам, к средствам измерений и увязкой сроков введения в действие нормативных документов по стандартизации;

гармонизация нормативных документов по стандартизации с международными, региональными и национальными стандартами государств; гармонизация нормативных документов по стандартизации с международными, региональными и национальными стандартами государств;  соответствие требований нормативных документов по стандартизации современным достижениям науки, техники, передового опытa, а также законодательным актам, нормам и правилам органов; выполняющих функции государственного надзора; соответствие требований нормативных документов по стандартизации современным достижениям науки, техники, передового опытa, а также законодательным актам, нормам и правилам органов; выполняющих функции государственного надзора;

взаимосвязь и согласованность нормативных документов по стандартизации взаимосвязь и согласованность нормативных документов по стандартизации

всех уровней;

открытость информации о действующих нормативных документах по стандартизации, открытость информации о действующих нормативных документах по стандартизации,

утверждение стандартов на основе достижения согласия всеми заинтересованными сторонами; утверждение стандартов на основе достижения согласия всеми заинтересованными сторонами;

пригодность нормативных документов по стандартизации для их применения в целях сертификации. пригодность нормативных документов по стандартизации для их применения в целях сертификации.

Объект стандартизации -

это продукция, процесс или услуга, для которых разрабатывают те или иные требования, характеристики параметры, правила и т. п. объекта в целом или отдельных его составляющих (характеристик). Стандартизация осуществляется посредствам создания нормативных документов. Международная организация по стандартизации (ИСО) рекомендует следующие виды нормативных документов: стандарты, документы технических условий, своды правил, регламенты (технические регламенты), положения.

Стандарт -

это нормативный документ, разработанный на основе консенсуса, утвержденный признанным органом, направленный па достижение оптимальной степени упорядочения в определенной области. В нем устанавливаются для всеобщего и многократного использования общие принципы, правила, характеристики, касающиеся раз личных, видов деятельности или их результатов. Документ технических условий устанавливает технические требования к продукции, луге, процессу. Обычно в документе технических условий должны быть указаны методы и процедуры, которые необходимо использовать для проверки соблюдения требований данного нормативного документа в таких ситуациях, когда это необходимо.

Стандарт как основной вид нормативного документа имеет следующие разновидности: основополагающий стандарт, терминологический стандарт, стандарт на методы испытаний, стандарт на продукцию, стандарт на процесс, стандарт на услугу, стандарт на совместимость.

Выделяют следующие уровни стандартизации: международный; региональный; национальный; административно-территориальный.

Применяемые нормативные документы в системе стандартизации Республики Беларусь: Государственные стандарты Республики Беларусь (СТБ); Международные стандарты (ИСО); Региональные стандарты (EN - стандарты европейской организации по стандартизации); Руководящий документ отрасли (РД); Стандарты предприятий (CTII); Технические условия (ТУ); Техническое описание (ТО).

Стандарты устанавливаются на продукцию серийного и массового производства, для определения единообразных понятий, технических терминов, обозначений величин и общетехнических требований.

Стандарты на продукцию серийного и массового производства содержат полную техническую характеристику стандартизируемой продукции. Они предусматривают типы, виды, марки, формы, размеры изделий и материалов, которые должны выпускаться по определенным группам продукции с учетом качественных показателей и норм (физикомеханические свойства, химический состав, степень чистоты материалов, внешний вид и т. п.). Одновременно предусматриваются правила приемки и методы испытаний, необходимые для проверки с определѐнной точностью установленных норм, требований и характеристик. Сегодня стандартизированы требования к организационным системам предприятий, направленным на обеспечение качества продукции, созданы системы управления качеством продукции на предприятии, стандартизированы принципы, методы и подходы в этом направлении.

Применение стандартов обеспечивает взаимозаменяемость отдельных деталей и целых узлов машин и механизмов, позволяет лучше использовать сырье, материалы, топливо и энергию, способствует специализации производства, внедрению повой техники. Снижаются затраты на внедрение в производство стандартных технологических процессов и методов, используемых при проектировании и изготовлении продукции. Особое место занимает унификация. Унификация - это выбор оптимального числа размеров или видов продукции, процессов или услуг (основана на рациональном сокращении излишнего многообразия типов, типоразмеров изделий, их частей, материалов, методов испытаний и т. п.). Применение стандартных деталей и сборочных единиц позволяет создавать изделия по агрегатному и модульному принципу,

Современный уровень развития технологических процессов позволяет значительно повысить предъявляемые требования к качеству производимой продукции. По мере развития научно-технического прогресса оно все больше зависит от уровня технологии и определяется такими факторами, как механизация и автоматизация технологических процессов, их непрерывность, качество исходных материалов, энерговооруженность труда, научная организация труда, общая культура производства, требования техники безопасности и охраны труда на производстве.

Качество -

это совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые требования. Качество продукции является формой выражения ее потре-: бителыюй стоимости (полезного свойства) в расчете на единицу, физического объема (один технический комплекс, тонна материалов, погонный метр труб и т. д.). При этом качество определяется не только объективными свойствами продукта, но и его эстетическими свон-ствами по оценке потребителя. В основном оно складывается из, технического уровня изделия

(степени совершенства его конструкции, технологии и применяемых материалов) и качества изготовления,) Технический уровень продукции - многоплановое понятие, которое нельзя оценить по одному, пусть даже важному, показателю.

Факторы, обусловливающие качество продукции, можно разделить на четыре группы: технические, организационные, экономические и социальные. К техническим факторам относятся: вид изготавливаемой продукции и серийность ее производства; состояния технической документации; качество технологического оборудования оснастки, инструмента; состояние испытательного оборудования:) качество средств измерения и контроля; качество исходных материалов, сырья, комплектующих изделий. Укрупненно факторы, влияющие на качество продукции, могут быть представлены тремя блоками: качество производимой продукции зависит от внутренних; (внутрифирменных) обстоятельств (дисциплина, оборудование, технология, метрологическое обеспечение, испытательная 6aза, технический контроль, организационная структура, система), человеческого фактора (квалификация, опыт, профессионализм, поощрения, активность и инициатива, обмен передовым опытом) и внешних условий (требования рынка, уровень конструкторск разработок, ритмичность поставок от смежников, качество поста ляемых сырья, материалов, комплектующих изделий).

Для оценки качества продукции в зависимости от характера решаемых задач используются показатели качества, которые можно классифицировать по различным признакам (табл. 1),

Помимо приведенных в табл. 1 основных признаков классификации и групп показателей качества, используются и такие, как однородность характеризуемых свойств (функциональные, ресурсосберегающие, природоохранные) и форма предоставления характеризуемых свойств (абсолютные, относительные, удельные).

Таблица 1 – Классификация показателей качества продукции

| Признак классификации показателей

|

Группы показателей качества продукции

|

| По количеству характеризуемых свойств

|

Единичные

|

| Комплексные

|

| Интегральные

|

| По характеризуемым свойствам

|

Назначения

|

Для оценки качества продукции наибольшее значение имеют показатели, характеризующие ее свойства. Кроме того, качество оценивается совокупностью какихлибо свойств или характеристик.

Показатели назначения характеризуют свойства продукции, определяющие основные функции, для выполнения которых она предназначена, и обусловливают область ее применения. Они подразделяются на показатели функциональной и технической эффективности

(производительность станка, прочность ткани); конструктивные (габаритные размеры, коэффициенты сборности и взаимозаменяемости! показатели состава и структуры

{процентное содержание серы в кои се, концентрация примеси в кислотах).

Показатели надежности

характеризуют свойства безотказности, долговечности, ремонтопригодности и сохраняемости.

Безотказность

показывает свойство изделия непрерывно coxpaнять работоспособность в течение некоторого времени или некото! рой наработки, выражающееся в вероятности безотказной работы! средней наработке до отказа, интенсивности отказов.

Ремонтопригодность -

это свойство изделия, заключающееся в при снособленности его к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий пд тем проведения ремонтов и технического обслуживания. Единичным, показателями ремонтопригодности являются вероятность восстановления работоспособного состояния, среднее время восстановлений Восетановляемость изделия характеризуется средним временем восстановления заданного значения показателя качества и уровнем восстановления.

Сохраняемость -

свойство продукции сохранять исправное и работоспособное, пригодное к потреблению состояние в течение и посла хранения и транспортирования. Единичными показателями сохраняемости могут быть средний срок сохраняемости и назначенный хранения.

Долговечность -

свойство изделия сохранять работоспособное до наступления предельного состояния при установленной систем технического обслуживания и ремонтов. Единичными показателя долговечности являются средний ресурс, средний срок службы.

Понятие «ресурс» применяется при характеристике долговечноти по наработке изделия, а «срок службы» - при характеристик долговечности по Календарному времени.

Эргономические показатели,

характеризующие систему «человек изделие - среда использования» и учитывающие комплекс гигиенических, антропометрических, физиологических, психологических свойств человека, делятся на следующие группы:

гигиенические

(освещенность, температура, излучение, вибрация, шум); антропометрические

(соответствие конструкции изделия размера и форме тела

человека, соответствие распределению веса человека); физиологические

(соответствие конструкции изделия силовым и скоростным

возможностям человека); психологические

(соответствие изделия возможностям восприятия и переработки

информации).

Показатели экономичности

определяют совершенство изделия по уровню затрат материальных, топливно-энергетических и трудовых ресурсов на его производство и эксплуатацию (потребление). Это, в первую очередь, себестоимость, цена покупки и цена потребления, рентабельность и т. д.

Эстетические показатели

характеризуют информационно-художественную выразительность изделия (оригинальность, стилевое соответствие, соответствие моде), рациональность формы (соответствие формы назначению, конструктивному решению, особенностям технологии изготовления и применяемым материалам), целостность композиции (пластичность, упорядоченность графических изобразительных элементов).

Показатели технологичности

имеют отношение к таким свойствам конструкции изделия, которые определяют его приспособленность к достижению оптимальных -затрат при производстве, эксплуатации, восстановлении заданных значений показателей качества. Они являются определяющими для показателей экономичности. Единичные показатели технологичности - удельная трудоемкость, материалоемкость, энергоемкость изготовления и эксплуатации изделия, длительность цикла технического обслуживания и ремонтов и др.

Показатели стандартизации и унификации

характеризуют насыщенность изделия стандартными, унифицированными и оригинальными составными частями, каковыми являются входящие в него детали, узлы, агрегаты, комплекты и комплексы. К данной группе относятся: коэффициент применяемости, коэффициент повторяемости, коэффициент унификации изделия или группы изделий.

Патентно-правовые показатели

характеризуют степень патентной защиты, патентной чистоты технических решений, использованных в изделии, определяющей ее конкурентоспособность на внутреннем и внешнем рынке.

Экологические показатели

определяют уровень вредных воздействий на окружающую среду в процессе эксплуатации или потребления изделия. К ним относятся: содержание вредных примесей, выбрасываемых в окружающую среду; вероятность выброса вредных частиц, газов и излучений, уровень которых не должен превышать предельно допустимой концентрации.

Показатели безопасности характеризуют особенности продукци.. обусловливающие при се испольчовании безопасность человека (об служивающего персонала) и других объектов. Они должны отража требования к мерам и средствам защиты человека в условиях аварий ной ситуации, не санкционированной и не предусмотренной правила ми эксплуатации в зоне возможной опасности.

Показатель, по которому принимается решение оценивать кач ство продукции, называется определяющим.

Свойства, учитываемы определяющим показателем, могут характеризоваться единичными (или) комплексными (обобщающими) показателями качества.

Обобиузющие показатели

являются средней ветчиной, учигывающе количественные оценки основных средств продукции и их коэффициенте весомости.

Оптимальным значением показателя качества продукции

являете, такое, при котором достигается наибольший полезный эффект

от эксп луатации (потребления) продукции при заданных затратах на ее со) здание и эксплуатацию (потребление).

Рассмотренные выше показатели качества могут быть испольчо ваны В основном

для оценки продукции производственного назнач. ния. Им аналогичны показатели качества предметов потребления однако они должны учитывать специфику назначения и использова ния этих предметов. Например, для оценки качества домашних эпек трических холодильников используются следующие показатели: фун кциональные (объем холодильной и морозильной камер, номиналь ная температура последней); эстетические и эргономические (внешни вид - дизайн, форма, удобство пользования камерами, дверцами)) экономичности (удельное потребление энергии и единицу массы продукта, средние межремонтные сроки, средние потери от производимых ремонтов).

При оценки отечественных товаров для населения применяются такие показатели, как сорт (пищевые продукты, продукция легкой промышлепности), группа сложности (бытовая радиоаппаратура), марка (цемент, кирпич), категория качества (видеокассеты).

Мировой опыт управления качеством был сконцентрирован в пакете международных стандартов ИСО 9000-9004, принятых Международной организацией по стандартизации (ИСО) в марте 1987 г. В стандартах был воплощен опыт конкурентоспособных ча! рубежных фирм, что качественный товар, соответствующий зап сам покупателей, может быть изготовлен лишь с учетом комплекснего исследования рынка, в виде «петли качества», которая начинается с маркетинга и заканчивается маркетингом. Система обеспечения качества складывается из действий, которые распространяются на все стадии «петли качества». Организационная структура системы управления качеством включается в общий процесс управления деятельностью фирмы.

Модель «петли качества» включает следующие элементы:

1. Маркетинг. Поиск и изучение рынка.

2. Проектирование и разработка технических требований к продукции.

3. Материально-техническое снабжение.

4. Подготовка и разработка производственных процессов, 5. Производство продукции.

6. Контроль и испытания.

7. Упаковка и хранение.

8. Реализация и распределение.

9. Монтаж и эксплуатация.

10. Техническая помощь в обслуживании,

11 Утилизация после использования.

1.5. Техническая подготовка производства

Важнейшей составляющей непрерывного совершенствования средств и предметов труда является техническая подготовка производства. Она включает всю совокупность мероприятий по созданию новых и совершенствованию уже выпускаемых изделий, внедрению новых технологических процессов и оснащению производства современным инструментом и оборудованием.

Техническая подготовка включает в себя в самом общем виде следующее:

1} проектирование новых и совершенствование ранее освоенных ввдов продукции и обеспечение изготовителей всей необходимой документацией по этой продукции;

2) проектирование новых и совершенствование уже освоенных технологических процессов;

3) опытную проверку и внедрение новых усовершенствованных технологических процессов непосредственно в цеховых условиях, на рабочих местах;

4) проектирование и изготовление технологической оснастки, включающей приспособления, все виды рабочего и измерительного инструмента, модели, штампы и пресс-формы;

5) разработку технически обоснованных норм и нормативов для определения трудоемкости и материалоемкости продукции, потребности в оборудовании, оснастке, производственных и вспомогательных площадях, технологическом топливе, энергии, расчеты по опре делению самой потребности в указанных ресурсах;

6) проектирование и изготовление нестандартного оборудования разработку планов приобретения недостающего и модернизацию име юшегося оборудования;

7) размещение и рациональную расстановку оборудования по про изводствеиным подразделениям;

8) подготовку кадров исполнителей по новым профессиям,

9) организационную перестройку отдельных производственных подразделений, разработку и внедрение новых систем планировани и управления ходом производственного процесса.

Все указанные виды работ ввиду их сложности и огромного объем не могут быть выполнены только силами самого промышленног предприятия. Этими работами занимаются различные организаци научно-исследовательские и проектные институты, конструкторски, и технологические бюро (центры), лаборатории вузов и т. п. Разрабо тайная организациями техническая документация поступает н предприятия, где дальнейшая работа проводится отделами главное конструктора, главного технолога и металлурга и другими подраз делениями предприятия, являющимися основными исполнителям технической подготовки производства.

Техническая подготовка производства (ТПП) в наиболее полно, виде подразделяется на четыре стадии. Первая стадия

- исследователь екая подготовка - включает в себя проведение фундаментальных . прикладных. НИР, изучение перспектив развития производства и раз, работку основных путей его совершенствования. Вторая стадия -

кож структорская подготовка - охватывает весь круг вопросов, связанных с собственно проектированием новых видов продукции. Третья стадия -

технологическая подготовка - представляет собой весь комплекс работ, направленных на разработку и внедрение технологических процессов. Четвертая стадия -

организационная и материальная подготовка. Ее отдельные элементы присутствуют в других стадия^ технической подготовки.

Конструкторская подготовка

производства проводится в несколько этапов. Первый этап - разработка технического задан

(ТЗ) - осуществляется либо организациейзаказчиком, либо ор низацией-разработчиком. В задании устанавливается целевое . значение, основные техник о-эксплуатационные характеристики р рабатываемого изделия. Во всех случаях ТЗ согласовывается ме всеми заинтересованными сторонами (заказчик, разработчик, изготовитель).

Второй этап - разработка технического предложения

(ТП). На основе анализа ТЗ организацией-разработчиком определяется наиболее вероятный вариант решения поставленной задачи и производится уточнение как целевого назначения нового вида продукции, так и основных его характеристик и условий использования; проводится начальное технико-экономическое обоснование целесообразности дальнейшей разработки технической документации.

Третий этап - эскизное проектирование.

На этом этапе обосновывается техническая возможность осуществления требований, сформулированных в ТЗ и ТП, и выбор наилучшего принципиального варианта решения поставленной задачи. Документация включает чертежи, ориентировочные расчеты технико-эксплуатационных характеристик изделия, себестоимости его изготовления и эксплуатационных расходов, ожидаемого экономического эффекта.

Четвертый этап - техническое проектирование.

Пятый этап - рабочее проектирование.

Завершающий этап, на котором разрабатывается вся необходимая окончательная документация на изделие.

Технологическая подготовка производства разбивается на четыре основных этапа. Первый этап - технологический контроль

чертежей (нормоконтроль). При контроле проверяется разработанная конструкция на технологичность. Осуществляется технологами как на этапе рабочего и даже технического проектирования, так и при выполнении опытных работ. Второй этап -- проектирование технологических процессов.

Третий этап - проектирование и изготовление спецоснастки и нестандартного оборудования.

Это самый дорогой и трудоемкий этап, затраты на который достигают 70 % от всех затрат на технологическую подготовку. Четвертый этап - отладка и внедрение

разработанных техпроцессов.

Экономические расчеты на стадии технологической подготовки производства направлены на определение такого варианта технологического процесса, который требует для своей реализации минимума затрат при обеспечении неуклонного соблюдения всех технических требований и условий, указанных в конструкторской документации. поскольку уровень развития технологии позволяет изготавливать одну и ту же продукцию рядом различных методов, то технолог, проектируя технологический процесс, каждый раз с той или иной степенью достоверности решает задачу определения самого оптимального, фективного варианта.

Наиболее важным критерием оптимальности техпроцесса может быть экономия как живого, так и овеществленного труда, затраченного на изготовление данного изделия, которая отражается в снижении себестоимости. Для определения экономически эффективного вариаита техпроцесса приходится вести разработку нескольких варм антов и затем, рассчитав затраты, выбрать из них наиболее целесообразный.

1.6. Технологический прогресс – основа развития современного общества

В условиях рынка конкуренция вынуждает предприятия испол .юватъ последние научно-технические достижения в процессе произ водства продукции, планомерно и систематически заниматься инновационной деятельностью. Это способствует наращиванию выпуск конкурентоспособных изделий на основе наукоемких, ресурсосберегающих и экологически безопасных технологических процессов. Роль технологии служит определяющим фактором повышения качеств выпускаемых изделий в достижении максимальных размеров прибыли. А так как каждое предприятие отвечает за результаты своей деятельности своим капиталом, то является очевидным его стремление участвовать в процессе технологического развития как самого себя, так и общества в целом.

Технологическое развитие производства основано на научно-тeхническом прогрессе. Научно-технический прогресс (НТП) - это coвершснствование материальнотехнической базы производственного процесса, продуктов производства на основе создания и освоения результатов научных исследований и разработок в целях лучшегс удовлетворения общественных потребностей, экономии рабочег времени и всестороннего развития личности работников. Это основа научно-производственного прогресса, включающего совершенствование производства в целом, в том числе работника как главной производственной силы, форм и методов управления, а также хозяйственного механизма.

НТП в своем историческом развитии выступает в двух формах эволюционной и революционной. Если эволюционная форма предполагает постепенное развитие и изменение техники, то революционная - качественный скачок, переход к новому типу средств труда базирующийся на принципиально новых открытиях науки. Революционная форма НТП - это научно-техническая революция (НТР), которая обусловлена общественными потребностями и уровнем развития производительных сил крупного машинного производства. Одной из разновидностей качественных скачков в ходе последовательно сменяющих друг друга этапов НТР является технологическая революция.

Технологическая революция -

это качественный скачок в развитии технологических процессов сбора, переработки, преобразования и передачи информации, энергии и вещества, базирующийся на освоении новых структурных уровней организации материи, форм ее движения. Технологическая революция - основа современного этапа НТР - связана с переходом от преимущественно механической обработки предметов труда к комплексному использованию многообразных сложных форм движения материи, особенно физических, химических и биологических процессов. Технология определяет не только порядок выполнения операций, но и выбор предметов труда, средств воздействия на них, оснащение производства оборудованием, инструментом, средствами контроля, способы сочетания личностного и вещественных элементов производства во времени и пространстве, содержание труда, отношения производства с окружающей средой.