ВВЕДЕНИЕ

Искусственные нейронные сети, или нейронные компьютеры, появились практически одновременно с компьютерами Фон-неймановской архитектуры. Они являлись одной из возможных ветвей развития вычислительной техники. Но благодаря простоте реализации с помощью технических средств того времени в этой гонке победила Фон-неймановская архитектура, а нейронные сети на какое-то время были забыты. Но с совершенствованием технологии производства элементной базы и с достижением теоретических пределов производительности компьютеров с традиционной архитектурой о нейронных сетях вспомнили и в последнее время нейронные сети, и нейрокомпьютеры получили второе дыхание.

Идея нейронных сетей была позаимствована у природы, а точнее в качестве аналога использовалась нервная система животных и человека. Нервная система состоит из огромного количества достаточно простых элементов – нейронов. Каждый нейрон получает сигналы от тысяч других нейронов и передает обработанную информацию тысячам других нейронов по одному единственному выводу. Нейроны связаны между собой в достаточно сложную и идеально настроенную систему. Высокое быстродействие данной системы, пока не достижимое для современных компьютеров, обеспечивается за счет параллельности обработки информации. Сравнительно медленные нейроны обрабатывают входящую информацию одновременно, но благодаря большому их количеству достигается огромное быстродействие (табл. 1).

Длительный период эволюции придал мозгу человека много качеств, которые отсутствуют как в машинах с архитектурой фон Неймана, так и в современных параллельных компьютерах. К ним относятся:

- массовый параллелизм;

- распределенное представление информации и вычисления;

- способность к обучению и способность к обобщению;

- адаптивность;

- свойство контекстуальной обработки информации;

- толерантность к ошибкам;

- низкое энергопотребление.

Можно предположить, что машины, построенные на тех же принципах, что и биологические нейроны, будут обладать перечисленными характеристиками.

Интеллектуальные системы на основе искусственных нейронных сетей (ИНС) позволяют с успехом решать проблемы распознавания образов, выполнения прогнозов, оптимизации, ассоциативной памяти и управления.

Таблица 1. Машина фон Неймана по сравнению с биологической нейронной системой

| Машина фон Неймана |

Биологическая нейронная система |

| Процессор |

Сложный |

Простой |

| Высокоскоростной |

Низкоскоростной |

| Один или несколько |

Большое количество |

| Память |

Отделена от процессора |

Интегрирована в процессор |

| Локализована |

Распределенная |

| Адресация не по содержанию |

Адресация по содержанию |

| Вычисления |

Централизованные |

Распределенные |

| Последовательные |

Параллельные |

| Хранимые программы |

Самообучение |

| Надежность |

Высокая уязвимость |

Живучесть |

| Специализация |

Численные и символьные oперации |

Проблемы восприятия |

| Среда функционирования |

Строго определенная |

Плохо определенная |

| Строго ограниченная |

Без ограничений |

Нейронные сети применяются для решения целого ряда задач, которые традиционными линейными методами трудно решаемы, или даже вообще не решаемы. На практике нейросети используются в двух видах – как программные продукты, выполняемые на обычных компьютерах, и как специализированные аппаратно-программные комплексы. В первом случае не используется встроенный параллелизм нейросетевых алгоритмов. Для многих задач, в т.ч. приложениях при анализе и обобщении баз данных, особенного быстродействия и не требуется: для них вполне хватает производительности современных универсальных процессоров. В этих приложениях используется исключительно способность нейросетей к обучению, к извлечению скрытых в больших массивах информации закономерностей. Для второй группы приложений – обработки сигналов в реальном времени, параллелизм нейровычислений является критическим фактором. Потребность в выполнении большого объема исследовательских работ и быстром функционировании появившихся прикладных систем привели к появлению специализированных вычислительных устройств для эффективного моделирования нейронных сетей – нейрокомпьютеров.

Перечислим основные задачи, решаемые нейронными сетями:

-Распределенная ассоциативная память;

-Распознавание образов;

-Адаптивное управление;

-Прогнозирование;

-Экспертные системы;

-Оптимизация (т.е. поиск максимума функционала при наличии ограничений на его параметры),

-Кластеризация, категоризация.

Эти задачи можно эффективно внедрять в космонавтике, механике, металлургии и т.д.

В настоящее время самые различные отрасли промышленности и народного хозяйства находятся в условиях нестабильности. Нестабильность характеризуется существенными нереализуемыми резервами в экономии затрат, связанными с издержками производства.

Без преувеличения можно сказать, что металлургия является одним из китов, на которых стоит современная технологическая цивилизация. Это положение делает её весьма привлекательной для внедрения новых технологий, способных ускорить исследования в направлении получения новых перспективных сплавов, повысить качество и безопасность способов получения выплавляемого металла, понизить его стоимость.

Наиболее сильно это проявляется в энергонасыщенном производстве, когда малейшее отклонение от оптимального режима сопровождается огромными экономическими издержками.

Один из начальных этапов производства стали – процесс подготовки железорудного сырья для выплавки металла (металлизация) сложен и зависит от огромного количества факторов, что требует постоянной и напряжённой работы оператора (диспетчера).

В процессе производства металлизованных окатышей имеются технологические ситуации, характеризующиеся частыми перестройками и переналадками, пусками и остановами шахтных печей, хаотичным изменением производительности, характеристик сырья, ограниченностью ресурсов во времени и энергоресурсов, непредсказуемостью целевых установок управления и т.д. Тем самым процесс является весьма перспективным для внедрения нейротехнологий.

1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

1.1 ВЫБОР ОБЪЕКТА ИССЛЕДОВАНИЙ

1.1.1 Обзор процессов металлизации

Несмотря на масштабность производства стали по схеме "доменная печь – конвертер", в последние два десятка лет в мире наблюдается устойчивая тенденция развития процессов прямого получения железа и его последующего использования по схеме "шахтная печь металлизации - электродуговая печь" [1]. Причины такого резкого развития бескоксовой металлургии очевидны, не раз отмечались в литературе и в данной работе не рассматриваются.

Наиболее важными с точки зрения оценки состояния и перспектив развития рассматриваемой технологии получения первичного железа являются классификации по масштабам применения различных способов и по виду используемого для металлизации руды восстановителя (см. Приложение 1) [1,16].

Анализ различных способов металлизации предполагает определенную их классификацию по наиболее характерным признакам [1,15,16,17]. Достаточно полно различные способы могут быть представлены следующей классификацией: по физико-химическим основам технологических схем; по применяемым агрегатам; по виду используемой энергии; по виду восстановителя; по способам подготовки сырых материалов; по состоянию получаемого продукта (см. Приложение 3).

Кратко рассмотрим шесть основных процессов металлизации, которые стали традиционной технологией производства стали: "ХиЛ-I" "Мидрекс", "Пурофер", "Армко", "НСК" и "ХиЛ-Ш" (см. Приложение 2).

При разработке этих процессов основным стимулом было стремление получать железо (сталь) без применения коксующегося угля, который становился все более дефицитным, и создавать промышленные металлургические агрегаты без таких больших капиталовложений, какие необходимы в обычной коксовой металлургии.

Поскольку все эти процессы достаточно широко известны, здесь следует только отметить некоторые характерные различия между ними и попытаться объяснить, почему они получили такое разное признание.

Общим для всех процессов этой группы является то, что оксид железа в форме кусковой руды или окатышей, или их смеси, вводят в восстановительный реактор. При этом оказалось, что для точного управления работой реактора очень важное значение имеют гранулометрический состав, восстановимость или химический состав (содержание двухвалентного железа Fe2+

, основность и т.д.), склонность к слипанию, склонность к разрушению, прочность на сжатие. Только специальная подготовка сырых материалов могла обеспечить удовлетворительный режим работы агрегатов и высокий коэффициент их использования.

Другим общим признаком технологических процессов рассматриваемой группы является применение природного газа для получения восстановительного газа, хотя во всех этих процессах может применяться (а отчасти и применяется) также и альтернативное сырье — нефть, коксовый газ и уголь (после его газификации). Однако по соображениям экономичности и (или) надежности эксплуатации основным сырьем при проектировании установок все же считался природный газ.

Общим для всех способов, кроме "ХиЛ-I," (см. П.2. Рис. 1.), является применение шахтной печи, причем только по способу "Мидрекс" удалось применить динамический газовый затвор без движущихся конструктивных элементов, а во всех остальных процессах используют повышенное давление газа в системе, вследствие чего нужны шлюзы для руды (аналогичные засыпным аппаратам доменных печей) и соответствующие устройства для выгрузки готового продукта [1,15].

Охлаждение губчатого железа по способам "Мидрекс", НСК и "ХиЛ-I" осуществляется в соответствующей зоне (по способу НСК — в отдельном резервуаре) циркулирующим потоком охлаждающего газа. Содержание углерода в готовом продукте определяется химическим составом этого циркулирующего газа. По способу "Армко" (см. П.2. Рис. 2.) охлаждающий газ вместе со свежим восстановительным газом поступает в зону восстановления.

В системе шахтной печи по способу "Пурофер" и НСК никакого охлаждения не предусматривается. Горячий готовый продукт выгружают в закрываемые резервуары и в них доставляют к установке горячего брикетирования, можно также загружать губчатое железо в горячем виде непосредственно в электропечи.

С 1983 г. и в процессе "Мидрекс" в качестве варианта предусмотрена выдача продукта из восстановительной печи через шлюз без охлаждения с последующим горячим брикетированием. Получение губчатого железа в брикетированной форме оказывается все более выгодным, потому что при этом удается удачно решить проблемы, связанные с его транспортировкой на большие расстояния (самовозгорание, выделение пыли) [1,15,17].

Для получения восстановительного газа из природного применяются различные системы. Так, по способам "ХиЛ-1", "Армко" и "ХиЛ-Ш" используют конверсию паром (паровой риформинг), хорошо зарекомендовавшую себя в нефтехимии. При этом подводимый газ должен быть достаточно полно очищен от серы [доля серосодержащих компонентов не должна превышать 10-4

% (объемн.)], чтобы кристаллизатор в паровых реформерах (на никелевой основе) не был отравлен.

Газ, использованный в восстановительной шахте, не поступает в оборотный цикл (по способу "ХиЛ-Ш" в оборотный цикл вводится лишь небольшая его часть), но используется для обогрева реформера (парового конвертера) и выработки пара. Чтобы получить высокий восстановительный потенциал газа после паровой конверсии, нужно поддерживать возможно более низкое отношение пар — углерод (способ "Армко"). Другой способ достижения той же цели заключается в обезвоживании конвертированного газа путем его охлаждения (для конденсации влаги) с последующим нагревом (способы "ХиЛ- I" и "ХиЛ- Ш").

По способу НСК (см. П.2. Рис. 3.) газ, полученный паровой конверсией, смешивается с циркулирующим колошниковым газом, причем благодаря конденсации влаги и отмывки от СО2

из колошникового газа получается высококачественный восстановительный газ.

В процессе "Мидрекс" (см. П.2. Рис. 4.) применен принцип конвертирования диоксидом углерода с рециркуляцией колошникового газа. Диоксид углерода, содержавшийся в колошниковом газе, вместе с его остаточной влагой (при промывке колошникового газа в скруббере водой в нем задается определенное содержание H2

О) используются как кислородоносители для конверсии природного газа.

По всем способам рассматриваемой группы для оптимизации расхода энергии применяют более или менее глубокий теплообмен для утилизации отходящего тепла. Впрочем, при конверсии диоксидом углерода по способам этой группы можно получить самый низкий расход энергии [1].

В процессе "Пурофер" (см. П.2. Рис. 5.) для получения восстановительного газа из природного применён регенеративный принцип. Пока один из горизонтальных регенераторов нагревается за счет сжигания колошникового газа с добавкой природного до температуры ~ 1400 °С, во втором регенераторе происходит превращение смеси колошникового газа с природным в восстановительный газ. В расположенной далее камере охлаждения температуру восстановительного газа устанавливают на уровне 950 ± 10 °С. При таком крекинге природного газа при высокой температуре требуется лишь небольшая масса катализатора, нечувствительного к сернистым компонентам, содержащимся в природном или колошниковом газе.

В качестве варианта в процессе "Пурофер" предусмотрено получение восстановительного газа из такого углеродоносителя, как тяжелый мазут, который расщепляют путем частичного окисления (по способу "Тексако") и затем отмывают в скруббере от СО2

(монозтанол-амином), как и колошниковый газ, а после очистки подогревают в газоподогревателе до температуры восстановления.

По старейшему из процессов рассматриваемой группы "ХиЛ-I" (см. П.2. Рис. 1.) в восстановительном аппарате, как известно, применяют неподвижный слой. Шихту нагревают циклически в четырех ретортах и последовательно подвергают предварительному восстановлению, полному восстановлению, охлаждению и науглероживанию, затем материал выгружают и реторты наполняют новой порцией. Циклический процесс требует, кроме сравнительно большого расхода тепла, и значительные издержки на аппаратурную оснастку, что неблагоприятно сказывается на коэффициенте использования оборудования и эксплуатационных затратах. Поэтому фирма "Охалата и Ламина" с середины 70-х годов начала работать над созданием непрерывного процесса, который к концу 70-х годов получил известность как процесс "ХиЛ-Ш".

1.1.2 Выводы

Наибольшее развитие получили процессы "ХиЛ-I" и "Мидрекс". На их долю в сумме приходится более 80 % всех мощностей установок прямого восстановления в мире [1,16]. Двум этим процессам принадлежит соответственно наиболее высокая доля фактически выпускаемого губчатого железа.

По данным на 1990 г. на установках прямого восстановления, проекты которых будут реализованы в ближайшем будущем, предполагается осуществление процессов "ХиЛ-Ш", "Мидрекс" и НСК.

Анализ современного состояния бескоксовой металлургии в мире, тенденций и перспектив ее развития показывает, что возможно дальнейшее увеличение объема металлизованного сырья, особенно в регионах, обладающих ресурсами дешевых энергоносителей [1]. Основная часть (85 %) металлизованного продукта в мире производится по технологиям Мидрекс и ХИЛ-Ш. И хотя установки Мидрекс занимают лидирующее положение, технология ХИЛ в последние годы развивается быстрее.

В России эти технологии металлизации железорудных окатышей впервые были реализованы в установке ХИЛ-Ш на Лебединском ГОКе, производящей горячее брикетированное железо. А ещё раньше (1983 г.) пущены четыре установки металлизации по способу "Мидрекс" на Оскольском Эектрометаллургическом Комбинате (ОЭМК) [1].

Технологическое оборудование для процесса "Мидрекс" по сравнению с оборудованием для трех других конкурирующих процессов отличается простотой и высокой надежностью. Хотя работа ведется лишь с очень небольшим избыточным давлением в технологических циклах циркулирующего газа, удельная производительность в восстановительном реакторе, т.е. в шахтной печи, получается такой же или даже более высокой, чем при конкурирующих способах (см. П.1., П.2.). Кроме того, производственные показатели первой более крупной установки, которая начала работать на заводе в Контркёр, свидетельствовали о том, что возможности дальнейшего усовершенствования и повышения производительности процесса "Мидрекс" еще не исчерпаны.

Выбор процесса "Мидрекс" для рассмотрения в данной работе явился логическим следствием выше проведённого анализа. Все ссылки, ниже используемые данные и факты по процессу "Мидрекс" взяты из опыта ОЭМК.

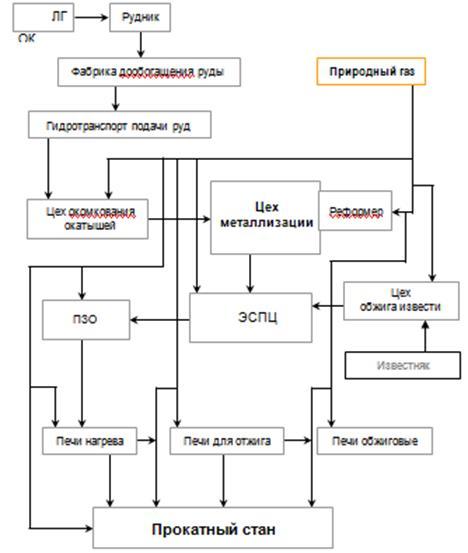

1.2 ОПИСАНИЕ ЦЕХА МЕТАЛЛИЗАЦИИ

1.2.1 Модули прямого восстановления

В соответствии с полной мощностью ОЭМК мощность цеха металлизации была установлена равной 5 млн. т. металлизованного продукта в год. Мощность первого этапа первой очереди развития цеха металлизации была принята равной 1,667 млн. т губчатого железа в год, т.е. из 12 модулей, запроектированных для полного развития комбината, на первом этапе построены и работают в данный момент первые четыре [1].

В составе каждого модуля имеются: участок шахтной печи металлизации, участок реформера, система производства инертного газа, система аспирации.

Система водного хозяйства, свеча, помещение пульта с контрольно-измерительными приборами, а также электроснабжение выполнены общими для каждой пары модулей.

1.2.2 Печь металлизации

Восстановительная печь (см. Приложение 4) состоит из загрузочного (промежуточного) бункера, верхнего динамического затвора с загрузочным распределителем и загрузочными труботечками, зоны восстановления, промежуточной зоны, зоны охлаждения, огнеупорной футеровки, постоянно действующих питателей, нижнего динамического затвора и маятникового питателя (для выгрузки готового продукта).

1.2.3 Скруббер колошникового газа

В состав скруббера входят следующие узлы:

- труба Вентури, в которой колошниковый газ из шахтной печи, поступающий вертикально сверху вниз, интенсивно смачивается и охлаждается;

- насадка, в которой газ и вода движутся в противотоке через элементы насадки так, что газ охлаждается до температуры охлаждающей воды;

- зумпф, расположенный под насадкой, куда смывается смоченная пыль;

- циклонный каплеотделитель, в котором избыточная вода отделяется от чистого газа.

Компрессоры технологического и охлаждающего газа

Для повышения давления технологического и охлаждающего газов применены двухроторные винтовые компрессоры. Оси обоих роторов располагаются в корпусе параллельно. Вал ротора, не имеющего прямого привода, приводится во вращение через синхронизирующую зубчатую передачу так, что оба ротора вращаются без контакта между собой. Валы обоих роторов опираются на подшипники качения. В каждом компрессоре предусмотрена система циркуляционной масляной смазки под давлением.

1.2.4 Скруббер охлаждающего газа

По конструкции и принципу действия скруббер охлаждающего газа аналогичен скрубберу колошникового газа. В нем только нет разделительной стенки в насадке и второго циклонного каплеотделителя, поскольку поток очищенного охлаждающего газа подается на всасывание соответствующего компрессора без его разделения на две части.

1.2.5 Реформер

Корпус реформера представляет собой газоплотную сварную, стальную конструкцию длиной 41, шириной 11 и высотой 9 м, разделенную на 12 секций. Поскольку рабочая температура составляет 1100 ˚С, стальная конструкция защищена огнеупорной футеровкой. В реформере имеется 288 реакционных труб, размещенных вертикально в четыре ряда по 72 трубы в каждом ряду так, что в одной секции располагаются 24 трубы, обогреваемые на длине 8 м. Отверстия для прохода через днище и свод корпуса реформера уплотнены.

Трубы реформера заполнены катализатором. Газ проходит через них снизу вверх. Смешанный газ, подогретый до 400 ˚С, входит в трубы снизу, конвертированный газ выходит из верхних концов труб с температурой 900˚С и поступает в футерованные коллекторные трубопроводы.

Реформер отапливается с помощью установленных с днища в пять рядов 120 главных горелок и 36 вспомогательных. Главные горелки работают на топливном газе - смеси колошникового газа с природным, и на воздухе, подогретом до 600 ˚С. Во вспомогательных горелках сжигается природный газ холодным воздухом.

Катализатор, загружаемый в трубы реформера, состоит из материалоносителя (например, глинозема высокой чистоты) и активного компонента. В большинстве случаев в качестве катализатора для реакции конверсии применяется никель в различных концентрациях.

1.2.6 Рекуператор

В каждом модуле прямого восстановления имеются два рекуператора. По направлению потока дымовых газов в них расположены следующие конструктивные узлы: радиационный трубчатый рекуператор для подогрева воздуха (прямотоком дымового газа и воздуха), камера поворота дымового газа, двухходовой конвективный рекуператор для подогрева воздуха (перекрестно-противоточная схема), двухходовой конвективный рекуператор для подогрева смешанного газа (перекрестно-противоточная схема), двухгодовой конвективный рекуператор для подогрева природного газа (перекрестно-противоточная схема).

Эти узлы размещены в несущей стальной конструкции, покрытой герметичным стальным кожухом и опирающейся на бетонные фундаменты и опоры.

1.2.7 Свеча

Для модулей прямого восстановления 1 и 2 и для модулей 3 и 4 предусмотрено по одной свете. На свечу сбрасывают для дожигания газы в основном из предохранительных клапанов, скрубберов колошникового и охлаждающего газов, концевого холодильника технологического газа, холодильника конвертированного газа, фильтра природного газа (у модулей), а также с некоторых станций регулирования давления природного газа. Состав этих газов в соответствии с их происхождением различен. Для проектирования свечи были приняты за основу характеристики топливного газа.

1.3 МЕТАЛЛИЗАЦИЯ ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ

1.3.1 Краткое описание процесса "Мидрекс"

При восстановительном процессе "Мидрекс" (см. Приложение 5) оксид железа в форме окатышей или кусковой руды превращается в высокометаллизованный продукт, пригодный для производства электростали, например в дуговой печи [1,15,17]. Восстановительный процесс проводится в шахтной печи (см. Приложение 4), в которой горячий восстановительный газ реагирует в противотоке с рудой, опускающейся под действием силы тяжести. Процесс протекает при температуре ниже точки размягчения шихтовых материалов. В качестве восстановительного газа используются водород и монооксид углерода (СО), которые образуются из природного газа в газовом конверторе (реформере).

Здесь развиваются ,в основном, следующие химические реакции:

1) восстановление

Fe2

O3

+ 3H2

® 2Fe + 3H2

O;

Fe2

O3

+ 3CO ® 2Fe + 3CO2

;

2) образование карбида железа

3Fe + 2CO ®Fe3

C + CO2

;

3) конверсия

CH4

+ H2

O ®CO + 3H2

;

CH4

+ CO2

® 2CO + 2H2

;

Горячий колошниковый газ, выходящий из верхней части шахты восстановительной печи, охлаждается и очищается в соответствующем скруббере и разделяется на два потока: технологический газ и топливный газ.

Технологический газ сжимается в компрессорах, смешивается с природным газом, очищенным от серы, подогревается в рекуператорах и конвертируется в реформере в присутствии никелевого катализатора, превращаясь в конвертированный газ. Конверсия представляет собой, в основном, расщепление природного газа при воздействии кислородсодержащих газов СО2

и Н2

О на продукты распада Н2

и СО. При этом объем газа увеличивается на 30%. Избыточный газ, образовавшийся в результате увеличения объема - топливный колошниковый газ - смешивается с природным газом и сжигается в главных горелках реформера. Тепло от сжигания топливного газа покрывает значительную часть теплопотребления реформера. Недостающую часть тепла получают от сжигания некоторого количества природного газа.

Горячий металлизованный продукт, опускающийся из зоны восстановления, охлаждается в нижерасположенной зоне охлаждающим газом. Нагревшийся охлаждающий газ затем охлаждается и очищается в скруббере, сжимается в соответствующем компрессоре и снова подается в зону охлаждения. Металлизованный продукт выгружается при помощи маятникового питателя.

При альтернативном режиме работы (AFS) колошниковый газ после скруббера и последующего компримирования подается в зону охлаждения, где он охлаждает горячее губчатое железо. При прохождении через насыпной слой газ отдает содержащиеся в нем соединения серы охлажденному губчатому железу.

Все этапы описываемого процесса проходят под небольшим избыточным давлением. Сырье поступает в восстановительную печь через шлюз с динамическим газовым затвором, а готовый продукт выгружается из печи через другой аналогичный шлюз. Проникновение воздуха предотвращается тем, что в шлюзы с газовым затвором вдувается инертный газ под давлением, несколько превышающим давление в точках соединения шлюзов с печью, при этом не применяют никаких движущихся деталей.

Чтобы описать функционирование процесса, целесообразно разделить его энергоснабжение на пять оборотных циклов и систем. Имеются в виду следующие циклы и системы:

а) Цикл восстановительного газа: печь металлизации, скруббер колошникового газа, компрессоры и холодильник технологического газа, реформер, рекуператор и холодильник конвертированного газа после реформера.

б) Цикл охлаждающего газа: нижняя часть печи металлизации (зона охлаждения), скруббер и компрессор охлаждающего газа и каплеотделитель.

в) Система инертного газа: подача инертного газа в уплотнения при нормальной работе, подача продувочного газа и аварийная система подачи инертного газа.

г) Система водоснабжения: сгуститель, градирни, насосы и прочие вспомогательные устройства.

д) Система аспирации: отсасывающие зонты, трубопроводы запыленного воздуха и радиальный скруббер (промыватель).

Разумеется, во всех системах имеются трубопроводы, измерительные устройства и регуляторы, многочисленная арматура и вспомогательные устройства.

1.3.2 Цикл восстановительного газа

В печи металлизации протекают собственно процессы восстановления. Твердые материалы поступают сверху в реактор, работающий под давлением, и покидают его снизу, выходя из пространства с избыточным давлением в окружающую среду. Твердые материалы (окисленные окатыши) опускаются в печи под действием силы тяжести по мере того, как на нижнем конце печи они выгружаются (уже в виде металлизованного продукта) в заданном режиме при помощи специального устройства для выгрузки - так называемого маятникового питателя. Одновременно горячий восстановительный газ, вдуваемый через сопла примерно на середине высоты шахтной печи при температуре ~ 760 °С и абсолютном давлении ~ 0,2 МПа, движется навстречу потоку окатышей вверх, где и выходит из печи уже как колошниковый газ при температуре ~ 400°С и абсолютном давлении ~ 0,13 МПа. Для предотвращения выхода из печи горючих газов, находящихся под избыточным давлением, устройства для загрузки окисленных окатышей и выгрузки металлизованного продукта уплотнены при помощи так называемых газовых динамических затворов. В эти затворы вдувается инертный (затворный) газ под таким давлением, которое обеспечивает движение этого газа в труботечках загрузки и выгрузки только внутри печи, т.е. только вниз - на колошнике, где загружаются окисленные окатыши, и только вверх - на разгрузке, где выгружаются металлизованные окатыши. Затворный газ представляет собой отходящие из реформера обезвоженные продукты сгорания, содержание кислорода в которых поддерживается на уровне 0,5-1 %.

Время пребывания окатышей в зоне восстановления при проектной производительности модуля устанавливается таким, чтобы достигалась средняя степень металлизации в пределах 90-94 %.

Развитие различных реакций процесса металлизации - восстановления гематита до магнетита и далее до вюстита железа, и образования карбида железа, в принципе зависит от температуры восстановительного газа, его химического состава и времени пребывания газа и твердых материалов в восстановительной печи. Химический состав окисленных окатышей существенно влияет на кинетику восстановительных процессов.

Для управления восстановительным процессом используются в основном следующие взаимозависимости:

1. Повышение содержания СО2

в восстановительном газе снижает его восстановительную способность.

2. Повышение содержания СН4

в восстановительном газе охлаждает слой окатышей и повышает восстановительную способность газа при достаточно высокой температуре.

3. Увеличение отношения Н2

/СО в восстановительном газе охлаждает слой окатышей.

Внизу зоны восстановления наряду с восстановлением происходит и науглероживание металлизованного продукта, в котором углерод появляется преимущественно в форме карбида железа. На содержание углерода можно повлиять следующими практическими мероприятиями:

- изменением содержания метана в восстановительном газе путем добавки природного газа к охлажденной части конвертированного газа;

- увеличением содержания метана в охлаждающем газе, с тем чтобы заданное количество CH4

поступало в переходную зону и из нее - в зону восстановления.

В нижней части печи металлизации (ниже переходной зоны и вплоть до нижнего динамического затвора) происходит охлаждение металлизованного продукта.

Горячий запыленный колошниковый газ входит в скруббер сверху через трубу Вентури, где при подаче большого количества воды происходит резкое охлаждение газа и одновременно смачивание частиц пыли. Над поверхностью промывочной воды конусной части скруббера газ совершает поворот на 180°, вследствие чего смоченные частицы пыли вместе с большей частью капелек охлаждающей воды отбрасываются силой инерции в воду. При дальнейшем движении газа вверх через насадку скруббера он охлаждается почти до температуры охлаждающей воды. Доля газа, необходимая для реформинга (технологический газ), выходит из скруббера насыщенной водяными парами при температуре ~ 55 °С. Избыточный газ (топливный газ) должен быть возможно более полно обезвожен, поэтому он орошается в насадке скруббера промывочной водой, имеющей возможно более низкую температуру. При длительной непрерывной работе температура топливного газа может достичь 30°С. Чтобы можно было получить различные температуры газа, промывочная насадка скруббера разделена промежуточной перегородкой на зону технологического газа и зону топливного газа.

Нагретая и загрязненная пылью вода из труб Вентури и с насадки скруббера поступает в конус скруббера и оттуда передается далее в систему грязной воды. Содержание пыли в чистом газе при нормальной чистой насадке скруббера составляет в среднем ~ 5 мг/м3

. Потеря напора в скруббере для промывки колошникового газа равна ~10 кПа.

Компрессоры технологического газа обеспечивают циркуляцию технологического газа, причем суммарная потеря напора в этом цикле при полной нагрузке и равномерном ходе печи составляет 12¸14 кПа и для поддержания заданного избыточного давления давление на стороне всасывания компрессоров обычно составляет 12 кПа. Для процесса "Мидрекс" хорошо зарекомендовали себя выносливые и почти не нуждающиеся в обслуживании винтовые (двухроторные) компрессоры. Это обусловлено, в первую очередь, их характеристикой (такие компрессоры относятся к гидрообъемному типу, т.е. нагнетаемый объем почти не зависит от колебаний давления), а также их нечувствительностью к высокому и меняющемуся содержанию свободной воды во всасываемом газе и хлопьям пыли, которые иногда захватываются газом. Компрессоры работают с впрыскиванием воды, которая поглощает тепло, образующееся при сжатии, и предотвращает появление образований на роторе. Они снабжены электроприводами с постоянной частотой вращения, поэтому для регулирования расхода газа предусмотрена байпасная линия, через которую избыточное количество газа возвращается из цикла технологического газа обратно в скруббер колошникового газа.

В концевом холодильнике технологический газ с заданной точностью насыщается водяными парами благодаря орошению насадки, через которую газ проходит снизу вверх. Температура воды устанавливается в соответствии с температурой газа, измеренной после холодильника.

Для процесса "Мидрекс" характерно получение восстановительного газа в реформере [1]. Термокаталитическая конверсия протекает по реакциям:

CH4

+ H2

O ® CO + 3H2

;

CH4

+ CO2

® 2CO + 2H2

;

При этом на катализаторе устанавливается равновесие реакции водяного газа:

CO+ H2

O = CO2

+ H2

;

Для процесса "Мидрекс" типично, что в качестве кислородоносителя для конверсии, кроме (сравнительно небольших количеств) водяного пара, используется в первую очередь диоксид углерода - составная часть колошникового газа. Смешанный газ (природный + технологический) перед процессом конверсии подогревается (в рекуператоре) до температуры ~ 400 °С и затем конвертируется на никелевом катализаторе с одновременным нагревом до ~ 900 °С. При этом происходит увеличение объема. В скруббере колошникового газа избыточный газ выделяется из цикла технологического газа и используется как топливный. Теплота его сгорания используется для покрытия потребности в тепле эндотермических реакций конверсии.

При паровой конверсии обычные катализаторы реакции расщепления природного газа отличаются высокой чувствительностью к сере, в то время как при процессе "Мидрекс" допустимы и более высокие содержания серы в смешанном газе. Если заданное предельное содержание серы (например, ~0,0014% в природном газе) превышается лишь эпизодически и незначительно, то временное отравление катализатора (проявляющееся в снижении производительности) является обратимым и устранится самопроизвольно, если содержание серы в циркулирующем газе спустя короткое время вновь снизится до нормального уровня.

Обычными источниками поступления серы являются железная руда и природный газ. При использовании обожженных окисленных окатышей сера, содержащаяся в руде, становится безвредной, что соответствует условиям. Для очистки природного газа от серы предусмотрена установка десульфурации, описание которой в работе не приводится.

Процесс конверсии протекает в вертикальных реакционных трубах реформера, заполненных катализатором, газ через которые течет снизу вверх. Трубы расположены в футерованном газоплотном, стальном корпусе. Система подовых горелок, расположенных между трубами реформера, обеспечивает теплом эндотермический процесс. В главных горелках сжигается часть потока колошникового газа, к которому добавляется небольшое количество свежего природного газа.

В дополнение к описанной выше главной системе горелок отопления реформера имеется независимая вспомогательная система работающих на природном газе горелок, расположенных тоже между рядами труб в днище реформера. Вспомогательная система горелок рассчитана, так, чтобы реформер (газовый конвертор) можно было нагреть без нагрузки до заданной рабочей температуры и поддерживать во время перерывов в работе на этом уровне.

Поскольку в дымовом газе реформера при его нормальной работе содержание кислорода получается низким, он может быть использован для получения инертного газа.

Горячий конвертированный газ, выходящий из 288 труб реформера при температуре ~ 900 °С, поступает в два газосборных футерованных коллектора.

В холодильнике конвертированного газа и непосредственно за ним температура и состав газа корректируются с таким расчетом, чтобы были точно выдержаны конкретные параметры процесса восстановления.

Из трубопровода конвертированного газа ответвляется часть потока и охлаждается в противоточном оросительном охладителе (при этом содержание воды в упомянутом газе снижается). Температура основного потока регулируется количеством охлажденного конвертированного газа, вводимым в основной поток. Кроме того, можно повысить содержание метана (CH4

) в конвертированном газе, добавляя природный газ в его холодную часть. В трубопроводе восстановительного газа установлены датчики температуры и содержания метана.

В рекуператоре охлаждается дымовой газ реформера, нагревая воздух, подводимый к главным горелкам, смешанный и природный газ. Дымовой газ последовательно проходит через радиационную и конвективную зоны воздухоподогревателя, затем через конвективный подогреватель смешанного газа и, наконец, через конвективный подогреватель природного газа и при этом охлаждается.

Холодный воздух разделяется для его подогрева между радиационной и конвективной зонами воздухоподогревателя. В радиационной зоне дымовые газы и воздух движутся в прямотоке, а все конвективные зоны в рекуператоре работают по перекрестно-противоточному принципу.

Утилизация тепла дымового газа позволяет снизить общий расход тепла на процесс и увеличить производительность реформера, так как благодаря предварительному подогреву смешанного газа в рекуператоре участок нагрева в трубах реформера до начала конверсии получается более коротким.

Применена система с двумя параллельными рекуператорами, из которых дымовые газы отсасываются двухпоточным эксгаустером и сбрасывается в дымоход дымовой трубы.

Даже когда главные горелки реформера не работают, в воздухоподогреватель можно подавать воздух, благодаря чему предотвращается перегрев рекуператоров и эксгаустера. Нагретый воздух сбрасывается в дымовую трубу.

1.3.3 Цикл охлаждающего газа

В зоне охлаждения печи металлизации горячий металлизованный продукт (имеющий температуру ~ 760 °С) отдает физическое тепло охлаждающему газу, который входит в эту зону с температурой ~ 40 °С. Здесь теплопередача тоже идет в противотоке, так как охлаждающий газ движется сверху вниз из распределителя в отводящие каналы, расположенные поперек шахты навстречу движущимся сверху вниз окатышам. Для обеспечения равномерного хода печи предусмотрено разрыхление материалов в печи на трех уровнях зубьями питателя, постоянно движущегося взад и вперед. Три верхних постоянно действующих питателя выполнены водо-охлаждаемыми, а два средних и нижний работают без охлаждения.

Охлажденный металлизованный продукт выходит из печи металлизации через нижний динамический затвор и далее через маятниковый питатель. Как и на участке загрузки шихтовых материалов, в печь металлизации к нижнему динамическому затвору постоянно подводится инертный газ.

При помощи маятникового питателя можно управлять производительностью печи металлизации.

Горячий запыленный охлаждающий газ с температурой 400¸450 °С поступает через отводящие каналы в скруббер, который по конструкции в принципе аналогичен скрубберу колошникового газа, но не имеет разделения на два газовых потока. Чистый газ (имеющий остаточную запыленность не более чем ~ 10 мг/м3

) поступает в компрессор охлаждающего газа (такого же винтового типа, как компрессор технологического газа), который компенсирует потерю напора в цикле охлаждающего газа, составляющую ~ 40 кПа. Перед входом в печь металлизации охлаждающий газ в циклонном каплеотделителе освобождается от капель воды и далее через соответствующий распределитель подводится в зону охлаждения.

Между зонами восстановления и охлаждения всегда происходит неизбежный небольшой газообмен. Условия этого газообмена определяются расходом затворного газа, постоянно подводимого через динамический затвор, и устанавливающимся соотношением давлений в циклах технологического и охлаждающего газов.

Целесообразно отметить, что переход углерода в металлизованный продукт зависит от температуры охлаждающего газа. По мере снижения этой температуры содержание углерода в металлизованных окатышах повышается.

1.3.4 Цикл инертного газа

Для динамических затворов печи металлизации и для других потребителей постоянно необходим инертный газ. Для этого в цехе металлизации предусмотрена одна установка инертного газа для двух модулей. Каждая установка имеет следующие три системы: подачи инертного газа для нормальной работы, подачи продувочного газа, аварийной подачи инертного газа.

Часть потока дымового газа из реформера используется в качестве инертного газа. Этот газ не содержит никаких горючих компонентов. Содержание кислорода устанавливается на уровне ~ 1 % путем настройки отношения газ - воздух на горелках реформера. На случай, если содержание кислорода превышает 3 %, предусмотрено устройство, в котором природный газ сжигается в режиме недожога, таким образом, расходуется избыток кислорода.

1.4 УПРАВЛЕНИЕ ПРОЦЕССОМ МЕТАЛЛИЗАЦИИ

1.4.1 Организация управления

Чтобы можно было наблюдать за ходом процесса прямого восстановления и управлять им, наряду с визуальным изображением хода процесса (мнемонической схемой) нужна оптимальная организация ряда частных задач по управлению: измерение, регулирование и перестройка органов управления; наблюдение, оповещение и управление; проведение анализов и взвешивание [1].

Решение этих задач должно соответствовать модульной концепции агрегатов так, чтобы функции управления отдельными элементами агрегата включались в общую схему.

В соответствии со структурой цеха задачи по управлению процессом распределены между различными пультами управления. По два модуля прямого восстановления управляются из одного помещения, причем для каждого участка процесса в узком смысле (для печи металлизации, газовых циклов, реформера, трубопровода для отвода дымового газа) имеется свой участок пульта управления. Из общей части, расположенной между этими участками, управляются системы, используемые обоими модулями совместно (оборотные водяные циклы со сгустителем; градирнями и т.п., а также генераторы инертного газа) .

Таким образом, для модулей № 1 и 2 и № 3 и 4 имеются по одному распределительному щиту в помещении управления процессом, коммутационные помещения, трансформаторные подстанции и аварийный электрогенератор.

Управление доставкой окисленных окатышей, их распределением между четырьмя шахтными печами металлизации, отправкой металлизованных окатышей, станциями их грохочения, распределением металлизованных окатышей между обеими бункерными эстакадами (перед электросталеплавильным цехом и перед железнодорожной станцией) осуществляется с транспортного пульта. Предусматривается обмен сигналами между помещением транспортного пульта и обоими пультами для управления процессом.

Технологические параметры процесса и параметры работы машин увязываются между собой при помощи свободно программируемых систем управления. При этом реализуются все частные задачи управления процессом. В соответствии со структурой пультов управления предусмотрены свободно программируемые управляющие блоки. Эти блоки перерабатывают сигналы, поступающие на сторону их входа только в двоичном виде. Упомянутые сигналы формируются в датчиках предельных значений - местных и установленных в измерительных системах распределительных помещений и аналитических лабораторий, в концевых выключателях на вентилях (клапанах), на реле приводов и в выключателях на пультах управления процессом. Выходные сигналы передаются в бинарном виде на место на электромагнитные клапаны и в системы управления приводами в виде команд "включить - выключить" и на сигнальные лампы на местные пульты как сигналы с центрального пульта управления и от местных приборов управления.

На некоторых участках модулей для предупреждения при появлении взрывоопасных или токсичных газов установлены сигнализационные газоанализаторные устройства на взрывоопасность ("Экс") и на монооксид углерода (СО). При помощи таких устройств контролируются участки вокруг станций учета расхода природного газа, зоны загрузки в шахтные печи металлизации, газовые компрессоры, рекуператоры, генераторы инертного газа и некоторое другое оборудование. Для сигнализации о взрывоопасности ("Экс") определяется концентрация горючих газов, причем уровень подачи сигнала тревоги устанавливается на достаточном расстоянии от нижнего предела взрывоопасной концентрации горючего газа.

Система наблюдения за монооксидом углерода измеряет селективно содержание СО и подает сигнал тревоги при достижении максимально допустимой концентрации на рабочем месте.

1.4.2 Основные контуры регулирования в модулях прямого восстановления

Для оптимального управления работой установок прямого восстановления "Мидрекс" необходимо наблюдать за большим числом контуров измерения и регулирования (см. Приложение 6). Ввиду сложности технологических взаимосвязей в процессе эксплуатационный персонал должен иметь глубокие знания и большой опыт работы на установке, чтобы вести процесс по возможности без неполадок и получать хорошие показатели.

Приведём лишь некоторые важнейшие контуры регулирования.

1. Давление в системе необходимо поддерживать постоянным на таком уровне, чтобы условия на нагнетании компрессоров технологического газа были всегда определенными. Для выравнивания давления часть газа, выходящего из скруббера колошникового газа, отводится через заслонку регулирования давления из цикла технологического газа и доставляется на отопление реформера. Заслонка регулирования давления устанавливается соответствующим регулятором в такое положение, что давление в трубопроводе технологического газа между скруббером колошникового газа и компрессорами технологического газа остается постоянным.

2. Для конвертирования природного газа решающее значение имеет получение достаточно высокой влажности смешанного газа перед реформером. Это надежнее всего достигается настройкой правильного значения температуры технологического газа в насыщенном состоянии. Наиболее эффективно это реализуется регулированием температуры охлаждающей воды на стороне технологического газа в скруббере колошникового газа. Правильная температура устанавливается регулированием соотношения между горячей и холодной водой, поступающей в скруббер колошникового газа. Регулирование соотношения проводится по температуре технологического газа после компрессоров.

3. Определяющим рабочим параметром для цикла технологического газа является его объемный расход (в пересчете на нормальные условия). Поскольку компрессоры технологического газа работают с постоянным объемным расходом, нужно ответвлять регулируемую часть потока от основного и возвращать его в скруббер колошникового газа.

На основе измерения объемного расхода в основном потоке газа байпасный клапан на возвратном потоке регулируется с таким расчетом, чтобы объемный расход одного потока поддерживался на заданном уровне.

4. Природный газ, необходимый для процесса прямого восстановления, подводится в процесс в зависимости от требуемого количества продукта — металлизованных окатышей. Однако устанавливать жесткую связь между количеством выгружаемого продукта и количеством подводимого природного газа нецелесообразно. Природный газ лучше подводить в регулируемом постоянном соотношении с расходом технологического газа в его цикл. Заданное значение (уставка) для контура регулирования расхода природного газа при этом изменяется в настраиваемом соотношении в зависимости от расхода технологического газа.

5. Процессом конверсии необходимо управлять так, чтобы химический состав конвертированного газа после реформера соответствовал заданным концентрациям. При правильной настройке других параметров содержание СО в конвертированном газе определяется тонким регулированием расхода природного газа. Поэтому параллельно с регулированием соотношения между расходами технологического и природного газов предусматривается и тонкое регулирование расхода природного газа. в конвертированном газе определяется тонким регулированием расхода природного газа. Поэтому параллельно с регулированием соотношения между расходами технологического и природного газов предусматривается и тонкое регулирование расхода природного газа.

Заданное значение (уставка) в этом контуре регулирования изменяется в зависимости от результата анализа — содержания СО в конвертированном газе после реформера. в конвертированном газе после реформера.

6. Потребность в тепле на процесс конверсии в значительной части покрывается избытком технологического газа - так называемым топливным газом. Недостающее количество тепла покрывается добавочным количеством природного газа, расход которого регулируется в зависимости от температуры в рабочем (топочном) пространстве реформера.

7. Для предотвращения экзотермически протекающей реакции обратной метанизации (образования СН из СО и Н из СО и Н ) в шахтной печи к свежему конвертированному газу нужно добавлять некоторое количество метана в форме природного газа. Содержание СН ) в шахтной печи к свежему конвертированному газу нужно добавлять некоторое количество метана в форме природного газа. Содержание СН в восстановительном газе должно устанавливаться на основе опыта (в основном в зависимости от характеристик применяемых окисленных окатышей). в восстановительном газе должно устанавливаться на основе опыта (в основном в зависимости от характеристик применяемых окисленных окатышей).

Расход добавляемого природного газа регулируется с таким расчетом, чтобы в восстановительном газе поддерживалось постоянное содержание метана.

8. Температура восстановления (в печи металлизации) должна устанавливаться, возможно, более высокой, в зависимости от производительности, степени использования газа, склонности металлизованных окатышей к вторичному окислению и их прочности. Однако, она ограничивается свойствами применяемых окисленных окатышей, в частности потому, что при некоторой температуре, специфической для данного вида окатышей, они спекаются в конгломерат, а в крайнем случае даже сплавляются. Допустимым верхним пределом температуры восстановления следует считать такую температуру, при которой появляются первые спекшиеся конгломераты металлизованных окатышей.

Температуру восстановительного газа регулируют путем ответвления от конвертированного газа, имеющего температуру ~ 900°С, части потока, охлаждения его до температуры насыщения вспрыскиванием воды и последующего подмешивания холодного газа к горячему с целью охлаждения его до требуемого температурного уровня. Величину охлаждаемого потока конвертированного газа регулируют при помощи заслонки после испарительного охладителя в зависимости от заданной температуры зоны восстановления.

9. Сжигание отопительного газа (смеси газов топливного колошникового и природного) в реформере должно происходить лишь с небольшим избытком воздуха. Кроме получения хорошего теплотехнического к.п.д. топки, это должно способствовать получению дымового газа, пригодного для последующей переработки на соответствующий инертный (затворный) газ.

Расход воздуха для горения следует устанавливать лишь с небольшим превышением стехиометрического соотношения (с коэффициентом расхода ~1,05). В соответствии с тем, что сжигается газ двух видов, расход так называемого первичного воздуха устанавливается в соотношении с расходом топливного колошникового газа, а расход так называемого вторичного воздуха в соотношении с расходом сжигаемого природного газа.

Вспомогательные горелки реформера, которые при нормальной работе выполняют лишь поддерживающую функцию, регулируются следующим образом: расход вспомогательного воздуха принимается в соотношении с расходом вспомогательного (добавляемого) природного газа. В соответствии с составами газов можно настроить соотношение газ - воздух на правильно заданное значение.

10. Давление в топочном (межтрубном) пространстве реформера должно поддерживаться на некотором постоянном уровне, во-первых, для того, чтобы обеспечить постоянство неизбежных подсосов атмосферного воздуха и, во-вторых, для защиты корпуса реформера и его конструктивных элементов.

Давление в топочном пространстве реформера определяется разрежением, создаваемым дымовым газом (тягой). По результатам измерения этого давления регулятор устанавливает правильное положение поворотных направляющих лопаток на всасывании вентилятора. Принимаются особые меры для того, чтобы при переходных рабочих состояниях во время пуска и выключения установки и при выходе горелок из строя получающиеся колебания давления укладывались в допустимые пределы.

11. Для защиты окружающей среды от загрязняющих газовых выбросов предусмотрена уже упоминавшаяся дымовая труба высотой 250 м. У основания дымовой трубы создается значительное разрежение, особенно при работе на холостом ходу. Чтобы защитить агрегат от недопустимо высокого разрежения, между эксгаустером и входом в дымовую трубу установлена дроссельная заслонка. Эта заслонка по результатам измерения давления непосредственно за эксгаустером регулирует предусмотренное давление.

12. Главным показателем работы модуля прямого восстановления является количество готового продукта (металлизованных окатышей), выгружаемого из печи металлизации. В качестве выгружающего устройства применен маятниковый питатель, в котором часть продукта сталкивается со стола вправо и влево при движениях толкателя. Выгруженное количество определяется числом ходов питателя за единицу времени. При нормальном ходе производственного процесса число ходов в час прямо пропорционально количеству выгруженных металлизованных окатышей.

Число ходов толкателя, имеющего гидравлический привод, регулируется на заданное значение по результатам определения выгруженного количества конвейерными весами. Управление числом ходов в минуту по результату измерения конвейерными весами возможно, но не является необходимым.

2. АКТУАЛЬНОСТЬ ИССЛЕДОВАНИЙ

2.1 АНАЛИТИЧЕСКИЙ ОБЗОР

2.1.1 Анализ темы дипломной работы

Тема дипломной работы отражает суть и предложения по разрешению вопросов, которые долгие годы не имели приемлемого решения, поскольку не было адекватных технологических методов [8,9]. На основании исследований предложено использовать методы искусственного интеллекта, в частности нейронные сети, что связано со стремительным развитием нейронных технологий в управлении за последнее десятилетие [3]. Благодаря этому и универсальности нейронных сетей появляется возможность автоматизировать многопараметрический и нелинейный процесс металлизации железа в шахтной печи при отсутствии формализованной модели.

Целью работы является исследование возможности применения искусственных нейронных сетей для автоматического управления процессом прямого восстановления железа в шахтной печи. Результатом исследований должна явиться нейросетевая модель автоматической системы управления процессом прямого восстановления железа, прогнозируемые результаты работы которой приемлемы относительно ручного управления оператором.

2.1.2 Обзор литературы

По тематике процесса восстановления количество литературных изданий позволяет в полной мере ознакомиться с методами и технологиями процесса прямого восстановления, а также определить необходимость автоматического управления [1,8,9,15,16,17].

Современный рынок литературных изданий, освещающих тематику интеллектуальных систем, достаточно широк и позволяет исследователю изучить основные методы и принципы и сформировать общую картину современного состояния разработок. При этом, крайне важным следует отметить скудную освещенность применения интеллектуальных систем управления на основе нейронных сетей в черной металлургии, в частности, в области решения задач автоматизации процессов прямого восстановления железа. Данный факт усложняет процесс исследования и разработки, но тем самым повышает научную и практическую значимость проводимой работы.

2.2 АКТУАЛЬНОСТЬ ПРОВОДИМЫХ ИССЛЕДОВАНИЙ

2.2.1 Исследование предметной области

Для исследования были выбраны модули прямого восстановления цеха ЦОиМ ОАО ОЭМК, использующие технологию фирмы "Мидрекс".

Пример Оскольского электрометаллургического комбината, построенного в СССР, продемонстрировал возможности промышленного получения высококачественного металла путем использования методов прямого восстановления железа в любых необходимых количествах [1]. При этом, только ряд экономических, технических и организационных просчетов, совершенных на этапах проектирования и строительства, не позволил ОЭМК стать в полной мере рентабельным производством. К сожалению, целый ряд неурядиц, связанных с износом оборудования, необходимостью разработки, изготовления и поставки оборудования, приборов, узлов, запасных частей взамен импортных преследовал комбинат и в последующем в процессе его эксплуатации. По этой причине возникала даже угроза остановки комбината. И, тем не менее, комбинат обеспечивал страну необходимым количеством высокосортного металла в полном объеме. В металлургической промышленности, так же, как и в других областях, к производительности установок, качеству продукции и гибкости при переналадке производственных процессов предъявляются все более высокие требования. Применение современного электротехнического оборудования и новейших автоматизированных систем с использованием средств вычислительной техники обеспечивает надежное и наглядное управление технологическим процессом, обширный контроль и диагностику неисправностей, высокую оперативную готовность агрегата и позволяет удовлетворить самым высоким требованиям к промышленному производству с одновременной экономией затрат [16].

2.2.2 Определение научного уровня

Предлагаемые методы автоматического управления процессом металлизации железа на основе нейронных технологий являются относительно новыми решениями для научной сферы [12,21,22]. Таким образом, данная тема относится к новому направлению развития нейронных технологий управления, что, несомненно, делает её актуальной как с точки зрения развития науки, так и с точки зрения практической полезности, вызванной, в первую очередь, спецификой исследуемой предметной области.

3. АВТОМАТИЗАЦИЯ УПРАВЛЕНИЯ

3.1 ХАРАКТЕРИСТИКА АВТОМАТИЗАЦИИ

3.1.1 Текущий уровень автоматизации

Для каждой из установок металлизации предусмотрен отдельный центральный пост управления процессом, расположенный в здании, где размещаются распредустройства. В помещениях КИПиА, кроме измерительных панелей с показывающими и самопишущими приборами, расположены шкафы с регуляторами, шкафы со вспомогательными электронными блоками, а также шкафы систем сигнализации и оповещения.

Все установки цеха, а также участок подвода и отвода энергетических сред оснащены большим количеством устройств измерения и регулирования, обеспечивающих поддержание на заданном уровне всех параметров процесса.

В соответствии со спецификой процессов автоматически должны регулироваться, в основном, теплотехнические параметры: температура, давление, расходы, уровни, плотность и химический состав газов и жидкостей. Проектом предусмотрено несколько тысяч точек контроля этих параметров. Измеряемые в ходе процесса значения преобразуются на месте в стандартные электрические сигналы и передаются в помещения КИПиА (посты управления). На взрывоопасных участках эти сигналы преобразуются в пневматические, которые управляют исполнительными органами. В качестве исполнительных органов в контурах регулирования предусмотрены дроссельные клапаны и регулируемые вентили с электрическими или пневматическими сервоприводами. Любой из них при отказе регулятора может быть перемещён вручную из поста управления, причём положение исполнительного органа указывается на пульте управления.

Каждое устройство сигнализации состоит из электронной системы извещения о неисправности с оптической индикацией поступающих сообщений. Существующие системы измерений технологических параметров и автоматизации реализованы на технических средствах TELEPERMC. В качестве устройств по сбору информации о состоянии агрегатов и формированию предупредительной, аварийной сигнализации, блокировок, а также для управления, сейчас частично используются программируемые контроллеры SIMATICS3.

На данный момент в отделении металлизации осуществляется контроль и регулирование технологических процессов с помощью системы автоматического управления технологическими процессами фирмы SimensAG, но начат постепенный переход с SimaticS3 на программно - аппаратный комплекс на базе универсальных программируемых промышленных контроллеров фирмы "ЭМИКОН" серии ЭК-2000 [36].

Специалистами управления автоматизации и метрологии комбината совместно с ЦОиМ была разработана и внедряется поэтапная программа модернизации установки автоматической системы управления. Уже осуществлена модернизация системы контроля и блокировок на шахтной печи №1; № 2. На очереди шахтные печи №3, № 4, на которых практическое выполнение работ было начато летом 2003 года.

Суть этой программы заключается в следующем: информация с первичных датчиков (преобразователей) поступает на универсальный микропроцессорный контроллер в виде токовых сигналов на соответствующие аналого-цифровые преобразователи (АЦП). Информационная панель установлена рядом с контроллером на двери шкафа. На информационной панели находится жидкокристаллический матричный дисплей и клавиатура. Панель подсоединяется к контроллеру по последовательному интерфейсу RS-485. На лицевой стороне панели имеются также светодиодные индикаторы, отражающие работу и связь панели с контроллером.

С контроллера значения контролируемых параметров передаются на операторские станции технолога по последовательному интерфейсу RS-485 с использованием сетевых модулей С-02А контроллера и С-05А компьютера операторской станции со скоростью 2,5 Мбит/с. На операторских станциях представлена вся информация о текущих значениях контролируемых параметров в цифровом и графическом виде. Оператор на основании этой информации принимает решения о необходимости управления тем или иным процессом. Управление осуществляется вручную с пульта управления в виде выдачи локальным регуляторам управляющих сигналов. Но оператору не всегда удаётся выбрать оптимальный режим. Как правило, все параметры работы печи устанавливаются на некоторое среднее значение, так чтобы при приемлемом качестве продукции была нормальная производительность печи.

3.1.2 Направление дальнейшего развития

Дальнейшее продвижение автоматизации в цеху металлизации возможно на пути решения задач управления производственным процессом. Это предполагает взаимосвязанное управление различными системами.

Возникающие при этом трудности связаны, в первую очередь, с особенностями технологического процесса (не всегда процесс протекает в нормальных условиях). Во вторую очередь, необходимо отметить, что очень не многие технологии управления сложными процессами сейчас могут реализовать полностью автоматическое управление. Здесь, можно отметить, по крайне мере, следующие проблемы:

- формализация задачи и построение математической модели;

- непредсказуемость объекта по параметрам и возмущениям;

- реализации АСУП для работы в режиме реального времени;

3.2 ПОСТАНОВКА ЗАДАЧИ

Решение задачи должно соответствовать модульной концепции агрегатов так, чтобы функции управления отдельными элементами агрегата включались в общую схему и, чтобы обеспечить взаимосвязанное управление различными системами, включающими в себя сложные многопараметрические процессы.

Система должна обрабатывать и анализировать на входе несколько сотен сигналов с установки металлизации и управлять исполнительными объектами в реальном времени. Также необходимость адаптации машины к изменяющимся внешним условиям и сохранение приобретённого опыта – одно из основных свойств.

Для реализации этих условий необходимо проанализировать и выбрать адекватный подход к решению задачи.

3.3 ОБЗОР ТЕХНОЛОГИЙ УПРАВЛЕНИЯ

3.3.1 Традиционные схемы управления

1. ПИ, ПИД контроллеры

Одними из первых систем управления были ПИ и ПИД контроллеры. Они доказали свою эффективность в управлении разнообразными процессами [3]. Использование ПИ и ПИД контроллеров не требует знания точной модели процесса, поэтому они эффективны в управлении промышленными процессами, математические модели которых достаточно сложно определить. ПИ и ПИД контроллеры строятся на основе классической теории управления. Установление связей между параметрами и управление действиями системы могут осуществляться инженерами-практиками и операторами

В большинстве случаев настройки, оптимальные значения ПИ и ПИД параметров достигаются путем минимизации взвешенного интеграла квадратичной ошибки.

Однако, наряду с вышеуказанными достоинствами, ПИ и ПИД контроллеры имеют и ряд недостатков. Так, если рабочая точка процесса изменяется из-за возмущений, параметры контроллера требуется перенастраивать вручную, чтобы получить новую оптимальную настройку. Настройка должна выполняться опытным оператором. Для систем с взаимодействующими контурами эта процедура может быть сложной и занимать много времени. Кроме того, для процессов с переменными параметрами, временными задержками, существенными нелинейностями и значительными помехами использование ПИ и ПИД контроллеров может не обеспечить оптимальных характеристик. Методы настройки ПИ и ПИД контроллеров также имеют ряд недостатков. Например, чувствительность к возмущениям или требуется человеко-машинное взаимодействие, в ходе которого оператор должен генерировать входные сигналы каждый раз, когда требуется изменение параметров с целью адаптации к изменению динамики процесса.

Управление с самонастройкой

По вышеупомянутым причинам необходимо, чтобы параметры контроллера настраивались в оперативном режиме управления с самонастройкой, в котором используется концепция машины, автоматически выполняющей самонастройку в целях управления произвольным динамическим процессом [3,19,20].

Управление с самонастройкой можно рассматривать как вид управления, выполняющий две основные задачи в замкнутом цикле обратной связи. На ней показаны обе основные задачи системы самонастройки. Первая из них — сбор информации о текущем состоянии управляемого процесса. К данной задаче относится постоянное определение текущего состояния управляемого процесса на основе измеренных данных о входе и выходе процесса, а также сигналов состояния.

Полученная информация используется для идентификации системы, которая включает определение структуры модели, оценку ее параметров, а также оценку параметров неконтролируемых сигналов (например, шумовых сигналов в стохастических системах). Определение структуры модели требует построения вида математического представления системы, соответствующего решаемой задаче. Оценка параметров представляет собой ключевой элемент самонастройки. Она выполняется в оперативном режиме. Для управления с самонастройкой используется несколько схем рекурсивной оценки параметров. Наиболее распространенная схема — рекурсивный метод оценки на основе метода наименьших квадратов или его расширение — UD факторизационный метод, который является более надежным.

Вторая задача системы самонастройки — задача проектирования (контроллера); ее решение обычно базируется на оптимизации критерия оптимальности управления. Цель управления задается для каждой конкретной системы, при этом требуется принять решения в отношении того, как контроллер должен адаптироваться или настраиваться. На этой основе рассчитывается новый набор параметров контроллера (взамен прежних параметров в цикле управления). Эта часть процесса известна как этап ратификации или утверждения. Одно из основных достоинств системы самонастройки состоит в том, что данный процесс выполняется в оперативном режиме и в реальном времени. При традиционном методе процесс утверждения обычно выполняется в автономном режиме, результаты часто оказываются неудовлетворительными, и весь процесс моделирования и проектирования приходится повторять. Расчет закона управления выполняется на основе процедуры, называемой эквивалентом определенности, в ней неопределенность текущих оценок параметров игнорируется.

3.3.2 Управление на основе искусственного интеллекта

Экспертные системы

Общие понятия

Экспертные системы (ЭС) - это набор программ или программное обеспечение, которое выполняет функции эксперта при решении какой-либо задачи в области его компетенции. ЭС, как и эксперт-человек, в процессе своей работы оперирует со знаниями [18]. Знания о предметной области, необходимые для работы ЭС, определенным образом формализованы и представлены в памяти ЭВМ в виде базы знаний, которая может изменяться и дополняться в процессе развития системы.

В отличие от машинных программ, использующих процедурный анализ, ЭС решают задачи в узкой предметной области (конкретной области экспертизы) на основе дедуктивных рассуждений. Такие системы часто оказываются способными найти решение задач, которые неструктурированны и плохо определены. Они справляются с отсутствием структурированности путем привлечения эвристик, т. е. правил, взятых "с потолка", что может быть полезным в тех системах, когда недостаток необходимых знаний или времени исключает возможность проведения полного анализа. При решении задач, требующих обработки большого объема знаний, возможность возникновения ошибки при переборе очень мала.

Главное достоинство экспертных систем - возможность накапливать знания, сохранять их длительное время, обновлять и тем самым обеспечивать относительную независимость конкретной организации от наличия в ней квалифицированных специалистов. Накопление знаний позволяет повышать квалификацию специалистов, работающих на предприятии, используя наилучшие, проверенные решения.

Основными отличиями ЭС от других программных продуктов являются использование не только данных, но и знаний, а также специального механизма вывода решений и новых знаний на основе имеющихся. Знания в ЭС представляются в такой форме, которая может быть легко обработана на ЭВМ. В ЭС известен алгоритм обработки знаний, а не алгоритм решения задачи. Поэтому применение алгоритма обработки знаний может привести к получению такого результата при решении конкретной задачи, который не был предусмотрен. Более того, алгоритм обработки знаний заранее неизвестен и строится по ходу решения задачи на основании эвристических правил. Решение задачи в ЭС сопровождается понятными пользователю объяснениями, качество получаемых решений обычно не хуже, а иногда и лучше достигаемого специалистами. В системах, основанных на знаниях, правила (или эвристики), по которым решаются проблемы в конкретной предметной области, хранятся в базе знаний. Проблемы ставятся перед системой в виде совокупности фактов, описывающих некоторую ситуацию, и система с помощью базы знаний пытается вывести заключение из этих фактов.

Качество ЭС определяется размером и качеством базы знаний (правил или эвристик). Система функционирует в следующем циклическом режиме: выбор (запрос) данных или результатов анализов, наблюдения, интерпретация результатов, усвоение новой информации, выдвижение с помощью правил временных гипотез и затем выбор следующей порции данных или результатов анализов. Такой процесс продолжается до тех пор, пока не поступит информация, достаточная для окончательного заключения.

В любой момент времени в системе существуют три типа знаний:

- Структурированные знания - статические знания о предметной области. После того как эти знания выявлены, они уже не изменяются.

- Структурированные динамические знания - изменяемые знания о предметной области. Они обновляются по мере выявления новой информации.

- Рабочие знания - знания, применяемые для решения конкретной задачи или проведения консультации.

Все перечисленные выше знания хранятся в базе знаний. Для ее построения требуется провести опрос специалистов, являющихся экспертами в конкретной предметной области, а затем систематизировать, организовать и снабдить эти знания указателями, чтобы впоследствии их можно было легко извлечь из базы знаний.

При создании ЭС возникает ряд затруднений. Это, прежде всего, связано с тем, что заказчик не всегда может точно сформулировать свои требования к разрабатываемой системе. Также возможно возникновение трудностей чисто психологического порядка: при создании базы знаний системы эксперт может препятствовать передаче своих знаний, опасаясь, что впоследствии его заменят "машиной". Но эти страхи не обоснованы, т. к. ЭС не способны обучаться, они не обладают здравым смыслом, интуицией. Но в настоящее время ведутся разработки экспертных систем, реализующих идею самообучения (нейросетевые ЭС). Также ЭС неприменимы в больших предметных областях и в тех областях, где отсутствуют эксперты.

Экспертная система состоит из базы знаний (части системы, в которой содержатся факты), подсистемы вывода (множества правил, по которым осуществляется решение задачи), подсистемы объяснения, подсистемы приобретения знаний и диалогового процессора.

При построении подсистем вывода используют методы решения задач искусственного интеллекта.

Достоинства экспертных систем

Постоянство - экспертные системы ничего не забывают из-за неограниченности базы знаний, в отличие от человека-эксперта;

Воспроизводимость - можно сделать любое количество копий экспертной системы, а обучение новых экспертов отнимает много времени и средств. Если имеется сложный лабиринт правил, то экспертная система может "распутать" этот лабиринт;

Устойчивость - Системы, основанные на знаниях, устойчивы к "помехам". Эксперт пользуется побочными знаниями и легко поддается влиянию внешних факторов, которые непосредственно не связаны с решаемой задачей. ЭС, не обремененные знаниями из других областей, по своей природе менее подвержены "шумам";

Эффективность - может увеличить производительность и уменьшать затраты персонала. Хотя экспертные системы дороги для создания и поддержки, они недороги для эксплуатации. Разработка и эксплуатационные расходы могут быть распределены среди многих пользователей. Полная стоимость может быть более разумной по сравнению с дорогими и малочисленными экспертами;

Постоянство - с использованием экспертных систем подобные транзакции обрабатываются одним и тем же способом. Система будет делать сопоставимые рекомендации для похожих ситуаций;

Влияние на людей - новый эффект (самая современная информация, имеющая влияние на здравый смысл). Главный эффект (ранняя информация доминирует над здравым смыслом );

Документация - экспертная система может задокументировать процесс решения задачи;

Законченность - экспертная система может выполнять обзор всех транзакций, а человек-эксперт сможет сделать обзор только отдельной выборки;

Своевременность - погрешности в конструкциях могут быть своевременно найдены;

Широта - могут быть объединены знания многих экспертов, что делает систему компетентной в широком спектре знаний, чего не может достичь один человек;

Снижают риск ведения дела - благодаря последовательности принятия решения, документированности, компетентности;

Недостатки экспертных систем

Интерфейс - большинство ЭС не вполне пригодны для применения конечным пользователем. Если вы не имеете некоторого опыта работы с такими системами, то у вас могут возникнуть серьезные трудности. Многие системы оказываются доступными только тем экспертам, которые создавали их базы знаний.

Быстродействие - вопросно-ответный режим, обычно принятый в таких системах, замедляет получение решений. Например, без экспертной системы врач может (а часто и должен) принять решение значительно быстрее, чем с ее помощью.

Здравый смысл - в дополнение к широкому техническому знанию, человек-эксперт имеет здравый смысл. Еще не известно, как заложить здравый смысл в экспертные системы;

Творческий потенциал - человек-эксперт может реагировать творчески на необычные ситуации, экспертные системы не могут;

Обучение - человек-эксперт автоматически адаптируется к изменению среды, экспертные системы нужно явно модифицировать. Нейронные сети - метод, который использует адаптацию и обучение.

Сенсорный Опыт - человек-эксперт располагает широким диапазоном сенсорного опыта, экспертные системы в настоящее время основаны на вводе символов;

Формализация - Все еще остается проблемой приведение знаний, полученных от эксперта, к виду, обеспечивающему их эффективную машинную реализацию.

Экспертные системы не эффективны, если решения не существует или когда проблема лежит вне области их компетенции. Системы, основанные на знаниях, также оказываются неэффективными при необходимости проведения скрупулезного анализа, когда число "решений" зависит от тысяч различных возможностей и многих переменных, которые изменяются во времени.

Критерий использования ЭС для решения задач

Существует ряд прикладных задач, которые решаются с помощью систем, основанных на знаниях, более успешно, чем любыми другими средствами. При определении целесообразности применения таких систем нужно руководствоваться следующими критериями.

1. Данные и знания надежны и не меняются со временем.

2. Пространство возможных решений относительно невелико.

3. В процессе решения задачи должны использоваться формальные рассуждения.

4. Должен быть, по крайней мере, один эксперт, который способен явно сформулировать свои знания и объяснить свои методы применения этих знаний для решения задач.

В таблице 3.1. приведены сравнительные свойства прикладных задач, по наличию которых можно судить о целесообразности использования для их решения ЭС [18].

Таблица 3.1Критерий актуальности ЭС

| Применимы |

Не применимы |

| Не могут быть построены строгие алгоритмы или процедуры, но существуют эвристические методы решения. |

Имеются эффективные алгоритмические методы. |

| Есть эксперты, которые способны решить задачу. |

Отсутствуют эксперты или их число недостаточно. |

| По своему характеру задачи относятся к области диагностики, интерпретации или прогнозирования. |

Задачи носят вычислительный характер. |

| Доступные данные "зашумлены". |

Известны точные факты и строгие процедуры. |

| Задачи решаются методом формальных рассуждений. |

Задачи решаются прецедурными методами, с помощью аналогии или интуитивно. |

| Знания статичны (неизменны). |

Знания динамичны (меняются со временем). |

В целом, ЭС не рекомендуется применять для решения следующих типов задач:

- математических, решаемых обычным путем формальных преобразований и процедурного анализа;

- задач распознавания, поскольку в общем случае они решаются численными методами;

- задач, знания о методах решения которых отсутствуют (невозможно построить базу знаний).

Подобно другим видам компьютерных программ ЭС не могут заменить человека в решении задач, а скорее напоминают орудия труда, которые дают ему возможность решать задачи быстрее и эффективнее. Эти системы не заменяют специалиста, а являются инструментом в его руках.

Нечёткая логика

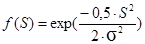

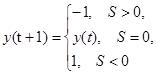

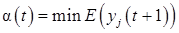

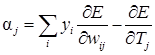

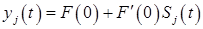

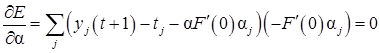

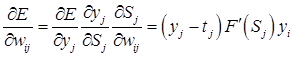

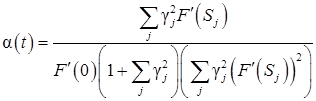

Для многих промышленных процессов сложно обеспечить точное управление. Они обычно являются многомерными, нелинейными и изменяющимися во времени. Управление на основе нечеткой логики может успешно применяться для таких процессов [3,11]. Кроме того, нечеткие контроллеры могут работать с не полностью описанными системами с неизвестной динамикой, так как для них (в отличие от многих традиционных адаптивных контроллеров) не требуется априорная математическая модель объекта управления. Еще одно преимущество нечетких контроллеров состоит в том, что они могут быть легко реализованы на цифровых или аналоговых СБИС, в которых информация может кодироваться по параллельно распределенной схеме.