| Вступ

Електричні підйомні крани – це пристрої, що служать для вертикального та горизонтального переміщення вантажів. Пересувна металічна конструкція с розташованій на ній лебідкою є основним елементом підйомного крану. Механізми пересування ферми крану і підйомна лебідка приводяться до дії електричними двигунами.

Умови роботи, призначення визначають конструктивну форму крану. Кожну групу кранів в залежності від характеру транспортуємого вантажу підрозділяють по виду вантажозахватуючого пристрою. Не зважаючи на конструктивні особливості підйомних кранів, усі вони мають типове електрообладнання, вибір якого визначається умовами праці та характером навантаження.

Керування двигунами здійснюється контролерами із кабіни оператора.

Все більше значення в системах комплексної механізації та автоматизації опановує електропривод. Електродвигуни виготовляються у дуже широкому діапазоні потужностей. Вони відносно легко компонуються як єдине ціле з технологічними обладнанням, компактні, економічні, мають високі регулювальні властивості.

У наш час автоматизований привід є основою механізації та комплексної автоматизації промислових процесів. Розвиток електроприводу йде по шляху підвищення економічності та надійності за умови подальшого удосконалення двигунів, апаратів, перетворювачів, аналогових та цифрових засобів керування.

Розвиток автоматичного керування електроприводами веде до удосконалення конструкції машин, докорінним змінам технологічного процесу, до подальшого технологічного процесу в промисловості.

Тому в даному проекті виконується розрахунок асинхронного двигуна с фазним ротором та розрахунок електроприводу постійного струму за системою перетворювач-двигун.

Вихідні дані до завдання

Таблиця 1.1 – Технічні і технологічні параметри підйомної лебідки

|

|

Найменування

|

Позначення

|

Розмір

ність

|

Варіант

|

| 57

|

| 1

|

Вантажопідйомність лебідки

|

|

кН

|

220

|

| 2

|

Вага крюка

|

|

кН

|

10,2

|

| 3

|

Діаметр барабана

|

|

м

|

0,5

|

| 4

|

Момент інерції барабана

|

|

кг∙м2

|

40

|

| 5

|

Кратність полиспаста

|

|

4

|

| 6

|

Швидкість підіймання вантажу

|

|

м/c

|

0,3

|

| 7

|

Швидкість опускання вантажу

|

|

м/c

|

0,32

|

| 8

|

Середнє прискорення (сповільнення) при підійманні вантажу

|

|

м/c2

|

0,28

|

| 9

|

Середнє прискорення (сповільнення) при опусканні вантажу

|

|

м/c2

|

0,22

|

| 10

|

Швидкість підіймання пустого крюка

|

|

м/c

|

0,31

|

| 11

|

Швидкість опускання пустого крюка

|

|

м/c

|

0,31

|

| 12

|

Середнє прискорення (сповільнення) при підійманні пустого крюка

|

|

м/c2

|

0,5

|

| 13

|

Середнє прискорення (сповільнення) при опусканні пустого крюка

|

|

м/c2

|

0,5

|

| 14

|

Посадкова швидкість

|

|

м/c

|

0,04

|

| 15

|

Висота підіймання

|

|

м

|

35

|

| 16

|

Висота опускання

|

|

м

|

33

|

| 17

|

Довжина провису

|

|

м

|

1

|

| 18

|

Швидкість при виборі (напуску) провису

|

|

м/с

|

0,27

|

| 19

|

Середнє прискорення (сповільнення) при виборі або напуску провису

|

|

м/с²

|

0,5

|

| 20

|

Тривалість горизонтального переміщення вантажу

|

|

c

|

82

|

| 21

|

Тривалість горизонтального переміщення крюка

|

|

с

|

69

|

| 22

|

Тривалість завантаження

|

|

с

|

62

|

| 23

|

Тривалість розвантаження

|

|

с

|

50

|

1. Електропривод грузопід’ємної лебідки мостового крану

1.1

Опис промислового механізму та технологічного циклу його роботи

Мостовий кран служить для підіймання-опускання вантажу і його горизонтального переміщення в двох взаємно перпендикулярних напрямах: в одному – при рушенні самого моста по рейках, в іншому – при рушенні вантажного возика уздовж балки, укріпленої у верхній частині крана. Підйомні крани використовуються у виробничих цехах, а також на складах.

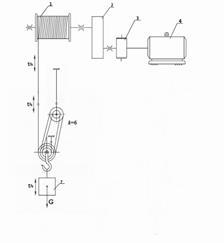

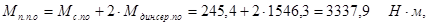

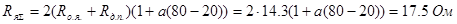

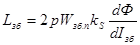

Кінематична схема підйомної лебідки крана приведена на рисунку 1.1, де 1 – канатний барабан, 2 – редуктор, 3 – муфта з електромагнітним фрикційним гальмом, 4 – привідний двигун, 5 – поліспаст, 6 – вантажозахоплюючий пристрій (крюк), 7 – корисний вантаж.

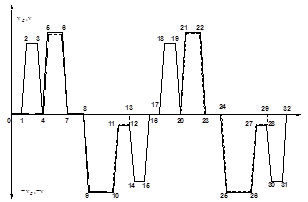

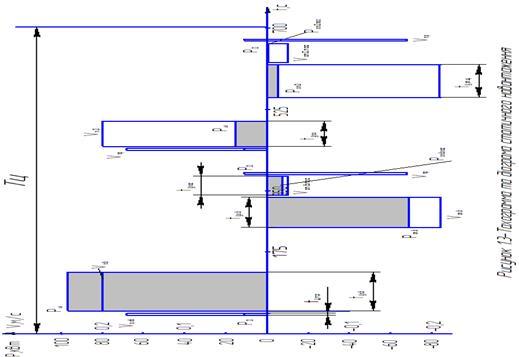

Цикл роботи лебідки включає в себе наступні операції (рисунок 1.2):

– строповку вантажозахоплюючого пристрою (ланка 0–1);

– розгін (1–2), рушення з усталеною швидкістю (2–3) і гальмування (3–4) привода при виборі слабини (провису) каната;

– розгін привода при підійманні крюка з вантажем (4–5);

– підйом крюка з вантажем з усталеною швидкістю (5–6);

– гальмування привода при підійманні крюка з вантажем (6–7) з накладенням гальма в момент зупинки (7);

– горизонтальне переміщення крюка з вантажем до місця розвантаження (7–8);

– розгальмування привода (8) і розгін при опусканні крюка з вантажем (ланка 8–9);

– опускання крюка з вантажем з усталеною швидкістю (9–10);

– гальмування привода при опусканні крюка з вантажем (10–11) з переходом на знижену (посадкову) швидкість (11);

– опускання крюка з вантажем з посадковою швидкістю (11–12) і посадка вантажу (12–13);

– розгін (12–14), рушення з усталеною швидкістю (14–15) і гальмування (15–16) привода при напуску провису каната;

– розвантаження вантажозахоплюючого пристрою (16–17);

– розгін (17–18), рушення з усталеною швидкістю (18–19) і гальмування привода (19–20) при виборі провису;

– розгін (20–21), рушення з усталеною швидкістю (21–22) і гальмування (22–23) привода при підійманні крюка з накладенням гальма в момент зупинки (23);

– горизонтальне переміщення крюка до місця строповки (23 – 24);

– розгін (24–25), рушення з усталеною швидкістю (25–26) і гальмування (26–27) з можливим переходом на знижену швидкість (27);

– опускання крюка зі зниженою швидкістю (27–28) і посадка (28–29);

– розгін (28–30), рушення з усталеною швидкістю (30–31) і гальмування (31–32)

привода при напуску провису. Всі подальші цикли повторюються у вказаному порядку.

В електроприводі лебідки застосовується асинхронний двигун з фазним ротором. Напруга мережі 220 В.

Рисунок 1.1 – Кінематична схема механізму підйому мостового крана

1.2 Побудова діаграми статичного навантаження та попередній вибір потужності та типу асинхроного двигуна з фазним ротором

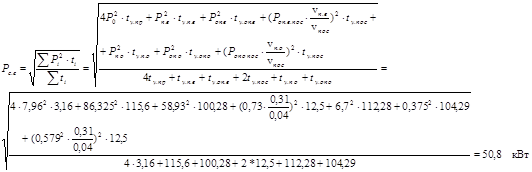

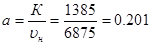

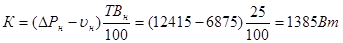

Попередній розрахунок потужності двигуна

При змінному механічному навантаженні, що характерно для кранових і більшості інших механізмів, потужність двигуна визначають методом послідовних наближень: спочатку потужність попередньо знаходять з діаграми статичного навантаження, потім будують повну навантажувальну діаграму з урахуванням перехідних процесів і перевіряють двигун за нагрівом і перевантажувальною спроможністю.

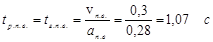

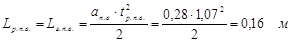

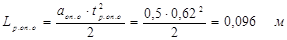

Розрахунок тривалості роботи при під

йомі-опусканні вантажу

Підйом вантажу

– тривалість розгону та гальмування

– шлях розгону та гальмування

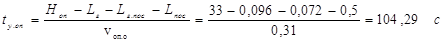

– тривалість руху з усталеною швидкістю при підійманні вантажу

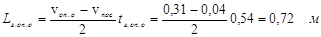

Опускання вантажу

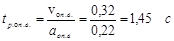

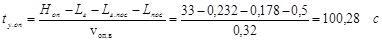

– тривалість розгону

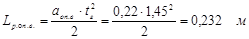

– шлях розгону

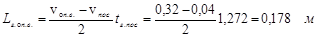

– тривалість гальмування від основної швидкості до посадкової

– шлях гальмування

Приймаючи шлях руху з посадковою швидкістю  , час руху з усталеною основною швидкістю , час руху з усталеною основною швидкістю

Тривалість руху з посадковою швидкістю

Розрахунок тривалості роботи при під

йомі-опусканні крюка

Підйом пустого крюка

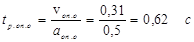

– тривалість розгону та гальмування

– шлях розгону

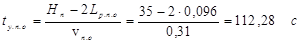

– тривалість руху з усталеною швидкістю при підійманні вантажу

Опускання пустого крюка

– тривалість розгону

– шлях розгону

– тривалість гальмування від основної швидкості до посадкової

– шлях гальмування

Приймаючи шлях руху з посадковою швидкістю  , час руху з усталеною основною швидкістю , час руху з усталеною основною швидкістю

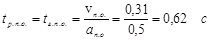

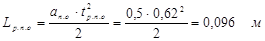

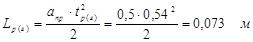

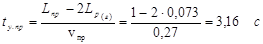

Розрахунок тривалості роботи при напуску-виборі провису

– тривалість розгону (гальмування)

– шлях розгону (гальмування)

– тривалість руху з усталеною швидкістю при напуску-

виборі провису

Побудова діаграми статичного навантаження двигуна

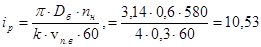

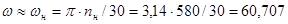

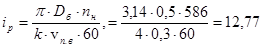

Передавальне число редуктора

де  – передбачувана номінальна швидкість обертання двигуна nн

=580 об/хв.

– передбачувана номінальна швидкість обертання двигуна nн

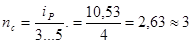

=580 об/хв.

Передавальне число одного ступеня = 3…5. Тоді число ступенів

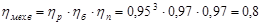

Номінальний ККД редуктора визначається числом його ступенів і ККД однієї зубчастої пари, який дорівнює 0,95…96.

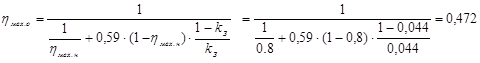

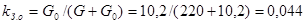

ККД механізму залежить від його завантаження

де  - номінальний ККД механізму; - номінальний ККД механізму;

- коефіцієнт завантаження, - коефіцієнт завантаження,

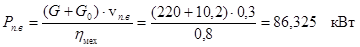

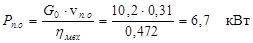

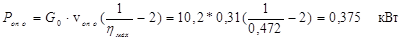

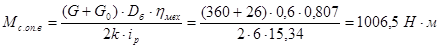

Потужність на валу двигуна при підійманні вантажу

Значення ККД барабана і полиспаста дорівнюють 0,97.

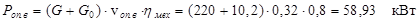

При опусканні вантажу енергія направлена від механізму до двигуна. Тому потужність на валу двигуна

Потужність на валу двигуна:

– при підійманні крюка

– при опусканні крюка

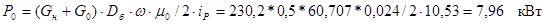

Потужність, що розвивається двигуном при виборі і напуску провису каната

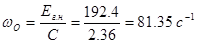

де - кутова швидкість двигуна ( - кутова швидкість двигуна ( с-1

); с-1

);

- коефіцієнт, що враховує втрати в редукторі при роботі в холостому режимі, - коефіцієнт, що враховує втрати в редукторі при роботі в холостому режимі,

За знайденими значеннями і тривалостями статичних потужностей будується діаграма статичного навантаження привода (рис. 1.3).

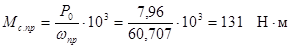

Еквівалентна за нагрівом потужність двигуна під статичним навантаженням:

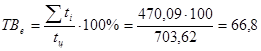

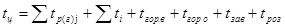

Режим роботи двигуна – повторно-короткочасний, еквівалентну тривалість його включення:

% %

де  – загальна тривалість статичного навантаження; – загальна тривалість статичного навантаження;

–

час циклу, –

час циклу,  ; ;

– сумарна тривалість розгону (гальмування) привода. – сумарна тривалість розгону (гальмування) привода.

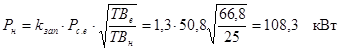

По каталогу /1/ вибирається двигун номінальної потужності

де  - коефіцієнт запасу, - коефіцієнт запасу,  =1,3; =1,3;

- номінальна тривалість включення двигуна,

- номінальна тривалість включення двигуна,  = 25%. = 25%.

Вибір двигуна

Паспортні дані обраного двигуна

Асинхроний двигун МТ 73–10

Pн

=125 кВт; f=50 Гц; TBн

=25%; Uн

=380 В; nн

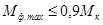

=586 об/хв; Mmax

/Mн

=3,4; cosφн

=0,73; Ic

н

=286 А; Icx

=170 А; Rc

=0,0154 Ом; Xc

=0,0731 Ом; Ep

н

=442В; Ip

н

=175 А; Rp

=0,0337 Ом; Xp

=0,098 Ом; J=14,2  ; Ke

=0,808. ; Ke

=0,808.

Уточнимо передавальне число, число ступенів, номінальний ККД редуктора і, якщо розбіжність між уточненими і попередніми значеннями величин  перевищує 7%, необхідно також уточнити потужності

перевищує 7%, необхідно також уточнити потужності  і і  . .

Передавальне число і число ступенів збігаються з вказаною точністю, це свідчить, що й номінальний ККД редуктора, а також потужності  і і  збігаються з раніше розрахованими. збігаються з раніше розрахованими.

1.3 Визначення режимів роботи двигуна

Робота підйомних лебідок кранів характеризується різноманітністю режимів роботи двигуна, вибір яких вимагає чітких уявлень про фізичні властивості сил і моментів, що діють в електроприводі.

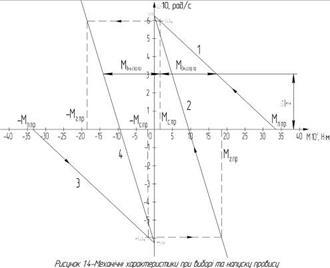

Вибір та напуск провису

В обох випадках двигун, переборюючи втрати в редукторі, навантажується реактивним моментом опору:

де  –

усталена кутова швидкість двигуна при виборі чи напуску провису. –

усталена кутова швидкість двигуна при виборі чи напуску провису.

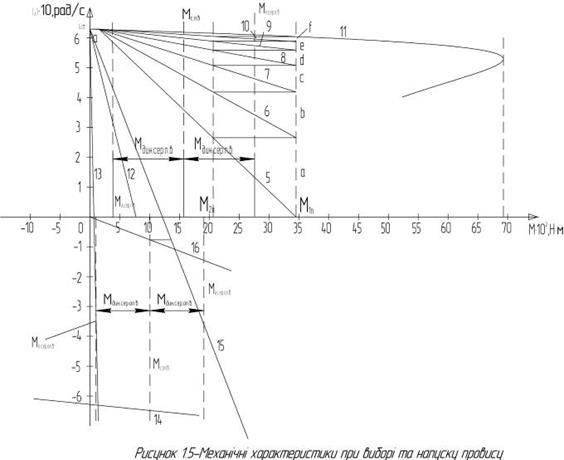

На рисунку 1.4 наведені механічні характеристики механізму та двигуна при виборі (напуску) провису.

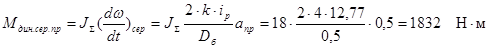

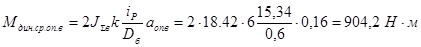

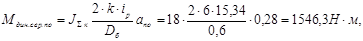

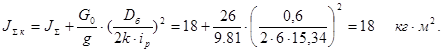

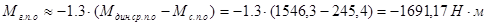

Середній динамічний момент двигуна:

, ,

де  – приведений до вала двигуна момент інерції обертових частин привода, – приведений до вала двигуна момент інерції обертових частин привода,

Оскільки середній динамічний момент відповідає середній швидкості  , то величина пускового моменту , то величина пускового моменту  двигуна: двигуна:

Точки з координатами  , ,  і і  , ,  визначають шукану реостатну механічну характеристику 1 (для характеристики 3 ті ж самі координати беруться з протилежним знаком).

визначають шукану реостатну механічну характеристику 1 (для характеристики 3 ті ж самі координати беруться з протилежним знаком).

Оскільки величина  за модулем менша абсолютного значення моменту за модулем менша абсолютного значення моменту  , то середній момент двигуна при гальмуванні: , то середній момент двигуна при гальмуванні:

Початковий гальмовий момент:

Точки з координатами  , ,  і і  , ,  визначають шукану реостатну характеристику 2 (для характеристики 4 ті ж координати беруться з протилежним знаком). визначають шукану реостатну характеристику 2 (для характеристики 4 ті ж координати беруться з протилежним знаком).

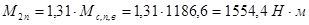

Підйом вантажу

Величина середнього пускового моменту двигуна для забезпечення заданого прискорення  при підійманні вантажу: при підійманні вантажу:

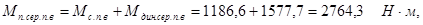

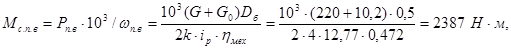

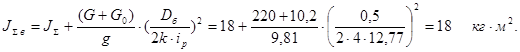

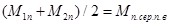

де  – момент опору на валу двигуна при підійманні вантажу: – момент опору на валу двигуна при підійманні вантажу:

– середній динамічний момент двигуна при розгоні: – середній динамічний момент двигуна при розгоні:

– швидкість двигуна при підійманні вантажу (на природній механічній характеристиці 11), – швидкість двигуна при підійманні вантажу (на природній механічній характеристиці 11),  ; ;

–

приведений до вала двигуна момент інерції з урахуванням мас поступально рухомих елементів, –

приведений до вала двигуна момент інерції з урахуванням мас поступально рухомих елементів,

Приймаю початковий пусковий момент і момент переключення:

Тривалість розгону при підійманні вантажу

Середній момент двигуна при гальмуванні:

При  >0 повинний зберігатися руховий режим, що реалізується на ділянці а– b

графіка 13 (рисунок 1.5). >0 повинний зберігатися руховий режим, що реалізується на ділянці а– b

графіка 13 (рисунок 1.5).

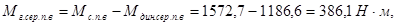

Спуск вантажу

Статичний момент на валу двигуна:

Динамічний момент при опусканні вантажу:

Середній пусковий момент при опусканні вантажу:

Середній гальмовий момент при опусканні вантажу:

До посадкової швидкості працює в режимі противмикання (х-ка 15), для остаточної зупинки використовують динамічне гальмування (х-ка 16).

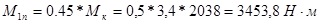

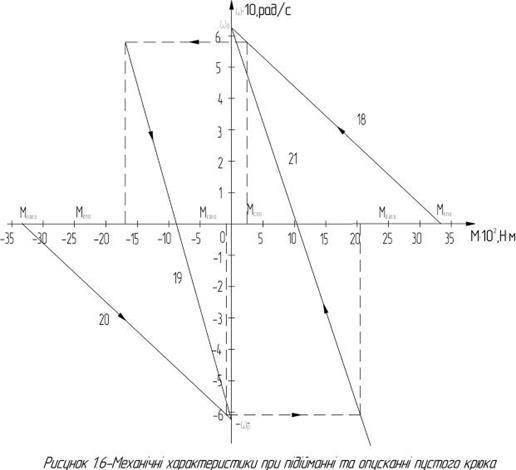

Підйом та опускання пустого крюка

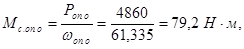

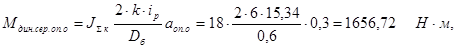

Момент опору на валу двигуна при підійманні крюка:

Середній динамічний момент двигуна:

де

Пусковий момент двигуна:

Точки з координатами: ( ; ; ) та ( ) та ( ; ; ) визначають характеристику 18 (рисунок 1.6) ) визначають характеристику 18 (рисунок 1.6)

Початковий гальмівний момент:

Точки з координатами: ( ; ; ) та ( ) та ( ; ; ) визначають характеристику 19 (рисунок 1.6) ) визначають характеристику 19 (рисунок 1.6)

Момент опору на валу двигуна при опусканні крюка:

Середній динамічний момент двигуна:

Пусковий момент двигуна:

Початковий гальмівний момент:

Механічні характеристики двигуна при підйомі та опусканні крюка представлені на рисунку 1.6.

1.4 Побудова уточнених механічних та швидкісних характеристик двигуна

Розрахунок опорів:

Розрахуємо пускові опори.

Розрахуємо масштаб:

де

Розрахуємо опори для характеристик 5…11

Опори визначаємо за формулою:

, ,

де  – відстань на прямій – відстань на прямій  між пусковими характеристиками між пусковими характеристиками

Результати обчислень занесені до табл. 1.2

Таблиця 1.2 – Опори секцій підчас пуску двигуна при підіймань вантажу

| Ri

, Ом

|

|

|

|

|

|

|

|  , мм , мм

|

26,5

|

15,34

|

8,9

|

5,12

|

2,9

|

1,74

|

Розрахунок проводимо графоаналітичним методом за рисунком 1.5

Розрахунок опорів для всіх характеристик визначають згідно формули:

, ,

де  – момент на характеристиці при – момент на характеристиці при  . .

Результати розрахунків приведені у табл. 1.3

Таблиця 1.3 – Опори кола ротора для різних характеристик двигуна

| № х-ки

|

1/3

|

2/4

|

12

|

15

|

18/20

|

19

|

21

|

| Ri

, Ом

|

1.3492

|

0.398

|

0.3254

|

0.5115

|

1.4056

|

0.3696

|

0.4376

|

| Мі

|

3204

|

945,05

|

772,2

|

1214,55

|

3337,9

|

877,75

|

1039,25

|

Побудову механічних характеристики виконано для всіх використаних режимів роботи (окрім динамічного гальмування):

де  – поточний і критичний моменти двигуна;

– поточний і критичний моменти двигуна;

–

поточне і критичне ковзання; –

поточне і критичне ковзання;

- коефіцієнт, що дорівнює відношенню - коефіцієнт, що дорівнює відношенню  ( ( - активний опір фази статора, - активний опір фази статора,  – приведений до статора сумарний активний опір фази роторного кола). – приведений до статора сумарний активний опір фази роторного кола).

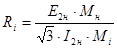

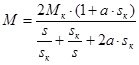

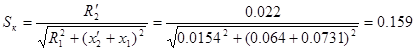

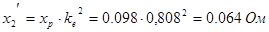

Параметри   та та  розраховуються за каталожними даними двигуна. розраховуються за каталожними даними двигуна.

– приведений до статору активний опір – приведений до статору активний опір

x2

’

– приведений до статору індуктивний опір ротору

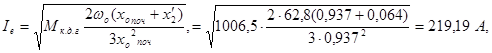

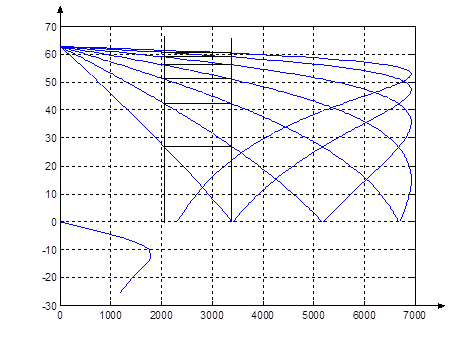

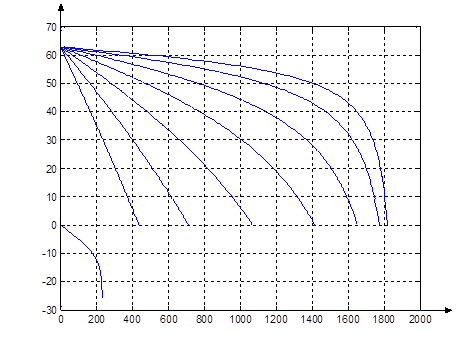

Розрахунок уточнених механічних та швидкісних характеристик проведемо за допомогою програмного пакету «Matlab» (рисунок 1.7, рисунок 1.8)

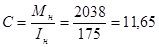

Побудова швидкісних характеристик для усіх режимів роботи двигуна (окрім динамічного гальмування):

де  –

струм ротора; –

струм ротора;

–

синхронна швидкість обертання двигуна;

–

синхронна швидкість обертання двигуна;

– момент при поточному ковзанні S. – момент при поточному ковзанні S.

Швидкісні характеристики представлені на рисунку 1.8.

Розрахунок статичних характеристик при динамічному гальмуванні та їх побудова виконується за допомогою пакету «КОМПАС»

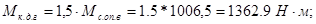

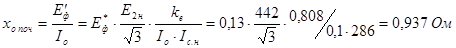

Встановимо значення критичного моменту двигуна:

Визначимо діюче значення змінного струму фази статора, еквівалентного за намагнічуючою силою постійному струму збудження двигуна:

де

Графіки динамічного гальмування представлені: швидкісної  на рисунку 1.8 та механічної на рисунку 1.8 та механічної  на рисунку 1.7. на рисунку 1.7.

Рисунок 1.7 – Уточнені механічні характеристики двигуна при підійманні та опусканні вантажу.

Рисунок 1.8 – Уточнені швидкісні характеристики двигуна при підійманні та опусканні вантажу.

1.5 Розрахунок перехідних процесів та побудова навантажувальної діаграми двигуна

Розрахунок перехідних процесів

Для перевірки попередньо обраного двигуна за умов нагріву необхідно побудувати тахограму і навантажувальну діаграму двигуна з урахуванням перехідних процесів в усіх його режимах.

Електромеханічну сталу часу приводу при роботі на характеристиках 6… 11, 16 (див. рисунок 1.5):

де  –

ковзання двигуна при номінальному моменті –

ковзання двигуна при номінальному моменті

При роботі на характеристиках 1…4 (див. рисунок 1.4), 5, 14, 16 (див. рисунок 1.5):

, ,

де Мк.з

-

момент короткого замикання двигуна.

Результати розрахунку постійних електромеханічних часу зведемо у табл. 1.3.

Тривалість перехідного процесу на пусковій чи гальмовій механічній характеристиці:

, ,

де  – абсолютні значення початкового і кінцевого (в точці переходу двигуна на іншу характеристику) моменту двигуна. – абсолютні значення початкового і кінцевого (в точці переходу двигуна на іншу характеристику) моменту двигуна.

Знак «–» у формулі відповідає дії моменту М двигуна і моменту опору  зустрічно один одному, знак «+» – згідно один одному.

зустрічно один одному, знак «+» – згідно один одному.

Результати розрахунку тривалості перехідних процесів в табл. 1.3.

Таблиця 1.4 – Електромеханічні постійні часу привода

| №

хар-ки

|

Назва характеристики

|

J, кгм2

|

S(н)

|

Мк.з.

, Нм

|

Тм

, с

|

|

|

Розгін двигуна при виборі провису

|

18

|

-

|

3204

|

0,353

|

|

|

Гальмування двигуна при виборі провису

|

18

|

-

|

945.02

|

1,196

|

| 5

|

Пуск при підйомі вантажу

|

18,42

|

0,42

|

-

|

0,239

|

| 6

|

18,42

|

0,239

|

-

|

0,136

|

| 7

|

18,42

|

0,136

|

-

|

0,077

|

| 8

|

18,42

|

0,077

|

-

|

0,044

|

| 9

|

18,42

|

0,043

|

-

|

0,024

|

| 10

|

18,42

|

0,024

|

-

|

0,014

|

| 11

|

18,42

|

0,015

|

-

|

0,009

|

| 12

|

Гальмування при підйомі вантажу

|

18,42

|

-

|

772,2

|

1,498

|

| 14

|

Опускання вантажу

|

18,42

|

0,015

|

-

|

0,009

|

| 15

|

Гальмування до посадкової швидкості

|

18,42

|

-

|

1214,5

|

0,952

|

| 16

|

Опускання вантажу з посадковою швидкістю

|

18,42

|

0,733

|

-

|

0,416

|

|

|

Розгін при підйомі пустого крюка

|

18

|

-

|

3337,9

|

0,339

|

| 19

|

Гальмування при підйомі пустого крюка

|

18

|

-

|

877,8

|

1,288

|

| 21

|

Гальмування при опусканні пустого крюка

|

18

|

-

|

1099,25

|

1,028

|

Таблиця 1.5 – Розрахунок тривалості перехідних процесів

| №

хар-ки

|

Назва характеристики

|

Мнач

, Нм

|

Мкін

, Нм

|

Мс.

, Нм

|

tпп

, с

|

|

|

Розгін двигуна при виборі провису

|

3204

|

158

|

158

|

0,835

|

|

|

Гальмування двигуна при виборі провису

|

1916,2

|

949,1

|

158

|

0,955

|

| 5

|

Пуск при підйомі вантажу

|

3453,8

|

2064

|

1572,7

|

0,077

|

| 6

|

3453,8

|

2064

|

1572,7

|

0,044

|

| 7

|

3453,8

|

2064

|

1572,7

|

0,025

|

| 8

|

3453,8

|

2064

|

1572,7

|

0,014

|

| 9

|

3453,8

|

2064

|

1572,7

|

0,008

|

| 10

|

3453,8

|

2064

|

1572,7

|

0,005

|

| 11

|

3453,8

|

1572,7

|

1572,7

|

0,004

|

| 12

|

Гальмування при підйомі вантажу

|

0

|

772,2

|

1572,7

|

1,012

|

| 14

|

Опускання вантажу

|

0

|

1006,5

|

1006,5

|

0,006

|

| 15

|

Гальмування до посадкової швидкості

|

2430,4

|

1362,5

|

1006,5

|

0,354

|

| 16

|

Опускання вантажу з посадковою швидкістю

|

904,2

|

102,3

|

1006,5

|

0,226

|

| 18

|

Розгін при підйомі пустого крюка

|

3337,9

|

245,4

|

245,4

|

0,674

|

| 19

|

Гальмування при підйомі пустого крюка

|

1691,15

|

877,7

|

245,4

|

1,065

|

| 20

|

Розгін при опусканні пустого крюка

|

3337,9

|

79,2

|

79,2

|

1,041

|

| 21

|

Гальмування при опусканні пустого крюка

|

2050

|

1039,25

|

79,2

|

0,739

|

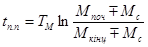

Розрахуємо початкові та кінечні значення струму І2

, для цього знайдемо константу:

B·c B·c

за допомогою цієї константи можливо розрахувати струму:

Розрахунок перехідних процесів зведено в табл. 1.5.

Таблиця 1.5 – Перехідні процеси

| №

хар-ки

|

Назва характеристики

|

tпп

, с

|

|

|

Мпоч

,

Н·м

|

Мкін

,

Н·м

|

І2нач

, А

|

І2кін

, А

|

| 1

|

Розгін двигуна при виборі провису

|

0,835

|

0

|

60,8

|

3934

|

108,1

|

337,682

|

9,279

|

| 2

|

Гальмування двигуна при виборі провису

|

0,955

|

60,8

|

0

|

-2346

|

-1175

|

-201,37

|

-100,9

|

| 3

|

Розгін при напуску провису

|

0,835

|

0

|

-60,8

|

-3934

|

-108,1

|

-337,68

|

-9,279

|

| 4

|

Гальмування при напуску провису

|

0,955

|

-60,8

|

0

|

2346

|

1175

|

201,373

|

100,85

|

| 5

|

Пуск при підйомі вантажу

|

0,077

|

0

|

28

|

3453,8

|

2064

|

267,64

|

154,68

|

| 6

|

0,044

|

28

|

43

|

3453,8

|

2064

|

267,64

|

154,68

|

| 7

|

0,025

|

43

|

52

|

3453,8

|

2064

|

267,64

|

154,68

|

| 8

|

0,014

|

52

|

56,4

|

3453,8

|

2064

|

267,64

|

154,68

|

| 9

|

0,008

|

56,4

|

59,9

|

3453,8

|

2064

|

267,64

|

154,68

|

| 10

|

0,005

|

59,9

|

61,2

|

3453,8

|

2064

|

267,64

|

154,68

|

| 11

|

0,004

|

61,2

|

61,6

|

3453,8

|

1572,7

|

267,64

|

119,74

|

| 12

|

Гальмування при підйомі вантажу

|

1,012

|

62,83

|

0

|

0

|

772,2

|

0

|

56,721

|

| 14

|

Опускання вантажу

|

0,006

|

0

|

-60,8

|

0

|

1006,5

|

0

|

77,991

|

| 15

|

Гальмування до посадкової швидкості

|

0,354

|

-7,6

|

0

|

2430,4

|

1362,5

|

189,27

|

94,85

|

| 16

|

Опускання вантажу з посадковою швидкостю

|

0,226

|

-63.33

|

-7,6

|

904,2

|

102,3

|

77,9914

|

5,6

|

| 18

|

Розгін при підйомі пустого крюка

|

0,674

|

0

|

61

|

3337,9

|

245,4

|

332,704

|

16,455

|

| 19

|

Гальмування при підйомі пустого крюка

|

1,065

|

61

|

0

|

-1691

|

-877,7

|

-184,21

|

-92,28

|

| 20

|

Розгін при опусканні пустого крюка

|

1,041

|

0

|

-61

|

-3338

|

-79,2

|

-355,45

|

-7,597

|

| 21

|

Гальмування при опусканні пустого крюка

|

0,739

|

-61

|

0

|

2050

|

1039,3

|

216,223

|

109,44

|

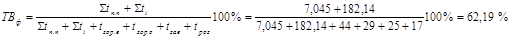

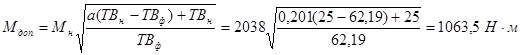

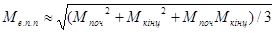

1.6 Перевірка двигуна за нагрівом та перевантажувальною здібності

Оскільки на робочих ділянках механічних характеристик струм ротора практично пропорційний моменту, перевірку за нагрівом попередньо обраного двигуна можна проводити методом еквівалентного моменту.

За уточненою, із урахуванням перехідних процесів, навантажувальною діаграмою двигуна визначимо фактичне значення тривалості включення:

де  – тривалість перехідного процесу на окремій механічній характеристиці (унаслідок увігнутості кривих – тривалість перехідного процесу на окремій механічній характеристиці (унаслідок увігнутості кривих  величина величина  декілька перевищує тривалість перехідного процесу); декілька перевищує тривалість перехідного процесу);

Номінальні можливі втрати:

Загальні номінальні втрати в двигуні:

Коефіцієнт розподілу втрат в двигуні:

де

Допустимий за нагрівом момент двигуна:

Еквівалентний за сумарний час включення двигуна момент:

де  - еквівалентний за нагрівом момент в перехідному режимі, - еквівалентний за нагрівом момент в перехідному режимі,

- момент, що розвиває двигун на - момент, що розвиває двигун на  ділянці статичного навантаження тривалістю ділянці статичного навантаження тривалістю  . .

Результати розрахунку еквівалентного за нагрівом моменту зведено в табл. 1.6.

Таблиця 1.6 – Розрахунок еквівалентного за нагрівом моменту.

| № хар-кі

|

Мнач

, Нм

|

Мкін

, Нм

|

Мепп

, Нм

|

| 1 (3)

|

3204

|

158

|

1897,1

|

| 2 (4)

|

1916,2

|

949,1

|

1459,6

|

| 5–10

|

3453,8

|

2064

|

2787,9

|

| 11

|

3453,8

|

1572.7

|

2571,2

|

| 12

|

0

|

772,2

|

445,83

|

| 14

|

0

|

1006,5

|

581,1

|

| 15

|

2430,4

|

1362,5

|

1921,3

|

| 16

|

904,2

|

102,3

|

553,94

|

| 18

|

3337,9

|

245,4

|

2001,7

|

| 19

|

1691,15

|

877,7

|

1305,7

|

| 20

|

3337,9

|

79,2

|

1950,4

|

| 21

|

2050

|

1039,25

|

1571,9

|

Еквівалентний за сумарний час включення двигуна момент:

Оцінка теплового стану двигуна зробимо шляхом порівняння:

Двигун проходить за нагрівом (не перегрівається)

Перевірка двигуна за умовою допустимого механічного перевантаження проводиться шляхом порівняння найбільшого фактичного і максимального моментів:

Двигун за перевантажувальною здатністю проходить.

1.7

Тепловий розрахунок та вибір опорів, побудова схем з

’

єднання стандартних ящиків опорів

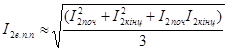

Еквівалентний за нагрівом струм резисторів на ділянках перехідних процесів в різних режимах роботи:

Результати розрахунків зводимо в таблицю 1.7.

Таблиця 1.7 – Розрахунок еквівалентного за нагрівом струму.

| № хар-ки

|

І2

поч

, А

|

І2кін

, А

|

І2епп

, А

|

| 1 (3)

|

275,02

|

13,56

|

162,84

|

| 2 (4)

|

164,48

|

81,47

|

125,29

|

| 5–10

|

296,46

|

177,17

|

239,31

|

| 11

|

296,46

|

135

|

220,71

|

| 12

|

0

|

66,28

|

38,269

|

| 15

|

208,61

|

116,96

|

164,92

|

| 16

|

77,613

|

8,78

|

47,548

|

| 18

|

286,52

|

21,06

|

171,82

|

| 19

|

145,16

|

75,34

|

112,08

|

| 20

|

286,52

|

6,798

|

167,42

|

| 21

|

175,97

|

89,20

|

134,93

|

Опори, які використовуються при різних режимах роботи на ведені у табл.

Таблиця 1.8 – Опори ротора штучних характеристик двигуна

| № х-ки

|

1/3

|

2/4

|

5

|

6

|

7

|

8

|

9

|

| Ri

|

1.349

|

0.398

|

0.859

|

0.491

|

0.281

|

0.161

|

0.0918

|

| № х-ки

|

11

|

12

|

15

|

18/20

|

19

|

21

|

| Ri

|

0,0523

|

0.3254

|

0.5115

|

1.4056

|

0.3696

|

0.4376

|

Опори секцій, використовуючи які отримають необхідні опори при різних режимах роботи та опори секцій перераховані на холодний опір.

| № х-ки

|

10

|

9

|

8

|

7

|

12

|

19

|

2/4

|

| Ri

|

0,0523

|

0,0395

|

0,0692

|

0,12

|

0,04

|

0,04

|

0,02

|

| Ri 20°

|

0,041

|

0,031

|

0,054

|

0,093

|

0,035

|

0,034

|

0,016

|

| № х-ки

|

21

|

6

|

15

|

5

|

1/3

|

18/20

|

| Ri

|

0,0476

|

0.0534

|

0.02

|

0,348

|

0,49

|

0,057

|

| Ri 20°

|

0,037

|

0,042

|

0,016

|

0,27

|

0,381

|

0,044

|

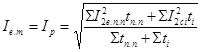

Еквівалентний по теплоті струм за час знаходження резистора під струмом:

Відносна тривалість включення:

де  –

сумарний час перебування резистора під струмом у межах тривалості –

сумарний час перебування резистора під струмом у межах тривалості  циклу.

циклу.

Еквівалентний за теплотою тривало діючий струм:

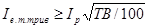

із каталога-довідника [2] попередньо вибирається стандартний ящик резисторів з тривало допустимим струмом  та значення сталої часу нагріву Т ящика. Для знайдених значень сталої Т обчислюються відносини та значення сталої часу нагріву Т ящика. Для знайдених значень сталої Т обчислюються відносини

Вибраний ящик проходить за перевищеннями температури, якщо:

. .

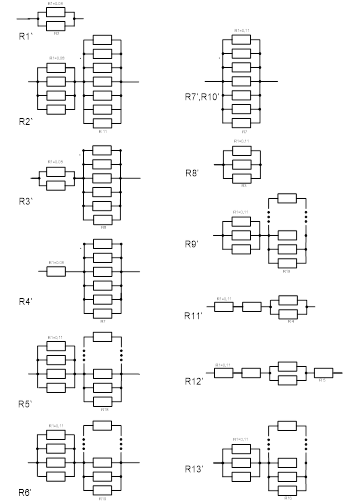

Складені схеми з'єднань резисторів – рисунок 1.10.

Результати вибору резисторів представляю в вигляді таблиці 1.8.

Таблиця 1.8 – Вибір ящиків опорів

| №

х-ки

|

ІР

, А

|

ТВ, %

|

Обраний ящик

|

|

|

Іеп,

А

|

| №

|

Ідоп

, А

|

Т, с

|

| 10

|

70,72

|

39,63

|

ЯС100№80

|

54

|

550

|

0,22

|

0,67

|

47,38

|

| 9

|

70,71

|

39,63

|

ЯС100№80

|

54

|

550

|

0,22

|

0,67

|

47,374

|

| 8

|

70,68

|

39,63

|

ЯС100№80

|

54

|

550

|

0,22

|

0,67

|

47,357

|

| 7

|

70,64

|

39,63

|

ЯС100№80

|

54

|

550

|

0,22

|

0,67

|

47,328

|

| 12

|

74,9

|

26,21

|

ЯС100№110

|

46

|

443

|

0,18

|

0,57

|

42,694

|

| 19

|

75,26

|

25,87

|

ЯС100№110

|

46

|

443

|

0,18

|

0,57

|

42,899

|

| 2/4

|

74,62

|

25,52

|

ЯС100№110

|

46

|

423

|

0,18

|

0,5

|

37,311

|

| 21

|

77,09

|

20,43

|

ЯС100№110

|

46

|

423

|

0,14

|

0,5

|

38,543

|

| 6

|

76,11

|

20,18

|

ЯС100№110

|

46

|

423

|

0,14

|

0,5

|

38,054

|

| 15

|

75,86

|

20,17

|

ЯС100№110

|

46

|

423

|

0,14

|

0,5

|

37,931

|

| 5

|

75,03

|

20,05

|

ЯС100№110

|

46

|

423

|

0,14

|

0,5

|

37,513

|

| 1/3

|

74,58

|

20,03

|

ЯС100№110

|

46

|

423

|

0,14

|

0,5

|

37,292

|

| 18/20

|

32,9

|

18,91

|

ЯС100№110

|

46

|

423

|

0,13

|

0,48

|

15,791

|

| 10

|

70,72

|

39,63

|

ЯС100№110

|

54

|

550

|

0,22

|

0,67

|

47,38

|

Рисунок 1.10 – Схеми з’єднань резисторів секцій

Таблиця 1.9 – Вибір резисторів секцій

| №

секцій

|

Номер

ящика

|

Опори, Ом

|

Тривалий струм ввімкнення

|

| потрібно

|

підібрано

|

потрібно

|

підібрано

|

| 1

|

ЯС100№80

|

0,041

|

0,04

|

44,52

|

54

|

| 2

|

ЯС100№80

|

0,031

|

0,0314

|

44,51

|

54

|

| 3

|

ЯС100№80

|

0,054

|

0,053

|

44,5

|

54

|

| 4

|

ЯС100№80

|

0,093

|

0,093

|

44,47

|

54

|

| 5

|

ЯС100№110

|

0,035

|

0,0354

|

38,35

|

46

|

| 6

|

ЯС100№110

|

0,034

|

0,0348

|

38,28

|

46

|

| 7

|

ЯС100№110

|

0,016

|

0,0157

|

37,69

|

46

|

| 8

|

ЯС100№110

|

0,037

|

0,037

|

34,84

|

46

|

| 9

|

ЯС100№110

|

0,042

|

0,043

|

34,19

|

46

|

| 10

|

ЯС100№110

|

0,016

|

1,2

|

34,07

|

46

|

| 11

|

ЯС100№110

|

0,27

|

0,275

|

33,59

|

46

|

| 12

|

ЯС100№110

|

0,381

|

0,125

|

33,38

|

46

|

| 13

|

ЯС100№110

|

0,044

|

0,045

|

14,31

|

46

|

1.8 Розрахунок споживаної електроенергії за цикл роботи електропривода

Споживана електроенергія за цикл роботи визначається за виразом

кВт·рік, кВт·рік,

де  – синхронна швидкість обертання двигуна, – синхронна швидкість обертання двигуна,  ; ;

–

середній момент двигуна на –

середній момент двигуна на  ділянці навантаження Н·м; ділянці навантаження Н·м;

–

тривалість і

-ї ділянки, с. –

тривалість і

-ї ділянки, с.

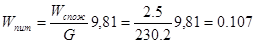

Питома споживана електроенергія (на одну тону корисного вантажу) за цикл

' '

де G – вантажопідйомність лебідки, кН.

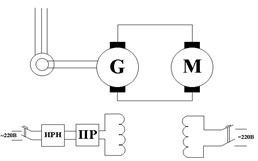

2 Електропривід постійного струму за системою перетворювач-двигун

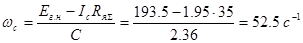

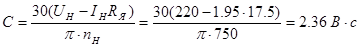

2.1 Розрахунок та побудова залежностей швидкості обертання та струму якоря двигуна від часу

Рисунок 2.1 – Принципова електрична схема системи Г-Д.

Вихідні дані:

Двигун постійного струму незалежного збудження типа П22

U

н

=

220 В,

, ,

кВт, кВт,  об/хв., об/хв., А, А,  Ом, Ом,  Ом, N=3240, 2а=6, Ом, N=3240, 2а=6,  , Ф= , Ф= Вб, Вб,  А, J=0,052 А, J=0,052

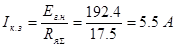

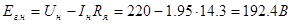

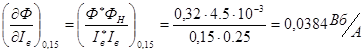

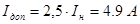

Струм короткого замикання:

де  - номінальне значення ЕРС генератора. - номінальне значення ЕРС генератора.

- сумарний опір якірного кола, який дорівнює подвійному сумарному опору обмотки якоря і додаткових полюсів двигуна при температурі 80 °С. - сумарний опір якірного кола, який дорівнює подвійному сумарному опору обмотки якоря і додаткових полюсів двигуна при температурі 80 °С.

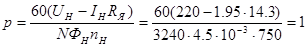

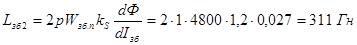

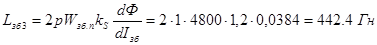

Індуктивність обмотки збудження:

де 2 р –

число полюсів, знайдено як:

– число витків одного полюса; – число витків одного полюса;

– коефіцієнт розсіювання полюсів, – коефіцієнт розсіювання полюсів,  =

1,2; =

1,2;

Ф –

корисний магнітний потік одного полюса, Вб;

-

струм обмотки збудження, А. -

струм обмотки збудження, А.

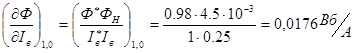

Похідна  визначається з кривої намагнічування (рисунок 2.1, [1]): визначається з кривої намагнічування (рисунок 2.1, [1]):

Підставивши отримані значення в формулу індуктивності обмотки збудження отримаємо:

Розрахункове значення індуктивності приймаємо:

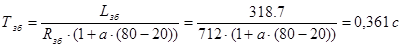

Електромагнітна стала часу:

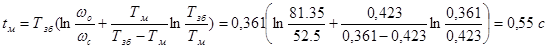

Час запізнювання:

де  –

статичний струм, що відповідає моменту –

статичний струм, що відповідає моменту  . .

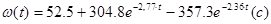

Значення  являє собою тривалість першого інтервалу. У другому інтервалі відбувається розгін двигуна. Якщо відлік часу знову почати з являє собою тривалість першого інтервалу. У другому інтервалі відбувається розгін двигуна. Якщо відлік часу знову почати з  , то залежності , то залежності  і і  можна розрахувати за виразами: можна розрахувати за виразами:

де  –

статична швидкість обертання двигуна, що відповідає номінальному ЕРС генератора, –

статична швидкість обертання двигуна, що відповідає номінальному ЕРС генератора,  - стала двигуна) - стала двигуна)

– електромеханічна стала часу електропривода, – електромеханічна стала часу електропривода, -

момент інерції привода). -

момент інерції привода).

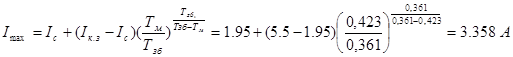

Максимальне значення струму якоря визначається за формулою:

Після початку руху привода максимум струму настає через час

де  –

швидкість ідеального холостого ходу двигуна –

швидкість ідеального холостого ходу двигуна

2.2 Оцінка можливості пуску електроприводу в одну ступінь

Кінцеві формули для  та та  мають вид: мають вид:

Побудову графіків перехідних процесів у системі Г-Д виконуємо за допомогою пакету «MathCad».

Оскільки  , а максимальний струм перехідних процесів дорівнює , а максимальний струм перехідних процесів дорівнює  , то можна зробити висновок, що пуск в одну ступінь можливий. , то можна зробити висновок, що пуск в одну ступінь можливий.

Висновки

У ході курсової роботи була спроектована система електроприводу для підйомної лебідки мостового крану (частина І) та був проведений розрахунок та побудова перехідних процесів двигуна у системі генератор-двигун (частина ІІ)

Під час проектування електропривода підйомної лебідки були розглянуті питання:

а) Побудова діаграми статичного навантаження та попередній вибір двигуна з довідника для даної системи електропривода;

б) Визначення режимів роботи двигуна для заданих технологічних умов;

в) Розрахунок і побудова статичних характеристик двигуна для різних режимів роботи двигуна;

г) Розрахунок опорів допоміжних резисторів;

д) Розрахунок та побудова перехідних процесів при роботі двигуна;

е) Побудова діаграми навантажень двигуна з врахуванням перехідних процесів;

є) Перевірка двигуна по нагріву та перевантажної здібності;

ж) Тепловий розрахунок та вибір резисторів, складання схеми з’єднання стандартних ящиків опорів.

з) Визначення витрат електроенергії за цикл роботи двигуна

Під час виконання другої частини проекту були розраховані та побудовані перехідні процеси двигуна при його пусканні, а також була проведена оцінка можливості його пуску у одну ступінь.

Список застосованої літератури

1. Методичні вказівки до виконання курсового проекту.

2. Вешеневский С.Н. Характеристики двигателей в электроприводе. М.: – Энергия, 1977. – 432 с

3. Чиликин М.Г., Сандлер А.С. Общий курс электропривода. – М.: Энергоиздат, 1981. – 576 с.

4. Ключев В.И. Теория электропривода. – М.: Энергоатомиздат, 1985 – 560 с.

|