| Российский химико-технологический университет им. Д.И.Менделеева

Кафедра процессов и аппаратов химической технологии.

Отчет по общеинженерной практике на

ОАО “Воскресенские минеральные удобрения“

с 5.4 по 6.4 2011г.

Выполнила: студентка

Группы Н-31 Кошкина А.Ю.

Руководитель от РХТУ: Нефедова Н.В.

Москва

2011г.

ОАО «Воскресенские минеральные удобрения»

1931 г. – год основания завода. Завод построен в Воскресенске из-за близости месторождений фосфоритов. Пущен цех фосфоритной муки. В последующие годы были налажены производства суперфосфата, позже – гранулированного суперфосфата, двойного суперфосфата.

1930-е-60-е гг. – построены цеха производства серной кислоты башенным способом. (В настоящее время функционируют 2 цеха производства серной кислоты контактным способом.)

1961-1962 г. – совместно с французами создан цех экстракционной фосфорной кислоты (по дигидратному способу).

Середина 60-х гг. – построена ТЭЦ, 1-я очередь расширения ТЭЦ (2-я очередь – начало 70-х, 3-я – конец 70-х).

1969 г. – пущен цех по производству сложных минеральных удобрений (остановлен в 1994 г., после чего, вероятно, разграблен).

1971 г. – создание цеха экстракционной фосфорной кислоты (по полугидратному способу).

Середина 1990-х гг. – предприятие передается в собственность Роспрому, следствием чего явилось закрытие части цехов (и их разграбление), из удобрений выпускаются только аммофос и диаммонийфосфат, причем в основном идут на экспорт; соцсектор либо передан городу, либо разграблен.

1999 г. – начало производства диаммонийфосфата (ДАФ) – одного из основных продуктов, поставляемых на экспорт.

2002 г. – внедрение Системы менеджмента качества в соответствии с требованиями международного стандарта ИСО 9001. Сертификация Системы качества проведена Российским органом ГОСТ Р и германской фирмой «TÜV NORD SERT».

2006 г. – осуществлена реорганизация структуры собственности предприятия путем слияния на базе ОАО «Воскресенские минеральные удобрения» ЗАО «Кормофос» (производство кормовых добавок на основе фосфора) и ЗАО «ГОП» (добыча фосфоритов на базе Егорьевского месторождения).

Июнь 2008 г. – ОАО «Воскресенские минеральные удобрения» вошло в состав ОАО «ОХК «УРАЛХИМ».

2010 г. – под контроль ОАО «ОХК «УРАЛХИМ» перешло 84,91% акций ОАО «Воскресенские минеральные удобрения».

Резкое сокращение потребления аммофоса как на внешнем, так и на внутреннем рынке определило перевод одного из двух цехов его производства на выпуск диаммонийфосфата, который состоялся в 1998 году. В ходе проведенного летом 1999 г. капитального ремонта в цехе диаммонийфосфата осуществлена реконструкция форабсорбера и прилегающих к нему газоходов, устранена вибрация аммонизатора-гранулятора и выполнен монтаж нового вентилятора на охладителе кипящего слоя. В результате реконструкции форабсорбера и газоходов значительно снизилась забивка этого оборудования, что позволило цеху работать на более высоких нагрузках.

В середине сентября 1999 года состоялось заседание научно-технического совета ОАО “Воскресенские удобрения” с целью определения возможных направлений повышения качества аммофоса и доведения мощности цеха его производства до 259 тыс.т P2

O5

в год. Советом были выданы рекомендации по реконструкции сушильных барабанов для оптимизации процессов грануляции и сушки, по закупке импортной установки по кондиционированию аммофоса с последующим подбором универсальных кондиционирующих добавок для этой установки.

В цеху аммофоса производятся и жидкие комплексные удобрения “Эффект”. В качестве основы данного удобрения используется раствор моноаммонийфосфата; микроэлементы в него вносятся в виде комплексных соединений. Предусмотрено три вида “Эффекта” – марка 10-5-5 для весны (в составе доминирует азот), марка 5-10-5 для лета (содержание азота и калия одинаково, преобладает фосфор), и марка 0-10-10 для осени (без азота, с повышенным содержанием фосфора и калия). Заинтересованность “Эффектом” выразили представители российских и зарубежных фирм, в том числе и финской компании “Кемира”.

В результате поставок за рубеж с начала года не только аммофоса, но и диаммонийфосфата объем экспортируемой продукции за первые девять месяцев 1999 г. увеличился на 10-12% по сравнению с аналогичным периодом прошлого года и составил 261,4 тыс.т аммофоса и 147, 4 тыс.т диаммонийфосфата. Оба продукта направлялись на традиционные рынки предприятия – в страны Южной Америки (Бразилия, Аргентина, Уругвай), Центральной Европы (Англия, Германия, Франция, Италия, Бельгия, Нидерланды), в Турцию и страны Восточной Европы.

Основные цеха и выпускаемая продукция:

- Серная кислота (контактным способом, отделения СК-41 и СК-48) - большая часть расходуется на производство фосфорной кислоты. Так же производится аккумуляторная, техническая, олеум, серная кислота марки «К».

- Экстракционная фосфорная кислота (полугидратным методом, цеха ЭФК (отд.№3 и отд. №4)) - идет на производство аммофоса и диаммонийфосфата.

- Аммофос (Аммофос-1, Аммофос-2).

- Диаммонийфосфат.

- Жидкие комплексные удобрения.

- Жидкое удобрение “Эффект”.

- Трифтористый алюминий

- Сульфоуголь

- Тринатрийфосфат

- Коллоидно-графитовые препараты.

- Силикагели

- Жидкая и твердая углекислота.

- Плёнка полиэтиленовая пищевая,

- Полиэтиленовая тара.

- Товары народного потребления (шампунь, зубная паста).

Ранее также выпускались:

- Слабая азотная кислота.

- Аммиак – на данный момент привозится.

- Сложные удобрения.

- Ванадиевые катализаторы.

- Фосфогипсовые панели.

Кроме цехов, выпускающих вышеуказанную продукцию, также на предприятии имеются цеха:

- ТЭЦ.

- Водоснабжения и канализации.

- Ж/д транспорта.

- Автомобильного транспорта (2).

- Технологический цех вывоза фосфогипса.

- Связи

- Ремонта (2).

- Второсаждения.

Также на предприятии имеются следующие службы:

- Центральная лаборатория.

- Централизованный отдел тех. контроля.

- Отдел промышленной безопасности.

- Отдел подготовки кадров.

- Газоспасательный отряд

- Пожарная часть

- Столовые (в т.ч. со спецпитанием)

- Служба безопасности.

- Служба экономической безопасности.

Территория – 502га, прилегающая территория 304 га, периметр ограждения 6,8 км.

Цех серной кислоты

Серная кислота очень широко используется в химической промышленности.

На данном заводе она производится для производства фосфорной кислоты (см. ниже) из апатита полугидратным методом и в виде олеума для производства сульфоугля. Также часть производимой кислоты идет на продажу (см. ниже).

2 цеха серной кислоты работают независимо, общая производительность ~1 млн тн / год.

Управление производством полностью автоматизировано, один из цехов управляется с помощью ПК.

Используется метод ДКДА (двойное контактирование, двойная абсорбция).

Сырье:

1. Сера. Сера, поступает на предприятие как жидкая, так и комовая. Жидкую серу перекачивают в хранилища, комовую серу кранами подают в плавилки, откуда про пустив серу через фильтр для очистки от примесей, также подают в хранилище. Жидкая сера для производства транспортируется из хранилища по трубопроводам.

2. Воздух. Воздух забирается их атмосферы газовым компрессором мощностью 6000 кВт. Воздух очищается от пыли и грязи на масляных фильтрах, от влаги – серной кислотой в сушильной башне.

3. Вода. Используется вода речная (после очистки), водооборотная и конденсат.

Основные стадии:

1. Получение сернистого ангидрида (в серной печи):

S(ж)

+ O2(г)

→ SO2(г)

+ Q

140ºС 50ºС 1050ºС

Концентрация получаемого сернистого ангидрида 10-11%

2. Получение серного ангидрида (в контактном аппарате).

SO2(г)

+ O2(г)

→ SO3(г)

+ Q

3. Абсорбция серного ангидрида серной кислотой (в абсорбционной башне).

SO3(

г

)

+ H2

O(

ж

)

→ H2

SO4 (

ж

)

+ Q

Технологическая схема (упрощенная):

H2

SO4

S(

ж

, очищ

.)

H2

O(ж, обессоленная) H2

SO4

S(

ж

, очищ

.)

H2

O(ж, обессоленная)

92,5-94% .

воздух . SO2

10-11% SO2

SO3

+ SO2 воздух . SO2

10-11% SO2

SO3

+ SO2

S с.п. КУ КА А1 S с.п. КУ КА А1

. 1050ºС 400-450ºС SO2 . 1050ºС 400-450ºС SO2

. .

. перегретый пар А2

. 40ата, 440ºС . 40ата, 440ºС

Жидкая сера через форсунки подается в серную печь – цилиндрический аппарат горизонтального типа, футерованный кислотоупорным кирпичом.

Тепло газовой смеси на выходе из серной печи используют для получения перегретого пара (в котле-утилизаторе).

Затем газы подаются в контактный аппарат – вертикальный аппарат цилиндрического типа, на полках которого находится ванадиевая масса на силикагеле. После прохождения над каждой полкой газ охлаждается (чтобы не было зажигания и последующего спекания катализатора) в теплообменнике и идет на следующую полку. После прохождения первой полки реагирует ~65% SO2

, второй – ~88% SO2

, третьей - ~95% SO2

. Затем газ охлаждается в теплообменнике и поступает в I абсорбционную башню. После абсорбции SO3

газ, содержащий 0,5% SO2

подается на 4 и 5 слои, где большая часть содержащегося в нем SO2

реагирует с кислородом воздуха, после чего газы подаются во 2 абсорбционную башню.

Абсорбционная (и сушильная) башня – колонный аппарат, заполненный кольцами Рашига. Газ нагнетается снизу вверх, сверху противотоком подается серная кислота с концентрацией 92,5-94%. Так как в процессе абсорбции кислота укрепляется, то для сохранения концентрации часть кислоты откачивается, добавляется вода.

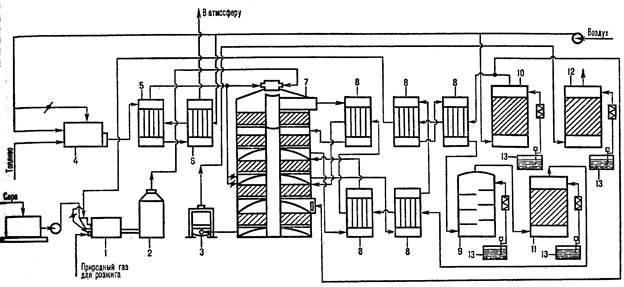

Типичная технологическая схема сернокислотного производства (полная):

1-серная печь; 2- котел-утилизатор; 3 – экономайзер; 4 – пусковая топка; 5,6 – теплообменники пусковой топки; 7 – контактный аппарат; 8 – теплообменники; 9 – олеумный абсорбер; 10 – сушильная башня; 11 и 12 – первый и второй моногидратные абсорберы; 13 – сборники кислоты. 1-серная печь; 2- котел-утилизатор; 3 – экономайзер; 4 – пусковая топка; 5,6 – теплообменники пусковой топки; 7 – контактный аппарат; 8 – теплообменники; 9 – олеумный абсорбер; 10 – сушильная башня; 11 и 12 – первый и второй моногидратные абсорберы; 13 – сборники кислоты.

Основные виды готовой продукции:

1. Аккумуляторная кислота – 92,0-94,0%, ρ=1,83

Главное требование – содержание окислов азота не более 0,00003%.

2. Кислота серная техническая 92,5-94,0%.

3. Олеум: технический (не менее 19% свободного SO3

) и улучшенный (не менее 24%).

4. Серная кислота марки «К» - используется в производстве капролактама.

Содержание металлов: (мг/кг, не более): Cr – 0,7 ; Cu – 0,2 ; Mo – 0,1 .

Ц

ех аммофоса.

Аммофос - двойное азотно-фосфорное концентрированное минеральное удобрение. Состоит в основном из моноаммонийфосфата с примесью диаммонийфосфата. Содержит 45-52% фосфорного ангидрида и 10-12% азота. Применяется в качестве основного удобрения и для подкормок.

NH3(

г

)

+ H3PO4 = NH4H2PO4 + (NH4)2HPO4 +Q

(NH4)2HPO4 + H3PO4 = NH4HPO4

1 ступень- 1,25 моль

2 ступень- 0,8 моль

М.О. готового продукта =1,01-1,03

Цех аммофоса состоит из трёх важнейших отделений: 1) отделение нейтрализации

, 2) операционное отделение

, 3) погрузка.

Сначала реагенты поступают в отделение нейтрализации

, где осуществляется принятие кислот (H3PO4 , H2SO4) и аммиака. Далее производят подогрев смеси. Температура зажигания смеси равна 110˚С. Аммиак подается в инжектор , далее реагирует рассол. Аппаратурное оформление первого отделения состоит из трубчатого реактора и скоростного аммонизатора-испарителя. Параметры трубчатого реактора: Т=90-130˚С ; G пульпы=25 м3

/час ;GNH3=10м3

/час .Выделяющиеся на его поверхности газы улавливаются адсорберами , а разряжение в реакторе создаётся вентилятором. Скоростной аммонизатор-испаритель имеет параметры:Т=105-120˚C ; GNH3 =11000м3

/час ; GH3PO4 =40м3

/час ; Gстоков=20м3

/час.

Второе отделение состоит из барабанной сушки-гранулятора, типа труба в трубе. Его параметры: Твх.=950-600˚C ; Твых.=95-110˚C ;Gпульпы=35м3

/час. СГБ представляет из себя барабан, установленный под углом 4˚ , в который поступает мелкая фракция ,а газы подаются через форсунки. Создаётся завеса , газ проходит через пульпу и гранулирует её. Для пробивки форсунок используется пар высокого давления и высокой температуры.

В третьем отделении осуществляется погрузка готового продукта при помощи веерного конвейера и элеваторов.

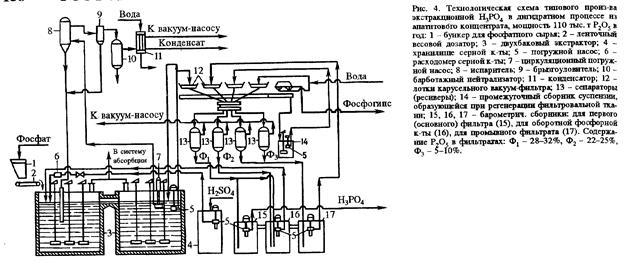

Цех фосфорной кислоты.

Производство фосфорной кислоты ( H3

PO4

) начато в 1961 году по французской технологии. Сначала это был дигидратный способ производства, а затем технологами завода ,путём изменения технологических параметров производства, был переделан в полугидратный способ производства, что позволило увеличить объём производства в 1,7 раза, но единственным существенным недостатком является то, что отходом этого производства является CaSO4

*0,5 H2

O который стремится насытится до 2 молекул H2

O.

Поэтому должно соблюдаться строгое соблюдение параметров, особенно содержание воды. Если показатель содержания воды превышает норму, то происходит интенсивное забивание труб и аппаратов CaSO4

*2H2

O, так как CaSO4

*0,5H2

O является вяжущим соединением. Очистку от загрязнения надо проводить механическим путём, что может привести к повреждению оборудованию и выхода его из строя.

Сырьём для получения фосфорной кислоты является апатит ( Ca5

(PO4

)3

F ). Из сырья нам нужно выделить P2

O5

, который извлекают с помощью H2

SO4

. При этом химическую реакцию можно представить в таком виде :

Ca5

(PO4

)3

F + H2

SO4

= H3

PO4

+ CaSO4

¯+ HF + SiF4

( H2

SiF6

= HF + SiF4

)

При обработке апатита серной кислотой получается пульпа, которую направляют на разделение. Разделение проводят на карусельном вакуумном фильтре. После разделения выходят 2 потока. Первый поток: это экстракционная фосфорная кислота, т.е. не выпаренная. Второй поток: влажный осадок CaSO4

, который подвергается 4 – ёх кратной промывке и далее на свалку. Улавливание HF и SiF4

,уходящих в атмосферу, проводят абсорбцией в скрубберах. Так как уходящие газы агрессивны, то технологическое оборудование должно быть хорошо защищено. Для этого применяется спецлегированная сталь или обычная чёрная сталь + гуммировка + графитовая защита.

На заводе имеется 2 установки по производству фосфорной кислоты с мощностью производства каждой – 230 т/сут.

Типичная схема цеха:

В отчёте использовались следующие материалы:

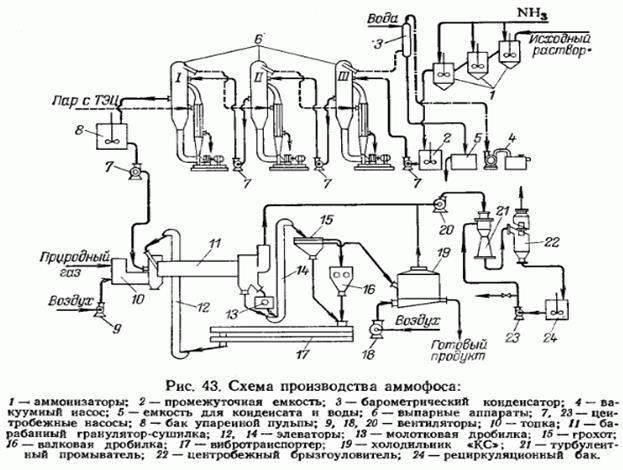

1. Схема производства аммофоса

. Далее Сферодайзеры и БГС granulatorfg.ru

2. Сайт предприятия ОАО « Воскресенские минеральные удобрения» http://vmu.ru/

3. Туманов Н. А., Титов С. А.,Шинарёв А. Л., Промышленные АСУ и Контроллеры

[2.2002]

|