Новые приборы и методы контроля качества в машиностроении

М.Д. Карлова, Р.А. Ханеев, С.С. Шмыров, P.M. Ахтамьянов, М.В. Ненашев, И.Д. Ибатуллин

Самарский государственный технический университет

Методы и приборы оценки адгезионной прочности покрытий. Для деталей с защитными металлическими покрытиями одним из наиболее важных показателей качества является прочность сцепления покрытий с основным металлом. В лаборатории наноструктурированных покрытий разработаны приборы и методы для количественной оценки прочности сцепления покрытий с основой «на отрыв» и «на срез». Если поверхность покрытия обеспечивает возможность лужения (серебряное, оловянное, свинцовое и др.), то наиболее простой метод оценки прочности сцепления покрытия с основой на отрыв состоит в следующем:

на поверхности покрытия прорезают канавки с шагом 1 мм в продольном и поперечном направлениях (в виде решетки);

обслуживают поверхность покрытия в области сделанной решетки путем помещения на поверхность кусочка припоя и его нагрева с помощью газовой горелки;

припаивают с помощью газовой горелки к покрытию один конец металлического троса диаметром 1 мм;

измеряют усилие отрыва троса, припаянного к покрытию с помощью динамометра;

оценивают площадь отрыва покрытия (по количеству оторванных элементов решетки);

определяют прочность сцепления покрытия на отрыв как отношение усилия отрыва к площади отрыва покрытия.

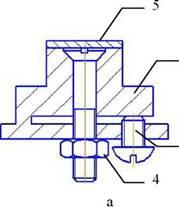

Если поверхность покрытия не позволяет производить ее лужение, то изготавливают специальный образец, показанный на рис. 1, состоящий из корпуса 1 (корпус изготавливают из материала основы), в который вставляют винт-толкатель 2, с помощью предохранительного винта 3 упруго разводят верхнюю и нижнюю часть корпуса на —0,1 мм по оси корпуса, затем фиксируют винт 2 гайкой 4. После этого верхнюю часть образца шлифуют таким образом, чтобы шляпка винта 2 и верхняя поверхность корпуса располагались на одной плоскости без кольцевого зазора между ними. На подготовленный образец наносят исследуемое покрытие 5 толщиной не менее 0,1 мм. При этом шляпка винта 2 и верхний торец корпуса оказываются связанными адгезионными силами с нанесенным покрытием. Вывинчивают предохранительный винт 3, при этом упругая деформация корпуса исчезает и между гайкой 4 и корпусом появляется зазор, позволяющий вывинтить гайку без значительных усилий, что предотвращает повреждение покрытия в области его контакта со шляпкой вин- та-толкателя. Размещают образец (рис. 16) в отверстии адгезиометра и нагружают нижнюю часть винта-толкателя монотонно возрастающей силой F. При достижении данной силой некоторой критической величины покрытие отрывается от корпуса и вместе с винтом отходит от верхнего торца корпуса (рис. 1в). Прочность сцепления покрытия с основой определяют как отношение критической нагрузки к площади отрыва покрытия. Конструкция разработанного адгезиометра показана на рис. 2.

Описанные адгезиометр и методы испытаний характеризуются экспрессностью (длительность одного испытания не более 1 минуты); компактностью (настольное исполнение); простотой выполнения исследований; компьютеризированной системой сбора, преобразования и хранения данных; объективностью получаемых данных.

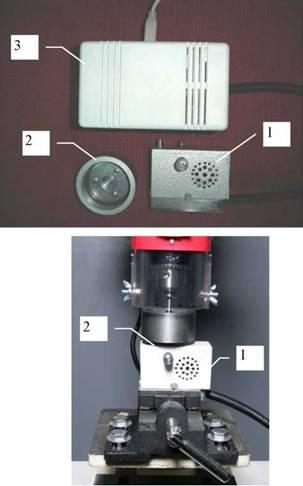

Триботехнический комплекс. Для проведения триботехнических испытаний в лаборатории наноструктурированных покрытий создан компактный универсальный триботехнический комплекс (рис. 3), состоящий из измерительного блока 1, чашки 2 и системы сбора данных 3.

1

3

Рис. 1. К оценке адгезии покрытий на отрыв

Для проведения испытаний измерительный блок устанавливают в тиски любого сверлильного или сверлильно-фрезерного станка с мощностью двигателя от 100 Вт. На него устанавливают чашку с образцом и нагружают сверху контробразцом, совершающим вращательное движение. Кроме того, измерительный блок можно закреплять в резцедержателе токарного станка. Таким образом, разработанный триботехнический комплекс в совокупности с любым станком, используемым в качестве привода, может выполнять функции три- бометра с компьютерным сбором данных об осевой нагрузке, моменте трения и средней температуре фрикционного нагрева. Данный комплекс может быть дополнительно оснащен комплектом специализированной оснастки для реализации самых различных схем испытаний (четырехшариковая, кольцо-кольцо, палец-диск и др.). Причем возможны испытания, как на образцах, так и на готовых изделиях; простота конструкции позволяет снизить стоимость трибометров (в базовой комплектации) в 2-3 раза по сравнению с аналогичными образцами; используются малогабаритные образцы и контробразцы, позволяющие кратно снизить затраты материалов на испытания; имеется режим автоматического отключения стенда по достижении длительности испытаний или момента трения заданной величины; имеется возможность триботехнических испытаний конструкционных материалов, смазочных материалов и покрытий в различных режимах трения и изнашивания (вплоть до схватывания поверхностей).

Рис. 2. Внешний вид ацгезиометра

Акустикоэмиссионный профилометр. Одной из проблем обеспечения заданного качества поверхностей является невозможность оперативного контроля шероховатости поверхности детали в процессе обработки. Для решения данной проблемы предлагается оснастить металлообрабатывающие станки новым прибором для оценки шероховатости, принцип действия которого заключается в получении и обработке сигналов акустической эмиссии (АЭ), генерируемых процессом трения о поверхность измерительного щупа. Способ оценки шероховатости реализуется по следующим этапам.

Производят ощупывание контролируемой поверхности детали щупом с заданной скоростью и усилием прижатия щупа к поверхности. При этом возможны варианты. В первом варианте равномерно перемещают щуп относительно неподвижной поверхности. Во втором варианте поверхность равномерно перемещается относительно неподвижного щупа. В третьем варианте щуп и поверхность являются подвижными и перемещаются относительно друг друга с заданной скоростью. Второй вариант ощупывания контролируемой поверхности обеспечивает возможность контроля шероховатости поверхности равномерно вращающейся детали в процессе механической обработки (точения, шлифования и т.д.), что невозможно реализовать другими способами.

Рис. 3. Измерительный триботехнический комплекс

Получают электрический сигнал акустической эмиссии, возникающий в результате трения щупа о поверхность. Физическая сущность получения сигнала акустической эмиссии при трении щупа о поверхность заключается в возникновении колебаний щупа из-за столкновений неровностей поверхности детали с поверхностью щупа, которые регистрируется пьезоэлектрическим датчиком виброускорений в виде всплесков напряжения, генерируемого датчиком. С увеличением скорости относительного перемещения щупа относительно поверхности и высоты неровностей увеличивается амплитуда колебаний щупа и, соответственно, амплитуда всплесков напряжения, генерируемых датчиком. Это выгодно отличает заявляемый способ от существующих щуповых методов измерений тем, что позволяет контролировать шероховатость на цилиндрических поверхностях быстро вращающихся деталей. Уменьшение шага неровностей приводит к учащению столкновений щупа с неровностями и, соответственно, к учащению всплесков, генерируемых датчиком, что позволяет оценивать шаг неровностей по периоду следования сигналов акустической эмиссии.

Усиливают сигнал акустической эмиссии и преобразовывают его в электрический сигнал, пропорциональный величине шероховатости контролируемой поверхности и передают его на записывающий или показывающий прибор. Для оценки шероховатости грубых поверхностей усиление сигнала допускается не производить вследствие того, что сигнал акустической эмиссии, генерируемый датчиком, может иметь достаточно большие для последующей обработки величины. Преобразование сигналов акустической эмиссии в электрический сигнал, пропорциональный параметрам шероховатости выполняется следующим образом. Вначале эмпирически получают калибровочную зависимость амплитуды сигналов акустической эмиссии от шероховатости поверхности при заданных величинах усилия прижатия к поверхности и скорости перемещения щупа. Для калибровки используются эталонные образцы шероховатости, при этом диапазон шероховатостей эталонных образцов должен охватывать диапазон подлежащих измерению значений шероховатости. Полученные эмпирическим путем данные аппроксимируют (например, с использованием метода наименьших квадратов) в виде непрерывной функции в координатах «амплитуда сигнала акустической эмиссии - шероховатость». Далее полученную функцию используют в качестве вышеупомянутой калибровочной зависимости.

Определяют среднее значение периода следования сигналов акустической эмиссии 7'|Э и оценивают средний шаг неровностей s„, как произведение линейной скорости перемещения щупа по поверхности v на период следования сигналов акустической эмиссии, т.е. sm= v[m/c] /^[с|-10' [мкм]. Справедливость данного выражения обусловлена тем, что каждый пик сигнала акустической эмиссии возникает вследствие соударения вершины щупа с единичной неровностью на ощупываемой поверхности. Таким образом, расчетная величина s„, характеризует расстояние между соседними вершинами неровностей, удары о которые генерируют импульсы акустической эмиссии.

Устройство для реализации способа (рис. включает: корпус 1, внутри которого размещен датчик колебаний щупа, состоящий из упругого элемента 2 (изготовленного, например, из пружинной стали 65Г) с наклеенным на него пьезоэлементом 3 (например, PKGS-00LD). Щуп 4 представляет собой стержень, заостренный под углом (например, 60°), вставленный в гнездо упругого элемента 2. Для стабилизации усилия прижима щупа к ощупываемой поверхности предусмотрена пружина 5, вставляемая во внутреннюю полость корпуса и закрываемая крышкой б корпуса. Сигнал от пьезоэлемента 3 по проводу 7 поступает на вход электронного блока 8. От электронного блока сигнал поступает на вход записывающего прибора 9, соединенного (например, посредством USB порта) с показывающим прибором 10 (например, персональным компьютером).

Корпус выполнен в виде полой детали, внутри которой размещен датчик колебаний щупа. Корпус служит для защиты датчика колебаний щупа от механических повреждений и загрязнений. Внешняя форма корпуса выбирается в зависимости от сферы применения устройства (например, цилиндрическая форма для охвата рукой, форма прямоугольного параллелепипеда для фиксации в резцедержателе токарного станка, конуса Морзе для установки в патроне станка с числовым программным управлением). Щуп имеет форму стержня и выполнен из металла (например, латуни), имеющего меньшую твердость, чем ощупываемая им поверхность для предотвращения ее повреждения (царапания). В качестве пьезоэлемента используются стандартные малогабаритные датчики (например, датчик удара или датчик виброускорений), преобразующие интенсивность механических колебаний в переменный электрический сигнал.

Электронный блок служит для усиления и калибровки сигнала датчика колебаний щупа и включает блок питания, усилитель и калибрующий узел. Калибрующий узел служит для обеспечения пропорциональности электрического сигнала, подаваемого на записывающий прибор, амплитуде сигналов акустической эмиссии, полученных при ощупывании поверхности. Если калибровочная зависимость имеет вид, близкий к линейному, то функцию калибрующего узла может выполнять делитель, изготовленный из подстроечного резистора. В этом случае регулировкой подстроечного резистора добиваются соответствия значения шероховатости показаниям записывающего или показывающего прибора. В качестве записывающего и показывающего прибора можно использовать любые стандартные самописцы и вольтметры, или компьютер, соединенный с системой сбора данных (например, Е14-140, Е14-440, La-50USB и др.) и оснащенный соответствующим программным обеспечением (например, ADCLab или PowerGraph).

Разрабатывается другая разновидность АЭ профилометра в виде измерительной головки для станков с ЧПУ. Данное устройство намечается использовать при создании адаптивных технологий финишной обработки поверхностей, например, шлифования, при котором длительность выхаживания поверхности будет определяться не жестким регламентом, а фактически достигнутой чистотой поверхности, определяемой по текущим показаниям АЭ профилометра.

|