Мельник Александр Вадимович

Автореферат диссертации на соискание ученой степени кандидата химических наук

Краснодар - 2007

Работа выполнена в Сочинском научно-исследовательском центре Российской академии наук.

Общая характеристика работы

Актуальность работы. Одной из задач в области охраны окружающей среды и борьбы за ее чистоту является систематический контроль за содержанием загрязнителей.

Природный газ (метан) и углеводороды (например, бензин, керосин) – одни из самых распространенных загрязнителей атмосферного воздуха. Они поступают в атмосферу в результате испарения и вытекания из различных емкостей, трубопроводов, выбросов и сгорания в двигателях внутреннего сгорания. Природный газ и бензин образуют с воздухом взрывоопасные смеси.

Поэтому задача контроля критических довзрывоопасных концентраций углеводородов в атмосфере представляет одну из важных задач в обеспечении техники безопасности населения, эксплуатации автотранспорта и летательных аппаратов, а также при экономии нефтепродуктов и их пожаро-, взрывобезопасности. Существующие селективные газоанализаторы и сенсоры обеспечивающие измерение нижнего предела пожаро-, взрывобезопасности, а также определения необходимых концентраций метана, других углеводородов имеют высокую стоимость, большие габариты и массу, требуют высокой квалификации оператора. Они позволяют проводить анализ периодически и чаще всего в стационарных условиях, что затрудняет применение существующих методик анализа, газоанализаторов для получения надежной непрерывной аналитической информации о концентрации газообразных веществ в атмосфере. В связи с этим актуальны исследования, направленные на разработку, создание новых высокоэффективных и совершенствование существующих методик анализа, приборов, сенсоров непрерывного автоматического, экспрессного определения углеводородов в газовых и парогазовых средах.

В анализе горючих компонентов воздуха широкое распространение, в настоящее время получили термокаталитические методы. Основным преимуществом подобного метода и созданных на их основе приборов является простота эксплуатации, портативность, повышенный ресурс работы, высокая точность и быстродействие. Данное преимущество позволяет легко автоматизировать технологический процесс и позволяет осуществлять сбор, накопление необходимой аналитической информации.

Данная работа является частью исследований, выполненных по плану научно-исследовательских работ: «Исследование природной среды, геофизических процессов, интегрированных систем «Человек – машина – среда», их влияния на свойства сложных технических задач, для решения проблем обороноспособности, информационной, сейсмической, экологической и экономической безопасности», согласно Постановлению Президента Российской академии наук и Федерального агентства Правительственной связи и информации при президенте Российской Федерации №25/21 от 27 июня 2000 г., номер государственной регистрации 01.200.202.360.

Цель работы. Оптимизация условий, разработка, создание, испытание, внедрение термокаталитических сенсоров и на их основе газоанализаторов для автоматического определения углеводородов метана и бензина, а также их смесей в газовых средах.

В соответствии с поставленной целью были решены следующие задачи:

исследованы каталитические свойства оксидов металлов кобальта, марганца, никеля, цинка, хрома, меди, ванадия и разработаны селективные каталитические системы для термокаталитического сенсора метана и бензина, а также их смесей, в присутствии других газообразных соединений;

разработаны автоматические методики, созданы сенсоры и газоанализаторы с улучшенными метрологическими характеристиками (селективность, воспроизводимость и др.) для непрерывного автоматического определения метана и паров бензина;

разработаны методики приготовления поверочных газовых и парогазовых смесей метана и бензина в воздухе;

изучена кинетика и механизм окисления углеводородов на поверхности катализатора термокаталитического сенсора;

изготовлены и испытаны термокаталитические сенсоры паров бензина и природного метанового газа;

повышена чувствительность, селективность, стабильность работы, установлены время готовности и другие метрологические характеристики термокаталитических сенсоров;

изучено влияние различных факторов (температуры, давления, влажности и др.) на основные метрологические характеристики автоматического газоанализатора метана и бензина.

Научная новизна. Разработан способ изготовления селективных термокаталитических сенсоров определения метана и паров бензина, основанный на использовании термочувствительных элементов (измерительного и компенсационного), содержащих катализаторы, обладающие переменной активностью к различным компонентам газовой смеси.

Установлены активность и селективность катализаторов при окислении на поверхности горючих веществ.

Оптимизированы условия окисления индивидуальных углеводородов и их смесей на поверхности катализатора термокаталитического сенсора. С использованием подобранных катализаторов разработаны селективные термокаталитические сенсоры и автоматические газоанализаторы для определения метана и паров бензина.

Установлено влияние различных факторов (температуры, давления, содержания мешающих компонентов, влажности, и др.) на метрологические, эксплуатационные и другие характеристики термокаталитического сенсора.

Практическая значимость работы. Разработанные селективные сенсоры метана и бензина нашли применение при создании газоаналитических приборов. Селективные термокаталитические сенсоры и автоматические газоанализаторы метана и бензина успешно прошли лабораторные ведомственно-приемочные испытания, рассмотрена возможность их применения в качестве контрольно-измерительных приборов метана и бензина в выхлопных газах транспортных средств, хранилищах топлива и других газовых средах.

Основные положения выносимые на защиту.

Количественные данные по изучению активности, стабильности и селективности каталитических смесей при окислении углеводородов в присутствии других горючих веществ.

Данные по выявлению закономерностей окисления углеводородов на поверхности катализатора термокаталитического сенсора, а также результаты автоматического контроля содержания метана и бензина в воздухе, технологических и выхлопных газах.

Способ приготовления и аттестации поверочных стандартных газовых и парогазовых смесей в широком диапазоне их концентраций с целью оценки: метрологических характеристик разработанных сенсоров; работоспособности малогабаритных автоматических газоанализаторов метана и паров бензина, а также определения результатов их метрологической оценки.

Данные автоматического количественного определения содержания углеводородов в выхлопных и технологических газовых средах.

Апробация работы. Материалы диссертации изложены на Международном конгрессе по аналитической химии «ICAS-2006», VI Всероссийской конференции по анализу объектов окружающей среды «Экоаналитика-2006», конференции молодых ученых Сочинского научно-исследовательского центра РАН (г. Сочи).

Публикации. По материалам диссертации опубликовано 7 работ, в том числе 4 статьи.

Объём и структура работы. Диссертационная работа состоит из введения, шести глав, выводов и библиографического списка литературы. Работа изложена на 117 страницах машинописного текста, содержит 6 рисунков и 22 таблицы.

Диссертация выполнена в Сочинском научно-исследовательском центре Российской академии наук и является частью исследования, выполненной согласно Постановлению Президента Российской академии наук и Федерального агентства Правительственной связи и информации при президенте Российской Федерации.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении показана актуальность темы диссертации, дан краткий обзор современного состояния проблемы и определена цель работы.

В первой главе (литературный обзор) рассмотрены аналитические методы и приборы для определения углеводородов. Указано, что углеводороды (особенно, метан и бензин) являются наиболее распространенными загрязнителями воздушной среды и их количественное экспрессное определение затруднено. Рассмотрены, в основном на примере, хроматографических, оптических, электрохимических и термокондуктометрических методов анализа, газоанализаторы и сенсоры горючих газов, метрологические характеристики различных термокаталитических методик и разработанных на их основе сенсоров. Показано, что большинство существующих методов определения углеводородов требуют использования громоздкой аппаратуры и соответственно имеет стационарный характер применения. Одним из перспективных методов для экспрессного, автоматического определения углеводородов могут оказаться электрохимические и термокаталитические методики. Они обладают широким диапазоном определяемых концентраций и имеют высокую степень автоматизации. Это позволяет в свою очередь получать оперативно более точную и надежную информацию в необходимый период времени. Показано, что указанные преимущества диктуют необходимость разработки методики экспрессного автоматического непрерывного определения углеводородов (метана и паров бензина) и создания на ее основе селективных сенсоров и автоматических газоанализаторов.

Во второй главе (экспериментальная часть, состоящая из шести глав) описаны устройство и принцип работы термокаталитического сенсора и углеводородов. Принцип действия сенсора основан на измерении концентрации определяемого компонента газовой смеси по количеству тепла, выделяющегося при химической реакции каталитического окисления. Сенсор представляет собой пару чувствительных элементов находящихся в реакционной камере и пару резисторов. При попадании паров бензина или метана в реакционную камеру происходит их сгорание на обоих чувствительных элементах. На чувствительном элементе, покрытом слоем катализатора, сгорание горючего компонента происходит с большей скоростью. Это приводит к более сильному разогреванию данного элемента, и соответственно, к большему изменению его сопротивления. Вследствие этого возникает разность сопротивлений между двумя чувствительными элементами и разбаланс мостовой схемы, который регистрируется. Возникающая разность сопротивлений является сигналом сенсора, регистрируемой в виде напряжения, пропорциональной концентрации углеводорода в анализируемой смеси. Чувствительные элементы в зависимости от назначения подразделяют на измерительный и компенсационный. В рабочем чувствительном элементе изготовленном, как и компенсационный, в виде спирали из литого платинового микропровода в стеклоизоляции, на поверхность наносят в виде шарика оксид алюминия и катализатор. Слой из оксида алюминия выполняет роль пористого носителя для катализатора.

В третьей главе (первой половине) рассмотрено приготовление газо-воздушных смесей метана (природного метанового газа), а во-второй – парогазовых смесей бензина в воздухе. Стандартные газовые смеси можно приготовить статическим и динамическим способом. Статические основаны на измерении параметров состояния (объемов и давлений). В динамических способах – газовые смеси приготавливают при измерении во времени параметров потоков (расхода смешиваемых компонентов) или параметров газосмесительных устройств (конструктивных режимных факторов). Независимо от способа приготовления газовых смесей требуется, чтобы газ, используемый в качестве исходного, имел чистоту не менее 99,5%. Для приготовления газовых смесей метана в воздухе, использовали статический метод. Он основан на постепенном дозировании в стальной баллон метана, содержание которого в газовой смеси прямо пропорционально отношению изменения давления после ввода соответствующего компонента.

Отечественная промышленность не выпускает газовые смеси метана в воздухе в виду пожаро,- взрывоопасности и ограничений по технике безопасности возникающих при их транспортировке до потребителя. Для приготовления градуировочных смесей использовали смесительную установку повышенного давления состоящую из баллона с воздухом, манометров, вентилей, баллона для приема приготовленной смеси и исходным чистым газом, вакуумного насоса, вакуумметра и соединительных медных трубок. Содержание метана в газовой смеси (Хi) рассчитывали по уравнению:

Хi = Рi / P · 100 %, (1)

где Рi- парциальное давление метана в газовой смеси; Р - общее давление смеси, кПа.

Дополнительное содержания метана в газовой смеси, полученное статическим методом, контролировали методом газовой хроматографии. Микроконцентрации метана получали разбавлением исходных газо-воздушных смесей, которое осуществляли с помощью генератора типа 623 ГР-03, и генератора чистого воздуха 925 ГЧ-02 производства КНПО «Аналитприбор».

В качестве наиболее надежной и правильной методики приготовления парогазовых смесей бензина, выбрали динамический метод. Он был основан на установлении динамического равновесия между сорбирующей поверхностью и дозируемым веществом. Установили, что подобные дозаторы просты, имеют хорошую воспроизводимость результатов и надежны в работе. Мы использовали для приготовления парогазовых смесей бензина диффузионный дозатор с полимерной мембраной. Экспериментальные данные показали, что содержание определяемого компонента в парогазовой смеси при использовании дозатора с полимерной мембраной зависит от состава и размера (толщина и площадь) мембраны, температуры и скорости потока газа-разбавителя.

Дозатор для получения парогазовых смесей бензина состоял из баллона с воздухом, редукторов грубой и тонкой регулировки расхода газа, ротаметров, змеевика для подогрева воздуха пропускаемого через дозатор, дозатора с жидким бензином, термостата, трехходового крана. В качестве дозируемой жидкости использовали бензин, обезвоженный с помощью свежеприготовленного хлорида кальция и очищенный от механических примесей. Температуру термостата-дозатора, варьировали в пределах от 30 до 70 °С, скорость потока воздуха составляла от 13,8 до 40,0 л/ч. Массу испарившейся дозируемой жидкости определяли гравиметрическим методом, путем взвешивания емкости с бензином через каждые 8 часов опыта. Среднюю концентрацию паров бензина (С) на выходе из дозатора рассчитывали по результатам гравиметрических измерений по уравнению:

С = m / Q, (2)

где m-массовая скорость испарения, установленная гравиметрически, г/ч; Q - объем воздуха (л/ч) прошедший через испарительную камеру.

Из данных представленных в качестве примера в табл. 1 видно, что концентрация паров дозируемого бензина зависит от расхода газа-носителя и температуры дозатора. В разработанном дозаторе при варьировании расхода воздуха от 13,8 до 40 л/ч и температуры от 30 до 70 °С, можно получить концентрации паров бензина от 55 - 1410 мг/м3.

Предложенные нами статический и динамический методики приготовления градуировочных газовых смесей метана и паров бензина полностью удовлетворяли требования, предъявляемым к газоанализаторам по определяемым концентрациям, согласно условиям техники безопасности. Разработанный дозатор паров бензина отличался от существующих простотой эксплуатации и метрологическими характеристиками.

Таблица 1.

Зависимость концентрации паров бензина в газовой смеси от температуры и расхода газоносителя (n = 5, Р = 0,95)

| Температура дозатора, °С |

Расход газоносителя, л/ч |

Концентрация бензина, мг/м3 |

| x ±Dх |

Sr · 102 |

| 30 |

40,0 |

160,0 ± 2,0 |

1,0 |

| 30 |

26,5 |

106,0 ± 1,6 |

1,2 |

| 30 |

13,8 |

55,0 ± 0,9 |

1,3 |

| 50 |

40,0 |

400,0 ± 2,5 |

0,5 |

| 50 |

28,0 |

280,0 ± 1,6 |

0,4 |

| 50 |

22,0 |

220,0 ± 1,4 |

0,5 |

| 70 |

40,0 |

1410,0 ± 6,5 |

0,4 |

| 70 |

26,9 |

950,0 ± 5,1 |

0,4 |

| 70 |

21,4 |

755,0 ± 7,0 |

0,7 |

| 70 |

15,9 |

560,0 ± 4,2 |

0,6 |

Четвертая глава посвящена разработке селективных термокаталитических сенсоров для автоматического непрерывного определения углеводородов. С целью разработки селективного термокаталитического сенсора для автоматического непрерывного определения метана и паров бензина в присутствии оксида углерода и водорода изучили закономерность окисления этих веществ на различных катализаторах. Эксперименты проводили на установке проточного типа со стационарным слоем катализатора. Контроль за степенью окисления горючего компонента осуществляли по хроматограммам смеси до и после прохождения слоя катализатора. Дополнительно степень окисления углеводородов проводили титриметрически по образующемуся диоксиду углерода. Полноту окисления паров бензина на катализаторе рассчитывали как отношения найденной массы диоксида углерода к теоретически ожидаемой. Химическую формулу топлива устанавливали по уравнению с учетом результатов элементного анализа и средней молекулярной массы.

Пригодность катализатора для создания чувствительного элемента термокаталитического сенсора определяли по полноте окисления углеводородов. Учитывая, что полнота окисления углеводородов зависит от их состава, температуры реакции, концентрации реагирующих веществ, соотношения реагирующих компонентов в газовой смеси, пропускаемой через реактор, мы исследовали влияния этих факторов. При выборе катализатора исходили из требований, что он должен окислять более 99% горючего компонента при непрерывной подачи его к поверхности анализируемого газового потока и сохранять работоспособность в широком интервале температур. Важнейшей характеристикой катализатора наряду с активностью и продолжительностью жизни (стабильность) является селективность (избирательность окислительной способности).

При разработке катализатора для селективного термокаталитического сенсора паров углеводородов, в качестве носителя использовали γ-оксид алюминия, который проявил наименьшую активность в реакции окисления углеводородов. Катализаторы готовили пропиткой γ – оксид алюминия растворами индивидуальных солей (нитраты, карбонаты и оксалаты) с последующим высушиванием в течении 3 ч при 120 °С и прокаливанием при температуре разложения солей в токе воздуха в течении 3 ч. Подбор катализатора и оптимального процесса окисления горючих веществ проводили при температуре 150, 300 и 450 °С, скорости подачи газо-воздушной смеси 5 л/ч, содержание в газовой смеси составляло для водорода 0,40% об., бензина 0,30% об., метана 0,60% об., оксида углерода 0,50% об.

Результаты изучения активности индивидуальных оксидов и их смесей в процессе окисления изучаемых горючих веществ показали, что на всех исследованных катализаторах при 150 °С, наблюдается окисление водорода. Наиболее активными катализаторами для окисления водорода оказались оксиды кобальта и марганца. На этих катализаторах при 150 °С степень превращения водорода составляло от 62 до 76 %. Наибольшую активность при окислении оксидов углерода проявляют соединения Co3O4, MnO2 и Cr2O3. Экспериментальные данные показали, что наиболее высокая степень превращения метана наблюдается на катализаторах, на основе Cr2O3 и CuO. Например, на катализаторе состоящем из 75% Cr2O3 + 25% CuO при температуре 150 °С степень превращения метана равно 96,5 %. На данном катализаторе степень окисления паров бензина, водорода и оксида углерода на много ниже, чем степень окисления метана. Эксперименты, проведенные в интервале температур 150 – 450 °С позволили установить ряд оксидов металлов нанесенных на γ – Al2O3 в порядке уменьшения их каталитической активности (в %) при реакции окисления метана кислородом воздуха. Этот ряд выглядел следующим образом:

75 % Cr2O3 + 25 % CuO > 75 % MnO2 + 25 % CuO > 25 % Cr2O3 + 75 % CuO >

> 75 % NiO + 25 % CuO > 75 % NiO + 25 % MnO2 > 25 % MnO2 + 75 % CuO >

> 25 % NiO + 75 % MnO2 > 75 % V2O5 + 25 % NiO > 25 % V2O5 + 75 % NiO >

> ZnO > Fe2O3 > NiO > V2O5.

Активность оксидов металлов в процессе окисления паров бензина характеризовали по образующейся в процессе реакции СО2. Полученные данные показали, что наиболее активно окисление бензина происходит на оксидах ванадия и никеля. Степень превращения бензина на данном катализаторе состоящем 75% V2O5 и 25% NiO при 150 °С составляет 88,0%.

Установили, что данный катализатор селективно окисляет пары бензина в присутствии Н2, CH4 и CO.

Последующие опыты проведенные с оксидами металлов показали, что:

Полное окисление углеводородов возможно при повышении температуры от 350 до 450 °С;

Присутствие сернистых соединений содержащихся в природном газе и нефтепродуктах уменьшают активность катализатора.

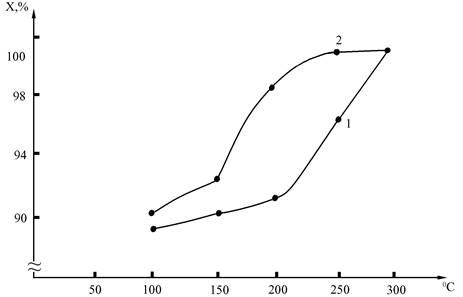

Поэтому для разработки низкотемпературного активного и селективного катализатора окисления углеводородов, решили ввести в его состав промотирующие добавки на основе Pt или Pd. Эти металлы обладают способностью дополнительно увеличить степень окисления, за счет поверхностной активизации горючих газов. Эксперименты по изучению влияния добавки платины на величину окисления углеводородов проводили импульсным микрокаталитическим методом. Мерой величины окисления углеводородов служило содержание в конечном продукте окисления CO2, которое определили газохроматографическим методом с применением детектора по теплопроводности. На рис.1 приведены в качестве примера данные, которые показывают, что в присутствии Pt величина окисления бензина на оксидном катализаторе возрастает.

Рис. 1. Влияние добавки Pt (0,1 %) в составе катализатора на величину окисления (Х, %) паров бензина. Катализаторы: 1. (75% V2O5 + 25% NiO)-Al2O3; 2. (74,9% V2O5 + 25% NiO + 0,1% Pt)-Al2O3. Концентрация АИ-92 = 0,30 % об.

Увеличение величины окисления углеводородов, объясняется в специфической активации молекул углеводорода на поверхности оксидов переходных металлов в присутствии Pt. В результате проведенных экспериментов выбрали следующие активные катализаторы: 1. 74,5% Cr2O3 + 25,0% CuO + 0,5% Pt и 2. 74,9% V2O5 + 25% NiO + 0,1% Pt, определили условия, которые обеспечивают полное окисление углеводородов (метана, паров бензина) на поверхности разработанных катализаторов, наносимых на поверхность γ – Al2O3.

В пятой главе рассмотрены метрологические характеристики термокаталитического сенсора метана и паров бензина. Экспериментальные данные показали, что термокаталитический сенсор метана и бензина, должен содержать два чувствительных элемента (измерительный и компенсационный) и два постоянных резистора, включенных в мостовую схему измерения. В качестве катализатора измерительного чувствительного элемента селективного термокаталитического сенсора метана использовали 74,5% Cr2O3 + 25,0% CuO + 0,5% Pt нанесенные на γ – Al2O3. Катализатор измерительного чувствительного элемента сенсора паров бензина состоял из 74,9% V2O5 + 25,0% NiO + 0,1% Pt также нанесённые на γ – Al2O3.

Для определения основных метрологических характеристик сенсоров были изучены: величина напряжения питания, динамические и градуировочные характеристики, селективность и стабильность работы. Количество сенсоров каждого типа в процессе испытаний было не менее пяти. Установили, что наиболее высокий сигнал сенсора метана, при постоянстве других условий эксперимента, наблюдается в интервале напряжения питания 2,3 – 2,5 В. Ниже 2,3 В происходит не полное окисление метана на измерительного чувствительном элементе, а выше 2,5 В метан дополнительно окисляется на сравнительном элементе. Установили, что разработанный сенсор имел время начала реагирования 1-2с, постоянную времени не более 4 с, время установления показаний 6 с и полное время 8 с. Сигнал сенсора метана имеет прямолинейный характер в интервале концентраций от 0 до 4,3 % об., а сенсор бензина – от 0 до 1000 мг/м3. Эксперименты по определению стабильности работы сенсоров метана и паров бензина проводили при 20,0 ± 0,5 °С, давление 720 ± 30 мм рт. ст., концентрации метана 0,40% об. и паров бензина 450 мг/м3.

Измерения проведенные в течение 1500 ч непрерывной работы показали, что в течение указанного времени сигналы сенсоров устойчивы. Согласно расчетам, в период времени 1500 ч предел допускаемого изменения выходного сигнала (регламентированный интервал времени) составляет 2,5 %, что вполне соответствует требованию ГОСТа 13320-81. Опыты по определению селективности термокаталитического определения углеводородов проводили в присутствии H2 и CO, которые находились совместно с CH4 и парами бензина в газовой смеси. Подобные смеси встречаются в выхлопных газах транспортных средств, отходящих газах предприятий химической промышленности и др. Установили, что разработанные сенсоры позволяют селективно определять CH4 и пары бензина в газовой смеси, при наличие в них H2 и CO. В качестве примера в табл.2 приведены данные термокаталитического определения CH4 в модельных газовых смесях.

Таблица 2.

Селективное определение метана в газовой смеси газ - носитель – воздух

(n = 5, Р = 0,95)

| Введено, % об. |

Найдено метана, % об. |

| x ± ∆x |

S · 102 |

Sr · 102 |

| СН4 (0,10) + H2 (0,05) |

0,11±0,01 |

0,8 |

0,7 |

| СН4 (0,10) + H2 (0,12) |

0,10±0,01 |

0,6 |

0,6 |

| СН4 (0,10) + H2 (0,16) |

0,10±0,01 |

0,7 |

0,7 |

| СН4 (0,10) + H2 (0,21) |

0,11±0,01 |

0,6 |

0,5 |

| СН4 (0,10) + H2 (0,34) |

0,12±0,01 |

1,8 |

1,6 |

| СН4 (1,12) + H2 (0,97) |

1,12±0,03 |

2,2 |

1,9 |

| СН4 (1,12) + H2 (2,48) |

1,15±0,03 |

2,4 |

1,9 |

| СН4 (0,43) + CO (0,29) |

0,42±0,01 |

0,8 |

1,9 |

| СН4 (0,43) + CO (0,61) |

0,44±0,01 |

0,7 |

1,6 |

| СН4 (0,43) + CO (1,56) |

0,46±0,02 |

1,6 |

2,7 |

| СН4 (2,01) + CO (1,08) |

2,00±0,02 |

1,4 |

0,7 |

| СН4 (2,01) + CO (1,74) |

2,00±0,01 |

0,9 |

0,5 |

| СН4 (2,01) + CO (2,30) |

2,06±0,03 |

2,1 |

1,0 |

| СН4 (2,01) + CO (2,90) |

2,10±0,02 |

1,7 |

0,9 |

Анализ различных объектов (атмосферный воздух производственных помещений, выхлопные газы транспортных средств, отходящие технологические газы и др.) диктует необходимость определения в них содержания углеводородов. Поэтому для измерения в них содержания углеводородов перспективно использовать малогабаритные автоматические газоанализаторы имеющие широкий диапазон определяемых концентраций, простоту и надежность в работе, экспрессность, селективность и другие специфические характеристики. На основе разработанных сенсоров метана и паров бензина, были разработаны соответствующие газоанализаторы, электропитание которых осуществляется либо от сети переменного тока напряжением 220 В, либо от встроенного блока энергопитания напряжением 12 В. Малогабаритный автоматический газоанализатор состоит из двух блоков. Блок 1 состоит из аналого-цифрового преобразователя, стабилизатора напряжения и усилителя сигнала термокаталитического сенсора метана или паров бензина. Блок 2 включает в себя микропроцессор для отбора пробы, газовые магистрали, камеру для установки сенсора и сенсор. Газоанализатор оснащен сигнализацией тревоги – звуковой сигнал или мигающий свет в случае повышенного содержания паров углеводородов выше заданного.

Изучение метрологических характеристик (основная и дополнительная погрешность, селективность, стабильность показаний, ресурс непрерывной работы и др.) газоанализаторов проводили с помощью модельных газовых смесей метана и паров бензина. Опыты были проведены, в основном, при температуре окружающей среды 20,0 ± 0,5 °С и давление от 600 до 800 мм рт. ст., относительной влажности 30 – 80%.

Установили, что при содержании в газовой смеси метана от 0 до 4,3 % об. и паров бензина от 0 до 1000 мг/м3 показания газоанализаторов имеют линейный характер. Приведенная погрешность в указанных диапазонах составляет от 0,25 до 1,55%. Изменение температуры от -20 до +50 °С не оказывает существенного влияния на показания газоанализаторов и дополнительная погрешность от колебания температуры не превышало 0,5% отн. Изучение влияния давления окружающей среды от 600 до 800 мм рт. ст., проводили на газовых смесях содержащих 2,21% об. метана и 560 мг/м3 бензина. Опыты показали, что сигнал газоанализатора при изменении давления окружающей среды изменяется незначительно. Подобные данные были получены при изменении влагосодержания анализируемой газовой смеси. Влажность газовой смеси измеряли гигрометром «Волна-1М». Эксперименты показали, что суммарная дополнительная погрешность газоанализаторов за счет изменения температуры, влажности и давления газовой среды, составляет не более 1,5%. Сравнение результатов анализа модельных газовых смесей метана и паров бензина, выполненное термокаталитическим, хроматографическим и оптическим методами показало, что разработанная методика анализа, сенсор и газоанализаторы:

1. вполне пригодны для непрерывного автоматического определения содержания углеводородов в газовых средах;

2. обладают селективностью, экспрессностью и простотой.

В шестой главе приведены результаты автоматического непрерывного определения содержания углеводородов в атмосферном воздухе на территории бензозаправочных и газозаправочных предприятиях, выхлопных газах автомобилей и технологических газах термокаталитическим методом.

В связи с особыми условиями газовой среды в рабочем пространстве туннельной печи фарфоровых заводов (температура 1350 °С, наличие агрессивных частиц) разработали специальное охлаждающее устройство, которое состояло из кварцевой трубки и фильтра-холодильника.

Измерения содержания углеводородов в атмосферном воздухе, были произведены на бензо- и газозаправочных станциях нефтебазы ПО «Нефтепродукт», АЗС-8, производственно-коммерческих, газонаполнительных и газозаправочных станциях. Результаты анализа показали, что пункты налива топлива, топливораздаточные колонки, стационарные и передвижные линии газозаправки, а также автоцистерны являются основными источниками, из которых углеводороды поступают в атмосферу. Из этих источников, концентрация поступающих углеводородов в несколько раз превышает ПДК на допустимые величины в воздухе рабочей зоны.

Установили, что уровень загрязнения воздушной среды вредными веществами зависит также и от климатических условий, места расположения предприятия и источника выброса, а также времени года.

В табл. 3 приведены результаты определения содержания углеводородов поступающих в атмосферу от бензо- и газозаправочных пунктов.

Таблица 3

Результаты определения содержания углеводородов поступивших в атмосферу

от бензо- и газозаправочных пунктов (n = 5, Р = 0,95)

| Предприятие |

Наименование пункта выделения

углеводородов

|

Содержание углеводородов, мг/м3 (средне годовой) |

Масса выбросов углеводородов (расчетное) на один источник,

т/год

|

| Расстояние между точками отбора и источника выделения углеводородов |

| 5м |

150м |

| х±Dх |

Sr·102 |

х±Dх |

Sr·102 |

| АЗС-8 |

Резервуар с бензином |

310±8 |

2,0 |

55±1 |

1,5 |

0,12 |

| Резервуар с маслом |

64±2 |

2,5 |

20±1 |

2,0 |

1,5·10-3 |

| ТРК бензина |

2150±9 |

0,5 |

254±2 |

1,0 |

0,17 |

| Маслораздаточная колонка |

180±4 |

1,5 |

28±1 |

1,7 |

0,10·10-4 |

| Газонаполнительная станция |

Цистерна наземного типа |

165±3 |

1,5 |

19±1 |

1,7 |

0,22 |

| Стационарная линия заправки |

2950±10 |

0,5 |

115±2 |

1,4 |

1,94 |

Передвижная

линия заправки

|

585±5 |

0,7 |

56±1 |

1,9 |

0,21 |

| Автоцистерна с газом |

1465±9 |

0,5 |

70±2 |

1,7 |

0,33 |

| Газозаправка малого предприятия |

Цистерна наземного типа |

180±3 |

1,1 |

14±1 |

1,1 |

0,23 |

| Стационарная линия заправки |

1450±8 |

0,5 |

196±4 |

1,8 |

9,86 |

Результаты измерения количества углеводородов термокаталитическим методом были использованы для инвентаризации источников загрязнения атмосферного воздуха и определения категории опасности исследованных предприятий. Расчет максимального количества выбросов (Q, г/с) углеводородов за год в атмосферу производили по уравнению:

Q = qmax · L / 1000, (3)

где qmax – максимальная концентрация углеводородов (мг/м3) установленная с помощью газоанализатора, L – объем выбрасываемого воздуха во времени.

Суммарное количество вредного вещества – М (т/год), выброшенного в атмосферу определяли по уравнению:

М = qсред.· Q · L · 3600 · t / 1000, (4)

Данные табл. 3 показывают, что большее количество углеводородов поступают в атмосферу из резервуаров хранения бензина в результате испарения, пунктов налива бензина и от линии газозаправки автомашин. Измерения содержания углеводородов в составе выхлопных газов автомобилей проводили на холостом ходу при минимальной и повышенной скорости вращения коленчатого вала. Установили, что содержание углеводородов в выхлопном газе автомобилей зависит от состава топлива, режима работы и степени отработки двигателя. Максимальное содержание углеводородов приходится на режим холостого хода (соотношение в смеси воздух – топливо равно 0,8). Минимальное количество углеводородов образуется при обедненной смеси, соответствующей наиболее экономичному режиму работы двигателя (соотношение воздух – топливо равно 1,0 – 1,2). Значительное снижение выброса углеводородов происходит при использовании в качестве топлива газа, бензина с высоким октановым числом, а также смеси жидкого и газового топлива за счет его полного сгорания. Как показывают данные, приведенные в табл. 4, содержание углеводородов в выхлопных газах автомобилей наибольшее при использовании бензина с малым октановым числом. Содержание углеводородов возрастает в несколько раз при использовании дизельных двигателей.

Таблица 4

Содержание углеводородов в составе выхлопных газов автомобилей

(n = 5, Р = 0,95)

Марка

автомобиля

|

Октановое число бензина, топливо |

Найдено углеводородов, млн-1 |

| Термокаталитически |

Оптически |

| x ±Dx |

Sr · 102 |

x ±Dx |

Sr · 102 |

| Жигули-2106 |

92 |

1050±10 |

0,8 |

1030±90 |

0,7 |

| Москвич-412 |

92 |

1300±16 |

0,9 |

1280±18 |

1,0 |

| ГАЗ-21 |

76 |

1974±19 |

0,8 |

1939±14 |

0,6 |

| ГАЗ-24 |

92 |

1440±24 |

1,3 |

1405±29 |

1,6 |

| ЛАЗ (автобус) |

76 |

2006±17 |

0,7 |

2051±31 |

1,2 |

| ЗИЛ-130 |

76 |

2140±17 |

0,6 |

2170±17 |

0,6 |

| КрАЗ |

Диз. топл. |

3030±31 |

0,9 |

3080±39 |

1,0 |

| МАЗ |

Диз. топл. |

3400±24 |

0,6 |

3400±44 |

1,0 |

| КамАЗ |

Диз. топл. |

3000±28 |

0,7 |

3070±40 |

0,9 |

| Икарус |

Диз. топл. |

2100±19 |

0,7 |

2100±38 |

1,4 |

Определяющим параметром при определении содержания в выхлопных газах является степень отработки двигателя. Например, при отработки двигателя 34000 км, при постоянстве других условий эксперимента, марка автомобиля «Жигули», содержание углеводородов в выхлопном газе составляет 1736 млн-1, а при 350000 км (после капитального ремонта) – 3640 млн-1. Эксперименты показали, что разработанная методика, сенсоры и газоанализаторы: 1. могут быть использованы для оценки работы углеводородного двигателя внутреннего сгорания и выбора оптимальных условий его эксплуатации; 2. по экспрессности, воспроизводимости, другим метрологическим характеристикам не уступают существующим и широко применяемыми в аналитической практике термокондуктометрическим и оптическим методам.

Выводы

1. Теоретически обоснованы и экспериментально подтверждены возможности термокаталитической методики селективного определения углеводородов в газовой среде с использованием термочувствительных элементов (измерительный и компенсационный), содержащих катализаторы различной активности.

2. Установлены закономерности, выявленные в процессы окисления углеводородов (метан, пары бензина), оксидами ряда металлов при их различных соотношениях для создания селективных термокаталитических сенсоров углеводородов.

3. Показано влияние исходных продуктов на процесс окисления углеводородов кислородом воздуха, поверхностью катализатора измерительного чувствительного элемента термокаталитического сенсора. Установлено, что концентрация в газовой фазе кислорода и воды не оказывает существенного влияния на кинетику окисления, а содержание диоксида углерода замедляет скорость реакции.

4. Разработаны способы получения и аттестации стандартных газовых смесей углеводородов в диапазоне концентраций 0 – 1410 мг/м3 с погрешностью не превышающей 5 % отн. На основе разработанных методик созданы сенсоры и автоматические газоанализаторы для селективного определения углеводородов в области концентраций метана 0 – 4,0% об., паров бензина 0 – 1000 мг/м3.

5. Оценены технические и метрологические параметры разработанных сенсоров согласно ГОСТу 13320-81. Показано, что полученные данные характеризуются высокой точностью и экспрессностью в широком интервале изменений параметров окружающей среды.

6. Разработанные методики, сенсоры и газоанализаторы по метрологическим характеристикам: не уступают существующим и широко применяемым в аналитической практике методам; могут быть использованы для непрерывного контроля содержания углеводородов в атмосфере на территории бензо- и газозаправочных предприятий, а также в выхлопных газах двигателей внутреннего сгорания и технологических газах; применимы для оценки работы углеводородного двигателя внутреннего сгорания.

Основное содержание работы изложено в следующих публикациях:

Hamrakulov T.K., Samsonov R.O., Melnik A.V. Thermocatholitical sensors for carbon oxide and methan defenation (2-P227) // «ICAS-2006» International Congress on Analytical Sciences, June, 25-30, 2006. - Moscow, 2006. - P. 640.

Хамракулов Т.К., Мельник А.В. Термокаталитическое экспрессное определение нефтепродуктов // Материалы VI Всероссийская конференция по анализу объектов окружающей среды «ЭКОАНАЛИТИКА-2006», 26-30 сентября 2006 г. Самара, 2006.- С. 284 .

Хамракулов Т.К., Мельник А.В Определение природного газа и бензина в газовых смесях термокаталитическим методом // Известия вузов. Северо-Кавказский регион. Естественные науки. Ростов-на-Дону, 2007. - № 1. С. - 57-60.

Мельник А.В., Хамракулов Т.К. Непрерывное селективное определение метана в атмосфере термокаталитическим методом // Экологический вестник научных центров Черноморского экономического сотрудничества. - Краснодар, - 2006. - № __. - С. ___ .

Хамракулов Т.К., Мельник А.В. Исследование активности и селективности оксидов металлов в процессе окисления горючих газов // Проблемы устойчивого развития регионов рекреационной специализации: Материалы VII конференции СНИЦ РАН, 20 сентября 2006 г. - Сочи , 2006 г., С. - 295-305.

Хамракулов Т.К., Самсонов Р.О., Мельник А.В. Приготовление и аттестация газовых смесей водорода, метана и оксида углерода // Заводская лаборатория. - 2006 - Т. 72 - № 12 , С. - 22-23.

Хамракулов Т.К., Мельник А.В Селективный термокаталитический сенсор бензина // Заводская лаборатория. - 2007 - № 6 , С. -31-33 .

|